Порядок разработки технологических процессов ремонта

Порядок разработки технологического процесса существует на каждом предприятии. При таком положении завод-изготовитель не может обеспечить всей потребности в снабжении парка автомобилей запасными частями. Эта задача решается путем организации специализированных заводов по производству запасных частей и восстановлению сложных и металлоемких деталей на авторемонтных предприятиях или на специализированных заводах по восстановлению деталей.

Качество деталей задается техническими требованиями, которые определены рабочим чертежом детали. Рабочий чертеж детали является основным исходным документом при разработке технологического процесса изготовления детали. Он должен содержать все данные, необходимые для изготовления детали.

При порядке разработки технологического процесса изготовления необходимо знатьусловия работы детали в собранном узле, проанализировать нагрузки, воздействию которых подвергают деталь, выявить предъявляемые к ней требования и знать, как ориентируется деталь в собранном узле относительно других деталей.

Минимальную стоимость изготовления детали при обеспечении заданного количества и качества деталей выявляют путем разработки нескольких вариантов технологического процесса, экономического сравнения вариантов и выбором наиболее экономичного варианта.

Технологические и производственные процессы ремонта.

В процессе эксплуатации автомобиля происходит изменение его технического состояния.

Эти изменения происходят в результате воздействия различных факторов, к которым относятся:

— а также различные внутренние процессы, которые приводят к изменению физико-механических свойств материалов.

В результате этого происходит нарушение нормального режима работы автомобиля или его отдельных узлов и агрегатов. Вследствие этого происходит поломка автомобиля, для устранения которой необходимо произвести ремонт.

Производственный процесс представляет собой совокупность технологических действий и орудий труда, которые применяются на предприятии для изготовления или ремонта продукции. Часть технологических операций связана с выполнением основных работ, которые предполагают изменение формы, размера, свойств, а также состояния продукции. Другая часть технологических операций связана с выполнением вспомогательных работ, к которым относятся транспортные и складские работы, содержание и ремонт зданий и оборудования, материально-техническое снабжение и т. д.

Технологический процесс ремонта представляет собой часть производственного процесса, которая связана с выполнением основных работ по ремонту автомобиля.

К технологическим процессам ремонта относятся:

— разборка автомобиля, его агрегатов, узлов и деталей;

— сборка, окраска и испытание автомобиля, а также сдача автомобиля заказчику.

Все эти технологические операции выполняются в определенной последовательности в соответствии с технологией и организацией работ.

Любой технологический процесс состоит из следующих элементов: операция, установка, переход, проход, рабочий прием, рабочее движение.

Операция представляет собой часть технологического процесса ремонта, которая выполняется непрерывно на одном рабочем месте, рабочим одной профессии, определенным видом оборудования. Название операций, как правило, совпадает с названием оборудования, на котором она выполняется. Например, сборочная операция выполняется в сборочном цехе слесарем-сборщиком с применением специального сборочного оборудования.

Установка представляет собой часть технологической операции, которая связана с изменением положения изделия относительно оборудования или инструмента. Например, при создании автомобиля сборочными операциями является установка двигателя, коробки передач и т. д.

Переход представляет собой часть технологической операции или установки, которая выполняется над одним участком изделия при помощи одного инструмента в одном и том же режиме. Например, установка двигателя автомобиля включает в себя несколько переходов: строповка двигателя; подъем, перенос, установка двигателя на раму; закрепление двигателя на раме.

Проход представляет собой один из нескольких переходов, следующих друг за другом. Например, строповка двигателя автомобиля включает в себя два перехода: увязка одного стропа на двигателе с одной стороны и закрепление другого конца на крюке крана; увязка другого стропа на двигателе с другой стороны и закрепление другого конца на крюке крана.

Рабочий прием является частью перехода или прохода и представляет собой законченный цикл рабочих движений. Например, при строповке двигателя: закрепление одного конца стропа – один рабочий прием, закрепление другого конца стропа – другой рабочий прием.

Рабочее движение является наименьшей составной частью технологической операции. Например, рабочее движение может делать рабочий, когда берет в руки ту или иную деталь.

Разработка технологического процессаи правильная его организация заключаются в том, что для каждого его элемента устанавливается описание содержания работ, перечень необходимого оборудования, инструмента и приспособлений, а также нормы затрат и сложность выполняемых работ. Вся эта информация заносится в технологические карты. Глубина проработки различных элементов технологического процесса зависит от объема выполняемых работ.

Для небольших предприятий с малым объемом работ технологический процесс разрабатывается на уровне установок и технологических операций с применением универсального оборудования и инструмента. Для таких предприятий в технологической карте устанавливается только порядок выполнения операций. Такая технологическая карта называется маршрутной технологической картой. Все работы должны производиться рабочими высокой квалификации.

Для станций технического обслуживания автомобилей (СТОА) с достаточно большим объемом работ технологические карты разрабатываются на уровне переходов или проходов. Кроме этого в таких случаях в картах указывают содержание работ по каждой технологической операции. Все работы выполняются по операционным технологическим картам на специальном оборудовании с применением специального инструмента и приспособлений.

Разработка технического процесса осуществляется отдельно для проведения первого и второго технического обслуживания, а также для ремонтных работ по текущему и капитальному ремонту.

Наибольший объем работ, как правило, имеет место при капитальном ремонте автомобилей, если он проводится на специализированных авторемонтных заводах. Автомобили, принимаемые на капитальный ремонт, обязательно проходят предварительную мойку и затем поступают на операцию разборки. В процессе разборки с рамы автомобиля снимают все агрегаты, очищают их от грязи, масла и затем разбирают на узлы и детали.

Снятые детали автомобиля сортируют на годные, требующие ремонта и на негодные. Годные детали идут на повторную сборку. Детали, требующие ремонта, восстанавливают и также направляют на сборку. Негодные детали отправляют на металлолом. Затем узлы снова собирают в агрегаты и устанавливают на рамы автомобиля. Собранный и отремонтированный автомобиль испытывают и отдают заказчику.

По такой схеме также производится разработка технологического процесса проведения текущего ремонта, с тем отличием, что в этом случае выполняется меньший объем работ и присутствует намного меньше технологических операций.

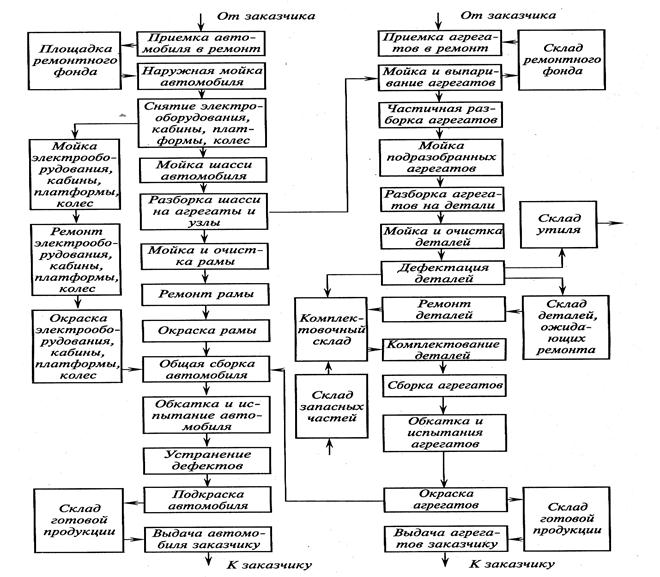

Схема технологических процессов капитального ремонта автомобилей и их составных частей. Агрегаты, снятые с автомобиля или поступающие в КР как товарная продукция, проходят наружную мойку и поступают на разборку. После разборки агрегатов наружные и внутренние поверхности деталей моют и очищают от нагара, накипи, старой краски, продуктов коррозии, коксовых и смолистых отложений.

При дефектации детали разделяют на три группы: утильные (восстановление которых технически невозможно или экономически нецелесообразно), годные без ремонта (износ которых не превысил допустимого значения, регламентированного техническими условиями) и требующие восстановления. Детали последней группы восстанавливают различными способами и после контроля передают на комплектование, где их подбирают в комплекты и передают на сборку агрегатов.

Двигатели обычно собирают на поточных линиях, другие агрегаты – на специализированных рабочих местах. Собранные агрегаты испытывают и после устранения обнаруженных дефектов окрашивают. Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам.

Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику.

На рисунке 107 изображена общая схема технологического процесса капитального ремонта автомобилей.

Рис. 107. Общая схема технологического процесса капитального ремонта автомобилей

Схема технологического процесса централизованного ремонта по техническому состоянию.Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Агрегаты в соответствии с назначенными им технологическими маршрутами распределяются по специализированным рабочим местам, причем на одном рабочем месте может выполняться один или несколько технологических маршрутов. В ходе разборки агрегатов выполняется операционный контроль, результаты которого могут подтвердить или опровергнуть правильность назначенного технологического маршрута.

В первом случае выполняется весь комплекс разборочно-сборочных работ, предусмотренных технологическим маршрутом, после чего агрегат поступает на обкатку и испытания (приемочный контроль). Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты. Восстановление деталей производится на специализированных участках АРП.

Источник

Разработка усовершенствованного технологического процесса ремонта

Организация ремонта бытовой техники очень сложная и трудоемкая работа. И в соответствии с принятой на предприятии формой ремонта технологического оборудования составляется план-график проведения ремонтов, который является основным документом, определяющий деятельность всего ремонтного персонала.

Рис. 6. Схема технологического процесса ремонта

А технологический процесс ремонта испарителей бытовых холодильников состоит из следующих процессов.

Рис. 7. Технологическая схема ремонта испарителей

Ремонт бытовых холодильников в зависимости от сложности и условий выполнения, подразделяется на ремонт, который можно провести непосредственно у потребителя, и на ремонт в мастерской.

К первому виду ремонта относится исправление неисправностей путем несложной замены деталей или путем регулировки.

Ко второму виду относится ремонт, который по своей сложности не может быть выполнен в домашних условиях.

Организация ремонта холодильников включает следующие мероприятия:

— оснащение специализированных цехов и участков по ремонту холодильников и холодильных агрегатов необходимым оборудованием, обеспечивающим требуемое качество ремонта;

— обеспечение линейных механиков необходимым инструментом и приборами, запасными частями к холодильникам;

— назначение на должности линейных мастеров квалифицированных механиков и постоянное повышение их квалификации;

— четкую работу материально-технического обслуживания с целью своевременного и полного удовлетворения потребностей ремонтных предприятий в запасных частях, материалах и оборудовании;

— внедрение новых форм обслуживания: абонементного, ремонта холодильников на дому у заказчика путем замены дефектных узлов и деталей на заранее отремонтированные или новые.

На некоторых предприятиях по ремонту бытовых холодильников применяется пайка испарителей. Пайка алюминиевых испарителей рекомендуется прежде всего при питтинговом (точечном) коррозионном разъедании алюминиевого листа испарителя.

При газовой пайке таких тонкостенных деталей (толщина менее 1мм), как алюминиевый лист испарителя холодильника, могут возникнуть прожоги и провалы, так как при температуре 400˚С прочность алюминия резко снижается. При нагреве до температуры плавления алюминий практически не меняет своего цвета, поэтому трудно определить границы холодного и нагретого металла и степень нагрева металла. В связи с этим пайку алюминия должны выполнять только опытные сварщики при увеличении скорости пайки.

Наличие на поверхности металла тугоплавкой пленки окислов, резко отличающейся по своим свойствам от основного металла, требует специфической технологии пайки. Для запайки места с точечной коррозией необходимо разрушить пленку окислов. Температура плавления окислов алюминия равна 2050˚С, т.е почти равна температуре кипения алюминия (2060˚С). Температура плавления алюминия 660˚С ( а сплавов еще меньше), поэтому простым тепловым воздействием разрушить пленку окислов практически невозможно. Температура плавления других припоев, применяемых для пайки алюминия, также ниже 660˚С. Поэтому при пайке и сварке алюминия применяют специальные флюсы, разрушающие тугоплавкие оксидные пленки алюминия. Флюсы состоят главным образом из сплавов хлористых и фтористых солей щелочных и редкоземельных металлов и их природных соединений, например креолита. Расплавленный флюс растворяет тугоплавкие окислы алюминия. Полученные сложные соединения легко плавятся и обладают небольшим удельным весом.

Восстанавливаемый алюминиевый испаритель поступает в отделение мойки, где под вытяжкой смывается слой лака УВЛ (для этого применяют ацетон, смывку АФ1-1 и др.). Если испаритель покрыт эпоксидной смолой, то ее предварительно необходимо удалить. Для этого испаритель помещают в специальный смывочный раствор на 30-60 ˚С, затем промывают горячей водой. Смывочный раствор готовят по одной из следующих рецептур:

— смывка АФТ-1 – 4 мас. Чч.;

— фосфорная кислота – 1 мас. ч.;

— растворитель РДР – 4 мас. ч.;

— фосфорная кислота – 1 мас. ч.

Места сварки необходимо очистить от загрязнений и от оксидной пленки алюминия, препятствующих хорошему сцеплению основного материала и припоя. Пленку окислов алюминия до пайки полностью устранить невозможна, так как алюминий на воздухе снова мгновенно окисляется. Однако вновь образующаяся после очистки пленка имеет меньшую и более равномерную толщину. Старые оксидные пленки можно удалять механическим и химическим способами. Механический способ заключается в тщательной очистке поверхности металлическими ручными щетками, которые сделаны из проволок нержавеющей стали диаметром не более 0,15 мм. Щетки из проволок обычной стали использовать нельзя.

Места коррозии обезжиривают (может попасть смазочное масло) и также очищают.

Большое значение имеет тщательность обработки присадочного материала, особенно если он составлен на основе алюминия. В присадочном материале может быть гораздо больше окислов алюминия, чем на месте пайки. Для уменьшения окислов алюминия при сварке надо пользоваться проволокой возможно большего диаметра (уменьшается площадь наружной поверхности).

При пайке испарителя можно применять флюс АФ-4А, имеющий следующий состав, %: хлористый литий – 14, хлористый калий – 50, хлористый натрий – 28, фтористый натрий – 8. Припои могут быть кадмиево-цинковыми, цинковыми или алюминиевыми. Наиболее широкое распространение получили припой 34А, эвтектический силумин и проволока А1.

Для пайки можно применять бензовоздушные и газовые горелки, работающие на пропане, бытовом газе и т.п. с поддувом атмосферного воздуха. Кислородно-ацетиленовое пламя для пайки непригодно.

Окончательная обработка места пайки. По окончании пайки остатки флюса надо немедленно и тщательно удалить, промыв места пайки сначала горячей водой с одновременным протиранием швов волосяной щетки, а затем 2%-ным раствором хромового ангидрида в течении 2-5 мин при температуре 60-80˚С.

Испаритель рекомендуется заменять в такой последовательности. Слить из кожуха мотор-компрессора масло, отпаять медную отсасывающую трубку мотор-компрессора от отсасывающей трубки испарителя в местах выхода из нее капиллярной трубки; отпаять капиллярную трубку от цеолитового патрона. Затем зачистить концы капиллярной и всасывающей трубок, отпаять осушительный цеолитовый патрон и отправить его на регенерацию.

Продуть агрегат сухим воздухом с помощью клапанных полумуфт (для этого к агрегату предварительно припаять трубку длиной 100-150 мм, на которой закрепить полумуфту) в течении 5-10 мин. Припаять отсасывающую трубку испарителя к отсасывающей трубке мотор-компрессора. Припаять новый или регенерированный цеолитовый патрон к патрубку конденсатора. Вставить капиллярную трубку в патрубок цеолитового патрона до упора в сетку, а затем вытянуть ее на 5-7 мм, после чего припаять.

Источник