Разборка телескопического амортизатора ЗИЛ-130

Телескопический амортизатор закрепляют в тисках за проушину резервуара 8 ( рис. 171) и полностью его вытягивают, отвертывают гайку 12 резервуара. Ключ для отвертывания гайки 12 в своей передней части имеет паз для штока 11 и два пальца, устанавливаемых в отверстия гайки. Длина ключа с головкой и рукояткой должна быть 350 мм.

Легким покачиванием за верхний конец штока 11 его вынимают из рабочего цилиндра 9 в сборе с поршнем 23. Из резервуара 8 вынимают рабочий цилиндр 9 в сборе с клапаном сжатия. Сняв резервуар 8, сливают рабочую жидкость в тару.

Шток 11 закрепляют проушиной в тисках и разбирают. На торцах штока 11 п юбки поршня 23 делают риски для совмещения при последующей сборке. Затем, отвернув гайку 30 клапана отдачи, снимают со штока 11 регулировочную шайбу 29, пружину 28, шайбу 27, тарелку 26, диск 25 клапана отдачи, дроссельный диск 24 клапана отдачи, поршень, тарелку 22 перепускного капана, шайбу 21, ограничительную тарелку 20 перепускного клапана, направляющую 19 штока, сальник 18 гайки резервуара, пружину 17, шайбу 16 сальника, сальник 15 штока, обойму 14 сальника, войлочный сальник 13 и гайку 12 резервуара.

Из рабочего цилиндра 9 выпрессовывают корпус 1 клапана сжатия в сборе и разбирают его. Закрепив корпус 1 клапана сжатия в тисках с накладками из мягкого металла, отвертывают ограничительную гайку 7 впускного клапана. Затем снимают звездчатую шайбу 6 и тарелку 5 впускного клапана. Вывернув отверткой седло 4 клапана из гнезда корпуса 1, вынимают клапан 3 сжатия и пружину 2 клапана сжатия.

Источник

Сборка телескопического амортизатора ЗИЛ-130

Корпус 1 клапана сжатия ( рис. 171) закрепляют в тисках, в его гнездо устанавливают пружину 2, клапан 3 сжатия и ввертывают седло 4, Положение седла клапана должно обеспечивать открытие

клапана в пределах 1,8—2,0 мм. Устанавливают звездчатую шайбу 6 и тарелку 5 впускного клапана на ограничительную гайку 7, навертывают ее и контрят на седле 4 клапана. Легким постукиванием молотка с медным бойком по корпусу 1 клапана сжатия его запрессовывают в рабочий цилиндр 9.

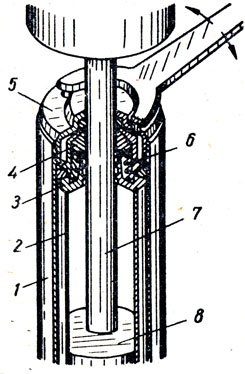

Рис. 171. Детали амортизатора передней подвески:

1 — корпус клапана сжатия: 5 — пружина клапана сжатия; 3—клапан сжатия; 4— седло клапана сжатия; 5 — тарелка впускного клапана; 6 — звездчатая шайба впускного клапана; 7— ограничительная гайка впускного клапана; 8— резервуар с проушиной в сборе; 9 — рабочий цилиндр; 10— кожух; 11—шток с проушиной в сборе; 12— гайка резервуара; 13— войлочный сальник штока; 14—обойма сальника; 15—резиновый сальник штока; 16—шайба сальника; 17 — пружина; 18 — сальник гайки резервуара; 19 — направляющая штока; 20—ограничительная тарелка перепускного клапана; 21—звездчатая шайба перепускного клапана; 22—тарелка перепускного клапана; 23— поршень; 24 — дроссельный диск клапана отдачи; 25 — диск клапана отдачи; 26 — тарелка клапана отдачи; 27 — шайба клапана отдачи; 28 — пружина; 29 — регулировочная шайба клапана отдачи;

30 — гайка клапана отдачи

Закрепив шток 11 проушиной в тиски, собирают его в порядке, обратном разборке. При установке на шток нового поршня необходимо перед закреплением гайки 30 клапана проверить по рабочему цилиндру 9 его перемещение, которое должно быть свободным и без заеданий.

Закрепив резервуар 8 за проушину в тиски, в него устанавливают рабочий цилиндр 9 в сборе с клапаном сжатия и наполняют доверху жидкостью, сливая ее остаток в резервуар. Для амортизатора применяют веретенное масло АУ ГОСТ 1642—50 в количестве 0,335 л. Затем в рабочий цилиндр вставляют шток в сборе с поршнем, закрывают цилиндр 9 направляющей 19 штока и, аккуратно установив резиновый сальник 18 резервуара до направляющей штока, завертывают гайку 12 резервуара.

Собранный телескопический амортизатор проверяют на бесшумность работы и развиваемое сопротивление на специальной установке с ходом штока 100 мм и частотой 100±3 ходов в минуту. При этом наибольшие усилия, развиваемые амортизатором, должны быть в пределах: при ходе «отдача» 200—270 кГ, при ходе «сжатие» 30—50 кГ. Температура жидкости должна быть в пределах 15—20° С. Время испытания — 5 мин. Подтекание жидкости во время испытания не допускается.

Источник

Ремонт амортизаторов зил 130

§ 3. Обслуживание подвески

К основным неисправностям подвески автомобилей относятся: потеря упругости или поломка рессор, износ пальцев рессор и их втулок, утечка жидкости из амортизаторов.

Не допускаются трещины или поломки хотя бы одного листа рессоры, неприлегание и расхождение листов рессор, повреждения кронштейнов крепления рессор, резиновых втулок и подушек, ослабление затяжки пальцев рессор и стопорных болтов, хомутиков и стремянок, а также течь жидкости из амортизаторов и ослабление их крепления.

В объем работ по техническому обслуживанию подвесок автомобилей входит: при ЕО — проверка исправности рессор и амортизаторов внешним осмотром; при ТО-1 — проверка состояния рессор, амортизаторов, пружин и рычагов независимой передней подвески, штанг и стоек стабилизатора поперечной устойчивости, проверка крепления стремянок, стяжных болтов кронштейнов и чашек рессор, пальцев рессор, кронштейнов балансирной задней подвески и реактивных штанг, смазка пальцев рессор, проверка наличия и доливка масла в балансиры задней подвески; при ТО-2 — проверка отсутствия перекосов переднего и заднего мостов, затяжка хомутиков, стремянок и болтов накладных ушков рессор, пальцев рессор и амортизаторов, стопорных болтов пальцев рессор, рычагов передней независимой подвески, штанг и стоек стабилизатора поперечной устойчивости.

Уход за рессорами. Износ деталей подвески во многом зависит от условий эксплуатации автомобилей. Так, при усиленном загрязнении износ пальцев рессор увеличивается в среднем на 24 — 33%. Значительно снижается долговечность рессор вследствие коррозии, появляющейся при их загрязнении и отсутствии смазки. Поломка рессор возможна при движении с большой скоростью по плохой дороге. При слабой затяжке стопорных болтов пальцев рессор разрушаются отверстия в кронштейнах и серьгах подвески.

Подтяжку креплений деталей рессорной подвески надо производить равномерно, с учетом рекомендуемых заводами моментов затяжки. Так, на автомобиле ЗИЛ-130 гайки стремянок рессор надо затягивать, прикладывая момент 245, 166 — 294,2 н · м (25 — 30 кГм), а затяжку гаек стремянок крепления накладных ушков с моментом 49,0332 — 98,0665 н · м (5 — 10 кГм), на автомобиле ГАЗ-21 «Волга» момент затяжки гаек стремянок задних рессор должен находиться в пределах 68,6466 — 88,2598 н · м (7 — 9 кГм).

При разрушении резиновых опор в подвеске грузовых автомобилей ГАЗ их необходимо заменить. Для устранения зазора между упорной резиновой подушкой и чашками передних концов рессор можно наклеить на изношенную упорную подушку резиновую пластину.

В случае появления скрипа листов рессор во время движения автомобиля, а также коррозии на листах не реже одного раза в год необходимо промывать листы рессоры керосином и смазывать графитной смазкой УСсА или смесью, состоящей из 30% солидола, 30% графитного порошка и 40% масла трансмиссионного автотракторного летнего. Чтобы ввести смазку между листами без разборки рессоры, надо отпустить хомутики и разгрузить рессоры, приподняв переднюю или заднюю часть рамы автомобиля до отрыва колес от пола, предварительно отсоединив стойки амортизаторов. Смазку вводят специальной струбцинкой, а при ее отсутствии листы следует разжимать с помощью отвертки или другого инструмента.

На легковых автомобилях для смазки рессор, заключенных в чехлы, надо развязать и отогнуть чехлы на половину их длины с каждого конца рессор поочередно. Разжимать концы листов следует осторожно во избежание повреждения прокладок. Поврежденные прокладки необходимо заменить.

Для смазки пальцев рессор применяют солидол С или пресс-солидол С. Смазку нагнетают через пресс-масленки с помощью солидолонагнетателя до тех пор, пока из зазоров не выдавится вся загрязненная смазка и не покажется свежая. Засорившиеся смазочные каналы прочищают с помощью гидропрсбойника.

Уход за амортизаторами. Основной неисправностью телескопического амортизатора является износ сальника штока, вызывающий подтекание жидкости и снижение эффективности работы амортизатора. Отказ в работе амортизатора вызывается засорением клапанов, осадкой пружин или поломкой его деталей.

Рис. 157. Подтяжка гайки сальника амортизатора: 1 — резервуар; 2 — рабочий цилиндр; 3 — направляющая штока; 4 — сальник; 5 — гайка; 6 — обойма; 7 — шток; 8 — поршень

Телескопические амортизаторы в процессе эксплуатации не требуют специальной регулировки или сложного ухода. Уход заключается в проверке герметичности амортизатора и подтяжке его креплений на автомобиле. Разбирать амортизатор следует только в случае крайней необходимости при утрате им амортизирующих свойств, утечке жидкости и при ее смене. Разборку и сборку амортизатора нужно производить в условиях, исключающих попадание в него пыли и грязи.

При появлении жидкости нужно вначале попробовать устранить ее подтяжкой гайки 5 (рис. 157) специальным ключом с моментом 58,8399 — 68,6466 н · м (6-7 кГм). Если утечка продолжается, то необходимо заменить сальник 4, устанавливая его надписью «низ» в сторону поршня, смазав при этом его внутреннюю поверхность смазкой ЦИАТИМ-201.

Для разборки амортизатор снимают с автомобиля и за нижнюю проушину закрепляют в вертикальном положении в тисках. Подняв шток 7 в верхнее положение, отвертывают гайку 5 резервуара, после чего вынимают обойму 6, сальник 4, шток 7 с поршнем 8. Не реже одного раза в год необходимо менять жидкость в амортизаторе. Заливают жидкость в рабочий цилиндр 2. После заполнения рабочего цилиндра остаток жидкости заливают в резервуар 1. При сборке амортизатора поршень должен быть поднят в крайнее верхнее положение, после чего завертывают гайку 5. В этом случае при опускании поршня в рабочее положение часть жидкости из рабочего цилиндра будет вытеснена в резервуар, и в нем будет создано необходимое давление воздушной подушки.

Для нормальной работы амортизатора объем заливаемой жидкости должен строго соответствовать нормам (410 см 3 для автомобиля ГАЗ-53А; 355 см 3 для ЗИЛ-130; 450 см 3 для ЗИЛ-131; 750 см 3 для МАЗ-500 и Урал-375; 140 см 3 и 210 см 3 соответственно для переднего и заднего амортизаторов автомобиля ГАЗ-51А).

Если залить жидкости больше нормы, то при резком ходе сжатия давление в резервуаре возрастет настолько, что может вызвать повреждение сальника. Если же жидкости залить меньше, то в рабочем цилиндре могут появиться воздушные мешки, и работа амортизатора будет сопровождаться жестким стуком. Кроме того, при наличии воздушных мешков межет происходить эмульсирование жидкости, что приводит к ухудшению работы амортизатора.

Амортизаторная жидкость должна обладать низкой температурой застывания и малой вязкостью, которая должна возможно меньше изменяться при колебаниях температуры. Для амортизаторов грузовых автомобилей ЗИЛ применяется веретенное масло АУ или смесь из 50% трансформаторного масла и 50% турбинного масла 22, для грузовых автомобилей ГАЗ — масло АМГ-10, для ГАЗ-21 «Волга» — масло АУ.

Источник

Ремонт амортизаторов зил 130

Ремонт амортизаторов автомобиля ЗИЛ-133

Перед разборкой амортизатор должен быть очищен от грязи, промыт обезжиривающим раствором и обдут сжатым воздухом. Разборка и, особенно, сборка амортизатора должны производиться в условиях, обеспечивающих чистоту, требуемую для работы с гидравлическими агрегатами.

Промывать детали амортизатора рекомендуется в чистом керосине или уайт-спирите. В качестве обтирочных материалов должны применяться материалы, не оставляющие на протираемых деталях волокон или нитей, которые могут нарушить его работу.

Разборка амортизатора автомобиля ЗИЛ-133

Закрепить амортизатор за нижнюю проушину на стенде или в тисках, вытянуть вверх до отказа шток 16 (см. рис. 8.2), отвернуть специальным ключом гайку 23 резервуара и вынуть из рабочего цилиндра 15 шток в сборе с поршнем

9, кожухом резервуара и обоймой 19 сальников 25 и 29. Вынуть из резервуара 14 рабочий цилиндр в сборе с корпусом 38 клапана сжатия. Слить рабочую жидкость из рабочего цилиндра и резервуара в чистую посуду. Выпрессовать из рабочего цилиндра корпус 38 клапана сжатия в сборе при помощи деревянной оправки.

Для разборки клапана сжатия надо зажать корпус 38 в тисках через мягкие прокладки и вывернуть ключом стержень 7 из гайки 2 клапана. Разъединить сначала детали клапана сжатия, сняв для этого гайку 2, регулировочную шайбу 42, шайбу 41 гайки, пружину 3, тарелку 40 пружины, диск 4 клапана и дроссельный диск 39, а затем детали перепускного клапана, для чего вынуть стержень 7 из корпуса клапана сжатия, снять ограничительную тарелку 6, пружину 5 и тарелку 37 перепускного клапана.

Для разборки поршня 9 надо зажать в тисках проушину 20 с штоком и отвернуть гайку 8 клапана отдачи. Разъединить сначала детали клапана отдачи, сняв для этого гайку 8, регулировочную шайбу 36, пружину 35, тарелку 33, шайбу 34 гайки, диск 32 клапана и дроссельный диск 10, а затем детали перепускного клапана, для чего снять с штока поршень 9, тарелку 30 перепускного клапана, пружину 11 и ограничительную тарелку 12. При необходимости снять с поршня уплотнительное кольцо 31.

Затем разобрать узел уплотнения штока, для чего снять с штока направляющую 17 с предохранитель-ным кольцом 18, сальник 29 резервуара, поджимную пружину 28, тарелку 21 поджимной пружины, многокромочную манжету 26 штока, обойму

19 сальников, сальник 25, разделительную шайбу 24, грязезащитную манжету 21, обойму 22 грязезащитной манжеты и гайку 23 резервуара. При необходимости вынуть из направляющей предохранительное кольцо 18.

Источник

Ремонт подвески

В современных автомобилях комфортабельность езды улучшают за счет совершенствования подвески (рессор, пневмопод-вески, амортизаторов, торсионных узлов).

В автобусах применяют пневматическую подвеску. В процессе эксплуатации автобуса ЛиАЗ-677 смещается задний мост, что приводит к уменьшению зазора между правым задним баллоном и лонжероном кузова, а иногда и к выходу из строя баллона при непосредственном контакте баллона с лонжероном.

Быстро изнашивается сопряжение палецвтулка рессоры, что ухудшает условия работы других узлов, в частности, передних колес автомобиля, увеличивается амплитуда их колебаний при движении по неровной дороге, увеличивается шум в салоне автобуса. Малая долговечность амортизаторов приводит к тем же результатам. Об относительной надежности подвески автобуса ЛиАЗ-677 можно судить по вероятности отказов ее деталей и узлов:

Из приведенных соотношений видно, что вероятность отказа подвески из-за износа пальцев рессор в шесть раз больше, чем из-за износа штанги. Замену рессорных пальцев и втулок производят при зазоре 0,25 мм и более. Причины отказа подвески из-за выхода из строя пневмобаллона самые разнообразные. Так, вероятность выхода из строя пневмобаллонов, %, из-за:

Амортизаторы в процессе эксплуатации становятся источником шума, перестают работать, у них нарушается сопротивление при ходе отдачи. Шумность увеличивается при износе резиновых втулок нижних и верхних шарниров, при деформировании кожуха после удара, при повреждении или затвердевании буфера отдачи в амортизаторе передней подвески автомобиля ВАЗ, при малом количестве жидкости (течь амортизатора). Сопротивление при ходе отдачи обычно уменьшается из-за поломки деталей или осадки одной из них, из-за течи амортизатора, пониженного сопротивления при заедании клапанов; повышается сопротивление при ходе отдачи только при работе на более вязкой жидкости.

Необходимость в ремонте рессор возникает при наличии скрипов в них и в резинометаллических соединениях, при поломке листов рессоры.

Перед разборкой амортизатора для осмотра и ремонта необходимо проверить его работу на динамометрическом стенде и определить характеристики по рабочей диаграмме при 60 двойных ходах штока в минуту. Контрольные значения рабочей диаграммы задают при нагрузках амортизаторов после прокачки при температуре жидкости в них 60° С (в резервуаре 4050° С). Наивысшая точка кривой хода отдачи должна составлять 84105 кгс для передних амортизаторов автомобиля ВАЗ и 6075 кгсдля задних. Кривая диаграммы должна быть плавной и в точках перехода (от хода отдачи на ход сжатия) не должна иметь участков, параллельных нулевой линии. Детали разобранных при необходимости амортизаторов промывают бензином или керосином; сальники и направляющие втулки штока рекомендуется заменять на новые.

При разборке амортизатор автомобиля ВАЗ крепят в тисках за нижнюю проушину, а при сборке за верхний конец штока или верхнюю проушину амортизатора. Монтажный наконечник облегчает сборку амортизатора. Гайку клапана отдачи затягивают с моментом силы 11,65 кгс-м с последующей проверкой свободного хода тарелки перепускного клапана. Уровень жидкости должен быть на 1 мм ниже торца цилиндра. Гайку резервуара затягивают с моментом силы 79 кгс-м.

Амортизатор автомобиля ЗИЛ-130 снимают в ремонт, если течь жидкости не удается устранить подтягиванием гайки резервуара (необходимо заменить сальник штока). Стороной с меткой низ сальник ставят внутрь, к жидкости. Перед разборкой амортизатор очищают от грязи, промывают обезжиривающим раствором, обдувают сжатым воздухом, закрепляют в тисках за нижнюю крышку. Гайку резервуара отвертывают специальным ключом при вытянутом до отказа штоке амортизатора; затем при помощи отвертки приподнимают обойму сальника вместе с сальником штока вверх на 3040 мм и при помощи металлического прутка с заостренным концом вынимают сальник ганки резервуара из гнезда направляющей штока. Клапан сжатия выпрессовывают из цилиндра при помощи деревянной оправки. Перед разборкой клапана и амортизатора корпус клапана зажимают в тисках с мягкими подкладками; при разборке поршня шток зажимают за проушины в тисках. Чтобы сохранить регулировку, нельзя обезличивать детали клапанов сжатия и отдачи.

Узлы амортизатора моют в чистом керосине или бензине; нежелательно мыть детали содовым раствором, протирать детали хлопчатобумажными концами. Перед сборкой корпус амортизатора проверяют на герметичность сжатым воздухом под давлением 3 кгс/см2 в ванне с водой.

При сборке все детали амортизатора смазывают веретенным маслом АУ, которое вообще применяют в амортизаторах. Перед сборкой амортизатор зажимают в тисках за верхнюю проушину штоком вверх.

Клапан сжатия запрессовывают в цилиндр оправкой при опоре цилиндра на ровное место Беретака. Перед установкой цилиндра в резервуар последний закрепляют нижней проушиной в тисках, а после установки в резервуар цилиндра в сборе с клапаном его закрепляют в тисках нижней проушиной. После установки цилиндра в сборе с клапаном в резервуар заливают амортизаторную жидкость, вставляют в цилиндр шток с кожухом и поршнем в сборе, установив предварительно направляющую штока в цилиндр. Затем заправляют сальник резервуара, опускают детали на штоке в крайнее положение, завертывают гайку специальным ключом (рис. 69) до отказа и опускают шток с поршнем в нижнее положение цилиндра.

После сборки ход исправного амортизатора должен быть не менее 210 мм . В процессе проверки на специальной установке с ходом штока в 100 мм и частотой ходов 97103 в минуту диаграмма сопротивления амортизатора не имеет провалов, максимальные усилия, развиваемые амортизатором при ходе отдача, 200270 кгс, при ходе сжатия 3050 кгс. Температура рабочей жидкости в процессе испытаний амортизатора в пределах 1520° С.

При снятии с автомобиля ЗИЛ-130 рессоры для замены полностью или отдельных ее листов рекомендуется снимать только рессору, оставляя ушко с пальцем на месте. Перед сборкой рессорные листы смазывают графитовой смазкой УСсА. Гайки стремянок ушков передних и задних рессор затягивают с моментом силы в пределах 710 кгс-м. После сборки рессоры, стянутой в средней части до соприкосновения листов, зазоры между листами допускаются не более 1 мм на длине не более V4 общей длины соприкосновения. При этом зазоры на

длине менее 75 мм должны быть не более 0,3 мм , а по концам лнстсв они отсутствуют.

Источник