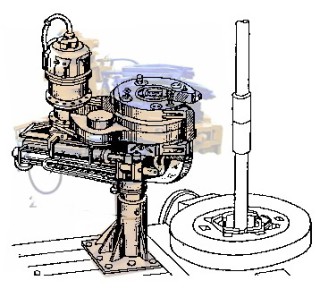

Буровой ключ

Стационарные буровые автоматические ключи — устройства, предназначенные для механизации и автоматизации сопутствующих процессов.в ходе с

Выделяют 2 вида буровых ключей:

автоматические буровые ключи (АКБ),

автоматические буровые ключи с гидроприводом (КБГ).

Среди АКБ наиболее распространены АКБ с пневмоприводами 3М2 и 3М2.Э2 (модификация 3М2).

Они применяются для механизации и автоматизации свинчивания и развинчивания бурильных труб и обсадных труб.

АКБ-3М2 состоит из:

- блока ключа,

- колонны с кареткой,

- пульта управления.

Механизмы ключа работают благодаря пневмодвигателю и пневмоцилиндру от сети сжатого воздуха.

Блок бурового ключа выполняет операции свинчивания и развинчивания бурильных труб.

В передней части блока имеются 2 трубозажимных устройства: верхнее и нижнее.

Верхнее предназначено для захвата и вращения бурильной трубы, нижнее — для захвата колонны труб и удержания ее от проворота.

Каретка свободно вращается в верхней части колонны, ее положение фиксируется при работа.

Каретка с блоком бурового ключа может перемещаться вдоль колонны по высоте.

Буровые ключи управляются дистанционно с помощью пульта.

АКБ-3М2.Э2 функционально повторяет АКБ-3М2.

В технологическом плане есть отличия:

- двухскоростной электропривод вращателя,

- система обогрева пневматических устройств в зимний период

Применение АКБ-3М2.Э2 позволяет значительно сократить расход сжатого воздуха на буровых установках и повысить производительность буровых установок за счет сокращения расходов на ремонт и обогрев пневматических устройств в зимний период

Существует также АКБ-4 — двухскоростной буровой автоматический ключ с одноименным пневмоприводом

АКБ-4 разработан на базе АКБ-3М2, в сравнении с ним имеет следующие преимущества:

дополнительная двухскоростная коробка передач (обеспечивает крутящий момент, позволяющий обходиться без машинных ключей),

благодаря тому, что крутящий момент прикладывается к свинчиваемому соединению без ударов, значительно снижается износ бурильных труб и сухарей самого ключа,

ограничитель крутящего момента (благодаря ему достигается свинчивание соединения с заранее заданным моментом, при наступлении момента пневмомотор отключается).

Среди стационарных буровых автоматических ключей с гидроприводом чаще всего эксплуатируются КБГ и КБГ-2.

Буровые ключи применяются для:

механизации свинчивания-развинчивания бурильных, утяжеленных обсадных, насосно-компрессорных труб и долот с контролем и автоматическим ограничением крутящего момента;

механизации наращивания бурильной колонны через дополнительный шурф;

разборки забойных двигателей на буровой.

КБГ и КБГ-2 находят применение на буровых установках со всеми типами клиньевых захватов, могут функционировать в любых климатических условиях.

Конструкция ключей с гидроприводом включает в себя:

- механизм позиционирования (закреплен на основании буровой),

- вращатель (смонтирован на механизме позиционирования),

- стопорный ключ,

- пульт управления,

- силовую установку.

Источник

Ремонт ключей АКБ-3М-2, АКБ -4М

Быстроизнашивающимися деталями ключей являются сухари челюстей, упоры, вкладыши, пружины бойков и фиксаторов, детали храпового устройства.

К текущему ремонту относятся следующие работы: проверка и подтяжка всех резьбовых соединений; проверка состояния и замена быстроизнашивающихся деталей; проверка и очистка воздушных фильтров; проверка наличия и состояния смазки и при необходимости замена ее в соответствии с картой смазки.

При среднем ремонте производятся проверка и промывка блоков цилиндров, фиксаторов и амортизаторов; проверка и замена направляющих вкладышей каретки; проверка и регулировка предохранительной муфты, дросселирующих вставок и пневматических амортизаторов цилиндров подвода — отвода; проверка состояния деталей пневмодвигателя; проводятся также работы, выполняемые при текущем ремонте.

Текущие и средние ремонты ключей, как правило, производятся непосредственно на буровой, а капитальные — в ремонтно-механических мастерских или на заводах.

Перед разборкой ключа сливают масло из картера редуктора,, отвинтив предварительно сливные пробки.

Разборка ключа.В начале разборки ключа (см. рис. 6) отсоединяют блок ключа 1 от каретки 2, а каретку вынимают из колонны 3. После этого узлы ключа тщательно очищаются от грязи и промываются. Блок ключа разбирается и собирается на специальном стенде, который обеспечивает поворот блока вокруг его продольной оси и фиксацию блока в любом требуемом для разборки и сборки положении. Для этого блок ключа закрепляется на стенде в кривошипных валах. С помощью рукоятки и червячного редуктора валы поворачиваются вместе с блоком в любое положение.

Блок ключа (см. рис. 6) разбирается в следующей последовательности: снимают пневмомасленку 7, предварительно отсоединив ее обвязку; отвинчивают болты крепления пневмодвигателя 5 и снимают последний; к маховику 6 с помощью болтов, ввинчиваемых в специальные отверстия в теле маховика, присоединяют две планки и за них при помощи тельфера снимают маховик со шлицевого валика редуктора.

Затем снимают верхний корпус 2 трубозажимногоустройстватосвободив его от крепления к трем пальцам промежуточного диска 3; снимают цилиндр зажима нижних челюстей; снимают промежуточный диск 5, предварительно отсоединив заглушки, ограничители и гайки крепления диска; снимают кожухи редуктора.

Далее снимают разрезную шестерню 11, для чего снимают заглушки и извлекают при помощи специальных съемников ролики ж пальцы, на которых вращается разрезная шестерня.

Затем корпус блока с помощью стенда поворачивают на 180° и приступают к разборке нижнего трубозажимного устройства и редуктора: снимают полозья 8 и блок цилиндров 9 извлекают «топор совмещения и нижний храповик; снимают поводок нижнего челюстедержателя и нижний фланец, а вслед за тем извлекают нижний челюстедержатель10. Далее снимают крышки подшипников валов редуктора и выпрессовывают оси с промежуточными шестернями.

Затем корпус блока с помощью стенда поворачивают на 180° и снимают верхний фланец корпуса редуктора и верхнюю крышку среднего фланца, после чего выпрессовывают шлицевой вал.

Далее снимают средний фланец, крышку верхнего подшипника вала-шестерни и боковую крышку картера, а затем выпрессовывают вал-шестерню и подшипники, оставшиеся в отверстиях фланца и корпуса. Далее разбирают узел промежуточных шестерен.

Потом приступают к разборке отдельных узлов блока ключа: верхнего корпуса трубозажимного устройства, блока цилиндров, цилиндра зажима нижних челюстей, разрезной шестерни и пневматического двигателя.

Верхний корпус трубозажимного устройства разбирается в следующей последовательности: снимают четыре стакана с амортизаторами, предварительно вывинтив винты крепления; извлекают фиксаторы; снимают фланец, предварительно перевернув корпус и вывинтив винты; извлекают верхний челюстедержатель и два бойка, вывинтив задние пробки. Затем, вывинтив передние пробки, извлекают два толкателя; выпрессовывают стакан с шариковым фиксатором; извлекают вкладыши. После этого разбирают челюстедержатель для чего вывинчивают стопорные винты оси хвостовика, выпрессовывают ось хвостовика и снимают последний, вывинчивают стопорный винт и извлекают упор.

Блок цилиндров разбирается в следующем порядке: снимают малые, а затем большие крышки; из больших крышек извлекают бронзовую втулку и войлочное кольцо; вынимают шток и пружину; извлекают фиксатор, свинчивают гайку, удерживая нижнюю часть диска в тисках, и снимают манжету; последними вывинчивают пробки для слива конденсата.

Цилиндр зажима нижних челюстей разбирается в следующей последовательности: свинчивают вилку со штока, предварительно вынув штифт из вилки; снимают заднюю крышку цилиндра, отвинтив гайки стяжных винтов; снимают поршень и переднюю крышку со штока, а затем разбирают переднюю и заднюю крышки.

Разобрав узлы самого ключа, приступают к разборке пневматического двигателя в следующей последовательности.

Отвинчивают болты крепления крышки коробки золотника и вынимают распределительный валик; вынимают цилиндры, предварительно отвинтив болты крепления цилиндров к корпусу; при помощи болтов М 10, ввинчиваемых в резьбовые отверстия крышки, снимают крышку корпуса.

Далее вынимают поршневые пальцы, снимают поршни с шатунов и после этого извлекают коленчатый вал с шатунами из корпуса.

Затем разбирают кривошипно-шатунный механизм: вынимают штифт и снимают щеку коленчатого вала, снимают вместе с подшипниками главный шатун и отсоединяют прицепные шатуны. Затем выпрессовывают оставшиеся подшипники и выбивают с помощью деревянной выколотки золотниковую коробку.

Узлы ключа, имеющие неподвижные соединения с натягом, разбираются с помощью специальных съемников.

После разборки ключа все его детали промываются и поступают на контроль. На контроле детали проходят проверку в соответствии с техническими условиями на выбраковку деталей и сортируются на годные, подлежащие восстановлению и негодные.

После восстановления и замены негодных деталей приступают к сборке ключа.

Ключ собирают в последовательности, обратной разборке. Все операции выполняются в строгом соответствии с техническими условиями на сборку.

При сборке двигателя обращают внимание на установку золотника и коленчатого вала. Золотник должен свободно поворачиваться от руки, при этом зазор между золотником и коробкой не должен превышать 0Д6 мм. После установки коленчатого вала главный шатун должен плавно, без заеданий проворачиваться вокруг шейки коленчатого вала, а прицепные шатуны — свободно проворачиваться относительно главного.

После установки цилиндров проверяют, проворачивая коленчатый вал, не ударяются ли поршни о дно цилиндров. При наличии ударов устанавливаются дополнительные прокладки под фланцы цилиндров.

При установке крышки корпуса необходимо проверить осевой люфт коленчатого вала, который должен иметь размер 0,5—2,5 мм. Величина люфта достигается подбором прокладок между крышкой и корпусом двигателя.

При сборке обращают внимание на установку вкладышей в корпусы трубозажимного устройства. В верхнем корпусе в сторону свинчивания устанавливаются вкладыши под углом 7°, а в сторону развинчивания — 9°. В нижнем корпусе устанавливаются все вкладыши под углом 11°. При этом вкладыши должны плотно прилегать к опорным поверхностям гнезд в корпусах. Плотность прилегания проверяется по краске, и при необходимости производится шабровка гнезд в корпусах.

При сборке промежуточного диска проверяется правильность его установки. Промежуточный диск должен свободно перемещаться от руки в обе стороны от нейтрального положения на расстояние не менее 15 мм. При этом в направлении выреза, а также в вертикальном направлении диск не должен иметь люфта относительно шестерни.

При сборке челюстей ролики должны легко вращаться в челюсти и прилегать по всей своей длине к поверхности челюсти, а сухари плотно прилегать к поверхности паза челюсти и надежно крепиться винтами.

При сборке ключа должны выдерживаться определенные размеры и зазоры между деталями и узлами:

Зазор между верхним шариком храпового устройства и плоскостью нижнего челюстедержателя, 1—1,5 мм

Высота подъема верхней точки шарика относительно плоскости челюстедержателя при выдвижении нижнегошарика храпового устройства из нижнего челюстедержателя, 5—14 мм

Максимальный угол поворота верхнего челюстедержателя в обе стороны относительно верхнего корпуса, 28град

Максимальный угол поворота нижнего челюстедержателя в обе стороны относительно нижнего корпуса, 23град

Зазор между шариком и упором шарикового фиксатора 0,3 мм

Бри установке стопора совмещения:

а) в нижнем положении зазор между роликом и нижней точкой торца шестерни, 0,4 мм

б) в верхнем положении зазор между роликом и плоскостью впадины между накладками шестерни, 1,5 мм

По окончании сборки ключ подвергается обкатке на холостом ходу при давлении воздуха в сети 3—4 кгс/см 2 . Обкатка производится в обе стороны по 30 мин. При этом шестерни должны работать плавно, с равномерным шумом без ударов и дробных перекатов. При обкатке не допускается перегрев подшипников и роликов трубозажимного устройства.

По окончании сборки ключа узлы пневмоуправленияопрессовывают на давление 10 кгс/см 2 , а затем проверяют работу штоков цилиндров ключа и работу стопора совмещения при вращении верхнего корпуса в обе стороны под давлением воздуха в системе 10 и 5 кгс/см 2 .

Дата добавления: 2018-06-01 ; просмотров: 1708 ; Мы поможем в написании вашей работы!

Источник

Выполнение работ с автоматическим ключом АКБ и машинными ключами

Автоматический ключ буровой представляет собой специальный буровой инструмент, применяемый для облегчения проведения рутинных операций по свинчиванию и развинчиванию резьбовых соединений труб. Буровой ключ АКБ используется в процессе бурения скважин для добычи нефти и газа.

Автоматический буровой ключ является удобной и эффективной альтернативной механическим буровым ключам, а также пневмораскрепителям. Конструкционное строение бурового ключа АКБ состоит из 3 основных элементов – самого блока ключа, колонны с кареткой и пульта, при помощи которого осуществляется дистанционное управление устройством при работе с сочленением бурильных и обсадных труб.

Блок ключа — это основной компонент данного устройства, его конструкция состоит непосредственно из корпуса, трубозажимов, редуктора, пневмодвигателя и других необходимых составляющих. Именно эта часть автоматического бурового ключа выполняет работу по организации соединения и разъединения обсадных и бурильных труб.

- Работы по приготовлению и обработке бурового раствора

Важной составляющей горизонтально направленного бурения (вертикального бурения в том числе) является качественный буровой раствор. Он играет немаловажную роль в бурении скважин и прокладки коммуникаций бестраншейным способом. Существует мнение, что бурение без промывки («на сухую»), исключает наличие грязных отходов, помогает сократить расходы за счет исключение использования бентонита и полимеров (промывочной жидкости), но на самом деле бурение без бурового раствора наоборот приводит к увеличению затрат, так как дорогостоящие инструменты бурильной установки изнашиваются значительно быстрее, может произойти обрыв инструмента и прокладываемой коммуникации.

Буровой раствор выполняет ряд основных функций:

- охлаждение и смазывание бурового инструмента в забое;

- укрепление стенок скважины и понижение фильтрации с помощью создания фильтрационной корки (очень важно при работе в несвязных грунтах);

- вынос грунта (породы) из ствола скважины и забоя;

- передача энергии жидкости на забойный инструмент (винтовой забойный двигатель).

Буровой раствор – важная составляющая процесса горизонтально-направленного бурения. Высоких качественных показателей при бестраншейной прокладке коммуникаций и бурении можно добиться только при условии соблюдения технологии производства работ и использовании качественного бентонита и полимеров. Повышая уровень культуры применения буровых растворов сокращаются производственные и финансовые риски, что позволяет увеличивать производительность и прибыльность предприятия.

- Выполнение работ по заполнению резервных емкостей раствором, наблюдение за изменением уровня раствора в приемных емкостях

Компоненты, необходимые для приготовления бурового раствора:

Бентонит — это глинистое вещество (минерал) природного происхождения, оно обладает уникальными свойствами и микроскопическими размерами частиц образующие пакетную структуру. При взаимодействии с водой происходит процесс гидратации (набухания), что позволяет минералу, увеличиваться в объеме в 15-18 раз, превращаясь в суспензию (гель). Буровой раствор, полученный при смешении воды, бентонита и в некоторых случаях полимеров, подается напрямую в забой и скважину, что позволяет получить массу положительных преимуществ таких как:

- смазка бурового инструмента и бурового канала для снижения нагрузки на буровую установку при бурении, расширении и протяжке коммуникации;

- управление буровой головкой значительно упрощается;

- при бурении происходит удаление грунта из скважины, стенки которой укрепляются при помощи фильтрационной корки;

- предотвращается проникновение влаги в скважину за счет образования водонепроницаемого слоя из частичек бентонита на стенках скважины, что позволяет бурить даже в тяжелых несвязных грунтах.

Вышеперечисленные результаты могут быть получены исключительно при правильном подборе компонентов для приготовления бурового раствора, правильной оценке грунта, условий бурения, а так же контроле параметров бурового раствора. Бентонит экологичен, безопасен, химически стоек и экономичен. Самыми распространенными видами бентонитов являются кальциевые и натриевые. Натриевый имеет более высокую степень набухания и за счет этого расходуется экономичнее.

Полимеры и добавки имеют не маловажную функцию при приготовлении буровых растворов. Они придают растворам нужные качества при бурении в разных сложных грунтах (пески, активная глина, галечники, водонасыщенные грунты и т.д.). Полимеры при добавлении выполняют ряд функций: предотвращают набухание глины (ингибиторы), понижают фильтрацию, увеличение вязкости бурового раствора для улучшения выносных качеств, стабилизируют стенки скважины, повышают структурную прочность бурового раствора, а так же повышают его прокачиваемость, снижают нагрузки на установку при протягивании коммуникации, что позволяет использовать более полно потенциал буровой установки. Тем самым снижаются риски при бурении сложных грунтов, которые могут вызвать ряд очень серьезных проблем, которые могут привести к увеличению затрат и срыву сроков выполнения объекта.

При использовании бентонита голландского производства необходимость в контроле pH и жесткости воды отпадает. Также существует специальный полимеризованный бентонит, который в большинстве случаев не требует добавления полимеров и регулируется только количеством бентонита на один кубический метр воды. Данное преимущество позволяет сокращать драгоценное время на приготовление качественного бурового раствора и не контролировать его параметры.

При выборе между бентонитом отечественного и голландского производства многие руководствуются ценой, стоимость отечественного сырья ниже, но при пересчете затрат на выходе продукта, то есть готового бурового раствора становится ясно, приобретение голландского бентонита выгоднее, процесс приготовления промывочной жидкости из голландских материалов упрощается, соблюдать пропорции и параметры значительно проще. При бурении расход такого бурового раствора ниже, он надежно защищает буровой инструмент и расходы на покупку нового оборудования и комплектующих значительно сокращаются.

Буровой раствор – важная составляющая процесса горизонтально-направленного бурения. Высоких качественных показателей при бестраншейной прокладке коммуникаций и бурении можно добиться только при условии соблюдения технологии производства работ и использовании качественного бентонита и полимеров. Повышая уровень культуры применения буровых растворов сокращаются производственные и финансовые риски, что позволяет увеличивать производительность и прибыльность предприятия.

- Работы по пуску, остановке буровых насосов и контроль за их работой

Насос должен быть удобным в эксплуатации, допускать быструю смену быстроизнашивающихся деталей: поршней, штоков, цилиндровых втулок, сальников, клапанов и др. Долговечность без капитального ремонта должна составлять не менее 10000 часов работы. Приводная часть насоса надежно защищается от грязи, пыли и воды. Конструкция его приспособлена для привода от электродвигателей и дизелей.

Для правильной работы бурового насоса необходимо соблюдать следующие условия, ухода за насосом.

Хорошее наполнение цилиндров жидкостью. Коэффициент наполнения не ниже 0,9.

Исправная работа пневматического компенсатора неравномерности подачи. Степень неравномерности давления нагнетания до 3%.

Тщательная отработка планово-предупредительного ремонта с комплектной заменой изношенных парных деталей гидравлической части.

Регулярная заправка консистентной смазкой всех мест, указанных в карте смазки, замена отработанного масла свежей в ванне приводной части два раза в год, весной летним сортом смазки, осенью зимним. Эксплуатация насоса без перегрузок.

Во время насоса необходимо следить за показаниями манометров и вакуумметров, а также других измерительных приборов, установленных на насосе и на трубопроводах.

Необходимо следить за отсутствием утечки из сальников и за плотностью соединений гидравлической части.

Всасывающий и напорный трубопроводы не должны иметь резких поворотов. Число установленных на трубопроводах запорных приборов, колен и других местных сопротивлений должно быть минимальным.

Всасывающий трубопровод должен быть по возможности коротким и во избежание образования в нем воздушных мешков должен прокладываться с подъемом по направлению к насосу.

- Работы по определению и устранению неисправностей в работе буровых насосов

Применение в буровых установках насосов большой мощности с высоким давлением нагнетания повысило требования к их техническому обслуживанию. Во время эксплуатации буровых насосов необходимо помнить, что при высоком давлении нагнетания бурового раствора (промывочной жидкости) дефекты в насосе или его обвязке могут быть причинами серьезных аварий и несчастных случаев.

Только при строгом соблюдении режимов работы насосов, условий их эксплуатации, предусмотренных инструкцией, и при обеспечении правильного и своевременного обслуживания можно обеспечить их надежность и безопасность.

Предпусковые работы после монтажа бурового насоса начинаются с проверки горизонтальности размещения насоса на основании, так как перекос насоса может привести к быстрому выходу из строя крейцкопфа и его направляющих. Перед пуском бурового насоса необходимо произвести осмотр состояния клиновых ремней, а также надежность ограждения всех передач.

- Работы по замене изношенных частей буровых насосов

Во время эксплуатации бурового насоса контролируют с помощью приборов состояние его узлов. Давление нагнетания определяют по манометру. Оно не должно превышать допустимую величину, соответствующую установленным цилиндровым втулкам. Подачу насоса контролируют по расходомеру.

Работу клапанов и цилиндров контролируют по стуку. Появление чрезмерного стука свидетельствует о ненормальной работе этих узлов. Стук может возникнуть при нарушении соединений штока с поршнем или крепления цилиндровых втулок.

Подшипники и направляющие крейцкопфа должны работать без стука. Их нагрев выше 70 °С не допускается.

В процессе эксплуатации бурового насоса необходимо систематически контролировать течь жидкости через контрольные отверстия в гидравлической и клапанной коробках. Течь жидкости указывает на износ уплотнительных устройств и на необходимость их замены. Появление глухих ударов в насосе и в нагнетательном трубопроводе объясняется отсутствием сжатого газа в компенсаторах из-за утечек через неплотности в соединениях. Выявленные дефекты должны быть устранены, иначе дальнейшая эксплуатация насоса приведет к его отказу.

При текущем ремонте бурового насоса выполняют следующие работы. Проверяют и подтягивают все болтовые соединения. Производят замену быстроизнашивающихся деталей, т.е. цилиндровых втулок, поршней, штоков, клапанов, седел и клапанных пружин. Для замены этих деталей снимают крышки гидравлической коробки, вытаскивают клапаны и вывинчивают шток с поршнем, выпрессовывают специальным приспособлением втулку. Седла клапанов выпрессовывают с помощью съемников. Производят замену уплотнительных манжет цилиндровых крышек, крышек клапанов, уплотнений штоков, уплотнений цилиндровых втулок и надставок штоков. Проверяют состояние направляющих и накладок крейцкопфа и выполняют их регулировку. Проверяют состояние надставок штока и их крепления со штоком. Проверяют состояние приводного шкива и производят регулировку натяжения ремней. Заменяют баллоны и промывают фильтры воздушных колпаков. Проверяют щупом уровень смазки в картере и доливают масло. Замену масла производят не реже одного раза в 3 мес, а также после окончания бурения скважины. Смазку всех подшипников производят не реже одного раза в неделю.

При замене сменных деталей гидравлической части необходимо строго соблюдать условия правильной их установки. Незначительные отклонения от правил могут привести к снижению КПД насоса, а также к дефектам отдельных деталей.

Сопрягаемые металлические поверхности деталей должны быть чистыми, сухими и не иметь дефектов.

Уплотнения и уплотняемые поверхности должны быть чистыми и смазанными.

- Работы по ликвидации осложнений и аварий, работы по цементированию осадных колонн в скважине

При цементировании скважин могут иметь место поглощение тампонажного раствора и промывочной жидкости, резкое повышение давления в период вытеснения тампонажного раствора из обсадной колонны, газопроявления и перетоки через заколонное пространство, чаще всего в период схватывания и твердения тампонажного раствора, неполное заполнение заданного интервала заколонного пространства тампонажным раствором, оголение башмака колонны и другие осложнения.

Поглощения являются следствием возникновения чрезмерно высоких давлений на стенки скважины при цементировании. Может быть несколько причин опасно высокого повышения давления:

1. неправильный выбор величины плотности тампонажного раствора без учета индексов давлений поглощения, гидродинамических давлений при движении в заколонном пространстве и высоты интервала цементирования;

2. неправильный выбор режима и способа цементирования, без учета тех же факторов; гидродинамическое давление, особенно при турбулентном режиме течения, увеличивается с ростом скорости; при неправильном выборе скорости движения суммарное давление в заколонном пространстве может превысить давление поглощения наиболее слабых пород;

3. обезвоживание тампонажного раствора в интервале, сложенном проницаемыми породами;

4. образование большого объема густой высокотиксотропной смеси тампонажного раствора и промывочной жидкости;

5. одностороннее продвижение тампонажного раствора по широкой части поперечного сечения заколонного пространства;

6. преждевременное загустевание и схватывание тампонажного раствора вследствие неправильного выбора состава его, нарушения заданной рецептуры при приготовлении, значительного увеличения срока цементирования по сравнению с расчетным, применительно к которому разработана рецептура, или сильного обезвоживания при контакте с проницаемыми породами.

- Схемы обвязки и конструкции герметизирующих устройств, технологии и методы проведения работ по освоению эксплуатационных и испытанию разведочных скважин

Освоение- это комплекс работ, проводимых с целью очистки призабойной зоны скважины от загрязнения и получения промышленного притока пластовой жидкости.

Для освоения в эксплуатационную колонну спускают НКТ, нижний конец устанавливают на 50-150 м выше интервала перфорации. Устье скважины герметизируют с помощью фонтанной арматуры, которая монтируется на крестовине, закрепленной на верхнем фланце колонной головки. На боковых отводах фонтанной арматуры устанавливают манометры, пробоотборник, расходомер. К отводам фонтанной арматуры подсоединяют также сбросовую линию с краном высокого давления, которая служит для отвода из скважины пластовой жидкости при освоении.

Факельный стояк должен размещаться на расстоянии не менее 100 м от скважины.

Существует несколько способов освоения скважин и в основе каждого лежит создание депрессии на пласт, т.е. снижение давления в скважине против пластового.

Величину депрессии для получения притока выбирают в зависимости от типа коллектора, вида пластового флюида, коллекторских свойств пласта. В газовых скважинах при одинаковом типе коллектора величина депрессии существенно меньше, чем в нефтяных скважинах.

Для безопасных условий работ при освоении скважин необходимо поддерживать порядок вокруг скважины, хорошую освещенность территории и систематический контроль за исправностью всего механического и электрооборудования.

Во избежание пожаров и взрывов на буровой и вблизи нее с момента начала разбуривания продуктивного пласта не разрешается курить, использовать неисправное электрооборудование, при работе которого может возникнуть искра.

На буровой должен находиться комплект пожарных инструментов, пенные огнетушители и запас песка.

При вызове притока из пласта необходимо контролировать уровень загазованности вокруг скважины, компонентный состав газа. Не допускать превышения допустимых норм концентрации вредных газов в атмосфере. На буровой должна быть аптечка с набором необходимых медикаментов. Если уровень загазованности превышает норму, то члены бригады должны быть обеспечены противогазами.

Пластовую жидкость, выходящую из скважины необходимо собирать в амбаре, а газ сжигать в факеле. Стояк для сжигания газа должен иметь высоту не менее 10 м. Все выкидные линии должны иметь небольшой уклон от скважины, обеспечивающий слив жидкости самотеком. Их укладывают на специальные стойки-опоры и крепят так, чтобы вибрация, возникающая при фонтанировании скважины, не могла привести к разрушению линии.

При возникновении открытого фонтана необходимо прекратить подачу электроэнергии, потушить все топки на буровой, вызвать машины пожарной охраны и принять меры к сбору жидкости, изливающейся из скважины.

О начавшемся фонтанировании бурильщик обязан немедленно сообщить руководству предприятия. При ликвидационных работах все рабочие должны быть обеспечены спецодеждой из непромокаемого материала.

- Проведение профилактического ремонта бурового оборудования

Система планово-предупредительного ремонта (ППР) оборудования – система технических и организационных мероприятий, направленных на поддержание и (или) восстановление эксплуатационных свойств технологического оборудования и устройств в целом и (или) отдельных единиц оборудования, конструктивных узлов и элементов.

На предприятиях используются различные разновидности систем планово-предупредительных ремонтов (ППР). Основным сходством в их организации является то, что регламентирование ремонтных работ, их периодичности, продолжительности, затрат на эти работы носит плановый характер. Однако, индикаторами для определения сроков выполнения плановых ремонтов служат различные показатели.

регламентированный ППР (планово-предупредительный ремонт)

· ППР по календарным периодам

· ППР по календарным периодам с корректированием объема работ

· ППР по наработке

· ППР с регламентированным контролем

· ППР по режимам работы

ППР (планово-предупредительный ремонт) по состоянию:

· ППР по допустимому уровню параметра

· ППР по допустимому уровню параметра с корректировкой плана диагностики

· ППР по допустимому уровню параметра с его прогнозированием

· ППР с контролем уровня надежности

· ППР с прогнозом уровня надежности

Система планово-предупредительного ремонта оборудования (ППР) имеет большое количество преимуществ, обуславливающих ее широкое применение в промышленности. В качестве основных, я бы выделил следующие плюсы системы:

· контроль продолжительности межремонтных периодов работы оборудования

· регламентирование времени простоя оборудования в ремонте

· прогнозирование затрат на ремонт оборудования, узлов и механизмов

· анализ причин поломки оборудования

· расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования

- Проведение работ по монтажу, демонтажу и транспортировке бурового оборудования.

Общая характеристика монтажеспособности и траснпортабельности буровых установок различных типов. Методы монтажа буровых установок: крупноблочный, мелкоблочный (агрегатный) и комбинированный.

Преимущества крупноблочного метода монтажа.

Условия, при которых целесообразно применение мелкоблочного метода монтажа.

Типы оснований под буровые установки: бетонные, крупноблочные (вышечный, лебедочный и насосный блоки), перевозимые на тяжеловозах и мелкоблочные для агрегатного монтажа.

Основания А-образных и вышек башенного типа. Сравнение монтажеспособности этих вышек.

Применение комбинированных оснований под вышки. Монтажеспособность перевозки крупных блоков на тяжеловозах, а также разборка на отдельные узлы и перевозка на универсальных транспортных средствах.

Монтажеспособность и транспортабельность буровых установок, различных типов.

Оборудование, механизмы и приспособления, применяемые при монтаже и демонтаже буровых установок.

Универсальное и специальное оборудование, применяемое при монтаже и демонтаже буровых установок.

Универсальное и специальное оборудование, применяемое при монтаже и демонтаже буровых установок.

Установка металлических башмаков на передние концы полозьев. Установка полозьев под ноги для транспортировки.

Стаскивание вышки с фундамента. Передвижение вышки по трассе.

Расположение тяговых и поддерживающих тракторов.

Подготовка вышки к подъему на фундамент. Подъем вышки на фундамент. Центрирование вышки на фундаменте.

Установка нижнего полиспаста.

Сборка вышки в горизонтальном положении. Установка кронблока, металлической кронблочной площадки и козел вышки на кронблочную раму.

Установка поясов и связей на секции вышки.

Установка подкосов ног вышки. Подъем вышки.

Демонтаж буровой вышки.

Монтаж и демонтаж буровых установок мелкими блоками. Установка металлического основания под буровую лебедку. Установка на основание блока двухмоторного редуктора. Установка индивидуального привода ротора. Установка агрегатного блока. Установка редукторно-моторного блока.

Демонтаж буровых установок. Демонтаж буровых установок мелкими блоками. Демонтаж буровых установок крупными блоками.

Демонтаж бурового и силового оборудования буровых установок.

Разборка привышечных сооружений.

Демонтаж буровых вышек с помощью вышечных подъемников. Установка лестниц-стремянок; разборка секций вышки, снятие лестниц-стремянок; снятие лестниц-стремянок; разборка козел вышки.

Демонтаж буровых вышек.

Подготовка трассы для передвижения вышек и крупных блоков бурового оборудования.

Выбор трассы. Основные требования к трассе. Допустимые уклоны, расстояния от наземных сооружений и др.

Составление проекта или схемы передвижения вышки и крупных блоков.

Подготовка пути передвижения.

Ознакомление с проектом трассы передвижения вышки и нанесения трассы на местность.

Транспортировка вышек и блоков бурового и силового оборудования.

Транспортировка вышек. Устройство мостков и ходов для спуска вышки с фундамента.

Установка монтажных поясов. Установка диагональных тяг из каната или труб в основании вышки или постамента.

Присоединение буксирного стропа к полозьям саней или постаменту для транспортировки вышки. Крепление оттяжек на втором или третьем поясе вышки.

Установка металлических башмаков на передние концы полозьев. Установка полозьев под ноги вышки для транспортирования.

Стаскивание вышки с фундамента. Передвижение вышки по трассе.

Расположение тяговых и поддерживающих тракторов.

Транспортировка вышечно-агрегатных блоков.

Транспортировка мелких и крупных блоков бурового и силового оборудования.

Источник