Агрегатно-участковый метод организации технического обслуживания и текущего ремонта автомобилей

Отмеченные выше недостатки устраняются при применении агрегатно-участкового метода организации технического обслуживания и ремонта автомобилей, разработанного НИИАТ и получившего распространение за последнее время.

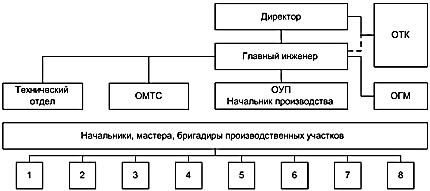

При этом методе организации производства создаются производственные участки, специализированные по агрегатам, системам и механизмам автомобиля. За каждым производственным участком закреплены рабочие всех специальностей, которые необходимы для технического обслуживания и текущего ремонта соответствующих агрегатов и систем. Количество производственных участков зависит от объема производства и конструкции автомобилей. Схема управления производством и назначение производственных участков показаны на рисунке 3.1.3.

Производственные участки подразделяются на основные и вспомогательные. Основными производственными участками считаются те, на которых выполняются работы по техническому обслуживанию и ремонту (участки с 1 по 6), а вспомогательными — участки, способствующие своевременному и качественному выполнению работ основными участками (участки 7 и 8).

Рисунок 3.1.3 Схема управления производством при агрегатно-участковом методе организации технического обслуживания и текущего ремонта автомобилей: 1 — техническое обслуживание и ремонт двигателя; 2 — техническое обслуживание и ремонт сцепления, коробки передач, ручного тормоза, карданной передачи, главной передачи и подъемного механизма автомобиля-самосвала; 3 — техническое обслуживание и ремонт переднего моста, рулевого управления, заднего моста, тормозной системы, подвески автомобиля; 4 — техническое обслуживание и ремонт электрооборудования и системы питания; 5 — техническое обслуживание и ремонт рамы, кузова, кабины, оперения и облицовки, медницкие, жестяницкие, сварочные, кузнечные, термические и кузовные работы; 6 — техническое обслуживание и ремонт шин; 7 — слесарно-механические работы; 8 — уборочно-моечные работы

Каждый из основных производственных участков выполняет работы по закрепленным за ним агрегатам, механизмам и системам автомобиля по всем видам технического обслуживания и текущего ремонта всего парка автохозяйства, а также ремонтирует соответствующие агрегаты, снятые с автомобилей.

Вспомогательные участки специализируются по видам работ и обслуживают все основные производственные участки.

Таким образом, рабочие производственного участка по закрепленному за ними агрегату и механизму выполняют работы на постах ТО-1, ТО-2, ТР и в специальных цехах (отделениях), где проверяются и ремонтируются агрегаты, узлы, механизмы и приборы, снятые с автомобиля.

В крупных и средних автохозяйствах целесообразно организовать восемь производственных участков и специализировать их в соответствии с Рисунок 3.1.3 В небольших автохозяйствах объем работы некоторых производственных участков может быть настолько мал, что не обеспечит загрузку даже одного рабочего. В этом случае допускается объединение производственных участков 3 и 6, 1 и 2, 7 и 5. В автохозяйствах, где нет необходимого оборудования, производственный участок 8, как правило, не организовывается, а работы по внешнему уходу за автомобилями выполняют шоферы. Следовательно, в небольших автохозяйствах организуют (минимально) четыре производственных участка.

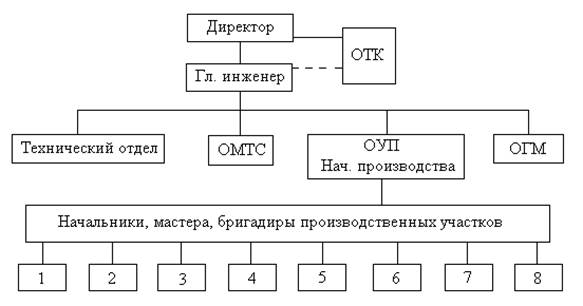

При агрегатно-участковом методе общее руководство производством технического обслуживания и ремонта автомобилей, как обычно, осуществляет главный инженер автохозяйства, которому непосредственно подчинены начальник производства, начальник отдела (мастер, бригадир) по ремонту оборудования и механик пункта контроля технического состояния автомобилей. В особо крупных автохозяйствах создается технический отдел, подчиненный главному инженеру.

Начальник производства руководит всеми работами по техническому обслуживанию и текущему ремонту автомобилей через непосредственно подчиненных ему диспетчера производства и руководителей производственных участков. Он отвечает за выполнение установленного плана работ по техническому обслуживанию и ремонту автомобилей и агрегатов, а также осуществляет все мероприятия, направленные на улучшение работы производства (повышение качества работ, снижение внеплановых ремонтов, простоев автомобилей и стоимости технического обслуживания и ремонта), которые разрабатываются им совместно с техническим отделом и главным инженером на основании анализа учетных данных.

Диспетчер производства осуществляет оперативное руководство работами на рабочих постах во всех видах технического обслуживания и текущего ремонта автомобилей и отвечает за эффективное использование в свою смену производственных ресурсов и своевременную подготовку автомобилей к выпуску на линию.

Механики контрольного пункта отвечают за надлежащий внешний вид автомобилей и их безаварийную по техническому состоянию работу на линии. Они контролируют техническое состояние автомобилей по возвращении их с линии и при выпуске после выполнения технического обслуживания или текущего ремонта.

Производственный участок в зависимости от назначения и объема выполняемых работ возглавляет начальник, мастер или неосвобожденный бригадир, непосредственно подчиненный начальнику производства и в оперативном отношении — диспетчеру производства.

Начальник производственного участка организует работу на своем участке и отвечает за своевременное и качественное выполнение технического обслуживания и текущего ремонта закрепленных за участком агрегатов и механизмов. Он также обязан совместно с начальником производства разрабатывать и осуществлять все мероприятия по снижению количества ремонтов и простоев автомобилей вследствие неисправности агрегатов, обслуживаемых данным производственным участком.

Источник

Методы организации ТО.

На АТП применяются следующие методы организации производства ТО и TP подвижного состава: специализированных бригад; комплексных бригад; агрегатно-участковый; операционно-постовой; агрегатно-зональный и др.

Из них первые три получили наибольшее распространение.

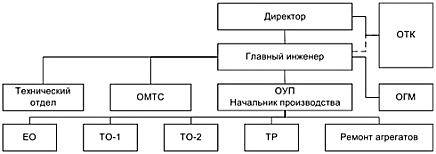

Метод специализированных бригад представляет собой такую форму организации производства, при которой работы каждого вида ТО и TP выполняются специализированными бригадами рабочих (рис. 5.1). Бригады, выполняющие EO,ТO-1, ТО-2 и ремонт агрегатов, комплектуются из рабочих необходимых специальностей, имеют свой объем работ, необходимый штат исполнителей и отдельный фонд заработной платы.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учет количества выполненных тех или иных видов технических воздействий.

Однако одним из существенных недостатков данной организации работ является недостаточно удовлетворительное качество ТО автомобилей, выражающееся в малой надежности их работы на линии.

Рисунок 5.1 – Организационная структура управления при методе специализированных бригад

Как показала практика, этот существенный недостаток данной организации производства обусловлен отсутствием необходимой ответственности исполнителей за техническое состояние и надежную работу подвижного состава. Эффективность данного метода повышается при централизованном управлении производством и применении комплексной системы управления качеством ТО и TP, с соответствующим обеспечением персональной ответственности исполнителей за результаты работ.

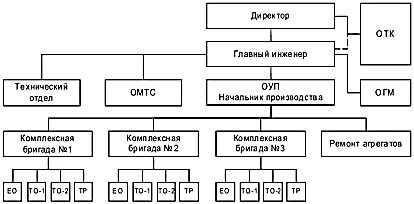

Метод комплексных бригад характеризуется тем, что каждое из подразделений (например, автоколонна) крупного АТП имеет свою комплексную бригаду, выполняющую ТО-1, ТО-2 и TP закрепленных за ней автомобилей. Централизованно выполняются только EO и ремонт агрегатов. В комплексные бригады входят исполнители различных специальностей, необходимыми для выполнения закрепленных за бригадой работ (рис. 5.2).

При такой организации недостаточная ответственность за качество ТО, а следовательно, и увеличение объема работ по TP остаются, как и при специализированных бригадах, но ограничиваются размерами комплексной бригады.

Рисунок. 5.2 – Организационная структура управления производством при методе комплексных бригад

Кроме того, данный метод затрудняет организацию поточного ТО автомобилей. Материально-технические средства (оборудование, оборотные агрегаты, запасные части, материалы и т. п.) распределяются по бригадам и, следовательно, используются неэффективно. Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ.

Агрегатно-участковый метод организации производства состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, полностью ответственными за качество и результаты своей работы. Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и TP одного или нескольких агрегатов (узлов, систем, механизмов, приборов) по всем автомобилям АТП.

Рисунок. 5.3 – Организационная структура управления при

Работы распределяются между производственными участками с учетом величины производственной программы, зависящей от количества подвижного состава на АТП и интенсивности его работы.

Работы, закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и TP автомобилей либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков – в цехах и частично на постах и линиях ТО.

Агрегатно-участковый метод организации ТО и TP предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов.

Основным первичным документом является листок учета ТО и ТР , в котором указывается время выполнения работ, фамилии исполнителей и оформляются подписи лиц, ответственных за выполненную работу. Кроме того, на основании данных листка учета и ряда дополнительных сведений заполняется лицевая карточка на каждый автомобиль, в которой отражаются сведения о количестве технических воздействий, простоев, ежедневном пробеге автомобиля. Эти документы дают представление о том, как часто ремонтируется автомобиль, почему и где он простаивает, какие агрегаты и как часто ремонтировались, как эксплуатируется

При агрегатно-зональном методе, так же, как и при агрегатно‑участковом, в технической службе предприятий создают бригады, специализированные по видам агрегатов, узлов и систем автомобилей. При этом число основных бригад рабочих соответствует числу специализированных зон ТО-2 и ремонта. ТО-2 выполняется только в межсменное время, а текущий ремонт – в несколько смен, включая также межсменное время. Производство ТО-2 и сопутствующих ремонтов осуществляется за несколько приемов-заездов (от трех до пяти). Однако в отличие от операционно-постового метода эти заезды планируют не на последующие друг за другом дни, а в строгом соответствии с днями планового проведения ТО-1.

Дата добавления: 2017-06-02 ; просмотров: 3211 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Агрегатно-участковый метод

При агрегатно-участковой организации производства создаются специализированные по видам агрегатов и систем автомобиля бригады (участки) (рис.6.3.). Такие бригады комплектуются для выполнения технического обслуживания и текущего ремонта определенных групп агрегатов и систем, закрепленных за бригадой с учетом однородности последней по конструктивным признакам и технологии обслуживания. При этом в отдельных бригадах (звеньях) общепаркового назначения остаются только рабочие механического отделения и зоны уборочно-моечных работ. Производственные участки, предназначенные для технического обслуживания и ремонта агрегатов, узлов и систем автомобиля, считают основными, а участки общепаркового назначения, обеспечивающие работу основных участков (слесарно-механический, сварочный, кузнечно-рессорный, жестяницкий, медницкий и др.) — вспомогательными.

Количество производственных участков, создаваемых в АТП, зависит от размеров АТП, типов АТС, их технического состояния и может составлять от четырех до восьми. Работы, закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и ТР соответствующего производственного участка либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков — в цехах и частично на постах и линиях ТО.

Производственные участки являются, основными звеньями производства. При этом моральная и материальная ответственность за качество технического обслуживания и ремонта, закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится совершенно конкретной и бесспорной.

В соответствии с организационной структурой управления общее руководство осуществляет главный инженер. Начальник производства руководит работой производственных участков и организует технический учет, обеспечивая необходимое качество, а также минимальную стоимость технического обслуживания и ремонта при минимальных простоях автотранспортных средств по техническим причинам закрепленных за участком агрегатов, узлов и систем. Диспетчер производства осуществляет оперативное руководство на линиях и постах технического участков и своевременную подготовку автомобилей к выпуску на линию.

Начальник производственного участка организует производственный процесс и отвечает за своевременное и качественное выполнение всех работ по техническому обслуживанию и текущему ремонту закрепленных за участком агрегатов, узлов и систем. Он обеспечивает свой участок оборотными агрегатами, запасными частями, материалами, инструментом, организует распределение имеющейся рабочей силы, контролирует качество работ по техническому обслуживанию и текущему ремонту АТС.

Рис. 6.3. Агрегатно-участковый метод

Задачей производственного участка является поддержание надлежащего технического состояния закрепленных за участком агрегатов, узлов и систем автомобилей путем своевременного и качественного выполнения всех работ по техническому обслуживанию и ремонту, а также систематическому снижению количества ремонтов и простоев автомобилей из-за неисправности обслуживаемых и ремонтируемых участком агрегатов, узлов и систем.

Результаты работы производственного участка оценивают по средней периодичности текущих ремонтов соответствующих агрегатов и величине простоев автомобилей по техническим неисправностям агрегатов, закрепленных за участком.

Агрегатно-участковый метод организации ТО и ТР предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов.

Основным первичным документом является листок учета ТО и ТР. В нем отражаются время выполнения работ, фамилии исполнителей и оформляются подписи лиц, ответственных за выполненную работу. На основании листка учета и ряда дополнительных сведений заполняется лицевая карточка на каждый автомобиль, в которой отражаются сведения о количестве технических воздействий, простоев и ежедневном пробеге автомобиля. Эти документы дают представление о том, как часто ремонтируется автомобиль, почему и где он простаивает, какие агрегаты и как часто ремонтировались. Анализ этих данных дает возможность оценить качество обслуживания и ремонта вообще и по конкретным агрегатам, узлам и системам. Для точного анализа используют также сведения по учету опозданий, простоев, возвратов с линии автомобилей по причинам, относящимся к работе конкретных участков. Сведения эти фиксируют в специальной карточке. Данные по ТР агрегатов, узлов и систем, закрепленных за участками, систематизируют также в определенном документе.

Главный недостаток этого метода — нарушение принципа единства технологии выполнения работ применительно к автомобилю в целом. Деление ответственности за безотказную работу автомобиля на линии между участками может приводить в отдельных случаях к некачественному выполнению технических воздействий т. к. ответственное лицо за автомобиль в целом в этом случае трудно определить. Определенные трудности имеются также в организации технического обслуживания при этом методе.

Стремление расположить посты по техническому обслуживанию агрегатов вблизи соответствующих производственных участков обусловливает организацию технологического процесса технического обслуживания на универсальных постах тупиковым методом со всеми присущими ему недостатками. Организация технологического процесса ТО на специализированных постах наиболее прогрессивным методом связана со значительными трудностями организационного характера. Рабочие основных производственных участков, выделяемые на поточную линию технического обслуживания для выполнения работ по ТО закрепленных за участком агрегатов, узлов и систем, вследствие значительной территориальной разобщенности и других причин, со временем утрачивают организационные связи со своими участками и выделяются в самостоятельную специализированную бригаду. Это приводит к нарушению основного принципа агрегатно-участкового метода – ответственности определенного круга лиц (участка) за надежную работу автомобилей на линии и их техническую готовность по закрепленной за участком группе агрегатов, узлов и систем.

Распределение ответственности за качество ТО и ТР автомобиля между производственными участками затрудняет оперативное управление производством в целом. Отсутствие информации об объемах ремонтов и необходимых для этой цели ресурсах в масштабах АТП не позволяет рационально использовать производственные площади (посты ТО и ТР), материальные и трудовые ресурсы, оборудование и запасные части. Так, например, при обслуживании автомобиля, у которого обнаружены неисправности по нескольким агрегатам, узлам и системам, неизбежно маневрирование автомобиля по специализированным постам различных производственных участков. Отсутствие централизованного управления перемещением по участкам автомобилей, поступающих на ТО и ТР, ведет к увеличению времени нахождения их в обслуживании и ремонте.

Распределение рабочих по многим участкам затрудняет организацию производства ТО-2 и ТР в несколько смен (например, когда от одного участка для ТО-2 или для ТР нужно не более одного рабочего). Во многих случаях, в особенности для небольших и средних по мощности АТП, невозможно распределить трудоемкость ТО-1, а иногда и ТО-2 по исполнителям от всех созданных в АТП участков.

Не привился на практике метод выполнения ТО-2, подразумевающий перемещение рабочих различных участков по нескольким универсальным постам тупикового типа. В этом случае было трудно избежать периодических скоплений рабочих от разных участков на одних постах и простоя автомобилей на других постах зоны ТО-2 из-за отсутствия рабочих. Кроме того, отсутствие принципа специализации самих постов снижало возможность их механизации или обрекало установленное оборудование на вынужденное бездействие.

Несмотря на то, что по замыслу авторов системы основное внимание работников технической службы должно было направляться на совершенствование профилактики, на самом деле система премирования, предусматривающая первоочередное стимулирование рабочих за количество выпускаемых на линию автомобилей, приводила к фактам частичного снятия их с выполнения плановых воздействий для увеличения выпуска отремонтированных автомобилей.

В рекомендациях отсутствовало четкое закрепление постов ТО-2 и ТР за участками, что затрудняло “привязку” агрегатно-участковой организации к существующим планировочным решениям производственных зданий. В большинстве АТП производственные участки не были объединены территориально в единый производственный комплекс, что также осложняло руководство участками и снижало эффективность их работы.

К недостаткам агрегатно-участковой организации можно также отнести слишком большое количество форм рекомендуемой учетной документации, что при ручной ее обработке резко увеличило объемы работ по учету и анализу ТО и ремонта АТС.

Отмеченные недостатки способствовали тому, что многие АТП, которые относились к числу внедривших агрегатно-участковую организацию, фактически использовали лишь некоторые из рекомендуемых мероприятий. Например, во многих АТП “участками” стали называть обычные специализированные по видам воздействий бригады ТО-1 и ТО-2, а сам принцип распределения ответственности по группам агрегатов реализовался только созданием участков по текущему ремонту путем распределения производственных цехов (отделений) по нескольким участкам. Только частично использовались в АТП документы учета и анализа.

Однако, несмотря на указанные недостатки, разработка НИИАТом агрегатно-участковой организации производства технического обслуживания и ремонта и различные интерпретации ее основных рекомендаций при практическом внедрении на многих АТП сыграли положительную роль в совершенствовании производственного процесса ТО и Р автомобилей, поднятия технической готовности парка. В условиях ее внедрения эффективность проявилась из-за улучшения общего руководства (в особенности части текущего ремонта) вследствие упорядочения функций между производственными подразделениями и сосредоточения функций по распределению запасных частей, узлов и агрегатов у начальников участков, а также за счет повышения материальной ответственности работников участков за результаты своей работы и частичное упорядочение документации производственно-технического учета.

Источник