Ремонт буровых насосов

Техническое обслуживание насоса производится буровой бригадой в период отсутствия бурения. Производится замена быстроизнашиваемых деталей и частей (клапанов, поршней, штоков, втулок цилиндров).

Производится и текущий ремонт с выполнением следующих работ:

• проверка/подтяжка винтовых соединений;

• замена быстроизнашивающихся деталей (втулок цилиндров, поршней, клапанов, штоков, клапанных пружин и седел);

• замена уплотнителей крышек цилиндров, крышек клапанов, штоковых уплотнителей, уплотнителей втулок цилиндров и надставки штоков;

• проверяется состояние, и регулируются направляющие и надставки штоков;

• проверяется состояние направляющих и накладок крейцкопфа и производится их регулировка;

• проверяется состояние надставок штока и состояние их крепления со штоком;

• проверяется приводной шкив и регулируется натяжение приводных ремней;

• заменяются баллоны с промывкой фильтров воздушных колпаков;

• не реже одного раза в неделю смазываются все подшипники.

Щупом проверяется уровень масла в картере, при недостаточном уровне масло доливается. Не реже одного раза в 3 месяца, а также по завершению бурения скважины, производится смена масла. Ремонтный цикл насоса составляет в среднем 24 месяца при межремонтном периоде 8 месяцев работы.

Дополнительно, к перечисленным выше работам, в объем текущего ремонта входят проверка и регулировка подшипников трансмиссионного и коренного валов, с заменой изношенных корпусов сальников, втулок, пальцев, накладок и направляющих крейцкопфа, а также надставок штока.

При капитальном ремонте насоса его разборка начинается с разборки гидравлической части в следующем порядке:

• необходимо свинтить гайки и снять крышки цилиндров;

• далее вынимаются нажимные коронки втулок цилиндров;

• вывинчиваются коронки крышек клапанов;

• вынимаются крышки клапанов, пружины клапанов и сами клапаны;

• необходимо ослабить сальники штоков;

• штоки отсоединяются от надставок;

• штоки с поршнями вынимаются из цилиндров;

• вынимаются уплотнители сальников штоков;

• специальным съемником вынимаются втулки цилиндров из клапанных коробок;

• после отвинчивания гаек необходимо снять нагнетательный коллектор в сборе с воздушными компенсаторами;

• от приемного тройника с корпусом насоса отсоединяется и снимается гидравлическая коробка;

• седла клапанов выпрессовываются из гидравлической коробки посредством съемников.

После проведения описанных выше работ производится разборка воздушных компенсаторов.

После разборки гидравлической части разбирается приводная часть в следующем порядке:

• для снятия шкива клиноременной передачи вывинчиваются болты контршайбы, контршайба снимается и вывинчивается болт;

• после отвинчивания болтов снимаются боковые крышки картера и основная крышка;

• после отвинчивания болтов снимаются 4 боковые крышки подшипников, вывинчиваются гайки, далее снимаются верхние подшипниковые крышки и трансмиссионный вал с шестерней и подшипником;

• из крейцкопфов вывинчиваются надставки штока;

• снимаются стопорные планки пальцев крейцкопфа;

• пальцы крейцкопфов выпрессовываются специальным съемником;

• снимаются крышки коренных подшипников коренного вала;

• снимается вал в сборе с шатунами;

• вынимаются и снимаются крейцкопфы и масляные уплотнители надставок штока.

Производство необходимых для ремонта бурового насоса запчасти можно заказать в компании ООО «Газнефтьдеталь» на сайте www.gazneftdetal.ru

Далее разбирается приводная часть насоса. Разборка коленного вала:

• снимаются крышки подшипников шатунов и сами шатуны;

• посредством винтовых съемников с шатунных шеек коренного вала спрессовываются роликовые подшипники;

• вал устанавливается на гидравлический пресс;

• снимаются крышки коренных подшипников вала, торцовые крышки и корпуса подшипников;

• посредством пресса спрессовываются коренные подшипники вала и зубчатое колесо;

• посредством выколоток или специального съемника выпрессовываются бронзовые втулки из малой головки шатунов.

Посредством винтового съемника с трансмиссионного вала спрессовываются роликовые подшипники, после чего снимаются накладки с крейцкопфа. Детали и узлы промываются и разбраковываются с составлением дефектной ведомости.

Все подшипники, стаканы, шестерни, зубчатое колесо редуктора и уплотнения заменяются. Гидравлическую коробку следует восстановить либо заменить, в зависимости от состояния коробки.

Собирается насос в обратном разборке порядке. При сборке необходимо отрегулировать осевой люфт конических роликовых подшипников трансмиссионного вала следующим образом:

• люфт полностью выбирается, для чего крышка устанавливаемого стакана равномерно затягивается болтами. Признаком выбора люфта служит затруднение вращения вала;

• измеряется зазор между фланцем крышки и торцом корпуса стакана;

• под снятую крышку устанавливаются прокладки общей толщиной больше замеренного зазора на 0,2-0,3 мм.

Проверьте правильность регулировки, для чего проверните за шкив трансмиссионный вал. Вал должен легко вращаться.

При несоосности подшипников или непараллельности валов, подшипники могут перегреваться и подвергаться усиленному износу, что устраняется постановкой прокладок под установочные стаканы.

Источник

Техническое обслуживание и ремонт бурового насоса

Применение в буровых установках насосов большой мощности с высоким давлением нагнетания повысило требования к их техническому обслуживанию. Во время эксплуатации буровых насосов необходимо помнить, что при высоком давлении нагнетания бурового раствора (промывочной жидкости) дефекты в насосе или его обвязке могут быть причинами серьезных аварий и несчастных случаев.

Только при строгом соблюдении режимов работы насосов, условий их эксплуатации, предусмотренных инструкцией, и при обеспечении правильного и своевременного обслуживания можно обеспечить их надежность и безопасность.

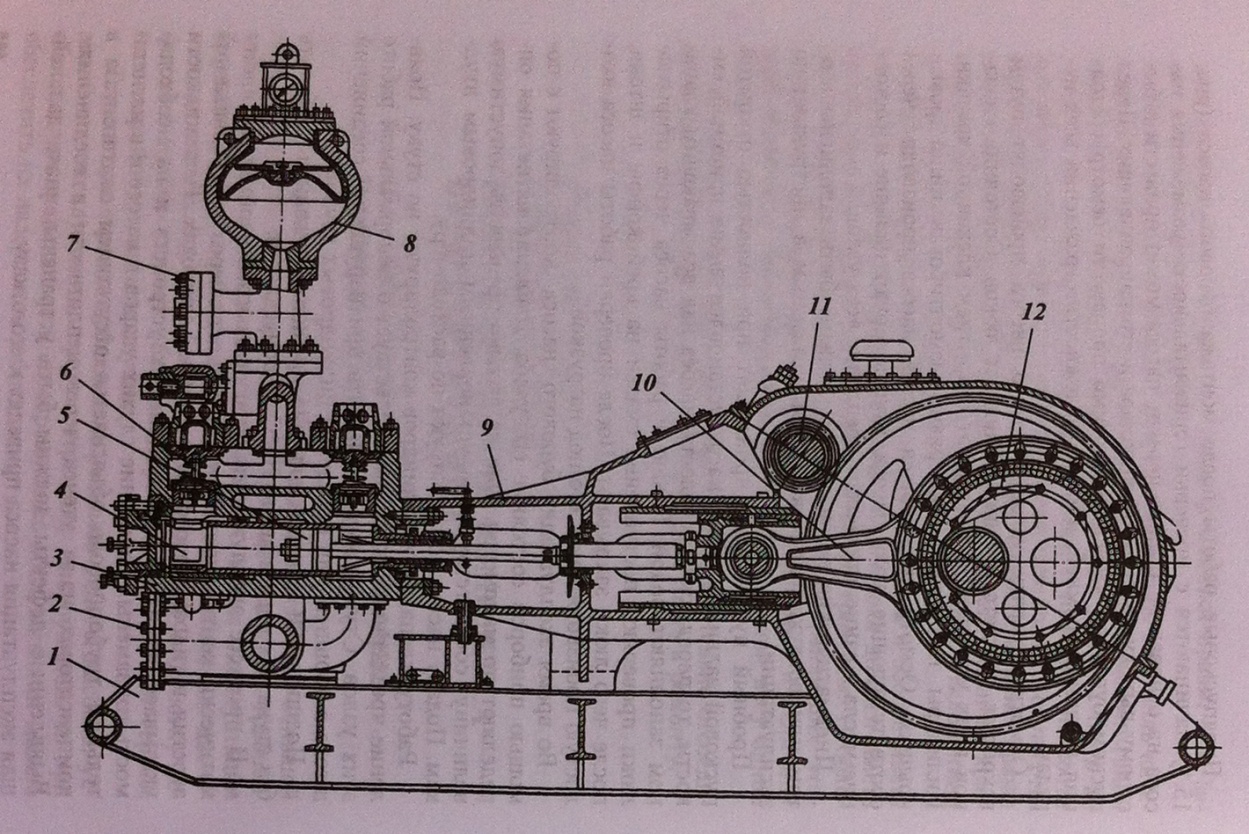

Предпусковые работы после монтажа бурового насоса (рис. 11) начинаются с проверки горизонтальности размещения насоса на основании, так как перекос насоса может привести к быстрому выходу из строя крейцкопфа и его направляющих. Перед пуском бурового насоса необходимо произвести осмотр состояния клиновых ремней, а также надежность ограждения всех передач.

Осмотр скрытых узлов бурового насоса производят путем вскрытия соответствующих крышек и люков. Состояние клапанов и их уплотнений проверяют вскрытием клапанной крышки. Цилиндры и поршни проверяют размонтировав цилиндровые крышки. Осмотр движущихся частей насоса производят через соответствующие люки насоса. Контролируют наличие и состояние масла в ванне; проверяют крепление всех узлов.

Пневматические компенсаторы должны быть заполнены азотом или воздухом под давлением, указанным в инструкции по эксплуатации.

Пробный пуск насоса производят при полностью открытой пусковой задвижке. Если насос установлен выше приемной емкости, то перед пуском полости насоса над всасывающим клапаном заполняют водой. В начале работы насоса через открытые люки проверяют поступление смазки на крейцкопфы и штоки, после чего люки закрывают. После проверки работы насоса вхолостую производят пуск его под нагрузкой.

Во время эксплуатации бурового насоса контролируют с помощью приборов состояние его узлов. Давление нагнетания определяют по манометру. Оно не должно превышать допустимую величину, соответствующую установленным цилиндровым втулкам. Подачу насоса контролируют по расходомеру.

Работу клапанов и цилиндров контролируют по стуку. Появление чрезмерного стука свидетельствует о ненормальной работе этих узлов. Стук может возникнуть при нарушении соединений штока с поршнем или крепления цилиндровых втулок.

Подшипники и направляющие крейцкопфа должны работать без стука. Их нагрев выше 70 °С не допускается.

В процессе эксплуатации бурового насоса необходимо систематически контролировать течь жидкости через контрольные отверстия в гидравлической и клапанной коробках. Течь жидкости указывает на износ уплотнительных устройств и на необходимость их замены. Появление глухих ударов в насосе и в нагнетательном трубопроводе объясняется отсутствием сжатого газа в компенсаторах из-за утечек через неплотности в соединениях. Выявленные дефекты должны быть устранены, иначе дальнейшая эксплуатация насоса приведет к его отказу.

Рис. 11. Насос двухпоршневой двустороннего действия:

1 — рама-салазки; 2 — коллектор всасывающий; 3

4 — камера передняя; 5 — поршень; 6 — клапан нагнетательный; 7 — коллектор нагнетательный; 8 — пневмокомпенсатор; 9 — станина; 10 — шатун;

11 — трансмиссионный вал; 12 — коренной вал.

Каждую вахту контрольным манометром необходимо проверять предварительное давление азота (воздуха) в пневмокомпенсаторе. Состояние предохранительных диафрагм в предохранительном клапане проверяют также при принятии вахты буровой бригадой. Смазку узлов насоса производят в соответствии с инструкцией по эксплуатации.

Наличие абразивных частиц в перекачиваемом буровом растворе при высоких скоростях движения жидкости приводит к интенсивному износу гидравлической части насоса. Приводная механическая часть бурового насоса изнашивается из-за высоких статических и динамических нагрузок.

При текущем ремонте бурового насоса выполняют следующие работы. Проверяют и подтягивают все болтовые соединения. Производят замену быстроизнашивающихся деталей, т.е. цилиндровых втулок, поршней, штоков, клапанов, седел и клапанных пружин. Для замены этих деталей снимают крышки гидравлической коробки, вытаскивают клапаны и вывинчивают шток с поршнем, выпрессовывают специальным приспособлением втулку. Седла клапанов выпрессовывают с помощью съемников. Производят замену уплотнительных манжет цилиндровых крышек, крышек клапанов, уплотнений штоков, уплотнений цилиндровых втулок и надставок штоков. Проверяют состояние направляющих и накладок крейцкопфа и выполняют их регулировку. Проверяют состояние надставок штока и их крепления со штоком. Проверяют состояние приводного шкива и производят регулировку натяжения ремней. Заменяют баллоны и промывают фильтры воздушных колпаков. Проверяют щупом уровень смазки в картере и доливают масло. Замену масла производят не реже одного раза в 3 мес, а также после окончания бурения скважины. Смазку всех подшипников производят не реже одного раза в неделю.

При замене сменных деталей гидравлической части необходимо строго соблюдать условия правильной их установки. Незначительные отклонения от правил могут привести к снижению КПД насоса, а также к дефектам отдельных деталей.

Сопрягаемые металлические поверхности деталей должны быть чистыми, сухими и не иметь дефектов.

Уплотнения и уплотняемые поверхности должны быть чистыми и смазанными.

Источник

Ремонт центробежных насосов – техническое обслуживание, регулировка, виды неисправностей

Несмотря на то, что насосы центробежного типа относятся к надежным устройствам, используемым для перекачивания жидкости, им тоже может потребоваться ремонт. Не всегда причиной неисправностей центробежных насосов становится неправильная эксплуатация, связано это может быть и с качеством перекачиваемой среды, и с целым рядом других факторов. Если в работе центробежного насоса возникли нарушения, то сначала надо исключить внешние причины и только после этого осуществлять диагностику самого оборудования.

Разборка центробежного насоса

Правильная эксплуатация

Чтобы значительно продлить срок эксплуатации центробежного насоса и сталкиваться с ремонтом такого оборудования как можно реже, следует правильно использовать это устройство. Инструкция по эксплуатации центробежного насоса предполагает соблюдение следующих правил.

- Перед включением центробежного насоса проверьте, чтобы рабочая камера была полностью заполнена жидкостью.

- Перед всасывающим патрубком необходимо установить сетчатый фильтр, который защитит внутреннюю часть устройства от попадания в нее твердых нерастворимых включений, содержащихся в перекачиваемой жидкой среде.

- Защита приводного двигателя от перегрузок обеспечивается специальной задвижкой, устанавливаемой на всасывающую трубу, которая ограничивает поток поступающей в насос жидкости.

- При запуске насоса надо проконтролировать, чтобы вал приводного электродвигателя и крыльчатка вращались по часовой стрелке.

- Глубина резервуара, из которого осуществляется откачивание жидкой среды, не должна превышать допустимый уровень, указанный в техническом паспорте.

- Труба, по которой осуществляется всасывание жидкой среды из резервуара, должна иметь как можно меньше изгибов и соединительных мест, а ее внутренний диаметр должен быть максимально возможным.

- Трубу, по которой жидкая среда от насоса транспортируется в горизонтальной плоскости, желательно расположить с уклоном по отношению к месту подачи жидкости. Если же выполнить данное требование не представляется возможным, то насос следует установить как можно выше относительно поверхности земли.

При эксплуатации этого насоса была допущена разгерметизация ввода кабеля, в результате которой сгорела обмотка электродвигателя

Наиболее распространенные причины поломок

Первое, что необходимо сделать, если в работе насосного оборудования замечены неисправности, – прекратить его эксплуатацию и приступить к тщательной проверке всех узлов. Достаточно распространенной ситуацией, при которой насосному оборудованию требуется техническое обслуживание или даже ремонт, является износ сальников. Более активному протеканию процесса износа сальниковых элементов насосного оборудования может способствовать целый ряд причин:

- неравномерное вращение и биение вала приводного электродвигателя;

- слишком сильное затягивание болтов, которыми крепится крышка насоса (лучше всего сальники справляются с задачей уплотнения в том случае, если они достаточно увлажнены);

- перегрев приводного электродвигателя;

- неправильно выполненное техническое обслуживание или ремонт центробежного насоса (замена не всех уплотнительных колец и др.).

Основные неисправности в работе центробежных насосов

Еще одной распространенной причиной некорректной работы и даже поломки насосного оборудования является неточно выполненная центровка вала приводного электродвигателя с корпусом насоса. Последствиями в данном случае могут стать как разрушения сальниковых элементов, так и выход из строя подшипниковых узлов.

Подшипниковые узлы центробежного насоса – это элементы, требующие наиболее пристального внимания и регулярного ухода. Чтобы минимизировать риск выхода из строя таких узлов и обеспечить им наиболее оптимальные условия эксплуатации, необходимо контролировать количество смазки.

Рекомендации по ремонту центробежных насосов

Ремонт центробежных насосов, как и любых других технических устройств, требует наличия определенных знаний и навыков. Между тем, если соблюдать руководство по выполнению такой процедуры и следовать предложенным ниже рекомендациям, то сложностей с ее осуществлением возникнуть не должно.

Специалисты, имеющие опыт работы с насосным оборудованием, рекомендуют выполнять его ремонт в следующей последовательности:

- Разобрать устройство и тщательно осмотреть элементы внутренней конструкции.

- Проверить техническое состояние ротора, выполнить замеры зазоров в посадочных узлах уплотнительных элементов.

- Заменить изношенные и вышедшие из строя подшипники на новые.

- Проверить геометрические параметры шеек вала и в случае выявления дефектов выполнить их проточку и шлифовку.

- После исправления всех выявленных дефектов собрать насос, проверить состояние его корпуса и правильность выполненной сборки.

Разбирая насос, следует запоминать (записывать или фотографировать) расположение деталей

По вышеописанному алгоритму выполняется плановый ремонт насосов центробежного типа, который, согласно рекомендациям производителей, следует осуществлять через каждые 4500 часов его эксплуатации.

Более сложный в техническом плане ремонт требуется насосному оборудованию после каждых 26000 часов его эксплуатации. В рамках такого ремонта с центробежными насосами осуществляют следующие действия:

- заменяют колесо и рабочий вал;

- заменяют кольца уплотнения корпуса насоса, распорных и прижимных втулок;

- в отдельных случаях у секционных насосов полностью заменяют секции;

- выполняют наплавку и расточку посадочных мест в корпусе устройства;

- после сборки насоса осуществляют его гидравлические испытания.

Если сезонного эксплуатируемый насос оставит на зиму с влагой внутри, то весной он может заклинить. Проблема решается разборкой и очисткой

Наибольшую сложность в процессе ремонта центробежного насоса по вышеописанной схеме вызывают следующие процедуры:

- разборка подшипниковых узлов;

- снятие вкладышей;

- снятие полумуфты при помощи специального съемника, идущего в комплекте с насосным оборудованием;

- демонтаж разгрузочного диска (гидропяты);

- снятие нажимного фланца.

При разборке центробежного насоса следует очень аккуратно снимать с вала рабочие колеса, важно не доводить их до заедания. Выполняется такая процедура по очереди с каждой секцией. В том случае, если рабочее колесо не снимается или снимается с трудом, можно его немного разогреть.

Нагреть крыльчатку можно с помощью портативной газовой горелки

Сборка центробежного насоса – достаточно сложная процедура, в процессе которой необходимо выполнять следующие действия:

- проверять, насколько точно соответствуют новые детали тем, которые уже были установлены в насосе, а также чертежам ремонтируемого насосного оборудования;

- точно подгонять новые детали под размеры мест, в которых они будут устанавливаться;

- выполнять шлифовку и притирку поверхностей сопрягаемых деталей;

- резьбовые крепежные элементы затягивать равномерно, используя для этого динамометрический ключ, позволяющий точно контролировать прикладываемое к таким элементам усилие;

- при установке на вал рабочего колеса проверять точность формируемого осевого зазора;

- контролировать, чтобы погрешность перпендикулярности торцевой стороны разгрузочного диска при его установке не превышала 0,02 мм.

Если при эксплуатации центробежного насоса вы столкнулись с такой поломкой устройства, как разрушение рабочего колеса или корпуса, то не стоит пытаться их восстановить, используя для этого, например, сварку. Восстановленные таким образом колесо или корпус не прослужат долго и могут стать причиной еще более серьезной поломки.

Эти детали насоса, поврежденные вследствие «сухого хода», не подлежат ремонту и требуют замены

При техническом обслуживании центробежных насосов в домашних условиях выполняются такие процедуры, как:

- проверка технического состояния подшипников и их замена, если в этом возникла необходимость;

- очистка и промывка картера;

- замена смазки в подшипниковых узлах;

- проверка технического состояния сальниковых элементов;

- промывка маслопроводящих каналов;

- проверка центровки насоса и в случае необходимости регулировка данного параметра.

Столкнувшись с выходом из строя центробежного насоса, вы должны оценить, во сколько может обойтись его ремонт. В отдельных случаях, когда поломка насоса слишком серьезная, его ремонт будет стоить значительно дороже, чем приобретение нового оборудования. В любом случае принимать решение о целесообразности и возможности ремонта центробежного насоса следует лишь после проведения полной диагностики оборудования и выявления причин его выхода из строя.

Источник