Ремонт металлических изделий

Центр инженерных услуг «Модельер» производит ремонт металлических изделий и частей оборудования. У вас поломалась деталь? Мы поможем вам восстановить изделие из металла или изготовить новое.

У нас вы можете заказать следующие виды ремонта (в том числе изготовить нестандартные детали):

- ремонт изделий из металла;

- ремонт и техническое обслуживание изделий (в том числе обслуживание оборудования по договору);

- ремонт штуцеров;

- ремонт валов и осей (токарная обработка, закалка, шлифовка и т.д.);

- нестандартный ремонт оборудования;

- ремонт и изготовление запчастей;

- техническое обслуживание и ремонт изделий;

Ремонт изделий из металла

Для ремонта изделия из металла нам потребуется сломанная деталь и ответная часть (если при изготовлении важна точность взаимного расположения деталей).

Наши инженеры снимут размеры с исходной детали, при необходимости, проведут химический анализ материала и анализ твердости поверхности в нашей лаборатории. По полученным данным изготовим чертеж и выполним все необходимые работы по восстановлению изделия или изготовим новое изделие.

В результате вы сможете запустить свое оборудование в короткие сроки.

Изготовление запчастей

Предлагаем услуги по изготовлению запасных частей оборудования, восстанавливаем и изготавливаем быстро изнашиваемые детали.

Оперативно наладим производство необходимых Вам запасных частей по образцу. При необходимости проводим лабораторные испытания изделий на разрыв, растяжение, износ и т.п.

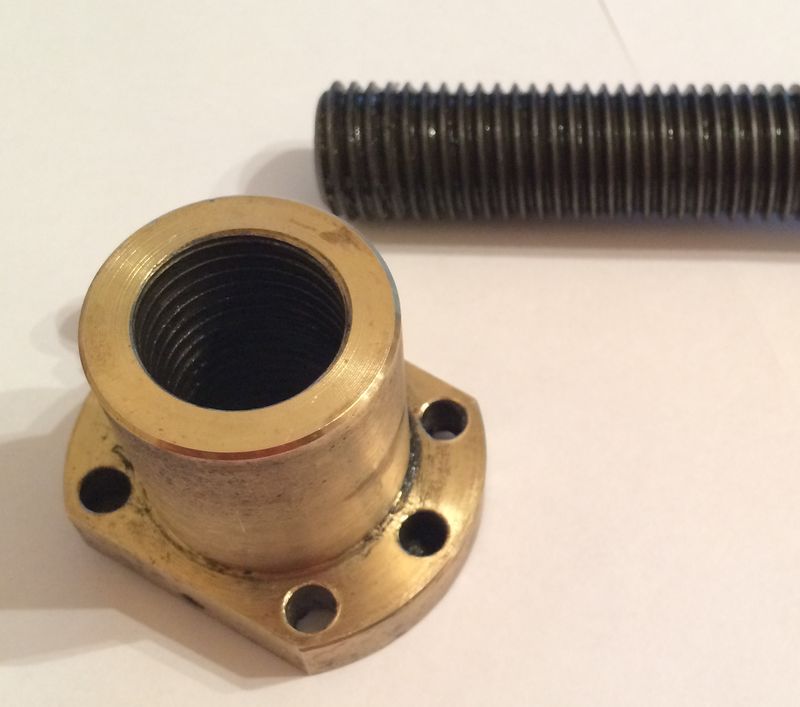

Ремонт штуцеров

Отдельным производственным направлением нашей компании является ремонт штуцеров.

Штуцеры современного оборудования обычно изготавливаются с нестандартными резьбами разной длины, которые трудно найти в продаже.

У нас вы можете изготовить штуцер по образцу (в том числе и поломанному) или по чертежу из латуни, бронзы, стали или другого материала.

Также рекомендуем заказать штуцер на склад, чтобы избежать дорогостоящего простоя оборудования.

Примеры ремонта металлических изделий

- Ремонт направляющей стрелы крана (изготовление новой — лазерная резка, гибка, сварка, нарезание резьбы);

- Ремонт пластикового колеса от снегоуборочной машины (изготовление нового колеса из алюминия);

- Ремонт кронштейна двигателя автомобиля (изготовление новой опоры двигателя);

- Ремонт оси колеса детской коляски McLaren (изготовление новой оси);

- Ремонт шестерни сложной геометрии (изготовление новой шестеренки);

- Изготовление переходника из металла для ведущей шестерни (электроэрозия);

- Ремонт передачи винт-гайка от камнерезного станка (изготовление новой гайки);

- Ремонт перепускного клапана керхера для мойки автомобиля фирмы Bosch, (новый клапан изготовлен из нержавейки вместо капролона);

- Ремонт узла маятника (изготовление и закалка втулок, ремонт отверстий – расточка, изготовление пластины, изготовление, шлифовка и закалка пальцев с отверстиями под смазку);

Теги статьи: Ремонт металлических изделий, ремонт изделий из металла, ремонт валов и осей, ремонт штуцеров, изготовить нестандартные детали, ремонт и изготовление запчастей, техническое обслуживание и ремонт изделий

Источник

Копилка знаний

Свежее:

Экономичный стабилизатор напряжения

Зеленые украшения на дачном участке

Заготовка листьев толокнянки

Сейчас читают

Гусь по-домашнему

Терапевтическая ценность грибов при пищевом использовании

Ремонт металлической посуды хозяйственного назначения

Ремонт металлической посуды хозяйственного назначения в основном сводится к устранению деформации поверхности, ремонту фальцев и арматуры (ручки, ушки и т. п.), пайке, лужению.

Ремонт посуды с деформированными поверхностями. На корпусах и днищах посуды часто образуются углубления (вмятины) и выпуклости разных форм и размеров.

У мелкой хозяйственной посуды (миски, котелки, кастрюли, сковородки, ведра и т. п.) чаще всего деформируются плоские донышки, которые при длительном пользовании погуды становятся выпуклыми.

Деформированную посуду правят обычно вручную, применяя опорный и ударный инструмент: шпераки, поддержки, наковальни, стальные и деревянные молотки различной формы. При этом у стальных молотков бойки должны быть закалены и отполированы, а боковые поверхности — зачищены.

Рабочие поверхности шпераков, поддержек и наковален должны быть закалены и отпущены по направлению к хвостовой части, а также тщательно отполированы во избежание получения в процессе правки на посуде пробоин, царапин, рисок.

Перед правкой посуду устанавливают на опорном инструменте таким образом, чтобы вмятина или выпуклость находилась над ровной поверхностью опорного инструмента. Удары молотком наносят один возле другого от края к середине вмятины или выпуклости (рис. 18).

По мере окончания правки силу удара молотком уменьшают. Медную и латунную посуду во избежание появления трещин перед правкой отжигают при температуре 400—500° С.

Ремонт сшивной посуды.

Отдельные детали металлической хозяйст венной посуды соединяют склепыванием швов в замок. Этот способ в основном при меняется при соединении деталей, изготов ленных из листового железа, стали, меди и латуни. Корпуса с днищем прсуды сое дин я ют склепыванием их в замок — донным фальцем. Склепывание в замок осо бенно распространено при изготовлениг посуды из луженого и оцинкованного же леза и декапированной стали.

При эксплуатации посуды швы могут частично разойтись. Ремонт заключается в обжатии, осадке и подсечке ранее загнутых фальцев и скрепленных кромок специальной обжимкой — фальцмейселем

(рис. 19). Вновь закрепленные швы подсекают молотком на наковальне, а осадку производят специальной оправкой, не позволяющей шву расходиться. При этом швы должны быть ровно и тщательно обжаты. После обжатия швы пропаивают. Луженую посуду для приготовления пищи паяют при ремонте пищевым оловом. При необходимости посуду лудят вновь.

Ремонт металлической посуды, изготовленной из стали, меди, латуни и других металлов, путем покрытия ее оловом (лужением) получил широкое распространение. Лужение придает посуде серебристый цвет и предохраняет ее от действия воздуха, воды и кислот. Посуда, изготовленная из меди и стали, под влиянием кислот и других веществ, находящихся в пище, портится и становится непригодной к использованию. Чтобы предохранить пищу от порчи, а металл от разрушения, посуду покрывают слоем олова. Для лужения кухонной посуды и котлов для варки пищи применяют олово марки 02. Лужение выполняют гальваническим или горячим способом.

Металл или сплав, наносимый на поверхность изделия при лужении, называется полудой. Для лужения применяют олово и его сплавы, а также соляную и серную кислоты, нашатырь и хлористый цинк.

Процесс лужения состоит в подготовке поверхности изделия к лужению, нанесении полуды на эту поверхность и обработке изделия после лужения.

Подготовка поверхности к лужению заключается в очистке от грязи, жиров и окислов шаберами, наждачной бумагой, стальными щетками до металлического блеска. Обезжиривают и удаляют окислы промывкой в водном растворе соляной кислоты с последующей промывкой в воде.

Лужение горячим способом осуществляют натиранием или погружением в ванну с расплавленной полудой.

При лужении натиранием подготовленную поверхность изделия смазывают хлористым цинком и нагревают до температуры расплавления полуды. Когда хлористый цинк закипит на поверхности нагретого изделия, на нее кладут полуду. В момент, когда полуда начнет плавиться, покрываемую поверхность посыпают порошкообразным нашатырем и паклей равномерно растирают расплавленную полуду по всей поверхности.

При лужении погружением подготовленное изделие погружают в ванну с хлористым цинком, затем клещами вынимают изделие и, не давая хлористому цинку полностью стечь, погружают в ванну с расплавленной полудой и держат там до тех пор, пока изделие хорошо не прогреется (0,5—1 мин). После этого изделие вынимают из полуды и быстро встряхивают, чтобы удалить излишки полуды. Для удаления остатков хлористого цинка и нашатыря изделие тщательно промывают в растворе извести или теплой воде, затем сушат. Если какая-либо часть поверхности не покроется оловом, ее очищают и снова лудят.

Ремонт арматуры посуды заключается в основном в замене негодных ручек, ушков и т. п. новыми, изготовленными из того же материала, что и посуда. При этом форму и размеры apMafypbi выбирают в зависимости от размеров и назначения посуды, к которой ее прикрепляют (рис. 20, а—г). Прикрепляемая арматура не должна иметь острых краев и заусенцев. Для этого их загибают простым или двойным фальцем, без прокладки или с прокладкой. Закатки делают пустотелыми или с закладкой проволоки. Арматуру крепят в удобных местах, располагают симметрично и прочно присоединяют заклепками с потайными головками или сваркой.

Ремонт самоваров.

Ремонт самовара заключается в пайке поврежденных мест, притирке крана, восстановлении никелированного покрытия и в удалении накипи (нерастворимых солей) и лужении. Пайку выполняют пищевым оловом или твердыми припоями.

Кран, пропускающий воду в перекрытом положении, притирают следующим образом. Прежде всего проверяют, соответствует ли конус корпуса крана конусу пробки. Для этой цели на пробке мелом или карандашом (цветным) делают -2—3 продольные черты. Вставляют пробку в отверстие корпуса крана, поворачивают 2—3 раза и вынимают. Если конус пробки соответствует конусу корпуса, то с сопрягающихся поверхностей нанесенные полоски будут стерты равномерно. В тех же местах, где полосы останутся, имеется зазор между корпусом и пробкой. Этот зазор не должен быть более 0,1 мм; если он больше указанной величины, то перед притиркой требуется предварительная обработка.

Чтобы не повредить при притирке корпус крана, между губками тисков и корпусом крана ставят прокладки. Затем на коробку наносят ровным слоем притирочную массу (паста ГОИ или смазка, смешанная с абразивным порошком). Пробку вводят в корпус крана и вращают ее то в одну, то в другую сторону и затем делают почти полный оборот. После 15—18 оборотов пробку вынимают, насухо протирают тряпкой, наносят на нее притирочную массу и снова вводят в притираемое отверстие крана, продолжая притирку до тех пор, пока притираемая поверхность не станет матовой.

Качество притирки проверяют мелом или цветным карандашом указанным выше способом.

Для удаления накипи (осадка нерастворимых солей) со стенок самовара применяют щелочи (соду, поташ, тринатри йфо сфат) или кислоты. Лучшим средством для удаления накипи является тринатрий-фосфат чистый (20—30 г на 1 л воды, в зависимости от количества накипи) или в смеси с содой. После кипячения (со щелочами) в течение 1—2 ч накипь разрыхляется и ее легко соскоблить. Если она сразу не соскабливается, то дозу щелочи увеличивают и повторяют весь процесс; после каждой обработки щелочью посуду моют водой. Вместо тринатрийфосфата можно применять гексаметафо-сфат натрия, раствор которого не кипятят, а нагревают до 50—60° С.

Для удаления накипи применяют также антинакипин. Для удаления накипи необходимо самовар или чайник с накипью наполнить водой на 2/3 объема и нагреть до температуры 60—70° С. В горячую воду небольшими порциями засыпать порошок из расчета 50 г на 1 л воды. Раствор перемешать и оставить в самоваре или чайнике на 2—3 ч. Затем раствор вылить, самовар или чайник сполоснуть несколько раз водой. Если накипь полностью не удалена, обработку повторяют. После обработки самовар или чайник промывают содовым раствором, а затем чистой водой.

При необходимости самовар лудят, как было указано выше.

Ремонт алюминиевой посуды состоит в выправлении вмятин и пайке трещин, пробоин и отверстий.

Процесс пайки изделий из алюминия и его сплавов состоит из подготовки поверхности, пайки и обработки изделия после пайки. Места пайки тщательно зачищают химическим или механическим способом. Химический способ заключается в растворении окисной пленки на подготавливаемой поверхности 20%-ным водным раствором едкого натра при температуре 80—90° С. Механический способ заключается в удалении окисной пленки с поверхности наждачным бруском, напильником, шабером или шлифовальной шкуркой с последующей промывкой водой. Пайку выполняют газовой горелкой, в крайнем случае — паяльной лампой. ,

При пайке алюминиевых изделий применяют активные флюсы, которые обеспечивают химическое разрушение окисной пленки поверхности. Таким флюсом является НИТИ-18. Кроме того, для пайки алюминия рекомендуется флюс 34А такого состава (%): хлористый литий — 30, фтористый натрий — 10, хлористый цинк — 10, хлористый калий — 50.

Порядок пайки следующий: зачищенное место покрывают флюсом и прогревают пламенем горелки до 400° С, до этой же температуры нагревают и пруток припоя. Затем его опускают в порошкообразный флюс, а место пайки дополнительно подогревают выше температуры плавления припоя примерно на 50° С. Поддерживая горелкой температуру 450° С подготовленного под пайку места, на него быстро с нажимом наносят припой. Флюс с прутка припоя растекается по поверхности алюминия и растворяет окисную пленку, припой в это время расплавляется и заливает очищенный флюсом шов.

После пайки во избежание коррозии алюминия от воздействия флюса его остатки удаляют промывкой горячей водой со щетками .

Ремонт кастрюль-скороварок сводится к замене негодных деталей клапанов и правке деформированной крышки или ее замене.

Общие требования к отремонтированной металлической посуде: водонепроницаемость; безвредность посуды пищевого назначения; симметричное и прочное крепление арматуры (ручек, ушек, носиков и пр.); заклепки (с целью предохранения от коррозии) должны быть из того же металла, что и само изделие; удобные по форме и размеру ручки; отсутствие производственных пороков, нарушающих прочность, устойчивость и прочие эксплуатационные качества. ,

Технические требования к стальной луженой посуде: чистая, ровная глянцевая поверхность; сплошная двусторонняя пропайка швов: изнутри припоем ПОС90, снаружи припоем ПОС30; количество олова в полуде на 100 см2 двустороннего лужения — 2,3—3 г; на наружной поверхности фляг допускается снижение этой нормы до 1,2—1,8 г; на изделиях из белой жести — олова не менее 0,4 г.

Технические требования к стальной оцинкованной посуде: блестящая с «морозным» рисунком поверхность, герметичность швов, отсутствие вмятин, заусенцев и режущих кромок. Толщина цинкового покрытия для изделий с горячим цинкованием не менее 12 мкм.

Технические требования к алюминиевой посуде: отсутствие на бортах и арматуре заусенцев и кромок; ровная и чистая поверхность, без вмятин, царапин, забоин и других повреждений; герметичность сварных швов.

Технические требования к самоварам: прочное и герметическое соединение корпуса с шейкой, краном и ручкой; тщательная притирка стебля (пробки) к гнезду корпуса крана, исключающая просачивание воды; толщина слоя олова на внутренних поверхностях самоваров при гальваническом способе лужения — не менее 6 мкм, при горячем лужении не менее 1,5 мкм; толщина никелевого покрытия на выпуклых поверхностях корпуса — не менее 2,3 мкм; внешние поверхности никелированных самоваров должны быть отполированы до зеркального блеска.

Технические требования к молочным флягам: герметичность швов; луженые поверхности гладкие и блестящие, с толщиной покрытия не менее 10 мкм; обручи и детали запора из углеродистой стали — луженые или оцинкованные, с толщиной покрытия не менее 10 мкм; содержание примесей в полуде — не более 0,55%, в том числе: мышьяка не более 0,015, меди не более 0,08 и свинца не более 0,25%; сшивные с внутренним швом (с фальцован-, ным швом) фляги стальные должны быть пропаянные, а углы залиты припоем ПОС90 с дополнительной нейтрализацией следов кислоты; сварные швы — ровные, плотные, без трещин, пор и свищей, тщательно зачищенные; клепка ручек прочная, с надежным залужива-нием мест крепления.

По этой теме читайте на сайте :

Эта запись защищена паролем. Введите пароль, чтобы посмотреть комментарии.

Источник