Ремонт червячной передачи наплавка зубьев

Неразъемные регулируемые подшипники с наружным конусом при износе ремонтируются сжатием втулки при ее осевом перемещении с помощью установочных гаек и шабрением по шейке вала. При использовании всей резьбы для гайки наружная поверхность втулки может быть наращена металлизацией или наплавкой с последующей обработкой.

Для всех типов подшипников при ремонте должны тщательно прочищаться, проверяться и при необходимости восстанавливаться смазочные отверстия и канавки.

Ремонт механизмов передачи движения

Ремонт зубчатых передач

Ремонт зубчатых цилиндрических передач. При эксплуатации зубчатых цилиндрических передач наблюдаются следующие дефекты и неисправности: износ рабочего профиля зубьев, износ и смятие торцов зубьев, шелушение поверхности зубьев, задиры на рабочем профиле, поломки зубьев, износ посадочного отверстия, шпоночных канавок и шлицов.

Износ зуба определяют, измеряя толщину его хорды по делительной окружности штангензубомером.

При износах, превышающих допускаемые величины, оба колеса заменяют. Однако в тех случаях, когда в сопряжении находятся большое и малое зубчатые колеса, причем большое во много раз превышает по размеру малое, можно не придерживаться приведенного выше правила. В этом случае при ремонте достаточно заменить только малое колесо, которое быстрее изнашивается.

При замене зубчатых колес необходимо обязательно установить, с каким углом зацепления нарезаны зубья данного колеса. Углы зацепления должны быть равными (обычно угол зацепления 20°). Зубчатые передачи со сломанным или выкрошившимся (полностью или частично) зубом в ответственных передачах заменяют новыми. В менее ответственных передачах зубья со значительными повреждениями восстанавливают, если это экономически выгодно. Перед ремонтом зубчатых колес проверяют боковой зазор передачи и правильность зацепления (касания) зубьев.

В собранной зубчатой передаче боковой и радиальные зазоры проверяют щупом или при помощи свинцовых проволок, закладываемых между зубьями с нерабочей стороны. После прокатывания зубчатых колес определяют полученную толщину проволочки, она указывает боковой зазор.

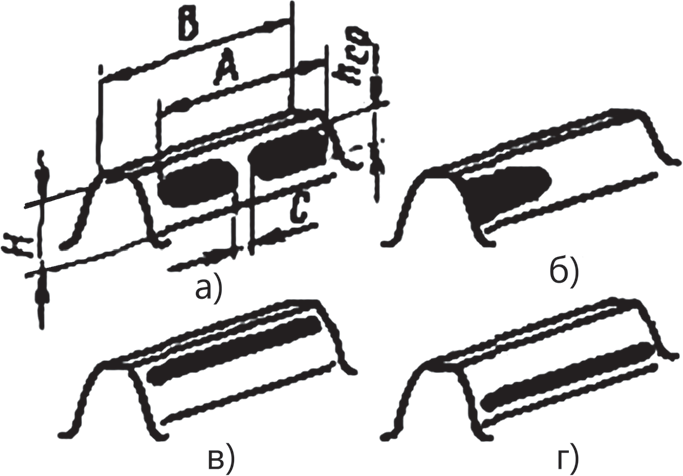

Правильность касания зубьев проверяют на краску с предварительной промывкой зубьев керосином, покрытием краской зубьев малой шестерни и вращением передачи на 2–3 оборота. При правильном касании отпечаток на большой шестерне будет по всей длине зубьев (рис. 24.1). При перекосе шестерни отпечаток будет не по всей ширине зуба большой шестерни.

Рис. 24.1. Проверка на краску зацепления зубчатых колес:

а – правильное касание; б – боковое касание из-за перекоса колес; в – низкое касание из-за малого радиального зазора; г – высокое касание из-за большого радиального зазора

Ремонт зубчатых колес выполняют холодным (слесарной или механической обработкой) или горячим способом (заваркой или наплавкой).

Зубчатые колеса со сломанными зубьями при капитальном ремонте заменяют новыми. В неответственных передачах могут быть применены два холодных способа восстановления разрушенных зубьев.

Первый способ предусматривает установку шпилек (ввертышей) по длине зуба с последующей их обваркой (рис. 24.2, а). Для этого срубают и запиливают до основания остаток сломанного или изношенного зуба, высверливают отверстия, нарезают в них резьбу, завертывают ввертыши и опиливают их по форме зуба.

Рис. 24.2. Ремонт зубчатых колес:

а – ввертыванием шпильки: 1 – шип; 2 – сварка; б – вставка шипа на «ласточкин хвост»: 1–шип; 2 – огнеупорная замазка; 3 – зуб; 4 – штифт; в – наплавки зубьев по медным шаблонам: 1 – медные шаблоны; 2 – планки для соединения шаблонов; 3 – направляемый зуб; 4 – планки для крепления шаблонов к колесу

В отдельных случаях для создания монолитного зуба ввертыши подваривают по профилю зуба с припуском на обработку 3–5 мм и обрабатывают.

Второй способ восстановления (рис. 24.2, б) заключается в установке шипов или заранее заготовленных зубьев (не более 5–8 % от общего их количества). Зачищенное место подвергают отжигу, а соседние зубья покрывают огнеупорной замазкой (50 % очищенной глины, 45 % измельченного асбеста и 5 % жидкого стекла). Замазку после отжига удаляют, а на отожженном месте зуба выпиливают паз по форме «ласточкин хвост» глубиной 1/3 – 1/4 высоты зуба. Заготовленный шип или вставку с одним или несколькими зубьями легкими ударами молотка вставляют в паз и закрепляют штифтами на резьбе или прихватывают электросваркой с торцов. При установке шипа производят нарезку зубьев.

При горячем способе ремонта зубчатых колес, применяемом в неответственных механизмах, изношенные зубья средних и больших модулей ремонтируют наплавкой по медным шаблонам 1 (рис. 24.2, в), имеющим форму впадин между зубьями колеса.

Для ведения наплавки медные шаблоны скрепляют между собой планками 2 и прикрепляют к венцу колеса планками 4 так, чтобы они не мешали операции наплавки.

Наплавку производят электродами Э-ЗУ, Э-42, ОММ-5 при силе тока 150–250 А. В процессе наплавки зуба 3 проверяют его толщину по шаблону (с учетом припуска на зачистку, строжку и опиловку наваренного зуба). Во избежание коробления колеса наплавку следует выполнять поочередно через 5–10 зубьев. После наплавки зубья обрабатывают и закаливают.

При наличии мелких зубьев (в шестернях с модулем меньше 10) иногда делают сплошную наварку обода, после чего шестерню протачивают по внешней окружности и нарезают зубья.

Восстанавливать зубья наплавкой целесообразно только в том случае, когда другие способы применить невозможно.

Ремонт конических зубчатых передач. Дефекты конических зубчатых колес и способы ремонта их аналогичны рассмотренным ранее для цилиндрических зубчатых колес. Отличия имеются в технических условиях на ремонт и сборку.

Трещины на ободе, ступице и спицах (расположенных не рядом) заваривают. У крупных зубчатых колес трещина на ободе стягивается накладками с двух сторон, которые крепят винтами. При трещинах на ступицах их протачивают по диаметру на небольшую величину и напрессовывают бандаж-кольцо, которое и стягивает трещины.

При износе посадочного отверстия его растачивают, запрессовывают втулку и стопорят винтом, затем отверстие во втулке развертывают или шлифуют. Закаленные детали перед расточкой отжимают; можно также наваривать отверстие, а затем растачивать. Смятый шпоночный паз ремонтируют обычным способом.

При сборе колес после ремонта необходимо обеспечить предусмотренное межцентровое расстояние и требуемый по нормам боковой зазор. Радиальное биение колеса не должно превышать предельных величин. При окружной скорости колес свыше 3–5 м/с рекомендуется производить их статическую балансировку. Правильность зацепления проверяют на краску. Собранные зубчатые передачи испытывают на холостом ходу от 2 до 8 ч, а затем под нагрузкой: 25 % полной нагрузки в течение 3 ч, 50 % полной нагрузки в течение 3–4 ч, 75 % полной нагрузки в течение 4–5 ч; под полной нагрузкой в течение 1–2 ч. После каждого испытания зацепление проверяют, появляющиеся дефекты устраняют шабером.

Ремонт червячных передач

К числу наиболее часто наблюдаемых дефектов и неисправностей червячных передач следует отнести износ зубьев червячного колеса и витков червяка, выкрашивание или поломку зубьев колеса, задиры на поверхности зубьев, износ посадочных поверхностей, трещины, износ опорных шеек червячного вала.

Об износе зубьев колеса или витков червяка свидетельствует значительный мертвый ход (боковой зазор) в передаче; червяк можно повернуть на большой угол, а колесо останется неподвижным. Односторонний износ зуба вызывается установкой колеса при сборке не по центру. Износ посадочных шеек или подшипников влечет за собой значительный люфт червяка или червячного колеса.

Допустимый износ зубьев в червячных передачах, определяемый уменьшением толщины зуба по начальной окружности, не должен превышать 0,15 m для ответственных и 0,35 m для неответственных передач, где m – модуль зуба.

Перед ремонтом необходимо проверить червячные передачи на контакт зубьев (расположение и полноту касания витков червяка с зубьями червячного колеса). Поверхность витков червяка покрывают краской и проворачивают его, при этом отпечатки краски переходят на зубья червячного колеса, сопряженного с червяком. Расположение и размеры отпечатков показывают, правильно или неправильно происходит касание червяка с колесом. При правильном расположении червячное колесо должно иметь 60 % касания по высоте зуба и 50–65 % касания по длине зуба (первая цифра для передач, выполненных по третьему классу точности, а вторая – по второму). Изношенные червяк или червячное колесо заменяют новыми. У червячного колеса можно заменить только венец. Для этого его спрессовывают с предварительным удалением стопорных винтов. На место снятого венца насаживают и крепят новый венец, а затем производят нарезку зубьев. При этом должна быть обеспечена соосность начальной окружности с отверстием в ступице колеса. Иногда при износе профиля зуба только с одной стороны колесо переворачивают (кроме реверсивных передач), чтобы работала неизношенная сторона зуба.

В отдельных случаях изношенные и сломанные зубья в малозагруженных передачах восстанавливают наплавкой металла (сваркой).

После наплавки металла колеса обрабатывают, точность обработки профиля наплавленного зуба проверяют шаблоном. После обработки поверхностей восстановленные зубья стальных колес укрепляют цементацией или цианированием.

При сборке отремонтированных деталей червячных передач проверяют (на оправке или после сборки) радиальное биение колеса и червяка при помощи индикатора. Затем проверяют межосевое расстояние, угол скрещивания. В собранной передаче проверяют совпадение середины червячного колеса с осью червяка, наличие бокового зазора (мертвого хода) в передаче.

Источник

Ремонт зубчатых передач

1. Ремонт цилиндрических зубчатых передач

В станкостроении применяют цилиндрические колеса с прямыми, косыми и шевронными зубьями, с наружным и внутренним зацеплением, а также валы-шестерни.

При работе передачи в результате нагрева размеры колес увеличиваются в большей степени, чем расстояния между их осями. Поэтому независимо от степени точности сопряжения колес должна быть предусмотрена величина радиального и гарантированного бокового зазора между зубьями, необходимая для компенсации температурных деформаций и размещения смазки.

При сборке сопряжения деталей, образующих зубчатую передачу, необходимо проверить:

- радиальное биение зубчатого венца;

- площадь контакта;

- боковой зазор.

Кроме того, необходимо проверить соединение основных поверхностей зубчатого колеса с валом или втулками, а также прилегание торцов и их биение.

Перед насадкой зубчатого колеса на вал необходимо обратить внимание на состояние поверхностей отверстия и посадочной шейки вала.

При установке зубчатого колеса на вал встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение начальной окружности, торцовое биение, неплотное прилегание к упорному буртику вала.

В связи с ошибками в изготовлении зубчатых колес, валов или корпусных деталей при сборке зубчатых передач встречаются следующие погрешности:

- недостаточный боковой зазор;

- увеличенный боковой зазор;

- неравномерный боковой зазор.

В первом и во втором случаях причиной может быть увеличенная или уменьшенная толщина зубьев или увеличенное или уменьшенное расстояние между осями в корпусной детали. В третьем случае причиной может быть неравномерная толщина зубьев или радиальное биение зубчатого венца.

Исправление в каждом из трех случаев решается конкретно в зависимости от погрешности, в частности, заменой одного из колес с введением коррекции (положительного или отрицательного смещения исходного контура) при нарезании зубьев.

Ориентировочные значения гарантированного бокового зазора в зависимости от вида сопряжения зубчатых колес при разности температуры зубчатых колес и корпуса в 25° С приведены в табл. 12, где Н — нулевой; Е, Д — уменьшенный; В, С — нормальный; А — увеличенный.

Более точные значения для конкретных условий эксплуатации передачи должны быть приведены в технических условиях или руководстве по эксплуатации механизма.

Боковой зазор в зубчатом зацеплении можно проверить набором щупов, которые последовательно вводятся в зазор между неработающими профилями зубьев, возвратно-поступательным вращением, путем прокатывания между зубьями свинцовых проволок (трех, четырех), уложенных по длине зуба, или с помощью специального приспособления, с помощью которых определяется наличие бокового зазора и его величину. Проверка бокового зазора прокаткой свинцовых проволок является наиболее распространенной. Для этого на большее из сцепляющихся колес при помощи технического вазелина, солидола или воска приклеивают в нескольких сечениях свинцовую проволоку. Чтобы избежать разрыва, проволока должна укладываться таким образом, чтобы она огибала каждый зуб.

Таблица 1. Гарантированные боковые зазоры

| Межосевое расстояние | Гарантированный боковой зазор jn min, мкм, для вида сопряжения | |||||

| H | E | D | C | B | A | |

| До 80 | 0 | 30 | 46 | 74 | 120 | 190 |

| 80 – 125 | 0 | 35 | 54 | 87 | 140 | 220 |

| 125 – 180 | 0 | 40 | 63 | 100 | 160 | 250 |

| 180 – 250 | 0 | 46 | 72 | 115 | 185 | 290 |

| 250 – 315 | 0 | 52 | 81 | 130 | 210 | 320 |

| 315 – 400 | 0 | 57 | 89 | 140 | 230 | 360 |

| 400 – 500 | 0 | 63 | 97 | 155 | 250 | 400 |

| 500 – 630 | 0 | 70 | 110 | 175 | 280 | 440 |

| 630 – 800 | 0 | 80 | 125 | 200 | 320 | 500 |

| 800 – 1000 | 0 | 90 | 140 | 230 | 360 | 550 |

Обычно берут проволоку диаметром, равным (0,15–0,20)мм.

Для получения оттисков плавно поворачивают колеса в том направлении, в котором они нормально вращаются в передаче. Вращение колес должно быть равномерным. Рывки или остановки колес при прокатывании проволоки вызывают искажение оттисков.

Прокатанная проволока состоит из отдельных расплющенных участков, соединенных между собой участками проволоки, находившимися в радиальных зазорах между зубьями. При этом толщина оттисков на проволоке будет чередоваться: на рабочей стороне зуба (по направлению поворота) она будет меньше, на нерабочей — больше.

Сумма толщин оттисков на одной и той же проволоке на рабочей и нерабочей стороне зуба представляет собой боковой зазор.

Толщины оттисков измеряют на плите при помощи индикатора. Оттиск измеряют в середине, где он имеет наименьшую величину.

По разнице в толщине оттисков на разных проволоках на одной и той же образующей зуба можно определить перекос и непараллельность осей колес.

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке «на краску» (рис. 1). При нормальном зацеплении (рис. 1, а) пятно контакта (с размерами А, hср и С) должно располагаться на линии зацепления (т.е. посередине высоты Н зуба) и равномерно по всей длине. Если боковой зазор больше нормы, то пятно контакта смещается к вершине зуба (рис. 1, в), а если смещается к ножке зуба, то недостаточен зазор или недостаточна толщина зуба у одного или обоих колес (рис. 1, г). Если в зацеплении пятно контакта смещено по ширине зуба В ближе к торцу зуба, то одно из колес установлено с перекосом (рис. 1, б).

Рис. 1. Расположение пятен контакта при проверке «на краску»

Плавность хода обычно проверяют проворотом от руки собранного механизма, с помощью динамометра, динамометрического ключа или специального приспособления.

Если зазор в зацеплении зубчатых колес не соответствует требованиям технических условий или же зубчатые колеса вращаются не плавно, происходит заклинивание передачи в отдельных местах, то определяют причину неисправности. При необходимости узел разбирают, подбирают зубчатые колеса или изготовляют новые с учетом коррекции, устраняют причину неисправности, после чего вновь производят сборку и регулировку механизма.

Следует учесть, что при нарезании зубьев зубчатых колес вносится погрешность радиального биения зубчатого венца. При монтаже зубчатых колес максимумы радиальных биений зубчатых венцов в зацеплении могут совместиться, что может нарушить плавность вращения передачи, а иногда — и к заклиниванию колес. В этом случае необходимо одно из колес повернуть на 180° по отношению к другому, что может нормализовать боковой зазор в зацеплении.

При монтаже на вал недостаточно жесткого зубчатого колеса с большим усилием может произойти деформация зубчатого венца, что отразится на работе зацепления. Такие колеса устанавливают с весьма небольшим натягом или с даже с зазором (от –0,03 до +0,04 мм для валов диаметром до 100 мм).

2. Ремонт конических зубчатых передач

В станкостроении применяют конические зубчатые колеса с прямыми, косыми и криволинейными зубьями.

Пятно контакта на поверхностях зубьев является важнейшим критерием оценки качества конической передачи. При обкатке пятно контакта должно иметь длину, равную 1/2 длины зуба для прямозубых колес и 1/2 –1/4 длины зуба для спиральных конических колес. Пятно контакта должно иметь отрыв от головки и ножки зуба, а для бочкообразных и спиральных зубьев — от носка и от пятки зуба.

Пятно контакта влияет на плавность и бесшумность работы конических колес. Более целесообразно осуществлять так монтаж колес, чтобы они касались ближе к тонким концам зубьев. При этом тонкие концы зубьев более податливы к деформации, что увеличивает площадь контакта при взаимной приработке.

При подборе пары находят наилучшее положение шестерни и создают боковой зазор за счет изменения монтажного размера колеса. Фактический монтажный размер маркируют на торцах зубьев шестерни, а фактический боковой зазор — на зубьях колеса, кроме того, на зубьях колеса маркируется порядковый номер пары.

При монтаже колес шестерню устанавливают по маркированному монтажному расстоянию, а колесо — по боковому зазору.

Регулируемые колеса устанавливают путем пригонки компенсаторов или при помощи регулировочных гаек.

Для обеспечения правильной работы конической передачи необходимо выполнение следующих условий при сборке:

- оси отверстий зубчатых колес должны совпадать с осью начальных конусов и не иметь перекосов;

- оси отверстий в корпусе должны лежать в одной плоскости, пересекаться в определенной точке, под требуемым углом.

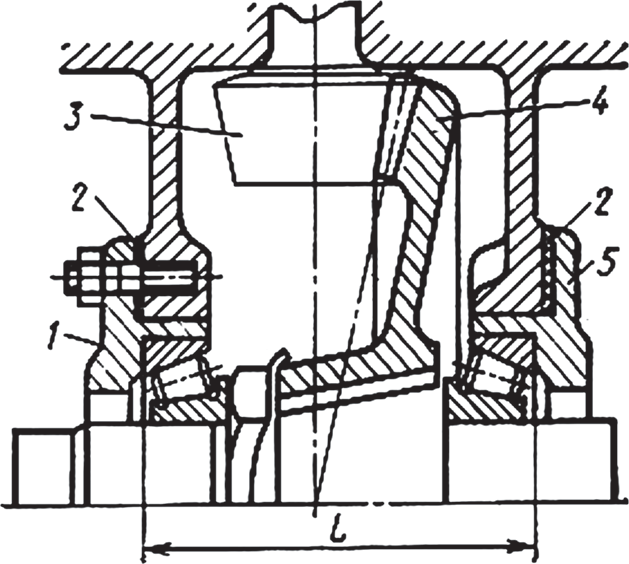

Если при регулировке осевого положения зубчатых колес в конической передаче также необходимо произвести регулировку осевого зазора у конических подшипников опор (рис. 2), то сначала регулируют осевой зазор у конических подшипников, используя набор прокладок 2 между стаканами 1 и 5 и корпусом в обеих опорах. Затем, оставляя общую толщину прокладок неизменной, перераспределением их числа между обеими опорами добиваются правильного положения колеса 4 относительно шестерни 3.

Рис. 2. Регулировка осевого положения колес конической передачи и подшипниковых опор

Для нерегулируемых передач большое значение имеет обеспечение совпадения вершин делительных конусов обоих колес. Значение смещения вершины определяется как осевое смещение колеса при монтаже в передаче относительного его положения, соответствующего наилучшим условиям его зацепления с парным колесом.

Затем необходимо проверить боковой зазор в зацеплении конических колес. Контроль осуществляется аналогично контролю цилиндрических колес.

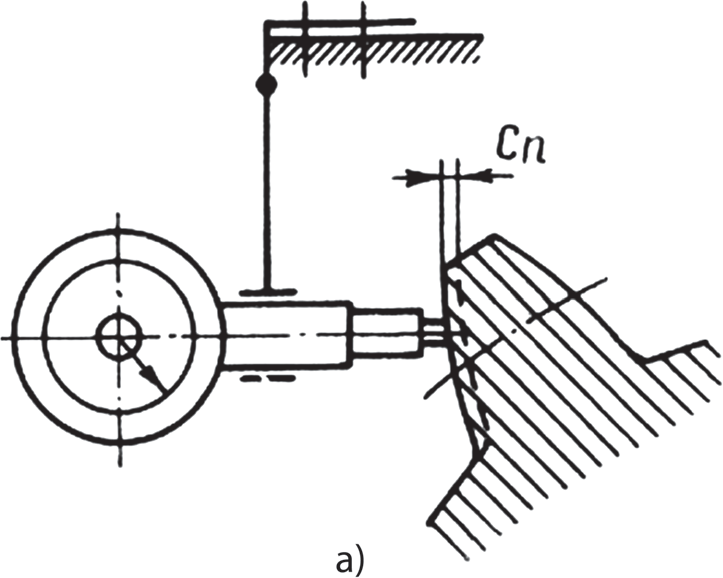

3. Ремонт червячных передач

Для червячных передач должен быть установлен наименьший гарантированный боковой зазор в зависимости от межосевого расстояния. Величину бокового зазора Сn можно замерить индикатором (рис. 3, а). Движок индикатора устанавливают перпендикулярно боковой поверхности одного из зубьев и снимают его показания при покачивании червячного колеса вдоль насколько позволяет зацепление с неподвижным червяком. Увеличить боковой зазор можно подшабровыванием нерабочей стороны зубьев колеса.

Монтаж червячных зубчатых колес на валах и проверку их осуществляют так же, как монтаж и проверку цилиндрических и конических зубчатых колес.

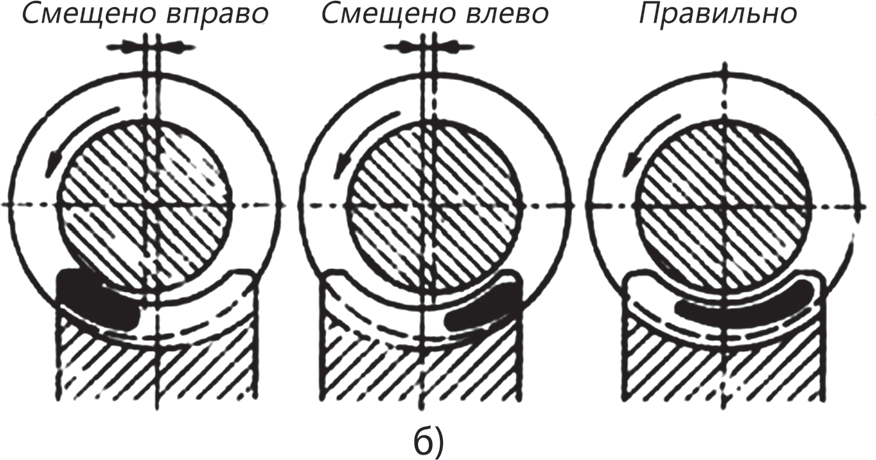

Рис. 3. Схема проверки: а — величины бокового зазора; б — расположения пятен контакта «по краске»

При сборке червячной передачи необходимо обеспечить совпадение средней плоскости колеса с осью червяка в пределах допускаемых отклонений.

Положение оси червяка относительно средней плоскости червячного колеса проверяют «на краску» (рис. 3, б). Краску наносят на винтовую поверхность червяка, после чего вводят его в зацепление с зубчатым колесом. Последующим поворотом червяка достигается получение отпечатков на зубьях червячного колеса, по характеру которых судят о качестве зацепления.

Прилегание рабочей стороны зубьев колеса к виткам червяка должно быть равномерным с распределением касания по всей рабочей высоте вдоль зубьев колеса (рис. 3, б). При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60–70% по длине и высоте.

Источник