- Ремонт дефектных участков сваркой

- Ремонт дефектных участков сварных швов при строительстве резервуаров

- Исправление дефектов сварки — распространенные методы

- Разновидности сварочных ошибок

- Причины возникновения дефектов

- Наружные изъяны

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Классификация по геометрии

- Трещины

- Полости и поры

- Твёрдые включения

- Несплавления и непровары

- Нарушение формы шва

- Прочие дефекты

- 1. Исправление наружных и внутренних дефектов

- Внутренние дефекты

- Горячие либо холодные трещины

- Классификация по механизму образования

- Холодные трещины

- Горячие трещины

- Способы устранения дефектов сварных швов

- Заключение

- Подведем итоги

Ремонт дефектных участков сваркой

Ремонт сварных соединений

Ремонт сварных соединений включает в себя операции по выявлению дефектов, подготовку дефектных мест под заварку и сам процесс сварки. Способы определения дефектов см. в табл. 9. Подлежащие восстановлению детали подвергают определенной подготовке. Замасленные детали «вываривают» в горячем растворе каустической соды, затем промывают теплой водой. Поверхности деталей обрабатывают также органическими растворителями (керосином и др.), очищают пескоструйным методом, зачищают напильником, а затем тщательно осматривают.

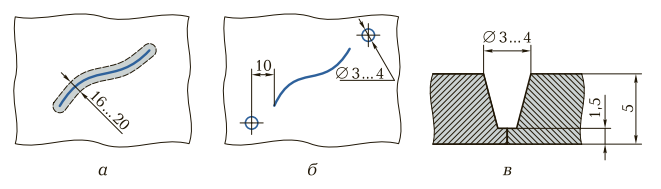

При наличии трещин детали подготавливают к заварке следующим образом. После очистки поверхности у концов трещины сверлят отверстия диаметром 3. 3,5 мм, чтобы трещина не распространялась дальше (рис. 48, а). По всей длине трещины прорубают вручную или выполняют на станке фаску (рис. 48, б). Если толщина детали превышает 12 мм, фаску снимают с обеих сторон (рис. 48, в). Иногда для большей прочности сварного шва вдоль трещины устанавливают несколько шпилек (рис. 48, г). Заваривают трещину с помощью дуговой или газовой сварки.

Мелкие трещины на неответственных местах устраняют короткими поперечными сварными швами, которые, охлаждаясь, стягивают трещину. Трещины на деталях из алюминиевых сплавов разде-лывают до получения канавки глубиной и толщиной до 3 мм (трещины на деталях толщиной до 10 мм не разделывают).

При ремонте деталей приваркой накладок поверхность вокруг трещины зачищают. Между краями накладок и трещиной должно быть 25. 30 мм (рис. 48, д).

Рис. 48. Схема подготовки деталей к заварке трещин:

а — сверление отверстий; б и в — образование фаски; г — установка шпилек; д — подготовка к приварке накладок; b — толщина детали, мм

Источник

Ремонт дефектных участков сварных швов при строительстве резервуаров

6.17.1 Ремонт дефектных участков сварных швов резервуаров и других резервуарных конструкций выполняют при наличии в них недопустимых дефектов, выявленных по результатам неразрушающего контроля качества сварных соединений.

6.17.2 При выполнении ремонтных работ следует применять ручную дуговую сварку электродами с основным видом покрытия. Механизированные методы сварки в защитных газах или порошковой проволокой следует применять для выполнения ремонтов с протяженностью швов более 200мм.

6.17.3 Выбор сварочных материалов для выполнения сварочных работ производят из условия обеспечения равнопрочности металла элементов конструкции и сварного соединения.

6.17.4 Ремонт сварных соединений следует выполнять в соответствии с требованиями настоящего раздела и технологических карт ремонта сварных соединений, подтвержденных результатами аттестации технологии сварки.

6.17.5 Сварочные работы допускается выполнять при температуре воздуха до минус 40 °С.

6.17.6 При скорости ветра свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий (палаток) запрещается.

6.17.7 Сварочные работы на конкретном шве от начала и до конца выполняет один сварщик.

6.17.8 Технология ремонта дефектных участков зависит от типа дефекта и классифицируется по следующим видам:

— вид 1 – ремонт поверхностных дефектов в облицовочном слое шва;

— вид 2 – ремонт дефектов угловых, тавровых и нахлесточных соединений с выборкой шва (частичной или полной);

— вид 3 – ремонт дефектов стыковых соединений с частичной выборкой шва;

— вид 4 – ремонт дефектов стыковых соединений с полной выборкой шва (сквозным пропилом).

6.17.9 При обнаружении в сварных швах или в зоне термического влияния трещин любого вида сварку следует остановить до выяснения причин их образования. Сварку разрешается возобновить только после принятия мер, исключающих образование трещин.

6.17.10 Дефектные участки сварных швов удаляются механическим способом (шлифмашинкой). Допускается удалять дефекты воздушно-дуговой строжкой с обязательной последующей обработкой поверхности механическим способом. Запрещается выправлять дефекты сваркой.

6.17.11 Исправляемый участок после выборки следует проконтролировать визуально для проверки полноты удаления дефекта.

6.17.12Ремонт поверхностных дефектов в облицовочном слое шва должен проводиться путем последовательной зачистки всего усиления на ремонтируемом участке шва до удаления дефекта с последующим выполнением нового облицовочного слоя ручной дуговой сваркой. Ремонт шва, выполненного автоматической сваркой, выполняется ручным дуговым или механизированным методом.

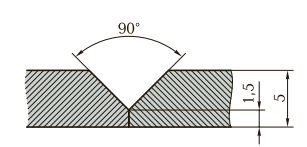

6.17.13При выборке дефектов форма разделки кромок в зоне удаления дефектного участка должна быть максимально приближена к исходной. При выполнении ремонта со сквозным пропилом двухсторонних швов производится двухсторонняя выборка дефектного участка. При этом зазор должен составлять от 2,5 до 4 мм, притупление – от 1,5 до 2,5 мм. Двухсторонние ремонтные швы должны выполняться ручной дуговой сваркой или механизированными методами сварки. Схема подготовки кромок и схема выполнения ремонтных слоев должны быть приведены в операционной технологической карте на ремонт конкретного сварного соединения.

6.17.14 Подготовка к ремонту дефектных участков сварных соединений осуществляется следующим образом:

— по результатам неразрушающего контроля отмечают на соединении место расположения и тип дефекта. Место ремонта и номер ремонтируемого соединения должны быть указаны дефектоскопистом;

— разметку дефектного участка под вышлифовку производят маркером. Для гарантированного удаления всей дефектной зоны длина участка вышлифовки должна быть больше длины дефекта не менее чем на 20 мм в каждую сторону.

6.17.15 При выполнении ремонтных работ по устранению дефектов сварных соединений следует произвести предварительный подогрев зоны ремонта независимо от температуры окружающего воздуха. Перед началом сварки первого ремонтного слоя температура металла должна быть не менее 100 +30 °С. Предварительный подогрев должен проводиться с обязательным контролем температуры. Температура подогрева должна измеряться не менее чем в трех точках по длине шва.

6.17.16 Дефекты, обнаруженные в сварных швах при визуальном контроле, следует устранять следующими способами:

— подрезы глубиной до 0,5 мм зачистить с обеспечением плавного сопряжения шва с основным металлом;

— подрезы глубиной более 0,5 мм обработать шлифмашинкой с выборкой канавки на глубину до 2 +1 мм для обеспечением полного удаления дефекта. Подобрать режим сварки на пробных образцах, исключающий образование подреза. Заварить зону дефекта в два слоя. Зачистить зону подварки с обеспечением плавного сопряжения шва с основным металлом;

— усиление сверх допустимых норм на участках шва зачистить до получения требуемого значения;

— заниженный катет или ослабленный сечением шов необходимо зачистить и подварить до получения размеров шва, предусмотренного ПД;

— наружные поры зачистить до полного удаления пористости и произвести сварку. Зачистить шов на отремонтированном участке до плавного перехода шва к основному металлу;

— грубую чешуйчатостью зачистить до получения гладкого шва;

— незаплавленные кратеры зачистить на длине 50 мм и подварить. Поверхность шва в зоне ремонта зачистить шлифмашинкой;

— все ожоги поверхности основного металла сварочной дугой следует зачистить абразивным инструментом на глубину не более 0,5 мм.

6.17.17 Ремонт дефектных участков швов, выявленных физическими методами контроля, следует проводить в соответствии с операционными технологическими картами. При этом, в зависимости от глубины расположения дефекта, должно быть принято оптимальное решение о том, с какой стороны должна быть выполнена разделка кромок в зоне удаления дефектного участка шва и дана схема его разметки, гарантирующая полное удаление дефектной зоны. Для оценки полноты удаления дефектной зоны следует использовать цветную дефектоскопию.

6.17.18 В процессе сварки ремонтных швов следует контролировать межслойную температуру, которая должна быть не менее 50 °С. В случае остывания зоны сварки следует выполнять сопутствующий межслойный подогрев до 100 +50 °С.

6.17.19 Участки шва после ремонта следует накрыть теплоизолирующими поясами для медленного и равномерного охлаждения до полного остывания.

Технология сварки при ремонте резервуаров

Общие положения

7.1.1 При ремонте металлоконструкций резервуаров следует применять следующие методы сварки:

— механизированную сварку проволокой сплошного сечения в среде защитных газов;

— механизированную сварку самозащитной порошковой проволокой;

— механизированную сварку порошковой проволокой в углекислом газе или смесях газов на основе аргона;

— автоматическую сварку под флюсом;

— ручную дуговую сварку.

7.1.2 Ремонт резервуаров должен проводиться на основании результатов их диагностирования, заключения экспертизы промышленной безопасности и разработанной в соответствии с ними ПД.

7.1.3 При разработке ПД и ремонте резервуаров следует выполнять требования настоящего документа и других НД ОАО «АК «Транснефть», а также действующей на момент производства работ, документации, регламентирующей выполнение сварочных работ на резервуаре.

7.1.4 Ремонт резервуаров должен выполняться в соответствии с ПД на ремонт резервуара. ПД разработанная специализированной организацией и утвержденная главным инженером ОСТ. ПД на ремонт резервуара (далее – проект ремонта) должен включать в себя ППР, выполненный в соответствии с требованиями РД-23.020.00-КТН-079-09, НД о разработке ППР на строительство, техническое перевооружение, реконструкцию и капитальный ремонт объектов магистральных нефтепроводов.

Конкретные технологические операции по сборке и сварке при ремонте резервуаров должны выполняться в соответствии с технологическими картами, разрабатываемыми исполнителем работ на основе требований ППР, настоящего документа и типовых операционных технологических карт, приведенных в приложениях В и Г настоящего документа.

7.1.5 До начала выполнения ремонта (реконструкции) резервуара должен быть разработан и утвержден план организационно-технических мероприятий по выводу резервуара из эксплуатации, его зачистке и проведению работ по обследованию и ремонту (реконструкции). Резервуар должен быть отключен от трубопроводов с установкой заглушек на приемо-раздаточные патрубки. После зачистки резервуара от остатков продукта, пропарки и вентиляции следует установить ограждения зоны производства работ с обозначающими предупредительными знаками, установленной формы по ГОСТ 23407 и получить разрешение на производство огневых работ в каре резервуара. Люки колодцев, расположенных в каре, должны быть загерметизированы.

7.1.6 Транспортирование и складирование деталей для ремонта и усиления конструкции резервуара следует производить способами, исключающими возможность их деформации и повреждений. Конструкции рекомендуется складировать в зоне ремонтных работ на заранее подготовленной площадке, соблюдая технологическую последовательность (очередность) подачи их в монтаж.

7.1.7 Зона ремонтных работ должна быть обеспечена противопожарными средствами, технической водой, электроэнергией для работы механизмов, сварочного и другого оборудования, а также освещением.

7.1.8 При изготовлении ремонтных деталей или заменяемых конструктивных элементов в соответствии с проектом ремонта должны учитываться требования

НД.

7.1.9 При выборе сварочных материалов и сварочного оборудования для производства сварочных работ при ремонте резервуаров следует руководствоваться требованиями 5.6.

7.1.10 Все трещины, выявленные при диагностировании резервуара, независимо от их происхождения и расположения, следует устранять методом замены дефектного участка.

7.1.11 Запрещается установка на стенке резервуара заплат всех видов, постоянных ребер жесткости и других, нерегламентированных настоящим документом и другими НД, конструктивных элементов. Все ранее установленные на стенках резервуаров заплаты и накладные элементы, не предусмотренные проектом работ, должны быть удалены, а места их крепления к стенке зашлифованы и проконтролированы.

7.1.12 Контроль качества сварочно-монтажных работ при капитальном ремонте (или реконструкции) резервуара обеспечивается пооперационным контролем с ведением журнала, оформленного в соответствии с приложением Д.

7.1.13 Методы и объемы неразрушающего контроля и критерии приемки сварных соединений должны соответствовать проекту на ремонт (или реконструкцию) резервуара, разработанной в соответствии с настоящим документом по технологии неразрушающего контроля сварных соединений при строительстве и ремонте резервуаров в соответствии с частью 2 настоящего документа.

7.1.14 В процессе выполнения сварочных работ при ремонте резервуаров необходимо строго соблюдать указания ППР и настоящего документа по мерам безопасности при выполнении огневых работ в резервуарном парке.

Источник

Исправление дефектов сварки — распространенные методы

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

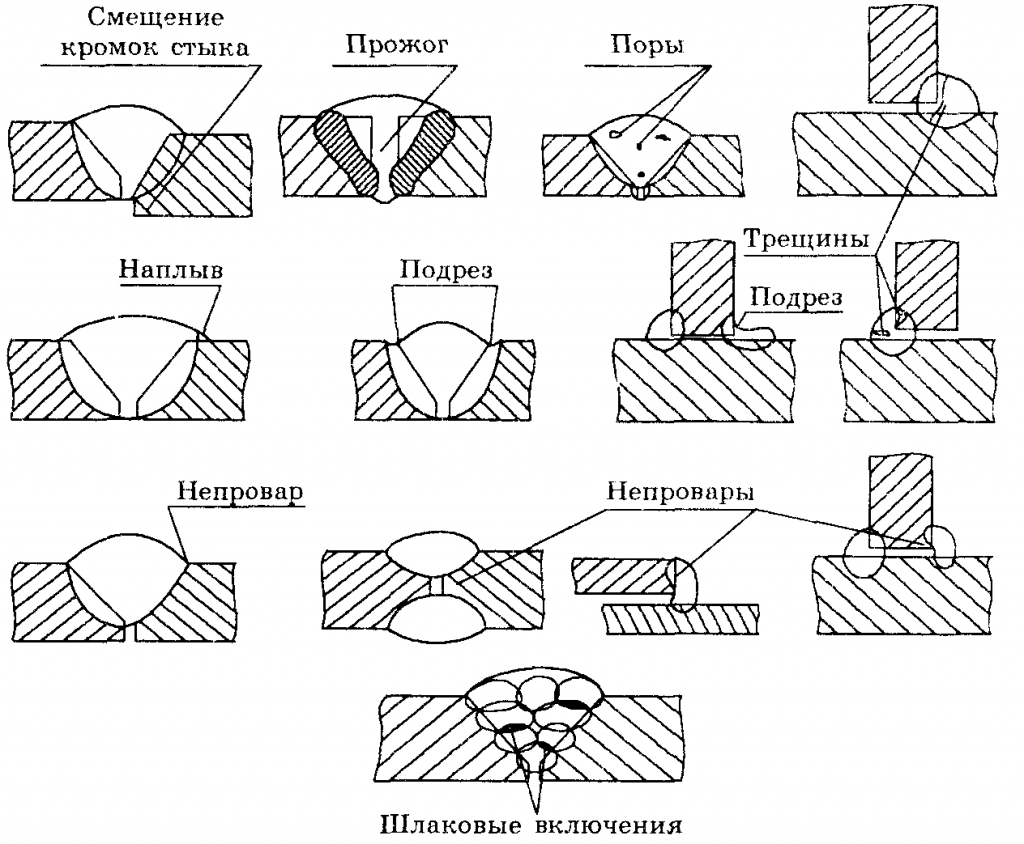

Разновидности сварочных ошибок

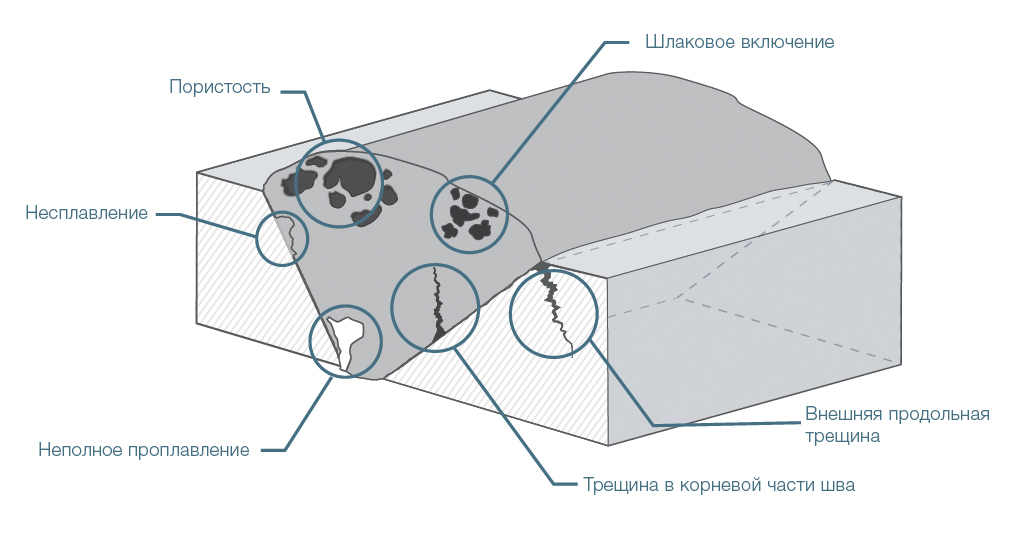

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

- Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

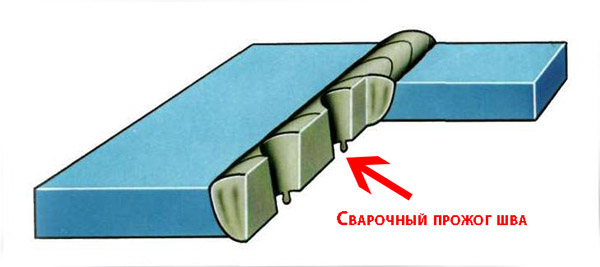

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения», а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», которые соответствуют стандарту ISO 6520.

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

Зоны сварного соединения:

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями.

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

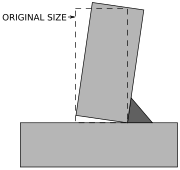

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

- естественная склонность структуры металла, например, мартенситной

- присутствие в структуре металла водорода (водородное охрупчивание)

- значительный (−100 до +100 °С) диапазон рабочих температур

- высокая жёсткость конструкции соединений

- ошибки в выборе технологии сварки

- снижение объёма провоцирующих примесей (сера, фосфор и др.) в металле свариваемых заготовок.

- снижение в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающих связь между зёрнами.

- снижение жёсткости закрепления свариваемых заготовок и конструктивной жёсткости сварного узла, препятствующих деформации элементов при остывании.

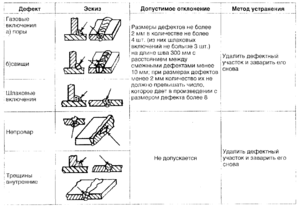

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

1. Исправление наружных и внутренних дефектов

При обнаружении недопустимых наружных или внутренних дефектов сварных соединений их обязательно исправляют. Наружные дефекты вышлифовывают с обеспечением плавных переходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась минимально допустимая толщина детали. Удаление дефектов с обратной стороны шва производится по всей его длине заподлицо с основным металлом.

Если в процессе механической обработки (вышлифовывания) не удалось полностью исправить наружные дефекты, то их следует полностью устранить как недопустимые внутренние дефекты.

Подповерхностные и внутренние дефекты (дефектные участки) в соединениях из алюминия, титана и их сплавов исправляют только механическим способом — вышлифовыванием абразивным инструментом, обработкой резанием или вырубкой с последующим зашлифовыванием. В ряде случаев в конструкциях из стали допускается удаление дефектных участков воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки абразивными инструментами. Детали из углеродистых и кремнемарганцовистых сталей необходимо зашлифовывать до полного удаления следов предыдущей обработки.

Исправлять дефекты подваркой в зоне выборки (рис. 1) в сварных соединениях, подлежащих обязательной термической обработке и выполненных из легированных и хромистых сталей, следует после высокого (при температурах 450 … 650 °С) их отпуска (промежуточного или окончательного) за исключением отдельных случаев, оговоренных в технологической документации.

Рис. 1. Форма разделки шва при выборке внутреннего дефекта

При исправлении дефектных участков целесообразно соблюдать определенные условия. Длина исправляемого участка должна быть на 10 … 20 мм больше длины дефекта с каждой стороны. Ширина выборки должна быть такой, чтобы ширина шва, получаемого после подварки, не превышала его двойную исходную ширину. Форма и размеры подготовленной под подварку выборки должны обеспечивать возможность надежного провара. Поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев. При подварке дефектного участка следует перекрывать прилегающие участки основного металла.

В сварных швах со сквозными трещинами перед подваркой требуется зачистить поверхности детали вдоль трещины (рис. 2, а) и просверлить отверстия на расстоянии 10 мм от концов этой трещины (рис. 2, б) в целях предотвращения ее распространения. Затем нужно произвести разделку трещины в соответствии с рис. 2, в, после чего проварить дефектный участок на полную глубину.

Подварку дефектного участка осуществляют одним из способов сварки плавлением (ручной дуговой, дуговой в защитном газе и т. д.).

Исправленные швы сварных соединений следует повторно проконтролировать в соответствии с требованиями, предъявляемыми к качеству конструкции.

Рис. 2. Схемы подготовки сквозной трещины к подварке: а — зачистка поверхности детали вдоль трещины; б — сверление отверстий на расстоянии от концов трещины; в — разделка сквозной трещины

Если при этом вновь будут обнаружены дефекты, то их необходимо повторно исправить с соблюдением определенных требований. Число исправлений одного и того же дефектного участка, зависящее от категории ответственности конструкции, как правило, не превышает трех.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Классификация по механизму образования

Холодные трещины

Остаточные напряжения могут уменьшить прочность основного металла и привести к его разрыву с образованием холодных трещин. Для снижения появления подобных дефектов используют различные технологические приёмы, например, сварка прерывистым швом, многопроходная сварка.

К основным причинам склонности к холодным трещинам относят следующее:

Горячие трещины

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны. Они возникают в твердо-жидком состоянии в процессе кристаллизации и при высоких температурах в твёрдом состоянии. Располагаются по границам зёрен.

Горячие трещины в основном обусловлены действием двух факторов: наличием жидких прослоек между зёрнами металла в процессе кристаллизации и усадочными деформациями. В процессе затвердевания происходит перемещение примесей и шлаков в межзёренные пространства, что снижает деформационную способность шва и околошовной зоны. Неравномерность усадки шва и основного металла при охлаждении вызывает внутренние напряжения и, как следствие, появление микро- и макроскопических трещин.

К снижению образования горячих трещин приводят следующие технологические приёмы:

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Подведем итоги

Дефекты сварочных швов возникают при нарушении технологии сварки и ставят под угрозу стабильность сварочного шва и функциональность всей металлоконструкции.

По этой причине уважающему себя мастеру важно выучить основные дефекты швов ‒ появления пор, наплывов, прогаров и т.п ‒ и причины их образования при сварочном процессе.

Это позволит подобрать максимально эффективное решение для устранения недостатков соединений при точечной сварке, использовании лазера, электрической дуги, аргона и т.п.

Источник

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.