Ремонт деталей механизмов вращения

РЕМОНТ ВРАЩАЮЩИХСЯ МЕХАНИЗМОВ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

3.1. РЕМОНТ СБОРОЧНЫХ ЕДИНИЦ ВРАЩАЮЩИХСЯ МЕХАНИЗМОВ

3.1.1. Ремонт прессовых соединений теплотехнического оборудования

Широко применяющиеся в современной технике прессовые соединения деталей являются одним из основных видов неподвижных соединений. Почти в каждом механизме и каждой машине имеются прессовые соединения, отличающиеся друг от друга лишь деталями.

Во вращающихся механизмах теплотехнического оборудования котельных цехов прессовые соединения используют при посадке подшипников качения на валы, установке различных втулок и т.д. Широко распространены также прессовые соединения в сочетании со шпоночными, например соединения полумуфт, ступиц, маховиков, зубчатых и червячных колес с валами.

При использовании прессовых соединений обеспечивается точное совпадение центров соединяемых деталей и необходимая прочность соединения. Преимуществом прессовых соединений перед другими видами неподвижных соединений (на резьбе, болтах, сварке и др.) является простота изготовления, сборки, разборки и отсутствие лишних деталей.

Общий случай прессового соединения — соединение втулки с валом. Посадка втулки на вал может быть трех видов: с натягом, с зазором и переходная.

При посадке с натягом диаметр вала больше диаметра отверстия; чтобы посадить втулку на вал, надо приложить усилие или нагреть ее.

При посадке с зазором наименьший предельный размер отверстия втулки всегда больше наибольшего предельного размера вала и между валом и отверстием имеется зазор, который определяется заданной посадкой.

В переходных посадках в зависимости от соотношения допусков на размер отверстия и вала может быть как натяг, так и небольшой зазор. Если, например, отверстие изготовлено с максимальным плюсовым допуском, а вал – с максимальным минусовым, в соединении будет зазор. И, наоборот, если в отверстии максимальный минусовый допуск, а на валу максимальный плюсовой, то в соединении образуется натяг.

Чтобы правильно осуществить при ремонте прессовое соединение, измеряют с возможной точностью диаметры отверстия и вала и определяют натяг, от которого зависит усилие запрессовки.

Если фактический натяг значительно превышает средние значения, его уменьшают до нормального значения, обрабатывая одну из сопрягаемых деталей на станке или вручную. Увеличивают диаметр отверстия или уменьшают диаметр вала на десятые или сотые доли миллиметра шлифованием.

Перед сборкой прессового соединения проверяют шероховатость сопрягаемых поверхностей, размеры шпоночных соединений и форму торцевых кромок. Сопрягаемые поверхности должны быть обработаны, а сопрягаемые детали смазаны. При сборке деталей небольших размеров используют молоток или кувалду. Чтобы не испортить детали, удары наносят через прокладки из мягких материалов или применяют молотки и кувалды со сменными бойками, выполненными из дерева, пластмассы, свинца, меди. При запрессовке ударами возможны перекосы, поэтому принимают необходимые меры предосторожности.

Использование механических или гидравлических прессов улучшает качество запрессовки и позволяет выполнять прессовые соединения деталей любых размеров и массы с любой посадкой.

При сборке прессовых соединений нагревом шероховатость деталей и обработка кромок должны быть такими же, как и при механической сборке. Этот способ применяют для сборки деталей любых размеров и массы. Охватывающую деталь нагревают в горячем масле, печах, горнах, а в отдельных случаях – горелкой или паяльной лампой. Температура нагрева охватывающей детали определяется натягом. Недостаточный нагрев может привести к преждевременному схватыванию и затруднениям при сборке. Запрессовка нагретой детали должна производиться как можно более быстро.

Детали небольшого диаметра нагревают равномерно, так как увеличение размеров при нагревании идет от центра по радиусам. При посадке больших деталей, имеющих между ступицей и ободом массивный диск, нагрев начинают с обода и постепенно перемещают к ступице. Если начинать нагрев со ступицы, диск и обод будут препятствовать расширению ступицы от центра, а так как металл ступицы расширяется, то возможно уменьшение отверстия вместо его увеличения.

Во всех случаях охватывающую деталь необходимо насаживать до упора, указанного в чертежах. После насадки на вал маховиков, полумуфт, зубчатых колес, ступиц необходимо проверять торцевое и радиальное биения.

Шпоночные соединения применяют в тех случаях, когда необходимо передать вращающий момент с одной детали на другую, например: с полумуфты (шестерни) на вал, с вала на полумуфту (шестерню) или с вала на ступицу рабочего колеса вентилятора или дымососа.

В механизмах котельных цехов используют преимущественно шпоночные соединения двух видов: напряженные, создаваемые клиновыми шпонками, и ненапряженные, создаваемые призматическими шпонками. Соединения с клиновыми шпонками кроме вращающего момента могут передавать осевой момент, а соединения с призматическими шпонками — только вращающий момент.

Клиновую шпонку и паз в насаживаемой на вал детали выполняют с уклоном одной грани, являющейся рабочей поверхностью шпонки. Шпонка имеет вид клина и забивается в клинообразный паз, создавая натяг за счет смещения оси насаживаемой детали по отношению к оси вала на расстояние посадочного зазора.

Клиновая шпонка (рис. 3.1, а) должна плотно прилегать к дну паза вала и втулки и иметь зазоры по боковым граням. Уклоны рабочей поверхности шпонки и паза втулки должны совпадать. В этом случае не будет зазора с обоих торцов шпонки, когда она будет забита до отказа. Точность посадки шпонки проверяют щупом с обеих сторон ступицы.

Боковые зазоры между стенками паза и шпонкой ( b 1 – b ) не должны превышать 0,35 мм при ширине шпонки 12 –13 мм и 0,6 мм при ширине шпонки 60–100 мм. Уклон рабочей плоскости клиновой шпонки и паза в ступице выполняют равным 1 : 100.

Призматические шпонки не нарушают соосности (совпадения осей) вала и насаживаемой детали и обеспечивают хорошее центрирование сопрягаемых деталей. Они позволяют осуществлять как неподвижные соединения, так и подвижные (скользящие). Во втором случае шпонку закрепляют на валу или в ступице винтами.

В отличие от соединений с клиновыми шпонками при посадке призматической шпонки (рис. 3.1, б) в пазы вала и ступицы боковых зазоров не должно быть, а радиальный зазор обязателен. Отсутствие боковых зазоров и наличие радиального проверяют щупом с обоих торцов шпонки. В собранном соединении радиальный зазор k должен быть приблизительно 0,3 мм при диаметре вала 25 –90 мм; 0,4 мм – при диаметре 90 –170 мм; 0,5 мм – при диаметре 170 мм и более.

Рис. 3.1. Соединения с клиновой (а) и призматической (б) шпонками

Прессовые соединения стараются разбирать по возможности реже. При сборке и разборке соединений изменяются размеры посадочных мест, что ведет к уменьшению натягов, увеличению зазоров и изменению характера посадки.

Прессовые соединения разбирают механическим способом, применяя выколотки или стяжные скобы. Для разборки более крупных деталей используют стяжные скобы.

Разборку деталей большого диаметра, посаженных с большим натягом, производят гидравлическими съемниками, в которых усилие создается или специальным гидравлическим домкратом, являющимся частью съемника, или серийным грузоподъемностью 100 или 200 т, устанавливаемым в съемник.

Для того чтобы облегчить разборку прессового соединения, охватывающую деталь нагревают паяльными лампами или ацетиленовыми горелками. Так же, как и при сборке прессовых соединений, нагрев крупных охватывающих деталей при разборке начинают с наружных поверхностей и по мере прогрева приближают к внутренним поверхностям (центру).

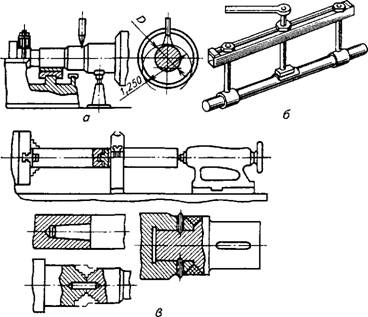

При выпрессовке подшипника качения с вала его внутреннюю обойму поливают горячим маслом. Чтобы облегчить выпрессовку подшипника из корпуса, корпус прогревают горячим воздухом или паром. Приспособления для снятия подшипника качения с вала показаны на рис. 3.2, а–в.

Рис. 3.2. Приспособления для снятия подшипника с вала с помощью разъемного кольца и четырех стяжных болтов (а), разъемного кольца и винтового съемника (б) и винтового съемника (в):

1 – вал, 2 – подшипники; 3 – разъемное кольцо, 4 – стяжной болт, 5 – траверса, 6 – отжимной винт, 7 – соединительный болт кольца, 8 – захват

Как и при установке подшипников, усилия для выпрессовки должны передаваться на ту обойму, которая посажена с натягом. Нельзя ударять молотком по обоймам, телам качения, сепаратору и передавать усилия на сепаратор и тела качения.

Источник

Ремонт вращающихся механизмов

3.9.1. Подготовку к ремонту вращающихся механизмов следует осуществлять согласно условиям производства работ, указанным в наряде. Механизм должен быть остановлен, напряжение с электродвигателя и электроприводов арматуры снято, питающий кабель электродвигателя заземлен в соответствии с «Правилами техники безопасности при эксплуатации электроустановок потребителей» и соединительная муфта расцеплена.

Штурвалы приводов управления арматурой следует запереть на замок с помощью цепей или других устройств и приспособлений.

На отключенных приводах и пусковом устройстве механизма должны быть вывешены знаки безопасности, запрещающие подачу напряжения и оперирование запорной арматурой, а на месте производства работ — знак безопасности «Работать здесь!»

3.9.2. При выводе в ремонт вращающихся механизмов с электроприводом снятие напряжения с электродвигателя и электроприводов арматуры должен производить электротехнический персонал.

3.9.3. Непосредственно перед разборкой насоса следует убедиться в правильности его отключения от трубопроводов, полном отсутствии давления, а также плотности запорной арматуры.

При неплотности отключающей арматуры должны устанавливаться заглушки.

3.9.4. Перед пуском вращающегося механизма, в том числе и перед опробованием, должна быть собрана муфта сцепления, установлены все ограждения движущихся частей, сняты знаки безопасности, убран инструмент и материалы и выведены люди с места работ.

Источник

Ремонт деталей передач вращательного движения

Подшипники скольжения. Износ трущихся поверхностей подшипников скольжения приводит к нарушению геометрических форм, появлению рисок, трещин, задиров, частичного и полного выплавления подшипникового сплава в результате неудовлетворительной смазки или проникновения пыли и песка. Дефекты устраняют различными способами в зависимости от конструкции подшипника.

При ремонте подшипников с глухими корпусами отверстия растачивают или наплавляют с последующей расточкой для запрессовки новой втулки (чугунной или бронзовой). При увеличении диаметра отверстия небольших бронзовых втулок менее чем на 1% первоначального размера их иногда ремонтируют.

Разъемные подшипники ремонтируют пришабриванием или перезаливкой их вкладышей. Бронзовые разъемные подшипники заменяют новыми. Если износ вкладышей небольшой, то удаляют регулируемые прокладки и подтягивают болты крышки подшипника. При этом вкладыши обрабатывают шабрением (начинают шабрение с нижнего вкладыша). Качество шабрения определяют по количеству отпечатков на вкладыше после прокручивания вала. Если у вкладыша такой износ, что регулировочные прокладки не позволяют добиться требуемых зазоров между верхним вкладышем и валом, вкладыш заливают заново.

Технологический процесс заливки вкладышей подшипника баббитом состоит из подготовки подшипника к заливке, лужения подшипника, подготовки баббита к заливке, заливки подшипника, обработки и контроля.

Муфты. В муфтах всех конструкций наблюдается износ шпоночных или шлицевых соединений с валом, а также деталей и частей полумуфт, передающих крутящие моменты. Если в муфте обнаружены все указанные дефекты, ее заменяют новой.

В упругих пальцевых муфтах изнашиваются посадочные места пальцев в полумуфте, резиновые кольца, а также отверстия, в которых находятся резиновые кольца. Посадочные места в полумуфте и отверстия для резиновых колец растачивают, а затем по размерам отверстий изготовляют новые упругие (резиновые) кольца и пальцы. Необходимо следить, чтобы при расточке не нарушалось центрирование отверстий под пальцы в обеих полумуфтах.

В крестовых муфтах изнашиваются поверхности и грани выступов и пазов полумуфт. При их ремонте расширяют пазы на фрезерных или строгальных станках до получения прямоугольных граней. Промежуточную деталь заменяют новой, причем выступы на торцах новой промежуточной детали должны соответствовать увеличившимся размерам пазов в полумуфтах.

В кулачковых полумуфтах изнашиваются грани и поверхности кулачков. При небольшом износе поверхностей и граней их восстанавливают фрезерованием, реже наплавляют металл перед фрезерованием. При больших износах поверхностей и граней муфту заменяют новой.

В фрикционных муфтах в основном изнашиваются трущиеся поверхности дисков и фрикционного материала. При образовании неровностей на поверхности соприкосновения с фрикционным материалом эту поверхность протачивают до ликвидации следов износа. Фрикционный материал очищают от грязи и при достаточной толщине используют в дальнейшем. Для этого под фрикционные колодки подкладывают металлические прокладки. При сильном износе фрикционный материал заменяют новым. При этом после сборки регулируют соединение фрикционного материала с сопрягаемой поверхностью.

Валы. В процессе эксплуатации наблюдаются следующие виды износов и повреждений цилиндрических валов: износ шеек, цапф, мест посадки шкивов, зубчатых колес, эксцентриков и муфт, шпоночных канавок и шлицев, повреждение резьбы на поверхности и центровых отверстий, изгиб и скручивание, поломка вала.

При износе шеек и цапф вала изменяется их геометрическая форма (в поперечном сечении вместо круга образуется овал, в продольном сечении — конус вместо цилиндра). Для определения величины овальности замеряют шейки вала во взаимно перпендикулярных направлениях в одном сечении, а конусности — в двух разных сечениях.

Изношенные шейки, цапфы, места посадки шкивов, зубчатых колес и других деталей ремонтируют, наплавляя металл электросваркой с последующей проточкой по размеру подшипника с соответствующей посадкой. При наплавлении изношенных поверхностей вала необходимо следить, чтобы не покоробился вал. Иногда используют метод уменьшения сечения вала, т. е. изношенную шейку протачивают под отверстие подшипника следующего меньшего размера. Такое уменьшение сечения вала допускается в пределах не более 5% диаметра вала.

Резьба на поверхности вала может иметь следующие дефекты: износ по диаметру, срывы резьбовых ниток, выкрашивание, забоины, вмятины и заусенцы. Эти недостатки устраняют на — плавлением металла с последующей проточкой и нарезкой новой резьбы. Если позволяет конструкция вала, испорченную резьбу удаляют и нарезают новую резьбу меньшего размера. При этом изготовляют новую сопрягаемую деталь с учетом уменьшенного размера. Небольшие забоины и задиры ликвидируют «прогонкой» резьбы леркой или резцом.

Если центровое отверстие забито или заплавлено металлом, его просверливают вновь на токарном станке. В этом случае вал

Устанавливают в люнет и центрируют по шейкам, а затем просверливают сверлом, зафиксированным в задней бабке. Погнутые валы выправляют холодным или горячим способом с помощью различных механизмов (рис. 12.6).

Рис. 12.6. Ремонт и правка вачов: а — правка вала с помощью чеканки и нажима; б — винтовой нажим для правки; в — способы ремонта поломанного вача

Прогиб валов определяют индикатором. Устанавливают вал в центре токарного станка и, медленно прокручивая, следят за показаниями индикатора.

Горячей правке подвергают валы, имеющие прогиб 0,008 длины вала, диаметром 50 мм и более. При горячей правке вал нагревают до 500—600 °С. Холодную правку выполняют вручную,, применяя винтовые скобы, прессы и домкраты. Недостатком холодной правки является восстановление прогиба в течение некоторого времени. Поэтому для снятия остаточных напряжений вал нагревают до 350-400 °С. Поломанные валы восстанавливают в

Том случае, если это целесообразно. Поломанные участки торцуют, протачивают фаски для сварки, высверливают отверстия в центре торцов, в которые вставляют штырь. Штырь является центрирующим элементом. После плотного соединения этих участков валов их сваривают. Чтобы длина вала осталась прежней, между поломанными его концами помещают кольцо из того же металла, что и вал. Толщина кольца должна быть равной величине срезанного металла при торцевании поломанных концов. Чтобы вал не покоробило во время сварки, его нагревают до 400-450 °С.

В процессе сварки вал поворачивают равномерно. При этом его устанавливают на чугунные призмы, расположенные так, чтобы не было прогиба.

Источник