Pereosnastka.ru

Обработка дерева и металла

Основными признаками неисправной работы сборочных единиц, прашения с подшипниками качения являются: повышенный шум, повышенный нагрев и неравномерность движения.

Повышенный шум является следствием повреждения тел качения подшипников, износа посадочных мест на валу и в корпусе, защемления тел качения вследствие неправильной регулировки, отсутствия смазки и др.

Повышенный нагрев может быть из-за защемления тел качения, несоосности посадочных мест подшипников на валу или в корпусе, избытка смазки, неисправности уплотнений и др.

Неравномерность вращения появляется из-за несоосности опор подшипников на валу и в корпусе, повреждения тел качения подшипников и др.

Ремонт сборочных единиц с подшипниками качения начинают с разборки, когда невозможно устранить дефекты регулировкой. Разборку выполняют при помощи съемников Промытые детали тщательно осматривают, чтобы проверить, нет ли признаков усталостного износа беговых дорожек и тел качения. Если такой износ обнаружен, то подшипник обязательно заменяют. Замене подлежат также подшипники с выкрошенными бортами, деформированными сепараторами, с ржавчиной па рабочих и посадочных поверхностях.

Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится Здесь только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками, т. е. корпусов и валов, наплавкой, хромированием, металлизацией, нанесением эпоксидного клея и другими способами. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают (прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей.

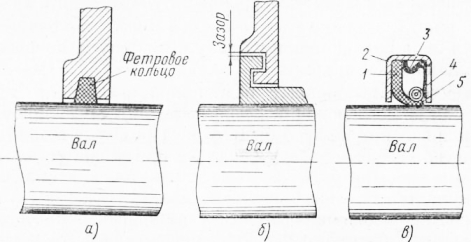

Загрязненные фетровые уплотнения (уплотнения из фетра служат для защиты подшипника от действия внешней среды, а не как препятствие против вытекания смазки) нужно хорошо промыть в чистом керосине, а изношенные заменить В этих уплотнениях войлочные и фетровые кольца (рис. 66, а) должны прилегать к шейкам вала умеренно плотно, что проверяется щупом, который не должен проходить только при толщине его 0,1 мм. Очень плотная установка кольца вызывает повышенное трение, что влечет за собой усиленный нагрев шейки вала и подшипников.

В лабиринтных уплотнениях, имеющих то же назначение, что и фетровые, должны быть кольцевые канавки со стенками без выбоин и вмятин. Нормальная величина зазора в радиальном направлении 0,3—0,6 мм, а в осевом 1,5—3 мм.

Уплотнения манжетного типа (кожаные, резиновые и др.) должны плотно охватывать вал и правильно закрепляться. Щуп толщиной 0,1 мм должен проходить между манжетой и валом с трудом. Свободное проникновение щупа в зазор свидетельствует о наличии износа.

Манжетное уплотнение показано на рис. 1, в. Манжета, изготовленная из резины или кожи, помещается в металлическом кожухе и закрепляется пружинной шайбой Кромки манжеты обжимаются пружиной, благодаря чему поддерживается постоянное и равномерное давление уплотняющей кромки манжеты на вращающийся вал. Материал манжеты для повышения износостойкости обрабатывают специальным химическим составом.

Манжетные уплотнения защищают подшипники от попадания в них посторонних частиц и препятствуют вытеканию из них смазки. Уплотнения первого вида устанавливают так, чтобы уплотняющая кромка манжеты была направлена в противоположную от подшипника сторону, в уплотнениях второго вида кромка манжеты должна быть обращена в сторону подшипника.

Рис. 1. Уплотняющие устройства подшипников качения:

а — фетровое кольцо, б — лабиринтное, в — манжетное

В ряде механизмов предусмотрено регулирование подшипниковых опор для устранения зазоров, отрицательно сказывающихся на работе оборудования.

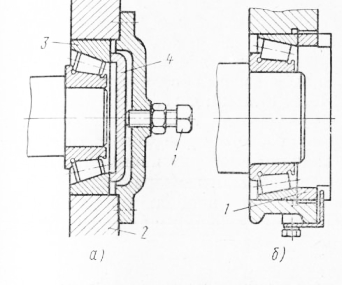

На рис. 2, а показан пример регулировки натяга конических роликоподшипников в коробках скоростей и коробках подач металлообрабатывающих станков. Болтом поджимают диск, который в свою очередь смещает наружное кольцо подшипника в корпусе; так устраняется зазор между роликами и кольцами. Есть конструкции, в которых имеется специальная гайка, предназначенная для регулирования зазора.

Регулировку осуществляют аккуратно, при этом создают умеренный натяг подшипников без заметного люфта, но исключая защемление тел качения. Проверку регулировки осуществляют вращением вала, которое должно быть относительно легким и плавным. Добившись необходимого положения, регулирующие детали закрепляют фиксаторами, предусмотренными конструкцией сборочной единицы.

К подшипникам качения шпинделей станков предъявляются высокие требования но жесткости и точности вращения. Поэтому ремонт и сборку этих сборочных единиц производят строго в соответствии с техническими требованиями.

Правильный выбор радиального зазора имеет исключительное значение для нормальной работы подшипника и сборочной единицы в целом. Если вместо зазора в подшипнике создать чрезмерный натяг и шарики или ролики после посадки подшипника на рабочее место будут слишком зажаты между кольцами, то подшипник будет нагреваться, работать с шумом и преждевременно выйдет из строя. Если, наоборот, рабочий зазор слишком велик, вал будет сильно вибрировать и работа подшипников будет сопровождаться вибрацией с характерным шумом.

Рис. 2. Регулировка натяга конических роликовых подшипников:

а — болтом, б — гайкой

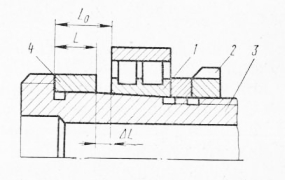

Рис. 3. Схема регулировки натяга роликового подшипника серии 3182100

Ранее рассматривался подшипник серии 3182100. Такие подшипники имеются в шпиндельных сборочных единицах многих современных станков. По мере износа тел качения этих подшипников увеличение радиального зазора компенсируют регулировкой. Посадочные места шпинделя под подшипники этой серии обрабатывают по конусным калибрам и проверяют по краске, а также обеспечивают прилегание не менее 85% поверхности, шероховатость не ниже 7—8 -го классов и радиальное биение не более мкм.

При монтаже этих подшипников перемещают внутреннее кольцо до плотного соприкосновения с конической поверхностью шпинделя 3, затем замеряют мерными плитками расстояние от бурта шпинделя до торца кольца (величина L„) и при помощи динамометра проверяют радиальный зазор.

Высоту дистанционного кольца делают в соответствии с расчетным перемещением AL, необходимым для устранения или уменьшения радиального зазора. После этого кольцо (при ремонте его делают разъемным) устанавливают на место и гайкой доводят кольцо До плотного соприкосновения с торцом кольца.

Качество регулировки проверяют динамометром. В случае когда роль дистанционного кольца выполняет гайка, зазор между нею и внутренним кольцом подшипника устанавливают по щупу, а затем дожимают кольцо до упора в гайку.

Для шпинделей универсальных станков с верхней частотой вращения до 2000 об/мин рекомендуется регулировать подшипники таким образом, чтобы посадочный радиальный зазор не превышал 0,005 мм.

Не допускается регулировать подшипник при значительном ослаблении гайки, ориентируясь только по радиальному зазору, потому что при этом трудно установить расчетный зазор или натяг, так как при дожатии появляется скачкообразное перемещение кольца по конической поверхности, исключающее плавное увеличение диаметра кольца.

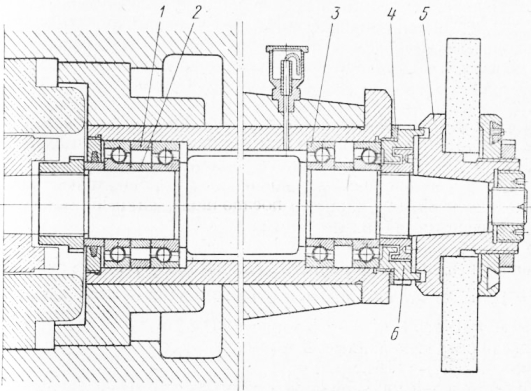

На рис. 4 изображены подшипниковые опоры шпинделя плоскошлифовального станка. Задняя опора — сдвоенный комплект радиально-упорных шариковых подшипников, установленных с натягом при помощи промежуточных колец и разной высоты.* Для регулирования натяга разбирают шпиндель Затем собирают заднюю опору на оправке или на шейке шпинделя без промежуточного кольца. Далее производят замер одновременно при помощи двух одинаковых блоков мерных плиток, которые располагают между внутренними торцами наружных колец подшипников. Точность замера 0,005 мм. Разность между размерами плиток и кольца / составит неполную разность размеров колец и по высоте, которая достигается шлифованием торцов. Непараллельность торцов колец допускается в пределах 0,005 мм.

В подшипниках передней опоры шпинделя натяг регулируют шлифованием упорного кольца. Чтобы вынуть это кольцо, снимают головку и отвинчивают гайку.

Затем гайку завинчивают на место, при этом вращают шпиндель от пуки. Заметно притормозив шпиндель, затяжку гайки прекращают и измеряют щупом зазор между буртом гайки и корпусом в трех-четырех местах. За действительную величину зазора принимают среднее арифметическое от сумм трех-четырех измерений. Кольцо шлифуют в соответствии с величиной зазора, устанавливают на место и закрепляют гайку.

Рис. 4. Шпиндель шлифовального станка

Радиальные зазоры в шпиндельной сборочной единице проверяют динамометром, закрепленным перпендикулярно оси шпинделя, а на неподвижной части станка (предпочтительно на корпусе шпиндельной бабки) закрепляют индикатор с ценой делений 1 мкм и подводят измерительный штифт к буртику шпинделя с противоположной стороны от динамометра.

Проверяют зазоры в сочленении шпиндель — подшипник следующим образом: движением суппорта нагружают шпиндель в определенном направлении, затем нагрузку снимают и замечают положение стрелки индикатора. Далее нагружение осуществляют в противоположном направлении и замечают положение стрелки индикатора после снятия нагрузки шпинделя. Обнаруженная при этом разность показаний стрелки индикатора будет соответствовать величине суммарного зазора.

Источник

Ремонт деталей подшипниковых сборочных единиц

Ремонт деталей и сборочных единиц с подшипниками качения

Если неисправности сборочных единиц с подшипниками качения нельзя устранить регулированием, производят их ремонт. Его начинают с разборки, которую выполняют с помощью съемников. Промытые детали тщательно осматривают с целью проверки признаков усталостного износа беговых дорожек и тел качения. При обнаружении такого износа подшипник обязательно заменяют.

Замене подлежат также подшипники с выкрошенными бортами, деформированными сепараторами, ржавчиной на рабочих и посадочных поверхностях.

Рис. 65. Уплотняющие устройства подшипников качения:

а — фетровое; б — лабиринтное; в — манжетное; 1 — фетровое кольцо; 2 — манжета; 3 — металлический кожух; 4 — пружинная шайба; 5 — пружина;

6 — уплотняющая кромка

В ремонтных цехах предприятий подшипники качения, как npaвило, не ремонтируют. Здесь только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками (т.е. корпусов и валов), применяя наплавку, хромирование, накладки на эпоксидном клее и другие способы. Практикуется также использование компенсирующих втулок, которые устанавливают (прессованием или на клей) в корпус подшипника или на шейку вала в зависимости от характера и значения износа, а также размеров деталей.

Загрязненные фетровые уплотнения, служащие для защиты подшипников от действия внешней среды, а не в качестве препятствия против вытекания смазки, нужно хорошо промыть в чистом керосине, а изношенные заменить. Необходимо, чтобы в этих уплотнениях войлочные и фетровые кольца 1 (рис. 65, а) прилегали к шейкам вала умеренно плотно (проверяют щупом толщиной

0,1 мм, который не должен проходить в зазор). Очень плотная установка кольца вызывает повышенное трение, что влечет за собой усиленный нагрев шейки вала и подшипников.

Лабиринтные уплотнения (рис. 65, б), имеющие то же назначение, что и фетровые, должны иметь кольцевые канавки со стенками без выбоин и вмятин. Нормальный зазор в радиальном направлении — 0,3 . 0,6 мм, а в осевом — 1,5. 3 мм.

Уплотнения манжетного типа (кожаные, резиновые и др.) должны плотно охватывать вал и правильно закрепляться. Щуп толщиной 0,1 мм должен проходить между манжетой и валом с трудом (свободное проникновение щупа в зазор свидетельствует о наличии износа). Манжета 2 (рис. 65, в), изготовленная из резины или кожи, помещается в металлический кожух 3 и закрепляется пружинной шайбой 4. Кромки манжеты обжимаются пружиной 5, благодаря

чему поддерживается постоянное и равномерное давление уплотняющей кромки 6 манжеты на вращающийся вал.

Материал манжеты для повышения износостойкости обрабатывают специальным химическим составом.

Манжетные уплотнения служат для защиты подшипников от попадания в них посторонних частиц, а также препятствуют вытеканию смазки. В соответствии с этим их устанавливают двумя способами: уплотняющая кромка манжеты направлена в противоположную от подшипника сторону; та же кромка обращена в сторону подшипника.

В ряде механизмов предусмотрено регулирование подшипниковых опор для устранения зазоров, отрицательно влияющих на работу оборудования. При регулировании натяга конических роликоподшипников в коробках скоростей и коробках подач металлообрабатывающих станков (рис. 66, а) болтом 2 поджимают диск 7, который, в свою очередь, смещает наружное кольцо 4 подшипника в корпусе 3 (так устраняют зазор между роликами и кольцами). Есть конструкции (рис. 66, 6), в которых имеется специальная гайка 5, предназначенная для регулирования зазора. Регулирование осуществляют аккуратно, создавая умеренный натяг подшипников без заметного люфта, но исключая защемление тел качения. Контролируют регулировку вращением вала, которое должно быть относительно легким и плавным. Добившись необходимого положения, регулирующие детали закрепляют фиксаторами, предусмотренными конструкцией сборочной единицы.

Рис. 66. Схемы регулирования натяга конических роликоподшипников:

а — болтом; 6— гайкой; 1 — диск; 2— болт; 3 — корпус; 4 — кольцо; 5 — гайка

Источник

Ремонт деталей и сборочных единиц с подшипниками качения и скольжения

Сборочная единица с неразъемным подшипником скольжения (например, соединение поршня с шатуном при помощи пальца, шарнирные соединения рессорного подвешивания тележек, подшипники маслопрокачивающего насоса и т. п.). Такие узлы с предельным износом деталей (когда зазор между деталями трущейся пары превышает максимально допустимый чертежный зазор на 25% и более) в зависимости от конструкции и прочности материала деталей, а также экономической целесообразности ремонта, допускается восстанавливать одним из следующих способов: обработкой одной из деталей, чаще всего шейки вала (пальца, оси, цапфы, валика), под ремонтный размер с одновременным уменьшением диаметра отверстия втулки подшипника; заменой одной из деталей новой и восстановлением нормальной формы (устранением овальности более 0,05 мм) трущихся частей незаменяемой детали; наращиванием до нормальных размеров и форм деталей.

При сборке сборочных единиц с неразъемными подшипниками скольжения обеспечить: установленную посадку втулки в подшипниковом гнезде. Втулку закрепить от проворота; установленный зазор «на масло» в подшипнике и свободное относительное вращение (перемещение) трущихся деталей. Разность зазоров «на масло» у подшипников многоопорных валов не более 15%; соосность подшипников (совпадение геометрических осей) и минимальную ступенчатость несущих (рабочих) поверхностей подшипников многоопорных валов (когда вал, валик или ось покоятся на двух или более опорах). Соосность и ступенчатость подшипников многоопорных валов определяют технологическим валом (или соответствующей технологической деталью), оптическими приборами или стрункой.

Сборочные единицы с подшипниками качения. Не допускаются к эксплуатации подшипники качения при следующих дефектах и повреждениях: отколов металла или трещин на поверхности качения (на кольцах, шариках или роликах); цветов побежалости и следов заклинивания на поверхности качения деталей вследствие перегрева; выбоины и отпечатков удара на беговых дорожках колец (или на поверхности цапф) от тугой посадки или ударной нагрузки; выкрашивания или шелушения металла, мелких раковин, большого числа черных точек на поверхности качения деталей; раковин коррозионного и некоррозионного характера; глубоких рисок, забоин на поверхностях качения деталей; повреждения сепараторов: надлом, трещины, срезы и ослабления заклепок, выработка гнезд до выпадания роликов; При наличии в одном подшипниковом гнезде или сборочной единице двух и более подшипников качения и в случае замены одного из них, как правило, заменяют и другие, т. е. производят комплексную замену подшипников, например, в крестовинах кардана, грузах регулятора частоты вращения и т. д.

Мелкие вмятины, риски и незначительную коррозию на поверхностях качения и в местах посадки деталей подшипников устраняют зачисткой вручную мелкой шлифовальной шкуркой.

2.5.5 Ремонт передач (ременных, зубчатых, цепных, «винт-гайка»)

Ремонт цепных передач. Цепные передачи могут терять работоспособность по следующим причинам:

1. Износ шарниров цепи, вследствие чего цепь удлиняется и нарушается правильность ее зацепления со звездочками.

2. Усталостные явления в пластинах цепи, вызывающие разрушение проушин.

3. Выкрошивание и раскалывание роликов, появляющиеся обычно при скоростях и>20 м/с.

4. Ослабление запрессовки в пластинах валиков и втулок.

5. Износ зубьев звездочек.

Звездочки цепных передач имеют профиль зубьев, соответствующий типу цепи. Профилирование зубьев звездочек производится в соответствии с ГОСТом. Для изготовления звездочек используются углеродистые и легированные стали, стальное и чугунное литье, пластмассы.

У звездочек цепных передач износ затрагивает, главным образом, вершины зубьев. Изношенные зубья звездочек восстанавливаются наплавкой специальными электродами или комбинированным слоем. Последний способ заключается в том, что изношенное место сначала наплавляется металлическим электродом, затем твердым сплавом, и так чередование слоев производится до заполнения места износа . Наплавка ведется через 3…4 зуба, что создает более равномерный нагрев детали и предотвращает ее коробление. После наплавки зубья обрабатываются на фрезерных, долбежных или строгальных станках.

Сборка цепной передачи состоит в установке и закреплении звездочек на валах, надевании цепи и регулировании. Установку звездочек на валах при обычном креплении с помощью шпонок осуществляют так же, как и установку зубчатых колес. После закрепления звездочки на валу ее следует проверить на радиальное и торцовое биение. Для правильной работы цепной передачи оси звездочек должны быть параллельны. Положение звездочек проверяют по уровню, путем промера межцентровых расстояний, прикладыванием стальной линейки к торцам звездочек и замером зазора щупом. При больших межосевых расстояниях параллельность осей валов проверяют по шнуру. Допустимая величина перекоса зависит от диаметра звездочки, ее устанавливают для каждого механизма в отдельности.

Допустимые величины смещения звездочек зависят от расстояния между осями валов и от типа передач.

Цепные передачи должны иметь такое натяжение, при котором стрела провисания нерабочей части при полностью натянутой рабочей ветви равнялась бы величине расстояния между центрами, умноженной на коэффициент провисания.

Ремонт ременных передач. В ременных передачах, работающих на принципе использования трения, применяется гибкая связь (ремень) между ведущими и ведомыми звеньями (шкивами) передачи. В ременных передачах используются прорезиненные, хлопчатобумажные, шерстяные и кожаные ремни.

Наибольшее распространение для строительных машин имеют тканевые прорезиненные ремни.

Шкивы изготовляют: а) чугунными литыми (например, чугун СЧ15-32) при скоростях v до 30 м/с; б) стальными литыми (например, сталь 25 л) или сварными при скоростях v до 60 м/с; в) из легких сплавов для снижения массы и инерционных нагрузок, особенно при больших скоростях; г) из пластмасс для снижения массы и инерционных нагрузок, повышения технологичности и пр.

Конструкция шкивов проста. Стандартом рекомендуются только диаметры и размеры обода шкива. В остальном конструкция может быть разнообразной. Для высоких скоростей шкивы балансируют. С этой целью часто обтачивают все поверхности шкива (в том числе и нерабочие).

При эксплуатации ременных передач с течением времени возникают следующие дефекты: вытягивание и пробуксовывание ремня; сход ремня в сторону вплоть до спадания со шкивов; разрыв ремня; износ подшипников и валов; дефекты сборки и регулировки.

В клиноременных передачах используются в основном сплошные бесконечные прорезиненные (преимущественно кордтканевые) ремни трапецеидального профиля. В качестве корда используют также стальные канатики и полиамидное волокно. При разрыве клиновых ремней их заменяют новыми. В плоскоременных передачах разрыв ремня наблюдается чаще всего в месте соединения его концов. Концы соединяют (склейкой, металлическими соединителями и сшивкой). Иногда при ремонте обнаруживаются трещины в ободе и спицах чугунных шкивов. Обычно такие шкивы заменяют новыми. Износ и смятие стенок шпоночных канавок шкивов восстанавливают сваркой или слесарно-механическими способами.

Перед сборкой шкивов и маховиков с валами проверяют правильность их изготовления и балансировки.

Наиболее часто встречающимися в строительных машинах способами крепления маховика или шкива на валу являются: на конусе и шпонке, на фланце болтами и на цилиндрической шейке призматической или клиновой шпонками. Шкивы, так же как и звездочки, установленные на валах, проверяют на биение в центрах приспособления или на призмах индикатором или рейсмусом.

При сборке ременных передач должно быть обеспечено необходимое натяжение ремня. Малое натяжение снижает тяговую способность передачи. При больших натяжениях увеличивается давление в подшипниках.

Неправильное натяжение ускоряет износ и сокращает срок службы ремней.

Источник