Pereosnastka.ru

Обработка дерева и металла

Основными признаками неисправной работы сборочных единиц, прашения с подшипниками качения являются: повышенный шум, повышенный нагрев и неравномерность движения.

Повышенный шум является следствием повреждения тел качения подшипников, износа посадочных мест на валу и в корпусе, защемления тел качения вследствие неправильной регулировки, отсутствия смазки и др.

Повышенный нагрев может быть из-за защемления тел качения, несоосности посадочных мест подшипников на валу или в корпусе, избытка смазки, неисправности уплотнений и др.

Неравномерность вращения появляется из-за несоосности опор подшипников на валу и в корпусе, повреждения тел качения подшипников и др.

Ремонт сборочных единиц с подшипниками качения начинают с разборки, когда невозможно устранить дефекты регулировкой. Разборку выполняют при помощи съемников Промытые детали тщательно осматривают, чтобы проверить, нет ли признаков усталостного износа беговых дорожек и тел качения. Если такой износ обнаружен, то подшипник обязательно заменяют. Замене подлежат также подшипники с выкрошенными бортами, деформированными сепараторами, с ржавчиной па рабочих и посадочных поверхностях.

Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится Здесь только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками, т. е. корпусов и валов, наплавкой, хромированием, металлизацией, нанесением эпоксидного клея и другими способами. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают (прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей.

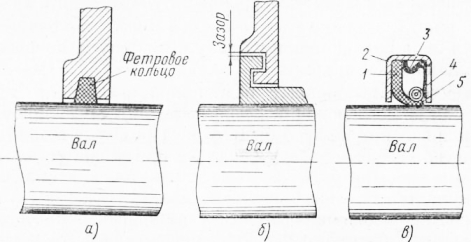

Загрязненные фетровые уплотнения (уплотнения из фетра служат для защиты подшипника от действия внешней среды, а не как препятствие против вытекания смазки) нужно хорошо промыть в чистом керосине, а изношенные заменить В этих уплотнениях войлочные и фетровые кольца (рис. 66, а) должны прилегать к шейкам вала умеренно плотно, что проверяется щупом, который не должен проходить только при толщине его 0,1 мм. Очень плотная установка кольца вызывает повышенное трение, что влечет за собой усиленный нагрев шейки вала и подшипников.

В лабиринтных уплотнениях, имеющих то же назначение, что и фетровые, должны быть кольцевые канавки со стенками без выбоин и вмятин. Нормальная величина зазора в радиальном направлении 0,3—0,6 мм, а в осевом 1,5—3 мм.

Уплотнения манжетного типа (кожаные, резиновые и др.) должны плотно охватывать вал и правильно закрепляться. Щуп толщиной 0,1 мм должен проходить между манжетой и валом с трудом. Свободное проникновение щупа в зазор свидетельствует о наличии износа.

Манжетное уплотнение показано на рис. 1, в. Манжета, изготовленная из резины или кожи, помещается в металлическом кожухе и закрепляется пружинной шайбой Кромки манжеты обжимаются пружиной, благодаря чему поддерживается постоянное и равномерное давление уплотняющей кромки манжеты на вращающийся вал. Материал манжеты для повышения износостойкости обрабатывают специальным химическим составом.

Манжетные уплотнения защищают подшипники от попадания в них посторонних частиц и препятствуют вытеканию из них смазки. Уплотнения первого вида устанавливают так, чтобы уплотняющая кромка манжеты была направлена в противоположную от подшипника сторону, в уплотнениях второго вида кромка манжеты должна быть обращена в сторону подшипника.

Рис. 1. Уплотняющие устройства подшипников качения:

а — фетровое кольцо, б — лабиринтное, в — манжетное

В ряде механизмов предусмотрено регулирование подшипниковых опор для устранения зазоров, отрицательно сказывающихся на работе оборудования.

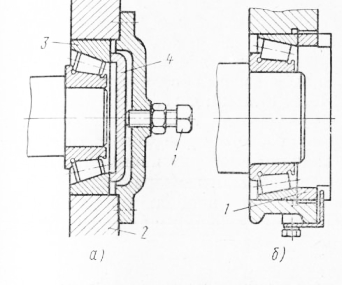

На рис. 2, а показан пример регулировки натяга конических роликоподшипников в коробках скоростей и коробках подач металлообрабатывающих станков. Болтом поджимают диск, который в свою очередь смещает наружное кольцо подшипника в корпусе; так устраняется зазор между роликами и кольцами. Есть конструкции, в которых имеется специальная гайка, предназначенная для регулирования зазора.

Регулировку осуществляют аккуратно, при этом создают умеренный натяг подшипников без заметного люфта, но исключая защемление тел качения. Проверку регулировки осуществляют вращением вала, которое должно быть относительно легким и плавным. Добившись необходимого положения, регулирующие детали закрепляют фиксаторами, предусмотренными конструкцией сборочной единицы.

К подшипникам качения шпинделей станков предъявляются высокие требования но жесткости и точности вращения. Поэтому ремонт и сборку этих сборочных единиц производят строго в соответствии с техническими требованиями.

Правильный выбор радиального зазора имеет исключительное значение для нормальной работы подшипника и сборочной единицы в целом. Если вместо зазора в подшипнике создать чрезмерный натяг и шарики или ролики после посадки подшипника на рабочее место будут слишком зажаты между кольцами, то подшипник будет нагреваться, работать с шумом и преждевременно выйдет из строя. Если, наоборот, рабочий зазор слишком велик, вал будет сильно вибрировать и работа подшипников будет сопровождаться вибрацией с характерным шумом.

Рис. 2. Регулировка натяга конических роликовых подшипников:

а — болтом, б — гайкой

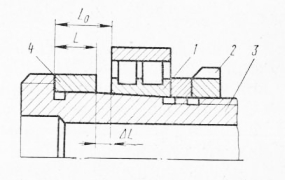

Рис. 3. Схема регулировки натяга роликового подшипника серии 3182100

Ранее рассматривался подшипник серии 3182100. Такие подшипники имеются в шпиндельных сборочных единицах многих современных станков. По мере износа тел качения этих подшипников увеличение радиального зазора компенсируют регулировкой. Посадочные места шпинделя под подшипники этой серии обрабатывают по конусным калибрам и проверяют по краске, а также обеспечивают прилегание не менее 85% поверхности, шероховатость не ниже 7—8 -го классов и радиальное биение не более мкм.

При монтаже этих подшипников перемещают внутреннее кольцо до плотного соприкосновения с конической поверхностью шпинделя 3, затем замеряют мерными плитками расстояние от бурта шпинделя до торца кольца (величина L„) и при помощи динамометра проверяют радиальный зазор.

Высоту дистанционного кольца делают в соответствии с расчетным перемещением AL, необходимым для устранения или уменьшения радиального зазора. После этого кольцо (при ремонте его делают разъемным) устанавливают на место и гайкой доводят кольцо До плотного соприкосновения с торцом кольца.

Качество регулировки проверяют динамометром. В случае когда роль дистанционного кольца выполняет гайка, зазор между нею и внутренним кольцом подшипника устанавливают по щупу, а затем дожимают кольцо до упора в гайку.

Для шпинделей универсальных станков с верхней частотой вращения до 2000 об/мин рекомендуется регулировать подшипники таким образом, чтобы посадочный радиальный зазор не превышал 0,005 мм.

Не допускается регулировать подшипник при значительном ослаблении гайки, ориентируясь только по радиальному зазору, потому что при этом трудно установить расчетный зазор или натяг, так как при дожатии появляется скачкообразное перемещение кольца по конической поверхности, исключающее плавное увеличение диаметра кольца.

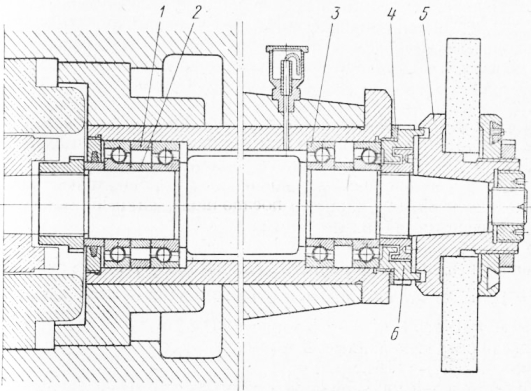

На рис. 4 изображены подшипниковые опоры шпинделя плоскошлифовального станка. Задняя опора — сдвоенный комплект радиально-упорных шариковых подшипников, установленных с натягом при помощи промежуточных колец и разной высоты.* Для регулирования натяга разбирают шпиндель Затем собирают заднюю опору на оправке или на шейке шпинделя без промежуточного кольца. Далее производят замер одновременно при помощи двух одинаковых блоков мерных плиток, которые располагают между внутренними торцами наружных колец подшипников. Точность замера 0,005 мм. Разность между размерами плиток и кольца / составит неполную разность размеров колец и по высоте, которая достигается шлифованием торцов. Непараллельность торцов колец допускается в пределах 0,005 мм.

В подшипниках передней опоры шпинделя натяг регулируют шлифованием упорного кольца. Чтобы вынуть это кольцо, снимают головку и отвинчивают гайку.

Затем гайку завинчивают на место, при этом вращают шпиндель от пуки. Заметно притормозив шпиндель, затяжку гайки прекращают и измеряют щупом зазор между буртом гайки и корпусом в трех-четырех местах. За действительную величину зазора принимают среднее арифметическое от сумм трех-четырех измерений. Кольцо шлифуют в соответствии с величиной зазора, устанавливают на место и закрепляют гайку.

Рис. 4. Шпиндель шлифовального станка

Радиальные зазоры в шпиндельной сборочной единице проверяют динамометром, закрепленным перпендикулярно оси шпинделя, а на неподвижной части станка (предпочтительно на корпусе шпиндельной бабки) закрепляют индикатор с ценой делений 1 мкм и подводят измерительный штифт к буртику шпинделя с противоположной стороны от динамометра.

Проверяют зазоры в сочленении шпиндель — подшипник следующим образом: движением суппорта нагружают шпиндель в определенном направлении, затем нагрузку снимают и замечают положение стрелки индикатора. Далее нагружение осуществляют в противоположном направлении и замечают положение стрелки индикатора после снятия нагрузки шпинделя. Обнаруженная при этом разность показаний стрелки индикатора будет соответствовать величине суммарного зазора.

Источник

Ремонт подшипников качения

Подшипники качения в машиностроении применяют значительно чаще, чем подшипники скольжения, так как они занимают меньше места, не требуют дефицитных сплавов и индивидуальной подгонки к валу, а также уменьшают потери на трение в 1,5–2 раза.

Подшипник качения состоит из наружной ивнутреннейобойм, шариков (тел качения)и сепаратора, в котором удерживаются тела качения.

Об исправном состоянии и работоспособности подшипников качения можно судить, наблюдая за их работой. Поэтому до вывода механизма в ремонт необходимо проверить работу подшипников, (нет ли стуков, шума, вибрации, чрезмерного нагрева).

Перед разборкой подшипников снимают термометры, а также маслоуказательные стекла и трубопроводы охлаждения (если они имеются). Отверстия закрывают деревянными пробками (но не тряпками, паклей и т.д).

При ремонте подшипников возможны два случая: когда не требуется разборка подшипников или замена других узлов механизма и когда необходимо разобрать механизм и снять с вала подшипники. В первом случае вскрывают крышки корпусов подшипников, очищают подшипники от смазки, промывают бензином и осматривают. Если найдены дефекты, для проверки или устранения которых необходимо снять подшипники, подшипниковые узлы разбирают. Во втором случае очистку, промывку и осмотр подшипников производят после их снятия.

При осмотре подшипников качения проверяют состояние тел качения, сепараторов и обойм, размер радиального и осевого зазоров в подшипнике, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Одновременно следят за состоянием посадочных мест на вале и в корпусе, а также опорных заплечиков вала икорпуса.

Результаты осмотра и измерений определяют объем ремонта или необходимость замены подшипника. Для определения степени износа подшипников замеряют радиальные зазоры между телами качения и обоймой (радиальным зазором называют сумму зазоров по одному диаметру между телами качения и обоймами). Наиболее удобно радиальный зазор замерять между телами качения и наружной обоймой в верхней части подшипника, когда остальные зазоры по этому диаметру равны нулю, т. е. когда тела качения и внутренняя обойма смещены до отказа вниз.

Различают три вида радиальных зазоров: начальный, посадочный и рабочий. Суммарный радиальный зазор у нового подшипника, не находившегося в эксплуатации, называется начальным. После посадки подшипника на вал (или посадки с натягом в корпус) начальный зазор уменьшается и называется посадочным. Уменьшение радиального зазора при правильной посадке составляет 0,01–0,05 мм. Рабочим называется зазор в подшипнике, который находился в эксплуатации. Вследствие износа поверхностей рабочий зазор, характеризующий степень износа подшипника, больше посадочного. Рабочий зазор подшипников в механизмах котельных цехов может в несколько раз превосходить начальный зазор если у подшипника нет других признаков износа.

Посадка с натягом осуществляется обычно на деталь, вал или корпус, которые вращаются. Установка подшипника на вторую деталь (не вращающуюся) осуществляется с зазором. Натяги предохраняют вращающуюся деталь от проворачивания в подшипнике и износа посадочного места, а зазоры между подшипниками и неподвижной деталью облегчают работу подшипника и увеличивают его долговечность. Эти зазоры компенсируют тепловое расширение подшипника и позволяют внешней обойме поворачиваться, чтобы износ ее беговой дорожки был равномерным.

Подшипники вращающихся механизмов котельных агрегатов насаживаются на вал с натягом. Поэтому внутренняя обойма подшипника должна прочно сидеть на валу, а на посадочных местах не должно быть следов проворачивания. Прочность посадки проверяют легкими ударами молотка через деревянную наставку (не должно быть смещения внутренней обоймы подшипника вокруг и вдоль шейки вала).

Зазор между внешней обоймой подшипника и корпусом должен быть от 0,05 до 0,1 мм в зависимости от диаметра обоймы. Посадку внешней обоймы подшипника проверяют, измеряя зазор щупом, а у разъемных корпусов – по свинцовым оттискам. Убедиться в том, что внешняя обойма не зажата в корпусе, можно проворачивая ее вручную или по следам краски с обжатием обоймы крышкой у разъемного корпуса.

Осевые зазоры внешней обоймы в корпусе подшипника обеспечивают возможность расширения, как вала, так и самого подшипника. В опорно-упорном подшипнике суммарный (по обе стороны) осевой зазор должен быть в пределах 0,1–0,2 мм. У опорного подшипника осевые зазоры устанавливают по чертежу с учетом расширения вала.

Ремонт подшипниковых узлов с подшипниками качения аналогичен ремонту корпусов с подшипниками скольжения: проверяют чистоту каналов охлаждения и чистоту внутренних поверхностей, ремонтируют системы охлаждения и смазки (если они имеются), восстанавливают уплотнения. При ослабленной посадке внутренней обоймы на вал подшипник снимают, а шейку наплавляют и протачивают или на нее насаживают с натягом втулку. Если обнаружится зажатие внешней обоймы в корпусе, корпус подшабривают.

Ржавчину на шлифованных поверхностях подшипников качения удаляют пастой ГОИ или оксидом хрома, разведенным в чистом турбинном масле до незначительной густоты. При этом используют мягкие материалы (войлок, фетр и др.). На нешлифованных поверхностях ржавчину можно удалять наждачным полотном, смоченным в керосине. После зачистки подшипники тщательно промывают в бензине и вытирают насухо. При износе или других крупных дефектах подшипники заменяют. Восстановительный ремонт подшипников качения производят на специальных заводах.

Рассмотрим правила установки подшипников качения. Шариковые и роликовые подшипники изготовляют с очень небольшими зазорами между обоймами и телами качения, поэтому к правильности их установки на вал и в корпус предъявляют высокие требования. Правильная установка обеспечивает длительную работу подшипника, а неправильная ведет к его быстрому износу или полному разрушению.

Допускаемые отклонения на диаметр отверстия внутренней обоймы подшипников направлены в минусовую сторону от номинального диаметра. Поэтому подшипники на вал устанавливают с большими натягами (или меньшими зазорами), чем при обычных соединениях вала с отверстиями, когда отверстия выполнены с допускаемыми отклонениями в плюсовую сторону.

Замерив посадочные места подшипника, замеряют посадочные места на валу и в корпусе и определяют соответствие натягов и зазоров нормам. При этом также проверяют точность и шероховатость обработки посадочных мест вала и корпуса, высоту и перпендикулярность заплечиков для упора обойм подшипников. Отверстия в корпусах подшипников обрабатывают под скользящую посадку. Размеры зазоров определяют по таблице в зависимости от наружного диаметра подшипника.

Установку подшипников качения с натягом осуществляют либо механическим способом (ударами или запрессовкой), либо нагревом. В любом случае нельзя ударять молотком по обоймам подшипника, сепаратору, шарикам или роликам, а также производить запрессовку, передавая усилия через шарики, ролики или сепараторы. При посадке подшипников механическим способом усилие для запрессовки должно передаваться на ту обойму, которая насаживается с натягомили через специальную шайбу, распределяющую усилие на обе обоймы. При этом молотком ударяют по выколоткам из дерева или мягкого металла (медь, латунь), а также по отрезкам труб из мягкой стали.

Чтобы посадить подшипники на вал с натягом, их выдерживают в масляной ванне при температуре масла 80–100 °С. Диаметр отверстия подшипника, при этом, увеличивается на 0,08–0,09 мм на каждые 100 мм, что превышает натяг и позволяет установить подшипник без механических усилий. При установке подшипника с натягом корпус иногда прогревают горячим воздухом или паром, что облегчает запрессовку.

Устанавливая подшипники, принимают меры против их перекоса на валу и в корпусе. Для этого при запрессовке с помощью молотка выколотку переставляют по окружности или по диаметрально противоположным точкам, а наставки из труб устанавливают плотно к обойме подшипника. При отсутствии перекоса на запрессованном подшипнике обойма прилегает к заплечику вала без зазора по всей окружности. Зазор проверяют щупом (пластинка 0,03–0,05 мм). Посадочные места подшипника смазывают тонким слоем минерального масла.

Дата добавления: 2014-12-16 ; просмотров: 8848 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник