- Способы ремонта корпусных деталей.

- Ликвидация трещин.

- Ремонт пробоин и сколов производят:

- Ремонт сломанной выступающей части (кронштейна, ушка, стержня) производят:

- Ремонт изношенных отверстий производят:

- Ремонт изношенных гнезд под фиксаторы рукояток производят:

- Ремонт деталей с трещинами и пробоинами

- Применение полимерных материалов при восстановлении деталей

- Общие сведения

- Применение эпоксидных композиций при восстановлении деталей

- Заделка трещин и пробоин

- Восстановление посадочных отверстий

- Склеивание деталей синтетическими клеями

- Применение эластомеров при восстановлении посадок

Способы ремонта корпусных деталей.

Ремонт базовых корпусных деталей является очень ответственным процессом, так как корпус в большинстве случаев несет не только защитную функцию от внешних факторов, которые могут повлиять на работу механизма, но также являлся и базовой опорой для расположенного внутри механизма. При обнаружении каких-либо дефектов, трещин или сколов на корпусе, следует немедленно провести полную диагностику всего аппарата чтобы оценить степень риска его дальнейшего использования и, в кратчайшие сроки восстановить первоначальный вид корпуса.

Ликвидация трещин.

- С помощью стяжек. По обе стороны трещины на некотором удалении от нее сверлят и развертывают два отверстия, в них запрессовывают штифты с выступающими концами. Изготовляют стальную пластину-стяжку с двумя засверленными и развернутыми отверстиями, расстояние между которыми несколько меньше расстояния между штифтами. При возможности трещину стягивают струбциной, стяжку нагревают и надевают на штифты. При своем охлаждении она стягивает трещину.

- С помощью штифтов. Концы трещины, определенные «керосиновым пробоем», засверливают сверлом диаметром 4-5 мм и между ними вдоль трещины тем же сверлом засверливают отверстия на расстоянии 6-7 мм. Во всех отверстиях нарезают резьбу, куда завинчивают резьбовые штифты из мягкой стали или меди, выступающие над поверхностью на 1-2 мм. После этого засверливают отверстия между штифтами с перекрытием их не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу, куда заворачивают штифты, обрубаемые заподлицо. Концы выступающих штифтов расчеканивают и опиливают.

- С помощью накладок. Для предупреждения дальнейшего распространения трещины ее концы засверливают сверлом диаметром 4-5 мм. Из мягкой стали толщиной 4-5 мм вырезают накладку, размеры которой должны не менее чем на 15 мм перекрывать границы трещины. По размерам накладки из листового свинца или картона вырезают прокладку. На расстоянии 10 мм от края и 10-15 мм друг от друга по периметру в накладке и прокладке сверлят сквозные отверстия под винты с резьбой М5-М6 с потайной головкой. По накладке в корпусе по периферии района трещины сверлят отверстия и нарезают резьбу М5-М6. Накладку и прокладку смазывают суриком или клеем (БФ-2, карбинольным клеем-цементом и др.) и прикрепляют винтами к корпусу. Края накладки расчеканивают и опиливают.

- Заваркой с последующей механической обработкой (при необходимости).

Ремонт пробоин и сколов производят:

- Установкой ввертыша. Поврежденное место рассверливают, в нем нарезают резьбу, куда ввертывают и стопорят кернением резьбовую пробку, предварительно смазанную суриком.

- Установкой пробки. Небольшие сколы засверливают и развертывают, в отверстие запрессовывают пробку, опиленную по форме ремонтируемой поверхности.

- Установкой вставки. Сколотое место запиливают или фрезеруют, по форме паза изготовляют вставку, которую запрессовывают в паз. Вставка может дополнительно крепиться винтами.

- Заваркой пробоин наплавкой сколов с последующей механической обработкой.

Ремонт сломанной выступающей части (кронштейна, ушка, стержня) производят:

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки.

- Приваркой отломанной части к корпусу.

Ремонт изношенных отверстий производят:

- Установкой ремонтной втулки. Изношенное отверстие засверливают и развертывают или растачивают под запрессовку в него ремонтной втулки или стакана. От осевого смещения или проворота втулку (стакан) стопорят установкой винта в разъем с корпусом. В запрессованной втулке растачивают или развертывают отверстие нужного диаметра.

Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.

Ремонт изношенных гнезд под фиксаторы рукояток производят:

- Установкой ремонтной пробки. Изношенные гнезда засверливают сверлом большого диаметра, нарезают резьбу (разворачивают), заворачивают резьбовую пробку (запрессовывают пробку по посадке с натягом), обрабатывают пробку заподлицо со стенкой корпуса, размечают и засверливают новые отверстия под фиксатор.

- Установкой накладки. При расположении гнезд на выступающих приливах корпуса приливы фрезеруют или запиливают. На обработанные поверхности с помощью винтов с потайной головкой крепят стальную планку толщиной не менее 6 мм, в которой размечают и сверлят отверстия под фиксатор.

При всех способах ремонта корпусных деталей ремонтируемое место предварительно зачищают стальной щеткой или шлифовальной шкуркой. При необходимости соблюдения герметичности корпуса с трещинами и пробоинами после ремонта подвергают гидравлическому испытанию давлением 0,2-0,3 МПа.

Источник

Ремонт деталей с трещинами и пробоинами

Блоки цилиндров, их головки, картеры коробок передач и другие детали ремонтируют с использованием эпоксидных смол.

Широко используют эпоксидную смолу ЭД-16 — прозрачную вязкую массу светло-коричневого цвета. В герметически закрытом сосуде при комнатной температуре она может храниться продолжительное время.

Смола отвердевает под действием отвердителя. В качестве последнего служат алифатические амины (полиэтиленполиамин), ароматические амины (АФ-2), низкомолекулярные полиамиды (Л-18, Л-19 и Л-20). Самым распространенным считается полиэтиленполиамин — вязкая жидкость от светло-желтого до темно-бурого цвета. Чтобы повысить эластичность и ударную прочность отвержденной эпоксидной смолы, следует вводить в ее состав пластификатор, например дибутилфталат — желтоватую маслянистую жидкость.

С помощью наполнителей улучшаются физико-механические, фрикционные или антифрикционные свойства, повышаются теплостойкость и теплопроводность и снижается стоимость. К ним относят чугунный, железный и алюминиевый порошки, асбест, цемент, кварцевый песок, графит, стекловолокно и др.

Качество эпоксидных покрытий во многом зависит от состава композиции (табл. 10.21).

Таблица 10.21. Составы эпоксидных композиций в частях по массе

| Компонент | А | Б | В | Г | Д |

| Смола ЭД-16 | — | ||||

| Компаунд К-115 | — | — | — | — | |

| Дибутилфталат | 10. 15 | — | — | ||

| Полиэтиленполиамин | — | — | |||

| Олигоамид Л-19 | — | — | — | — | |

| Отвердитель АФ-2 | — | — | — | — | |

| Железный порошок | — | — | — | ||

| Цемент | — | — | — | — | |

| Алюминиевая пудра | — | — | — | — | |

| Графит | — | — | — | — |

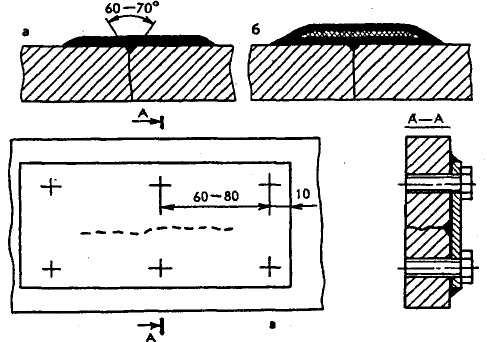

Трещины длиной до 20 мм заделывают следующим образом. Определяют границы трещины и на ее концах сверлят отверстия диаметром 2,5..3,0 мм. Затем по всей длине снимают фаску под углом 60. 70° на глубину 1,0. 3,0 мм. Если толщина детали менее 1,5 мм, то снимать фаску не рекомендуется. Зачищают поверхность на расстоянии 40. 50 мм от трещины до металлического блеска. Обезжиривают поверхности трещины и зачищенного участка, протирая их смоченным в ацетоне тампоном. После просушивания в течение 8. 10 мин поверхность детали вновь обезжиривают и вторично просушивают.

Деталь 1 (рис. 10.6, а) устанавливают так, чтобы поверхность с трещиной .2длиной до 20 мм находилась в горизонтальном положении, и наносят шпателем эпоксидный состав 3 на поверхности трещины и зачищенного участка. Заделывают трещины чугунных и стальных деталей составом Б, а из алюминиевых сплавов — В.

Трещину длиной 20. 150 мм (рис. 10.6, б) заделывают так же, но после нанесения эпоксидного состава 3 на нее дополнительно укладывают накладку 4 из стеклоткани. Последняя перекрывает трещину со всех сторон на 20. 25 мм. Затем накладку прикатывают роликом 5. На ее поверхность наносят слой состава и накладывают вторую накладку 6 (рис. 10.6, в) с перекрытием первой на 10. 15 мм. Далее прикатывают роликом и наносят окончательный слой эпоксидного состава.

На трещины длиной более 150 мм (рис. 10.6, г) наносят эпоксидный состав с наложением металлической накладки и закреплением ее болтами 8. Подготовка поверхности и разделка трещины такие же, что и для трещины длиной менее 150 мм. Накладку 7 изготавливают из листовой стали толщиной 1,5. 2,0 мм. Она должна перекрывать трещину на 40. 50 мм. В накладке сверлят отверстия диаметром 10 мм. Расстояние между их центрами вдоль трещины 60. 80 мм. Центры должны отстоять от краев накладки на расстоянии не менее 10 мм.

| Рис. 10.6. Схемы заделки трещин: а. г — варианты; 1 — деталь; 2 — трещина; 3 — эпоксидный состав; 4 и 6 — накладки из стеклоткани; 5 — ролик; 7 — металлическая накладка; 8 — болт |

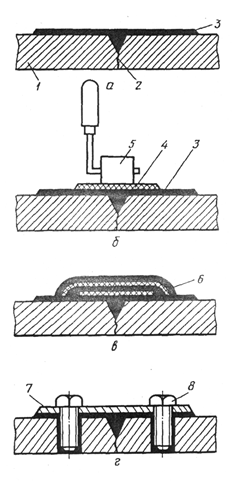

Пробоины на деталях заделывают с помощью этого же состава с наложением металлических накладок заподлицо или внахлестку. В первом случае (рис. 10.6, а) притупляют острые кромки пробоины и зачищают поверхность детали вокруг пробоины до металлического блеска на расстоянии 10..20 мм. Накладку изготавливают из листовой стали толщиной 0,5. 0,8 мм. Она должна перекрывать пробоину на 10. 20 мм. Обезжиривают и просушивают в течение 8. 10 мин кромки пробоины и защищенный вокруг нее участок поверхности.

| Рис. 10.7. Схема заделки пробоин с наложением накладок: а — заподлицо; б — внахлестку; 1 и 6 — металлические накладки; 2 и 5 — слои эпоксидного состава; 3 — проволока; 4 — накладка из стеклоткани; 7 — болт |

Прикрепляют к центру накладки проволоку диаметром 0,3. 0,5 мм и длиной 100. 150 мм. Вырезают из стеклоткани накладки по контуру пробоины. Наносят тонкий слой эпоксидного состава после вторичного обезжиривания кромок пробоины и зачищенного участка и просушивания. Устанавливают накладку под пробоину и закрепляют проволокой 3. Затем укладывают на накладку 1 накладку 4 из стеклоткани, прикатывают ее роликом, наносят эпоксидный состав, укладывают вторую накладку из стеклоткани и прикатывают ее роликом. Операции по нанесению эпоксидного состава и укладке накладок из стеклоткани повторяют до тех пор, пока пробоина не будет заполнена по всей толщине стенки. На верхнюю накладку наносят слой эпоксидного состава и оставляют до отверждения.

Во втором случае (рис. 10.7, б) притупляют острые края пробоины, зачищают вокруг нее на расстоянии 40. 50 мм до металлического блеска поверхность детали. Накладку изготавливают из стали толщиной 1,5. 2,0 мм. Она должна перекрывать пробоину на 40. 50 мм. Сверлят в ней отверстия диаметром 10 мм. Расстояние между ними по периметру пробоины 50. 70 мм. Центры должны отстоять от краев накладки на расстоянии 10 мм. Зачищают до металлического блеска поверхность накладки, соприкасающуюся с деталью. Обезжиривают поверхности детали и накладки, а затем наносят на них тонкий слой эпоксидного состава.

Эпоксидные композиции, содержащие полиэтиленполиамин (составы А, Б и В), оставляют до отверждения при температуре 18. 20°С в течение 72 ч или при той же температуре — 12 ч, а затем при нагревании в термошкафу по одному из следующих режимов: при температуре 40°С в течение 48 ч, при 60—24, 80—5 и 100°С — 3 ч.

После этого зачищают подтекания и наплыв эпоксидной композиции и проверяют качество ремонта.

Источник

Применение полимерных материалов при восстановлении деталей

Общие сведения

При ремонте машин полимерные материалы получили широкое применение. Они имеют большой диапазон положительных свойств:

- хорошие фрикционные и антифрикционные качества

- достаточная прочность

- масло-, бензо- и водостойкость

- сохранение формы детали

- способность выдерживать определенную нагрузку и температуру

- простота восстановления и изготовления деталей и др.

Обладая ценными физико-механическими свойствами, полимерные материалы позволяют снизить трудоемкость ремонта и технического обслуживания машин на 20-30% и сократить расход дефицитных материалов (черного и цветного металла, сварочных и наплавочных материалов, припоя и т. д.) на 40-50%. К недостаткам полимерных материалов можно отнести изменение их свойств в зависимости от срока службы (старение), сравнительно низкую твердость, усталостную прочность и теплостойкость.

Для использования при ремонте машин рекомендованы следующие полимерные материалы: поликапроамид (капрон), полиэтилен, полистирол, полиамид, волокнит, эпоксидные смолы, синтетические клеи, герметики, анаэробные полимерные материалы и др. Промышленность выпускает специальные аптечки и наборы полимерных материалов для ремонта машин.

Использование полимерных материалов не требует сложного оборудования и высокой квалификации рабочих. Оно возможно в условиях специализированных ремонтных предприятий, в мастерских хозяйств, а также в полевых условиях.

Применение эпоксидных композиций при восстановлении деталей

Эпоксидные смолы в чистом виде используют очень редко. В ремонтной практике применяют эпоксидные составы, которые являются многокомпонентными системами. Важнейшим преимуществом композиции перед полимерами является их повышенная жесткость и прочность, стабильность размеров, повышенная ударная вязкость, регулируемые фрикционные и другие свойства. Однако нельзя достигнуть всех этих свойств в одной композиции.

Кроме эпоксидной смолы, в состав композиции в зависимости от назначения могут входить пластификаторы, наполнители, отвердители, ускорители отверждения, пигменты и другие компоненты.

Пластификаторы уменьшают хрупкость и стойкость к резкому изменению температуры, но уменьшают теплопроводность. В качестве пластификатора чаще всего используют дибутилфталат.

Наполнители вводят для повышения физико-механических свойств, снижения внутренних напряжений, возникающих вследствие разницы коэффициентов линейного расширения металла и полимера. Наполнители подразделяют на связующие (стеклоткань, ткани) и порошкообразные (железный порошок, алюминиевая пудра, цемент, тальк, графит и др.).

В качестве отвердителя эпоксидных смол чаще используют полиэтиленполиамин.

Эпоксидные композиции являются универсальным ремонтным материалом. Их применяют для заделки трещин, раковин, пробоин, восстановления подвижных и неподвижных сопряжений, склеивания деталей. Состав композиции зависит от требуемых свойств и условий работы. Для закрепления втулок, колец, ввертышей при восстановлении с использованием ремонтных дополнительных деталей применяют композицию без наполнителей. На 100 частей (по массе) эпоксидной смолы ЭД-16 берут 10 частей дибутилфталата и 12 частей полиэтиленполиамина. При заделке трещин, пробоин, восстановлении посадочных мест под подшипники в композиции вводят наполнители.

Приготовление композиции заключается в следующем. Эпоксидную смолу в таре разогревают до температуры 70-80°С, отливают необходимое количество в сосуд, добавляют пластификатор и перемешивают двухкомпонентный состав. Затем, если необходимо, вносят наполнитель, предварительно высушенный в течение 2-3 ч при температуре 100-120°С, и тщательно перемешивают состав. Отвердитель добавляют перед употреблением композиции.

Приготовленную композицию необходимо использовать в течение 20-25 мин.

Заделка трещин и пробоин

Эпоксидные композиции используют для заделки трещин в корпусных деталях, не проходящих через отверстия под втулки, посадочные места под подшипники, резьбовые отверстия, длиной не более 200 мм. После определения размеров трещины ее края засверливают сверлом диаметром 3 мм, а трещину по всей длине разделывают под углом 60-70°, на глубину 2-3 мм (при толщине стенки более 5 мм). Если толщина стенки менее 2 мм, разделку трещины не делают. Поверхность детали зачищают до металлического блеска на расстоянии 40 мм по обе стороны от трещины и обезжиривают ацетоном. Приготовленный состав наносят на поверхность и уплотняют шпателем. Для заделки мелких трещин (до 20 мм) используют композицию без наполнителя. При восстановлении чугунных деталей с пробоинами и трещинами длиной более 20 мм применяют следующий состав. На 100 частей (по массе) смолы ЭД-16 берут 15 частей дибутилфталата, 120 частей железного порошка и 11 частей полиэтиленполиамина. Для восстановления корпусных деталей из алюминиевых сплавов вместо железного порошка в качестве наполнителя используют алюминиевую пудру (25 частей).

Трещину длиной 20-150 мм на корпусных деталях или баках заделывают эпоксидной композицией, армированной стеклотканью или технической бязью. Первая накладка из ткани должна перекрывать трещину на 20-25 мм по обе стороны, а вторая перекрывать первую на 10-15 мм. После нанесения первого слоя эпоксидной композиции накладывают первую накладку и прикатывают роликом. На поверхность накладки наносят тонкий слой композиции и накладывают вторую накладку, которую тоже прикатывают роликом. На вторую накладку снова наносят слой композиции и оставляют для отверждения.

Рис. Варианты заделки трещин: а — эпоксидным составом; б — эпоксидным составом, армированным стеклотканью; в — эпоксидным составом и металлической накладкой.

Трещины на корпусных деталях длиной более 150 мм заделывают с помощью накладки.из листовой стали толщиной 1,5-2,0 мм. Зачищенные поверхности детали, накладки и винтов покрывают эпоксидной композицией.

Отверждение композиции проводят при температуре 18-20 С» в течение 72 ч. Допускается проводить отверждение при температуре 20 С» в течение 12 ч, а затем по одному из следующих режимов: при 40 С» — 48 ч; при 60 С» — 24 ч; при 80 С» — 52 ч; при 100 С» — 3 ч.

Пробоины в корпусных деталях, бачках радиаторов, топливных баках заделывают наложением заплат внахлестку с применением эпоксидных композиций. При небольших пробоинах накладку изготавливают из стеклоткани. Тонкостенные детали восстанавливают наложением накладки из листовой стали. Пробоины в корпусных деталях заделывают постановкой внахлестку металлической накладки на винтах. Стальная накладка может быть закреплена с помощью эпоксидной композиции, проникающей в дополнительные сверления.

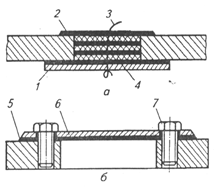

Восстановление посадочных отверстий

Эпоксидные композиции применяют при ремонте неподвижных сопряжений деталей типа корпус — подшипник, корпус — втулка, если зазор в сопряжении не превышает 0,1 мм. Перед нанесением композиции сопрягаемые поверхности отверстия в корпусе, втулки (подшипника) зачищают и обезжиривают. После просушивания наносят композицию (без наполнителя) на подготовленные поверхности слоем толщиной не более 0,5 мм. Через 10-15 мин втулку (подшипник) запрессовывают в отверстие и проводят отверждение по одному из вышеприведенных режимов.

Склеивание деталей синтетическими клеями

Для склеивания применяют клеи ВС-ЮТ и типа БФ, 88Н и др. Клей ВС-ЮТ используют для приклеивания накладок к тормозным колодкам и дискам сцепления. Кроме того, его можно использовать для склеивания металлов, стеклотекстолитов и других материалов. Режим отверждения: давление прижатия склеиваемых поверхностей — 0,2-0,4 МПа, температура — 175-185°С, продолжительность — 1,5-2,0ч.

Клеи БФ-2, БФ-4, БФ-6 применяют для склеивания металлов, древесины и др.

Клей БФ-6 дает более эластичные соединения, поэтому его применяют для склеивания фетра, войлока, тканей и других материалов. Режим склеивания: давление — 0,5- 1,0 МПа, температура — 140-160°С, продолжительность — 1,0— 1,5 ч. Клей БФ-52Т используют для тех же целей, что и клей ВС- ЮТ.

Для склеивания резин и резины с металлом применяют клей 88Н.

Поверхности, подлежащие склеиванию, очищают от загрязнений и старых полимерных материалов. Металлические поверхности зачищают до металлического блеска и обезжиривают ацетоном или бензином. После сушки деталей наносят слой клея толщиной 0,10-0,15 мм на склеиваемые поверхности и выдерживают при комнатной температуре в течение 10-15 мин. Затем наносят второй слой клея и просушивают детали. Окончание сушки проверяют «на отлип». К слою клея прикладывают резиновый брусок, очищенный ацетоном. Если он не прилипает, склеиваемые поверхности накладывают одна на другую и сжимают специальными приспособлениями. Деталь вместе с приспособлениями помещают в специальный шкаф для термообработки (отверждения клеевого состава) и выдерживают в течение 40 мин. Для уменьшения остаточных напряжений в клеевом соединении детали охлаждают вместе со шкафом до температуры 80-100°С, а затем на воздухе до температуры 20—25°С в течение 2—3 ч и снимают с приспособлений.

По такой технологии приклеивают фрикционные накладки на тормозные колодки и диски.

Применение эластомеров при восстановлении посадок

Ремонт подшипниковых узлов часто заключается в восстановлении первоначальных натягов. Нарушению посадки способствует смятие неровностей поверхностей при запрессовке и снятии подшипников и вследствие проворачивания кольца подшипника при работе машины. Для восстановления посадочных мест под подшипники в отверстиях и на валах, а также под втулки и шестерни при износе не более 0,06 мм применяют эластомеры ГЭН-150(B) или 6Ф.

Технологический процесс включает следующие операции: приготовление раствора, зачистка и обезжиривание изношенных поверхностей, нанесение раствора на подготовленные поверхности, термическая обработка и Сборка узлов. Растворы приготовляют по следующей рецептуре: одна часть (по массе) эластомера ГЭН- 150(B) и 6,2 части ацетона; или 2 части эластомера 6Ф, 5 частей ацетона и 5 частей этилацетата.

Раствор эластомера наносят на поверхность детали в вытяжном шкафу кисточкой. Не допускается перекрытия слоев при нанесении раствора. Толщина пленки одного слоя равна 0,01 мм. Деталь с покрытием выдерживают 20 мин, а затем помещают для термообработки в сушильный шкаф. Термообработка проводится при температуре 120 С» в течение 30 мин. Каждый последующий слой до получения необходимой толщины наносят после термообработки предыдущего. Перед сборкой поверхность детали, покрытой эластомером, смазывают графитной смазкой, охватывающую деталь подогревают до температуры 120-140°С.

Источник

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки.

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки. Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.

Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.