- Pereosnastka.ru

- Обработка дерева и металла

- Восстановление и ремонт шпоночного паза

- Деталь, насаженная на вал: например, шкив или зубчатое колесо

- Применение:

- Причина:

- Способы ремонта шпоночных соединений:

- Выравнивание положения призматической шпонки

- Последовательность действий:

- Сильно изношенное шпоночное соединение

- Создание новой шпоночной канавки на валу

- Последовательность действий:

- Вариант 1

- Вариант 2

- Вариант 3

- Последовательность действий:

- Выберите подходящий ремонтный состав, исходя из степени износа детали

- Результаты

- Активная защита от износа

- Описание:

- Причина:

- Шпоночные соединения, дефекты, ремонт

Pereosnastka.ru

Обработка дерева и металла

Ниже рассмотрены способы восстановления шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного паза, допускают изготовление нового шпоночного паза на другом месте без заделки старого (не более одного на сечение). Его фрезеруют параллельно старому пазу в диаметральной плоскости, расположенной относительно этого паза под углом 90, 135 и 180°.

При ремонте шпоночных соединений изношенные шпонки не ремонтируют, а изготовляют новые, подгонкой добиваются плотного сопряжения шпонок с боковыми поверхностями пазов соединяемых деталей. Исключение составляют клиновые шпонки, их загоняют в паз уда-Ром молотка так, чтобы они заклинились по высоте. Клиновую шпонку следует забивать так, чтобы при ее ослаблении можно было ее осаживать. Между головкой шпонки и торцом детали должно оставаться Расстояние, равное высоте шпонки.

Призматические шпонки можно вынимать при ремонте из пазов без повреждения; для этого специально выполняют в средней части шпонки резьбовое отверстие и в него ввинчивают винт Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза.

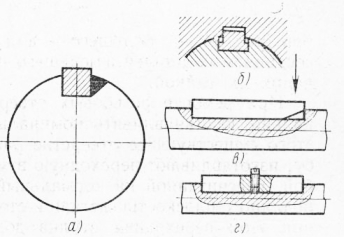

Рис. 1. Ремонт шпоночных соединений:

а — наваркой, б — установкой ступенчатой шпонки; в — призматическая шпонка со скосом, г — призматическая шпонка с резьбовым отверстием

При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос, а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос. Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки.

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом вдоль рисок надрубают канавки, которые раздают чеканом.

Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер.

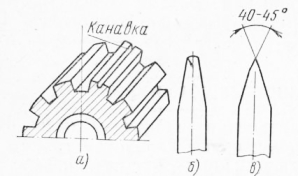

Рис. 2. Ремонт шлицев раздачей:

а — канавка, полученная раздачей, б — чекан для раздачи шлицев, в — зубило

Источник

Восстановление и ремонт шпоночного паза

Деталь, насаженная на вал: например, шкив или зубчатое колесо

- Износ шпонки или шпоночного паза

- Ремонт изношенных шпонок

- Защита новых и восстановленных деталей от износа, истирания и химического воздействия

Применение:

Ниже описан ремонт призматических шпонок, однако аналогичным образом можно ремонтировать и другие шпонки. Пример шпонок, которые можно восстановить похожим методом:

- Сегментные шпонки

- Клиновые врезные шпонки

- Конические шпонки

Причина:

- Неточная обработка приводит к ослаблению крепления деталей; это влечет за собой возникновение микро-перемещений, а значит и износа

- Знакопеременные нагрузки

Способы ремонта шпоночных соединений:

Выравнивание положения призматической шпонки

Метод ремонта: восстановление; установка шпонки (изношенная канавка)

Применяемый состав: Loctite 648 (50 мл, 250 мл)

Зазор (вид посадки): Переходная посадка / Посадка с зазором

Степень износа: Сильно изношенная шпоночная канавка

Время полимеризации (Сталь): 12 часов*

*Нагревайте соединение для скорейшей полимеризации состава

Последовательность действий:

Сильно изношенное шпоночное соединение

- Разберите узел

- Подберите шпонку следующего стандартного размера

- Расточите изношенную шпоночную канавку до размеров новой шпонки

- Сточите выступающую часть новой шпонки сверху и с боков таким образом, что бы ее размеры соответствовали размерам шпоночной канавки насаживаемой детали

- Зашкурьте поверхности, на которые будет нанесен клей

- Очистите эти поверхности средством для очистки и обезжиривания Loctite 7063 (Локтайт 7063) 150 мл или 400 мл

- Нанесите Loctite 648 (Локтайт 648) на поверхности шпоночной канавки вала

- Вставьте шпонку в шпоночную канавку вала

- Удалите лишний состав

- Если на шпонку действуют большие нагрузки, то дополнительно на всю поверхность вала, контактирующую с насаживаемой деталью, нанесите состав Loctite 648 (Локтайт 648)

- Соберите узел с уже установленной шпонкой

- Удалите лишний состав

- Дождитесь полной полимеризации клея

Создание новой шпоночной канавки на валу

Если износ деталей слишком сильный, может потребоваться создание новых шпоночных канавок; в этом случае старые канавки могут быть заполнены следующим способом.

Метод ремонта: создание новой шпоночной канавки

Применяемый состав: Loctite Hysol 3478 A&B Superior Metal

Зазор (вид посадки): Переходная посадка / Посадка с зазором

Степень износа: Сильно изношенная шпоночная канавка

Время полимеризации (Сталь): 24 часа*

*Нагревайте соединение для скорейшей полимеризации состава

Последовательность действий:

- Разъедините детали

- Очистите эти детали средством для очистки и обезжиривания Loctite 7063 (Локтайт 7063) 150 мл или 400 мл

- Loctite 3478 (Локтайт 3478) в шпоночные канавки вала и втулке. Не оставляйте пустот

- Дайте составу полимеризоваться в течение 24 часов

- Если необходимо наличие круглой поверхности, обработайте полимеризовавшийся состав

- Проточите новые шпоночные канавки на валу и втулке

- Снова очистите детали Средством для очистки и обезжиривания Loctite 7063 (Локтайт 7063)

- Нанесите небольшое количество резьбового фиксатора Loctite 243 (Локтайт 243) на стенки новой шпоночной канавки

- Вставьте шпонку в шпоночную канавку

- Удалите лишний клей

- Соберите узел

- Дайте составу полностью полимеризоваться

Вариант 1

Метод ремонта: склеивание

Применяемый состав: Loctite 660 + Loctite 7649

Зазор (вид посадки): Средний зазор

Степень износа: до 0,25 мм

Время полимеризации (Сталь): 12 часа*

Вариант 2

Метод ремонта: склеивание

Применяемый состав: Loctite Hysol 9466 A&B

Зазор (вид посадки): Средний зазор

Степень износа: от 0,2 до 0,5 мм

Время полимеризации (Сталь): 24 часа*

Вариант 3

Метод ремонта: восстановление

Применяемый состав: Loctite Hysol 3478 A&B

Зазор (вид посадки): Большой зазор

Степень износа: от 0,5 мм

Время полимеризации (Сталь): 24 часа*

*Нагревайте соединение для скорейшей полимеризации состава

Последовательность действий:

Выберите подходящий ремонтный состав, исходя из степени износа детали

- При необходимости разберите узел. Однако ремонт можно производить и без извлечения вала

- Обработайте поверхность рашпилем или вращающимся режущим или сверлильным инструментом

- Очистите поверхности средством для очистки и обезжиривания Loctite 7063

- Нанесите тонким слоем сухое смазывающее средство Loctite 8192 на шпонку, втулку и на другие поверхности, где не требуется приклеивание

- Обработанные таким образом детали следует оставить в покое на 15-30 минут при комнатной температуре

- Шпателем нанесите ремонтный состав. На дно канавки наносите тонкий слой клея, а на боковые стенки – более толстый. Это позволит шпонки сесть достаточно глубоко в канавку и оставить небольшой зазор

- Удалите лишний состав с краев шпоночной канавки

- Незамедлительно придайте правильное положение шпонке, валу и втулке друг относительно друга

- Дождитесь полной полимеризации клея

Результаты

- Узел восстановлен и готов к работе без проведения капитального ремонта

- Шпонка закреплена в шпоночной канавке

- Исключен повторный износ

Активная защита от износа

Описание:

- Закрепление шпонки в шпоночной канавке на новых деталях

- Исключение микроперемещений, приводящих к износу

Причина:

В новом узле зазор между шпонкой и стенками шпоночной канавки обычно очень мал или отсутствует вовсе. Однако со временем изнашивание может повлечь потерю прочности и разбалтывание шпоночной канавки.

Источник

Шпоночные соединения, дефекты, ремонт

Шпонка — деталь, устанавливаемая в разъем двух соединяемых деталей и препятствующая их взаимному перемещению. Применяется чаще всего для передачи вращающего момента. По характеру работы различают ненапряженные (призматические и сегментные) и напряженные (клиновые и тангенциальные) шпонки, а также неподвижные и подвижные шпоночные соединения.

Призматические шпонки бывают нескольких видов и конструкций, но в общем и целом, их можно разделить на следующие типы:

обыкновенные, предназначенные для неподвижных соединений ступиц с валами.

направляющие, с креплением на валу, применяемые при необходимости перемещения ступицы вдоль вала.

скользящие (ГОСТ 12208-66), перемещающиеся вдоль вала вместе со ступицей, с которой соединены посредством цилиндрического выступа.

Для обеспечения посадок призматических шпонок предусмотрены поля допусков: на ширину паза вала — Н9, N9 и Р9; на ширину паза втулок — D10, Js9 и Р9; на высоту шпонки 2-6 мм — h9 и свыше 6 мм – h11; на длину шпонки h14 и на длину паза — H15.

Сегментные шпонки по ГОСТ 24071-80 применяют при необходимости частого демонтажа узла. Клиновые шпонки по ГОСТ 24068-80 представляют собой самотормозящийся клин с уклоном 1 : 100; они крепят ступицу также и в осевом направлении, из-за возникающих при эксплуатации перекосов эти шпонки применяют только для тихоходных, неответственных деталей. Тангенциальные шпонки по применяют при значительных динамических нагрузках. Возможные дефекты шпоночных соединений и способы ремонта последних приведены в таблице:

Технические требования к шпоночным соединениям предусматривают:

правильность формы и размеров шпонки и пазов вала и ступицы по всей длине;

отсутствие заусенцев и забоин на рабочих поверхностях шпонки и пазов;

параллельность оси шпонки и осей вала или отверстия ступицы;

симметричность боковых поверхностей пазов вала и ступицы относительно диаметральной плоскости;

тщательную пригонку рабочих поверхностей шпонки и пазов; наличие зазоров по высоте для призматических и сегментных шпонок и по ширине для клиновых шпонок.

Порядок сборки соединений с обыкновенной призматической шпонкой представляет собой подготовку нужной шпонки (из чистотянутого прутка). Далее следует пригонка шпонки по пазу вала (припиливание или шабрение по краске). Затем делается запрессовка шпонки в вал прессом, струбцинами или ударами медного молотка. В конце на особо ответственных деталях проводится проверка щупом на предмет отсутствия зазора между боковыми сторонами шпонки и паза; Также возможна пригонка ступицы к боковым сторонам шпонки с минимальным зазором для неподвижных соединений и с гарантированным зазором для подвижных.

При сборке соединений с клиновой шпонкой готовят нужную шпонку; смазывают шпонку и пазы вала и ступицы машинным маслом; ступицу надевают на вал, пазы их совмещают; шпонку вводят в паз и ударом по широкой торцовой части или головке заклинивают, при этом головка шпонки не должна доходить до ступицы, что гарантирует наличие натяга в соединении; при наличии зазора (проверяется щупом с обеих сторон ступицы), который образуется при несовпадении уклонов шпонки и ступицы, соединение разбирают и соприкасающиеся поверхности пригоняют.

Дефекты шпоночных соединений и способы ремонта

Источник