Слесарно-механическая обработка

Сущность слесарно-механической обработки заключается в восстановлении правильной геометрической формы и поверхностных свойств деталей, а также обеспечении их первоначальной посадки.

Слесарно-механическую обработку, как способ восстановления деталей, можно разделить на следующие виды:

- штифтовка,

- постановка заплат,

- шлифование и притирка,

- восстановление деталей под ремонтный размер,

- постановка дополнительной детали.

А) Штифтовка (длина трещины менее 30 мм) Ремонт деталей штифтовкой заключается в заделке трещин в неответственных местах путем постановки на всей длине трещины штифтов из красной меди с последующей их расчеканкой и поверхностным лужением. Работы при этом выполняются в следующей последовательности:

- определить границы трещины (мел и керосин),

- засверлить концы трещины, нарезать резьбу и ввернуть штифты из красной меди 0,6 мм,

- просверлить отверстие на расстоянии 9-10 мм от оси первого отверстия, просверленного в конце тещины и ввернуть штифт,

- просверлить отверстие между штифтами так, чтобы оно захватило 1/3 части одного и другого штифта и так же поставить штифты вдоль всей трещины. Высота штифтов должна быть больше (выше) поверхности блока на 0,1 — 0,2 мм,

- расчеканить выступающие концы штифтов и пропаять мягким припоем. Проверить качество.

Б) Постановка заплат

Постановкой заплат восстанавливаются картера агрегатов автомобилей, имеющих пробоины и трещины. Заплаты устанавливаются следующими способами:

- на винтах,

- на заклепках,

- приваркой,

- приклеиванием.

В) Шлифование и притирка

Этот способ наиболее часто применяется при ремонте сопряжения седло-клапан.

Для седел выпускного клапана применяют конусные абразивы под углом 30° (относительно горизонтальной оси), для выпускного клапана — 45°. Ремонт рабочих фасок седел клапанов производят шлифованием специальными абразивными камнями.

- перед исправлением седла клапана следует проверить состояние направляющей клапана,

- ширина рабочей фаски клапана не менее 2,5-3,0 мм.

Притирка — является завершающей операцией при восстановлении герметичности клапанов.

Г) Восстановление деталей под ремонтный размер.

Это один из наиболее старых и доступных способов. Сущность способа в том, что одна из деталей (более дорого стоящая) обрабатывается под меньший (вал) или больший (отверстие) размер, а другая заменяется на новую.

Предельно допустимые размеры отдельных деталей определяются:

- прочностью деталей,

- глубиной закаленного слоя (поверхностного).

Ремонтные размеры получают путем:

- проточки,

- расточки,

- шлифования,

- хонингования и т.д.

Ремонтные размеры имеют:

- шейки коленчатого вала,

- гильзы цилиндров,

- поршни,

- поршневые кольца,

- поршневые пальцы,

- стержни клапанов,

- тормозные барабаны,

- нажимные диски сцепления и др. детали.

Д) Восстановление деталей способом дополнительных деталей.

Этот способ применяется в том случае, когда необходимо восстановить и характер посадки, и первоначальные размеры деталей. Сущность состоит в том, что изношенная поверхность обрабатывается под больший или меньший размер и в основную деталь устанавливается дополнительная деталь (ввертыш, втулка и т.д.).

Этим способом восстанавливаются как круглые так и плоские детали. Для восстановления плоских поверхностей:

Для восстановления резьбовых отверстий применяются — ввертыши.

Крепление дополнительных деталей:

- за счет насадок с натягом,

- приварок в нескольких точках,

- применение стопорных винтов, шпилек, штифтов.

- отверстия под свечу,

- отверстия под подшипники заднего моста,

- отверстия под шкворни и т.д.

| Классификация способов восстановления деталейЭлектроды и режимы сварки, типы и маркировка электродов |

|---|

Доступные цены на материалы и монтаж кровли.

Источник

Ремонт деталей слесарно-механической обработкой

Методы восстановления деталей

При восстановлении отдельных деталей основной задачей является придание их изношенным поверхностям первоначальных параметров. Основными технологическими приемами при этом являются наплавка и напыление металлопокрытий, осаждение металла, формоизменение, диффузия, структурные изменения, нанесение полимерных материалов.

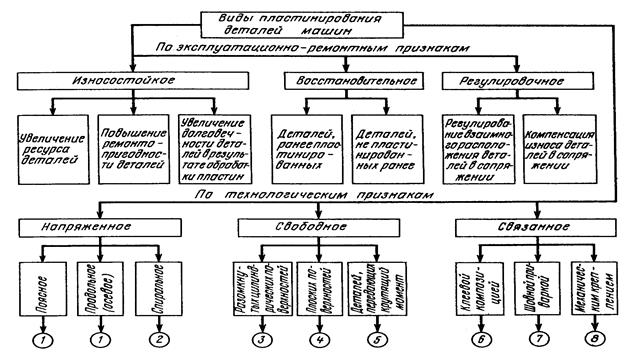

Методы восстановления деталей в зависимости от характера устранения дефекта подразделяются на три группы (рис. 5.2):

· восстановление деталей с изношенными поверхностями;

· восстановление деталей с механическими и боевыми повреждениями;

· восстановление противокоррозионных покрытий.

Рис. 5.2. Методы восстановления деталей

Такие прогрессивные методы, как гальванические и химические покрытия, газотермическое напыление, порошковая металлургия, электроконтактная наварка (ленты, проволоки, порошка), плазменные и лазерные технологи, электромеханические и электрофизические методы восстановления деталей, еще пока не получили широкого применения.

Метод восстановления детали выбирают при последовательном сопоставлении требуемых параметров (по ремонтному чертежу детали) с достигаемыми параметрами в процессе восстановления.

При отборе метода восстановления детали в приведенной последовательности устанавливают:

· возможность применения метода для конструктивно-технологической группы с определенными размерными характеристиками;

· возможность применения покрытия для материала основной детали и сочетаемость наносимого покрытия с материалом сопрягаемой детали;

· возможность обеспечения заданной толщины покрытия для компенсации износа и необходимого припуска на последующую обработку;

· необходимость и возможность предварительной обработки;

· вид механической и финишной обработки и достигаемую при этом точность и шероховатость поверхности;

· достигаемую твердость поверхности после нанесения покрытия;

· необходимость термической обработки и ее вид;

· достигаемую износостойкость при работе с сопрягаемой деталью;

· пористость покрытия, его адгезионную и когезионную прочность;

· снижение сопротивления усталости;

· стабильность получения заданных показателей;

· наличие и возможности средств технологической оснащенности ремонтно-восстановительных частей и ремонтных предприятий;

· наличие и уровень подготовки специалистов;

· себестоимость восстановления деталей.

Механическая обработка применяется для восстановления геометрической формы, размеров и шероховатости изношенных деталей, а также для подготовки и завершения обработки деталей, восстанавливаемых иными методами.

При восстановлении деталей используют следующие виды механической обработки:

· для наружных цилиндрических поверхностей – обтачивание, шлифование, притирание, полирование;

· для внутренних цилиндрических поверхностей – растачивание, развертывание, рассверливание, шлифование, хонингование;

· для плоских поверхностей – строгание, фрезерование, шлифование.

Точение применяется для обработки шеек коленчатых и других валов после наплавки, растачивания гильз, гнезд вкладышей коренных подшипников блоков цилиндров. Алмазное точение используют для обработки деталей из алюминиевых сплавов, меди, латуни, восстановленных газотермическим напылением и электроконтактной наваркой порошка, чугуна и пластмасс (втулок верхних головок шатунов, гильз двигателей и др.).

Шлифование применяют для деталей с высокой твердостью, а также для получения высокой точности обработки и малой шероховатости. Шлифуют деталь непосредственно после нанесения покрытия или после предварительного точения. Шлифованию подвергают шейки коленчатых валов, шейки и кулачки распределительных валов, стержни клапанов, толкатели.

Хонингование (обработка деталей абразивными брусками, совершающими сложное движение по отношению к обрабатываемой поверхности) применяют для восстановления гильз двигателей, отверстий нижних головок шатунов, тормозных цилиндров.

Фрезеруют плоскости головок блока, крышек нижних головок шатунов, а также обрабатывают фрезами шпоночные пазы коленчатых и распределительных валов, шлицы валов коробок передач и раздаточных коробок.

Сверление применяют для рассверливания отверстий крышек коробок передач, распределительных шестерен, фланцев полуосей, а также для высверливания изношенной резьбы в корпусных деталях (блоков цилиндров, головок блоков, картеров агрегатов трансмиссии).

Притирают изношенные поверхности тарелок клапанов и седел, запорных игл и распылителей форсунок, плунжеров и гильз топливных насосов высокого давления.

Полированию подвергают шлифованные шейки коленчатых валов, детали, подлежащие хромированию

Источник

Восстановление деталей слесарно-механической обработкой.

Слесарно-механическая обработка подразделяется на слесарную и механическую. Слесарные работы применяются в качестве дополняющих или завершающих механическую обработку. Слесарные работы могут также применяться в качестве подготовительных к восстановлению другими способами (например, к склеиванию, пайки). К слесарным работам относятся опиловка, развертывание, зенкерование отверстий, сверление, прогонка и нарезание резьбы, шабрение, притирка, доводка до более полного прилегания.

Механическая обработка применяется как самостоятельный способ восстановления деталей, а так же в качестве операций, связанных с подготовкой или окончательной обработкой при восстановлении другими способами. К слесарно-механической обработке относятся обработка под ремонтный размер и постановка дополнительных ремонтных деталей. В качестве механической обработки применяются следующие виды: токарная, сверлильная, фрезерная, расточная, шлифовальная, полировальная, хонинговальная обработки.

Механическая обработка связана с выбором инструмента и режима обработки. Зачастую возникают трудности с обеспечением точности размеров и шероховатости обрабатываемых поверхностей, а так же их взаимного расположения. Точность и взаимное расположение зависят от правильного выбора технологической базы при обработке детали.

Технологическая база (обработочная база) — это поверхности на детали, которые определяют положение детали в приспособлении относительно режущего инструмента. В качестве технологической базы рекомендуется использовать поверхности, которые использовались при изготовлении этой детали.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением.

При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

При ремонте изношенных деталей нередко возникают трудности при выборе способа базирования детали для обработки в связи с изменением основной установочной базы изношенной детали. В таких случаях ориентируются не на основные установочные, а на вспомогательные базы, и от них ведут обработку рабочих поверхностей. Наряду с восстановлением деталей механической обработкой при ремонте негодную часть детали иногда заменяют новой.

Источник

Слесарно-механические способы восстановления деталей

Слесарные работы применяют при ремонте автомобилей как самостоятельный техпроцесс восстановления деталей и как сопутствующий техпроцесс при других способах восстановления. К слесарным работам относят: опиловка, сверление, шабрение, нарезание и прогонка резьбы, развертывание и зенкование отверстий притирка, разделка кромок зубилом или клесмессером.

Самостоятельно слесарные работы применяют для восстановления резьбовых отверстий в корпусных деталях, подгонка сопряженных деталей подвижных и неподвижных соединений шабрением и притиркой и т.д.

При механической обработке деталей при их восстановлении возникают значительные трудности из-за высокой твердости обрабатываемых поверхностей, а иногда больших припусков на обработку и их неравномерностью, неоднородностью способов наплавленного слоя, шлаковыми и другими включениями, что существенно ухудшает условия работы режущего инструмента. При механической обработке восстанавливаемых деталей необходимо обеспечить получение требуемой шероховатости, точности формы и размеров, взаимного расположения поверхностей и осей. Точность взаимного расположения рабочих поверхностей зависит от правильности выбора технологической базы. При восстановлении деталей в качестве технологических баз выбирают те поверхности, которые были технологическими базами при их изготовлении. Если технологические базы повреждены, то мехобработку начинают с восстановления этих баз. В качестве промежуточной базы берут поверхности детали, которые при изготовлении детали были обработаны при одной установке с восстанавливаемой технологической базой.

Механическая обработка на АРП применяется как самостоятельный способ восстановления деталей, а также совмещается с другими способами восстановления деталей.

При совмещении с другими способами восстановления механическая обработка применяется при подготовке деталей к восстановлению с целью придания правильной геометрической формы и необходимой шероховатости поверхности, для окончательной обработки деталей после наплавки, напыления, нанесения гальванических покрытий т.д.

К самостоятельным способам устранения дефектов деталей относятся:

а) обработка под ремонтные размеры;

б) постановка дополнительной ремонтной детали.

При восстановлении деталей применяются следующие виды мехнической обработки: токарная, сверлильная расточная, фрезерная, шлифовальная, хопинговальния, полировальная и другие.

Выбор метода и режима механической обработки восстанавливаемой детали осложняется следующими факторами:

— высокой твердостью обрабатываемых поверхностей, т.к. при изготовлении они подвергались упрочнению;

— неравномерностью распределения припусков на обрабатываемых поверхностях;

— специфическими физико-механическими свойствами покрытий, нанесенных для компенсации износа;

— неоднородностью физико-механических свойств на различных участках восстанавливаемых поверхностей;

— крушением технологических баз завода-изготовителя;

— необходимостью обработки одной или нескольких поверхностей без воздействия на другие.

а) Восстановление деталей обработкой под ремонтный размер

Механической обработкой под ремонтный размер восстанавливают детали сопряженных пар соединений типа «вал-втулка», «поршень-цилиндр» и др. У детали, наиболее дорогостоящей, механической обработкой устраняют неравномерный износ под ремонтный размер, а менее дорогостоящую деталь заменяют на новую с измененным ремонтным размером, Обработкой под ремонтный размер восстанавливают геометрическую форму и точность размеров, требуемую шероховатость и механические свойства рабочих поверхностей.

Различают ремонтные размеры регламентируемые и не регламентируемые.

Нерегламентируемые ремонтные размеры при восстановлении деталей учитывают припуски на пригонку деталей по месту. В этом случае ремонтируемую деталь обрабатывают лишь для получения правильной геометрической формы, требуемой шероховатости и герметичности соединения. Например, обработка рабочей фаски седла в головке цилиндров лишь до устранения следов износа путем притирки клапана.

Регламентируемые ремонтные размеры деталей и допуски на них устанавливает завод-изготовитель. Детали, подлежащие замене при восстановлении, ремонтных размеров выпускает промышленность (пальцы, поршни, кольца, вкладыши и т.д.).

Детали могут иметь несколько ремонтных размеров. Их количество и величина зависят от следующих факторов:

— от величины износа детали за межремонтный пробег автомобиля;

— от припуска на обработку;

— от запаса прочности материала деталей.

При регламентируемом ремонте наиболее дорогостоящая деталь обрабатывается под один из ремонтных размеров.

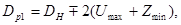

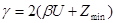

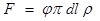

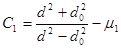

Первый ремонтный размер Др1 можно определить по формуле (“+” для вала, “-“ для отверстия):

где

Определить величину одностороннего неравномерного износа можно только одноконтактным прибором (например, индикатором). На практике же валы и отверстия обычно измеряют двухконтактным инструментом (микрометр, штангенциркуль, нугрометр и т.д.), поэтому в расчеты вводят коэффициент неравномерности износа,

где

где

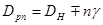

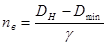

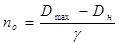

Диаметр n-го ремонтного размера равен:

Количество ремонтных размеров определяется:

для вала —

для отверстия —

где Dmin и D max — минимально допустимый размер для вала и максимально допустимый для отверстия соответственно, которые определяются из условия прочности или толщины термообработанного слоя.

— Простота техпроцесса и применяемого оборудования.

— Высокая экономическая эффективность.

— Сохранение полной взаимозаменяемости в пределах определенного ремонтного размера.

— Увеличение срока службы сложных и дорогостоящих деталей.

— Увеличение номенклатуры запчастей, поставляемых промышленностью.

— Усложнение комплектации деталей, сборки узлов и хранения деталей.

— Снижение износостойкости некоторых деталей после снятия поверхностного слоя.

б) Восстановление деталей постановкой дополнительной ремонтной детали

Дополнительные ремонтные детали (ДРД) применяют для компенсации износа рабочих поверхностей, а так же при замене изношенной или поврежденной части детали. В первом случае ДРД устанавливают непосредственно на изношенную поверхность детали (посадочные отверстия под подшипники качения и скольжения в корпусных деталях ступицах колес, посадочные поверхности валов, изношенные резьбы и т.д.).

В зависимости от вида восстанавливаемой детали ДРД может иметь форму гильзы, кольца, шайбы, пластины, резьбовой втулки (ввертыша) или спирали.

Примерный технологический маршрут восстановления изношенной поверхности детали посредством ДРД следующий:

— механическая обработка изношенной поверхности с целью получения правильной геометрической формы и необходимых размеров под ДРД;

— изготовление ДРД ремонтных размеров, при этом соединение ДРД с поверхностью восстанавливаемой детали должно осуществляться с натягом, а размер восстанавливаемой поверхности больше номинального размера на величину пропуска на механическую обработку;

— запрессовка или напрессовка ДРД на восстанавливаемую поверхность детали;

— иногда для более надежного закрепления ДРД с поверхностью детали применяют дополнительное крепление ее при помощи сварки, пайки, крепления винтом и т.д., которые позволяют обеспечить неподвижность ДРД относительно детали под действием эксплуатационных нагрузок;

— механическая обработка ДРД под номинальный или другой размер согласно ремонтного чертежа.

Материал ДРД обычно соответствует материалу восстанавливаемой детали. Иногда при восстановлении чугунных деталей ДРД изготавливают из стали.

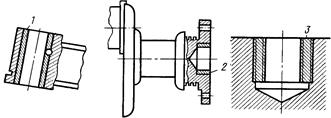

На рис. 12.1 приведены примеры постановки ДРД при восстановлении отверстий.

Рис. 12.1 Примеры постановки ДРД:

1 и 2 –втулки; 3 – ввертыш.

Усилие запрессовки ДРД можно определить по формуле:

где F – усилие запрессовки, Н;

d — диаметр контактирующих поверхностей, ;

l — длина запрессовки, мм;

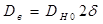

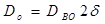

Диаметр контактирующих поверхностей определяется:

Для вала :

Для отверстия :

где

Минимально допустимая толщина втулки определяется из условия прочности:

где

P – удельное контактное давление, Па;

IGI – допустимое напряжение, Па ;

Gт — предел текучести для материала ДРД , Па .

К расчетной толщине втулки

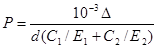

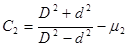

Удельное контактное давление Р определяется из уравнения:

где

С1 и С2 — коэффициенты охватываемой и охватывающей деталей;

Е1 и Е2 — модули упругости материала охватываемой и охватывающей деталей, Па .

Коэфффициенты С1 и С2 можно определить из уравнения:

где d – диаметр контактирующих поверхностей;

d0 – диаметр отверстия охватываемой детали;

D – наружный диаметр охватывающей детали;

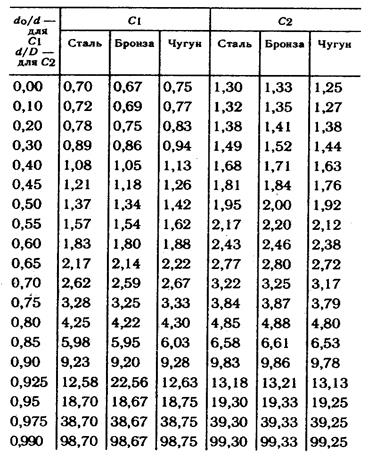

Значение С1 и С 2 , определенные с учетом

Значение коэффициентов С1 и С2

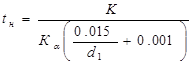

При постановке ДРД с нагревом охватываемой детали температуру нагрева можно определить по эмпирической формуле:

где К – коэффициент, учитывающий частичное охлаждение детали при сборке (К=1,15…1,3);

d1 – диаметр отверстия охватывающей детали

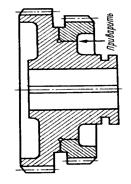

Если на детали сложной формы изношены отдельные ее поверхности, то можно восстановить полным удалением поврежденной части и постановкой вместо нее заранее изготовленной ДРД (восстановление блока шестерен, кузовов и кабин автомобилей, полуосей и других деталей). Замену части блока шестерни смотри на рис.12.2.

Рис.12.2. Пример применения ДРД для восстановления детали путем замены части детали

Разновидностью способа восстановления деталей постановкой ДРД является пластинирование – способ облицовки рабочих поверхностей деталей тонкими износостойкими легкосменяемыми пластинами. Виды пластинирования приведены на схеме (рис.12.3).

Рис.12.3. Виды технологических методов пластинирования

поверхностей деталей машин

1- внутренние цилиндрические и конические поверхности; 2- внутренние и наружные цилиндрические и конические поверхности; 3 – постели под вкладыши коренных подшипников двигателей внутреннего сгорания (ДВС); направляющие станин металлорежущих станков, опорные плоскости шестерен и сателлитов; 5- пакеты жестких пластин бортовых фрикционов гусеничных машин; 6- внутренние поверхности цилиндрических отверстий; 7- гладкие валы; 8 — направляющие станин металлорежущих станков, упругие пластины в сцеплении колесных машин

Областью применения этого способа является ремонт деталей с интенсивно изнашивающимися поверхностями в виде гладких цилиндрических и конических отверстий, а также плоских поверхностей.

Различают износостойкое (ресурсоувеличивающее), восстановительное и регулировочное пластинирование.

Износостойкое пластинирование, применяют для увеличения ресурса деталей, повышения их ремонтопригодности и для компенсации износов сопряжений.

Восстановительное пластинирование позволяет многократно восстанавливать детали.

Регулировочное пластинирование применяется для получения требуемых зазоров и натягов в сопрягаемых деталях. Регулировочным пластинированием можно также компенсировать износы деталей. По способам установки пластик на рабочую поверхность детали пластинирования может быть напряженным свободным и связанным.

При напряженным пластинированием пластины перед установкой на поверхность детали обжимают и устанавливают в напряженном состоянии, а фиксация ее на детали производится за счет сил трения.

При свободном состоянии пластина устанавливается свободно и удерживается в ней за счет конструкции детали и форсы пластины.

Связанное пластинирование предусматривает применение дополнительных средств крепления пластин (приварка, склеивание или установка механических стопоров).

Способы крепления ДРД

ДРД обычно крепятся на восстанавливаемой детали посадкой с натягом. В отдельных случаях применяют дополнительное крепление приваркой по торцу, приклеиванием или постановкой стопорных винтов или штифтов.

Чтобы обеспечить прочную посадку ДРД в виде втулок, сопрягаемые поверхности детали и втулки обрабатывают по допускам посадки Н7/g6 второго класса. Шероховатость поверхности при этом должна быть Rа =1,25…0,32 мкм.

Необходимое усиление запрессовки можно определить по уравнению (12.7).

Дата добавления: 2015-12-26 ; просмотров: 12336 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник