- ООО «ЕКТ» Ремонт кранов, автокранов, запчасти для кранов.

- Ремонт кранов и автокранов, запчасти для кранов от ЕКТ

- Работы по ремонту автокранов TEREX-DEMAG, LIEBHERR

- 1. ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ПРИВОДА ПЕРЕДВИЖЕНИЯ

- 2. ПОДВЕСКИ МОСТОВ, ВЫНОСНЫЕ ОПОРЫ.

- 3. ПОВОРОТНАЯ ПЛАТФОРМА.

- 4. РУЛЕВОЕ УПРАВЛЕНИЕ.

- 5. ЭЛЕКТРООБОРУДОВАНИЕ.

- Электрооборудование крана: ремонт и реконструкция

- Ремонт электрической части

- Реконструкция электрической части

- Правила капитального и среднего ремонтов дизель-электрических кранов на железнодорожном ходу производства Германской Демократической республики

- Книга: Башенные краны

- Навигация: Начало Оглавление | Другие книги | Отзывы:

- § 101. Неисправности и ремонт электрооборудования

ООО «ЕКТ»

Ремонт кранов, автокранов, запчасти для кранов.

Ремонт кранов и автокранов, запчасти для кранов от ЕКТ

Наша компания предлагает вам свои услуги по ремонту и пост гарантийному сервисному обслуживанию автокранов TEREX-DEMAG и Liebherr.

- Профессиональные специалисты с долголетним опытом работы;

- Технические консультации по телефону;

- Выезд специалистов в любую точку России;

- Поставка запчастей для ремонта крана в максимально короткий срок;

- Лояльная ценовая политика;

- Гарантия на все виды работ.

Ниже представлен список основных видов выполняемых работ по ремонту и плановому техническому обслуживанию.

Работы по ремонту автокранов TEREX-DEMAG, LIEBHERR

1. ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ПРИВОДА ПЕРЕДВИЖЕНИЯ

Замена маховика двигателя

Замена масляного картера.

Замена гильзы цилиндра.

Замена головки блоков цилиндра.

Замена распределительного вала.

Замена топливного насоса высокого давления.

Замена форсунки и распределителя. Ремонт форсунки.

Ремонт компрессора.

Замена компрессора (без ремонта).

Ремонт стартера.

Ремонт генератора.

Замена стартера (без ремонта).

Замена генератора (без ремонта).

Замена водяного насоса (без ремонта).

Замена масляного насоса двигателя.

Ремонт водяного насоса.

Замена базового двигателя автокрана.

Ремонт системы охлаждения двигателя с заменой патрубков и испытанием на утечку охлаждающей жидкости.

Замена клиновых ремней двигателя.

Ремонт радиатора с ликвидацией утечки охлаждающей жидкости со снятием радиатора, последующей установкой, испытанием в работе.

Коробка перемены передач (КПП раздаточная коробка).

Замена коробки перемены передач с отсоединением, снятием мешающих узлов и сборкой в обратной последовательности, опробование на всех режимах работы.

Замена смазочного насоса коробки с отсоединением и последующей установкой.

Замена раздаточной коробки передач по установленной технологии, опробование в работе.

Замена дисков сцепления (фрикционов), с демонтажем, заменой, сборкой в обратной последовательности, опробованием в работе.

Ремонт механизма переключения отбора мощностей раздаточной коробки.

КПП Преобразователь. Демонтаж, разборка, дефектовка, ремонт, сборка, испытание.

КПП. Блок управления гидравлический. Демонтаж, разборка, дефектовка, ремонт, сборка, испытание.

КПП. Панель управления с ретардером. Демонтаж, ремонт (промывка), сборка, испытание.

КПП. Барабан заднего хода (А.В.С.). Демонтаж, разборка (промывка), дефектовка, сборка.

КПП. Механизм отбора мощности. Демонтаж, дефектовка (промывка), сборка.

КПП. Промежуточный узел вторичного вала. Демонтаж, дефектовка, сборка.

КПП. Разборка механической части передач. Демонтаж, разборка (промывка), дефектовка, сборка.

КПП. Сборка всех подготовленных узлов, регулировка.

2. ПОДВЕСКИ МОСТОВ, ВЫНОСНЫЕ ОПОРЫ.

Ремонт гидронасоса выпускных опор.

Замена гидронасоса выносных опор (без ремонта)

Ремонт гидроцилиндра выносных опор

Замена гидроцилиндра выносных опор с опробованием в работе (без ремонта).

Ремонт гидроцилиндра выдвижных опорных балок.

Замена гидроцилиндра выдвижных опорных балок с последующим опробованием в работе.

Ремонт гидроцилиндра подвесок, с демонтажем, заменой уплотнений, настройкой (заменой) клапана, установкой на кран с последующим испытанием в работе.

Замена гидроцилиндра подвесок с последующей регулировкой и испытанием в работе.

Устранение утечки гидромасла из гидропроводов и соединений гидросистемы шасси.

Замена заднего моста с демонтажем старого, и отсоединением мешающих деталей, установкой нового и полной сборкой в обратной последовательности, опробованием в работе.

Замена карданного вала с отсоединением других узлов, заменой подшипников и сальников, установкой нового карданного вала и сборкой в обратной последовательности.

Замена главной передачи моста с последующим опробованием в работе.

Ремонт переднего моста с заменой шарнирного вала, полной разборкой, сборкой и испытанием в работе.

3. ПОВОРОТНАЯ ПЛАТФОРМА.

Замена плунжерного (поршневого) гидронасоса механизма грузового подъема (без ремонта).

Ремонт шестеренного гидронасоса механизма грузового подъема.

Демонтаж насоса, разборка, замена уплотнений, сборка, установка на кран, проверка в работе.

Замена шестеренного гидронасоса механизма грузового подъема (без ремонта).

Замена гидромотора механизма грузового подъема (без ремонта).

Устранение утечки масла в гидросистеме механизма грузового подъема с заменой.

Замена поршневого (плунжерного) насоса механизма поворота платформы (без ремонта).

Замена гидромотора механизма поворота платформы (без ремонта).

Замена золотникового гидрораспределителя механизма поворота платформы.

Замена гидрораспределителя механизма подъема стрелы по установленной технологии.

Замена гидронасоса механизма движения стрелы (без ремонта).

Замена гидрораспределителя механизма передвижения стрелы.

Замена гидроцилиндра передвижения секций стрелы (без ремонта).

Устранение утечки масла в гидропроводах и их соединениях механизма передвижения стрелы.

4. РУЛЕВОЕ УПРАВЛЕНИЕ.

Ремонт шестеренного гидронасоса рулевого управления.

Демонтаж насоса, разборка, замена уплотнений, сборка, установка на кран, испытание в работе под нагрузкой.

Замена шестеренного гидронасоса рулевого управления (без ремонта) с последующей проверкой в работе.

Ремонт клапана ограничения расхода масла с проверкой его в работе.

Ремонт предохранительного клапана в блоке клапанов рулевого управления с проверкой в работе крана.

Замена неисправного клапана в системе рулевого управления с последующей проверкой на всех режимах работы.

Ремонт гидроусилителя рулевого управления с последующим опробованием в работе.

Замена гидроуселителя рулевого управления с последующей проверкой в работе.

Ремонт гидроцилиндра рулевого привода с заменой уплотнений, снятием с машины, установкой, опробованием в работе.

Устранение утечки гидромасла гидросистемы рулевого управления.

5. ЭЛЕКТРООБОРУДОВАНИЕ.

Замена подогревателя на дизельном топливе (основного двигателя).

Ремонт электрического подогревателя (дизельного двигателя, электрошкафа, батарейного ящика, топливного насоса) поворотной платформы.

Замена электрического подогревателя (дизельного двигателя, электрошкафа, батарейного ящика, топливного насоса) поворотной платформы.

Ремонт подогревателя на дизельном топливе (дизельного двигателя, электрошкафа и кабины крановщика, топливного насоса) поворотной платформы.

Замена подогревателя на дизельном топливе (дизельного двигателя, электрошкафа и кабины крановщика, топливного насоса) поворотной платформы.

Выявление и устранение неисправностей в электросхеме подогревателей шасси.

Выявление и устранение неисправностей в электросхеме подогревателей крановой установки.

Замена датчика давления тормозного контура.

Настройка потенциометра датчика длины телескопа.

Замена и настройка датчика длины телес-копа с регулировкой электронных приборов.

Замена прибора наклона стрелы с регулировкой соответствующих электронных приборов.

Монтаж схемы защиты двигателей (базового и крановой установки).

Замена и подключение фар.

Ремонт и регулировка электроцепи управления крановой платформы.

Установка угла наклона стрелы с опробо-ванием в работе.

Ремонт командоконтроллера с дальней-шей проверкой в работе.

Замена концевого выключателя с после-дующей регулировкой и опробованием в работе.

Источник

Электрооборудование крана: ремонт и реконструкция

Согласно требованиям ФНП организацию ТО и ремонтных мероприятий могут осуществлять исключительно специализированные компании.

Проведение регулярного обслуживания и своевременный ремонт электрооборудования кранов имеют особое значение, влияющее на продолжительную и безаварийную работу грузоподъемных машин.

Ремонт электрической части

- Малый. Иногда его называют текущий или плановый ремонт электрооборудования подъемных кранов. Он включает: проверку кнопок, реле, электромагнитов, степень нагрева подшипников и корпусов двигателей, наличие смазки. В процессе работы меняют щетки электромоторов, сухари, вышедшие из строя контроллеры. Очищают от нагара и обтирают контакты, подтягивают клеммные соединения, замеряют показатели сопротивления изоляции обмотки, проводки крана. Проверяется пульт и система дистанционного управления краном.

- Средний – полная разборка и ревизия состояния всех элементов электрической части. Объем и характер ремонтных работ зависит от полученных результатов, степени износа конструктивных элементов. Обычно работы предусматривают: промывку двигателей, пропитку и устранение повреждений обмотки, регулирование магнитных пускателей, замену неисправной части троллеев, токосъемников, изношенных подшипников и пр.

- Капитальный. Помимо работ входящих в перечень среднего ремонта, осуществляется замена отдельных узлов электрической части. Другими словами, проводят мероприятия с целью восстановления электрооборудования ГПМ до его исходного состояния.

По завершению, средний и капитальный ремонт электрооборудования подъемных кранов предусматривает наладку, регулировку, испытание ГПМ.

Реконструкция электрической части

В ходе выполнения ремонтных работ производится реконструкция электрооборудования грузоподъемной техники. Устанавливаются дополнительные опции обеспечивающие: увеличение КПД, удобство управления и безопасность использования ГПМ. К ним относятся:

- Частотные преобразователи.

- Современные системы управления. В зависимости от производственных задач подбирается приемник и пульт дистанционного управления краном.

- Ограничители грузоподъемности.

- Дополнительное оборудование в кабину машиниста крана (если ее предусматривает конструкция): отопление, кондиционер, кресло-пульт.

- Системы защиты и токоподвода.

Ремонт и реконструкция электрооборудования кранов обязательно включает замену шкафов управления, а также силовых кабелей.

«ТехКранМонтаж» имеет огромный опыт проведения ремонтных работ электрической части крана. В нашем интернет-магазине вы сможете подобрать пульт (радио или на кабеле) дистанционного управления краном, частотные преобразователи, троллейные шинопроводы и другие конструктивные элементы, а также заказать их монтаж.

Источник

Правила капитального и среднего ремонтов дизель-электрических кранов на железнодорожном ходу производства Германской Демократической республики

Правила капитального и среднего ремонтов дизель-электрических кранов на железнодорожном ходу производства Германской Демократической республики

| В настоящих Правилах даны общие сведения по организации ремонта дизель-электрических кранов на железнодорожном ходу производства Германской Демократической Республики (ГДР), а также технические условия на дефектацию и ремонт деталей, разборку, сборку и испытание основных узлов, агрегатов и механизмов при капитальном ремонте этих кранов. |

С введением в действие настоящих Правил утрачивают силу временные Правила капитального и среднего ремонтов кранов на железнодорожном ходу грузоподъемностью 25; 50; 60; 80 и 125 т производства Германской Демократической Республики, утвержденные Министерством путей сообщения

Правила предназначены для работников, связанных С организацией и производством ремонта дизель-электрических кранов на железнодорожном ходу.

Правила разработаны сотрудниками Ленинградского института инженеров железнодорожного транспорта (ЛИИЖТ): кандидатами техн. наук С. М. Ашеко, В. Б, Здроговым, М. Е. Ильиным и В. И. Цепенком, ст. инж. Т. А. Захаровой, под руководством д-ра техн. наук А. В. Каракулева с участием работников восстановительных поездов и заводов Главного управления по ремонту подвижного состава и производству запасных частей (ЦТВР), аппаратов ревизора по безопасности движения дорог (РБ) и МПС (ЦРБ).

| I. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Настоящие Правила распространяются на днзель-электрические краны на железнодорожном ходу грузоподъемностью от 25 до 250 т типов ЕДК-25, ЕДК-50, ЕДК-300, ЕДК.-500, ЕДК-1000, ЕДК-2000 производства Германской Демократической Республики. |

1.2. Правила включают общие положения по организации капитального и среднего ремонтов кранов, а также технические условия на эти виды ремонта. Правила дополняются технической документацией, перечень которой приведен в приложении 1.

1.3. Капитальный ремонт новых кранов проводится через 18 000 ч работы, а кранов, ранее прошедших капитальный ремонт, — через 14 400 ч, но не реже, чем через 12 лет. Независимо от количества отработанных часов средний ремонт производят соответственно через 9000 и 7200 ч.

1.4. Для кранов, работающих в условиях Крайнего Севера и повышенных температур (IV климатический район, согласно строительным нормам и правилам СНиП II-A, 6-72), межремонтные периоды снижаются (применяется коэффициент 0,8).

1.5. При капитальном ремонте производится полная разборка крана, ремонт базовых деталей, замена или ремонт всех других изношенных или поврежденных деталей с восстановлением всех начальных посадок в узлах согласно чертежам и настоящим правилам. Объем среднего ремонта в каждом случае устанавливается на основе дефектной ведомости, составляемой ремонтным предприятием после необходимой разборки крана.

Предварительная заявка на капитальный или средний ремонт крана, принадлежащего восстановительному поезду, представляется до 1 марта ревизором дороги Главному ревизору по безопасности движения МПС для включения в план следующего года. Потребность в ремонте определяется на основе установленной продолжительности межремонтного периода, времени, отработанного краном к данному сроку после последнего ремонта, а также планируемого времени работы крана в текущем и последующих годах.

Источник

Книга: Башенные краны

Навигация: Начало Оглавление | Другие книги | Отзывы:

§ 101. Неисправности и ремонт электрооборудования

Неисправности электрического оборудования могут возникать в результате электрических или механических повреждений.

К электрическим повреждениям относятся износ, искрение щеток, обгорание и нарушение контактов, короткое замыкание, трещины в изоляторах, ослабление бандажа и др.

К механическим повреждениям относятся износ подшипников, изгиб вала ротора, разработка шпоночных пазов, износ и срыв резьбы, разрушение лап крепления, возникновение трещин в узлах электрооборудования.

Техническое обслуживание и текущий ремонт электрооборудования выполняет электромонтер или бригада электромонтеров с участием машиниста.

В процессе ремонта следует следить за чистотой рабочего места.

Неисправности электродвигателей. Из типовых разнообразных причин неисправности электродвигателей, следует отметить наиболее распространенные:

Короткое замыкание в обмотке ротора. Признак неисправности: включение двигателя происходит рывком, обороты двигателя не зависят от позиции контроллера. Для проверки отсоединяют ротор двигателя от пускорегулирующего сопротивления. Если при выключении статора двигатель будет работать, обмотка ротора закорочена.

Короткое замыкание в обмотке статора. Признак неисправности: двигатель при включении не вращается, срабатывает максимальная защита.

Обрыв одной из фаз статора при соединении двигателя звездой. Признаки неисправности: двигатель не создает вращающего момента, и, следовательно, механизм не проворачивается.

Обрыв в цепи одной фазы ротора. Признак неисправности: двигатель вращается с половинной скоростью и сильно гудит. При обрыве фазы статора или ротора у двигателя грузовой и стреловой лебедок возможно падение груза (стрелы) независимо от направления включения контроллера.

Электродвигатели при ремонте чистят, устраняют местные повреждения изоляции, зачищают контакты, коллекторы, щетки. При наличии соответствующего оборудования ремонт электрических машин может включать в себя устранение и более серьезных дефектов — проточку коллектора, ремонт, сушку и пропитку обмотки.

Износ коллектора и щеток возникает из-за неправильно выбранного давления щеток. При большом давлении щеток ускоряется их износ, при малом давлении возникает вибрация щеток, искрение, что также способствует износу. Давление щеток можно проверить с помощью динамометра. Потерявшие упругость пружины заменяются. Изношенные щетки могут быть зачищены шлифовальной шкуркой (см. рис. 166). Щетки заменяют при износе более а/3 высоты или при появлении сколов.

Загрязненный коллектор (при незначительном его износе) может быть зачищен мелкозернистой шлифовальной шкуркой.

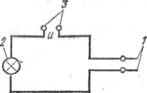

Коллекторы с ослабленным креплением на валу, расшатанными пластинами и с замыканием между пластинами или на корпус заменяют. Изоляция обмоток может быть проверена с помощью омметра. Короткое замыкание проверяют также либо с помощью омметра, либо с помощью прибора, показанного на рис. 185.

Рис. 185. Схема прибора для проверки короткого замыкания или обрыва витков:

1 — щупы, 2 — лампа, 3 — подсоединение к источнику питания

В случае короткого замыкания при подсоединении щупов 1 к коллектору и шейке вала или к местам подпайки двух проверяемых витков загорается лампа 2. В случае обрыва лампа гаснет.

При величине площади прилегания губок меньше 80% площади перекатывания их обрабатывают под шаблон, а при износе выше нормы наплавляют и подвергают механической обработке. Давление губок проверяют с помощью динамометра (по усилию, при котором можно вытянуть тонкую папиросную бумагу из-под губок без ее повреждения). Нажатие регулируют с помощью винтов, изменяющих предварительный натяг пружин. Раствор или раскрытие контактов проверяют с помощью шаблонов или металлической линейки. Провал контактора — это перемещение подвижной губки при удаленной неподвижной губке, благодаря которому контактор надежно работает даже при износе губок. Поврежденную изоляцию контактора заменяют.

Неисправность магнитного пускателя может быть определена по издаваемому им гулу. Ремонт магнитных пускателей заключается в исправлении изоляции витков (слюдяными или асбестовыми прокладками), пайке оборванных проводов, подтягивании контактов.

Окисление контактов у рубильников и переключателей часто происходит в процессе эксплуатации (особенно при перегрузках), что увеличивает их сопротивление и вызывает нагрев. Этот дефект устраняют, зачищая контакты. Если рубильник находится длительное время под нагрузкой, то из-за перегрева могут обгорать контакты и снижаться пружинящие свойства губок контактов. Контакты могут быть зачищены шабером или напильником и протерты салфеткой, смоченной бензином. Контактные губки, потерявшие упругость, заменяют. Новые губки легко изготовить в условиях мастерской. Фигурные губки гнут на оправке под прессом или в тисках с помощью деревянного или медного молотка.

При работе кнопок управления восстанавливать поломанные и изношенные детали экономически нецелесообразно. Обычно их ремонт сводится к замене изношенных контактов запасными.

При ремонте электрооборудования (особенно в условиях вибрации) часто нарушаются контактные соединения. Поэтому после ремонта их проверяют и при необходимости подтягивают. Особенно важно принимать меры к устранению самоотвинчивания гаек и винтов. Надежная и безопасная работа электрооборудования в большей степени зависит от состояния защиты. Необходимо регулярно проверять плавкие предохранители, своевременно их менять. Подбирают плавкие предохранители в зависимости от условий работы электрооборудования.

Выдержки реле времени проверяют с помощью секундомера. Регулируют выдержку времени двумя способами: изменением натяжения пружины и изменением величины зазора в магнитной системе реле. При увеличении натяжения пружины время выдержки уменьшается, а при уменьшении натяжения — увеличивается. Зазор в магнитной системе реле изменяют с помощью диамагнитных прокладок. Применяют прокладки 0,1; 0,25; 0,35 и 0,5 мм. Чем толще прокладка, тем больше зазор в магнитной системе при притянутом якоре, тем быстрее спадание потока и меньше (при той же затяжке пружины) выдержка времени реле, и наоборот. Выдержку времени регулируют прокладками только на вновь устанавливаемых реле.

Ток срабатывания (уставка) реле максимального тока обычно меньше или равен 200—225% номинального тока двигателя, значение которого указано в паспортных данных двигателя. Регулируют реле с помощью регулировочного винта, контролируя ток уставки по шкале. После регулирования тока уставки работу реле проверяют, несколько раз запуская механизм с полной нагрузкой.

При ремонте тормозного электромагнита МО обращают внимание на состояние механической части магнита, проверяют зазор в шарнирах

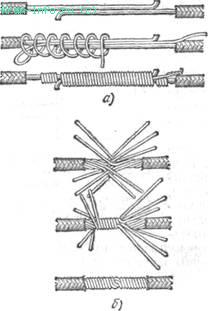

Рис. 186. Соединение изолированных проводов скруткой: а — с однопроволочными жилами, б — многопроволочными жилами оси якоря, а также состояние поперечной планки, в которую упирается шток. При зазоре в опорах оси более 1—1,5 мм электромагнит заменяют.

В ряде случаев однофазный электромагнит работает с сильным шумом. Причиной шума является обрыв короткозамкнутого витка или перекос магнита. Если короткозамкнутый виток в порядке, то для ликвидации шума ослабляют все болты крепления магнита к тормозному рычагу. Если при этом шум исчезнет, то болты последовательно затягивают и наблюдают момент возникновения шума. В месте крепления, деформация которого вызывает шум, необходимо проложить прокладку. Толщину прокладки подбирают так, чтобы устранить шум.

При замене электропроводки необходимо руководствоваться следующими правилами. Провода по металлоконструкции крана надо прокладывать в трубах или металлорукавах; провод нужно вести по таким частям металлоконструкции, где исключается возможность механического повреждения провода, а также попадания на него масла и воды; все три провода трехфазной сети нужно размещать в одной трубе, если величина тока в них равна или больше 25 А; не разрешается спаивать провода внутри трубы или металлорукава; разрешается применять провода, изоляция которых рассчитана на напряжение не ниже 500 В.

Соединение и ответвление изолированных проводов можно выполнять сваркой, спайкой и механическим путем с помощью опрессовки. Скрутка допускается только в том случае, когда нет возможности быстро спаять или заменить провода. Последовательность соединения проводов скруткой показана на рис. 186.

Источник