- Ремонт дизельного двигателя тепловоза

- Ремонт дизеля тепловоза

- Пример №1

- Пример №2

- Пример №3

- Технология ремонта тепловозов — Съемка дизеля с тепловоза, его разборка и сборка

- Содержание материала

- Технология ремонта тепловозов — Ремонт блоков, картеров и гильз цилиндров дизелей

- Содержание материала

- Кавитационные и коррозионные явления, способы их устранения.

- Блок дизелей типа Д50.

- Блок дизеля типа Д100.

- Блок дизелей типа М753 и М756.

- Замена шпилек и болтов.

- Заварка трещин у чугунных картеров и блоков.

- Монтаж блока на картер или поддизельную раму.

Ремонт дизельного двигателя тепловоза

ООО ПФ «Универсал» выполняет полный спектр работ по ремонту тепловозов любой сложности, включая КР (капитальный ремонт), СР (средний ремонт), ТР-1, ТР-2, ТР-3 (текущий ремонт) и замену электропроводки следующих моделей: ТГМ4 в/и, ТГМ6 в/и, ТЭМ2 в/и, ТЭМ15, ТЭМ18, ТЭМ18ДМ, ТЭМ7 в/и, ТЭ10, М62, 2ТЭ116.

Все работы по ремонту и обслуживанию маневровых тепловозов выполняем в строгом соответствии с регламентами. Это гарантирует эффективность восстановления работоспособности всех узлов и агрегатов, продлевая эксплуатационный период транспорта.

Также мы выполняем полный комплекс работ по ремонту следующих двигателей тепловозов: 6ЧН21/21 (211Д), 6ЧН31,8/33 (Д50), 8ЧН26/26 (Д49, 17ПДГ), 12ЧН26/26 (26ДГ), 16ЧН26/26 (9ДГ), 12ДН23/30 (14Д40), 10ДН20,7/2х25,4 (Д100). и отдельно гидропередачи тепловозов ТГМ4, ТГМ6.

Ремонт дизелей выполняется с обеспечением необходимыми комплектами запасных частей, в сроки 14-28 дней, с гарантией выполненных работ на выезде 6 месяцев или на площадях нашей фирмы 12 месяцев. В стоимость ремонта дизеля не входит стоимость запасных частей. Комплект необходимых запасных частей составляется после разборки дизеля и его дефектовки. Транспортно-заготовительные расходы ТЗР на запасные части — 10-20%. Имеется обменный фонд шлифованных коленчатых валов дизелей Д50 не выше 3-4 градации.

Производим правку, исправление блоков цилиндров и коленчатых валов дизелей на выезде. Разработан и нами внедрён более 10 лет назад метод по восстановлению каверн, пустот и даже сквозных отверстий до 5 см водяной полости блока цилин-дров дизелей Д50

Ремонт тепловозов производится на площадях нашей фирмы (ремонт тепловозов в объёмах ТР-3 и ТР-2 возможно производить на площадях заказчика совместно) в соответствии с «Инструкцией по ремонту тепловозов» завода-изготовителя и в соответствии с «Основными условиями ремонта и модернизации тягового подвижного состава, узлов и агрегатов на ремонтных заводах МПС России» № ЦТ-ЦТВР-409 от 20.12.1996 г. В стоимость ремонта тепловоза входит стоимость запасных частей. Условиями, влияющими на изменение цены ремонта тепловоза, являются: аварийность тепловоза, его не комплектность, а так же замена на новые блок цилиндров, коленчатый вал, турбокомпрессор, главный генератор, тяговые электродвигатели, двухмашинный агрегат, электродвигатель привода компрессора, возбудитель, АКБ, главный вал УГП, колёсные пары, дорогостоящие узлы и крупные корпусные детали. Срок выполнения ремонта — 45-90 дней, гарантия — 12 месяцев.

Модернизация тепловозов заключается в установке на тепловоз микропроцессорной системы управления, обеспечивающей: пуск, остановку; дублирование системы защиты дизеля по оборотам, давлении масла, температуры масла и воды; улучшение качества переходных процессов; экономию топлива до 4%; уменьшению затрат на обслуживание тепловоза; не требуется регулировка и настройка тепловозной характеристики генератора на реостате в межремонтный период.

Ремонт электрических машин для тепловозов Электростартер ПС-У2, Электродвигатели П-21 0,5кВт, П-22 0,9кВт, П-72 13,5кВт, Вспомогательный генератор КГ-12,5 12,5кВт, Возбудитель ВС-650В УХЛ2, Двухмашинные агрегаты МВТ25/9У2+МВГ25/11У2, А-706Б (возбудитель В-600 20,6кВт, вспомогательный генератор ВГТ275/120 12кВт), Главный генератор ГП-300, Тяговый электродвигатель ЭД-118, Якорь тягового электродвигателя ЭД-118.

Полная (капитальная) замена электропроводки тепловозов выполняется высококвалифицированными специалистами с обеспечением электропроводами, силовыми кабелями, электрооборудованием, изоляционными, монтажными и другими материалами, в сжатые сроки 12-30 дней, с высоким качеством, с гарантией выполненных работ 6 месяцев, на выезде в условиях предприятий-заказчиков.

Предоплата — до 50%. Транспортные и командировочные расходы специалистов оплачиваются отдельно сверх суммы договора по фактическим затратам.

Источник

Ремонт дизеля тепловоза

Когда выполняется ремонт дизеля тепловоза, какие основные причины неисправностей и методы их устранения? Рассмотрим на нескольких примерах.

Пример №1

Перед пуском дизеля при поворачивании коленчатого вала возникает выброс топлива или воды из индикаторных кранов цилиндров. Вода может попадать из трещин в цилиндровой крышке или в гильзе. В первом случае нужно снять цилиндровую крышку, провести ее осмотр и при необходимости заменить. Во втором случае — вытянуть поршень и осмотреть его, проверить на наличие видимых дефектов.

Попадание топлива можно объяснить плохой работой форсунки или некачественным уплотнением по крышке цилиндра торца форсунки. В первом случае нужно вытянуть форсунку, проверить ее на качество распыления, при необходимости — заменить. Во втором случае, вытаскивают форсунку, осматривают уплотнительную прокладку, а при необходимости проводят замену.

Пример №2

По причине того, что в цилиндрах не воспламеняется топливо (или воспламеняется только в начале запуска) дизель не запускается вообще.

Так происходит из-за зависания распылительных игл, закоксования отверстий распылителей форсунок. Необходимо выполнить замену форсунок или распылителей. Также вспомогательный топливоподкачивающий насос может не подавать топливо. Нужно проверить всасывающий трубопровод и устранить неисправность насоса.

Если в систему попал воздух, нужно открыть воздухоспускные пробки на топливных фильтрах и выпустить его.

В цилиндрах может не происходить воспламенение топлива из-за сбитых углов опережения его подачи. Нужно проверить углы, а при необходимости – отрегулировать.

Еще возможная причина – медленное вращение коленвала при запуске. Выход — проверить напряжение АКБ и провести осмотр электростартера.

Пример №3

Дизель запускается, но сразу же останавливается. Причиной неисправности может быть, например, засорение топливного фильтра (выход – промыть или заменить элементы фильтра), засорение топливного трубопровода (нужно последовательно выполнить отсоединение концов трубопроводов, найти места засорения, продуть засоренный трубопровод). Дизель может не запускаться также по той причине, что в топливо попала вода. В таком случае из расходного бака выпускают топливо с водой, заполняют бак чистым топливом, проверяют установку тяг и рычагов насоса.

Типы неисправностей, их причины, а также методы их устранения можно описывать еще долго. К примеру, ремонт дизеля тепловоза выполняется, если после его запуска в картере присутствует повышенное давление. Или стрелка электроманометра колеблется, а прибор не показывает давление масла дизеля.

Закажите ремонт дизеля тепловозов в нашей компании. Мы осуществляем проверку работоспособности узлов, можем при необходимости провести замену деталей, вышедших из строя.

Источник

Технология ремонта тепловозов — Съемка дизеля с тепловоза, его разборка и сборка

Содержание материала

ГЛАВА II

РЕМОНТ ДИЗЕЛЕЙ

§ 11. Съемка дизеля с тепловоза, его разборка и сборка

Прежде всего снимают среднюю часть кузова или крыши и отсоединяют коленчатый вал дизеля от приводного вала вспомогательных агрегатов. Затем отсоединяют водяные, масляные и топливные трубопроводы, электрические провода, идущие к генератору и органам управления дизеля. Снимают глушитель и отделяют рукава от воздушных фильтров. У тепловозов, имеющих выносной воздушный вентилятор главного генератора, отнимают редуктор с вентилятором. Дизель-генератор захватывают тросами за места, специально для этого предусмотренные на поддизельной раме, и устанавливают на разборочный стенд. На стенде разбирают соединительную муфту, генератор удаляют с поддизельной рамы. В депо дизель ремонтируют на поддизельной раме, а на заводах снимают с рамы для дальнейшей разборки.

Дизель типа Д100 разбирают и собирают на поточной линии по принципу перемещения рабочих (стационарный поток), выполняющих строго определенные операции в соответствии с заданным ритмом (депо Чу Казахской дороги). Такая линия исключает применение тяжелых и дорогостоящих конвейеров и, кроме того, исключает деформации, могущие возникнуть у блока при перемещении дизеля.

На поточной линии четыре позиции. Первая разборочная, на которой работают три группы слесарей. Первая группа разбирает верхний коленчатый вал, вынимает верхние и нижние поршни. Вторая группа снимает с дизеля гильзы цилиндров и вертикальную передачу. Третья группа снимает воздуходувку, водяной и масляный насосы, центрифугу. Топливную аппаратуру снимает группа слесарей топливного отделения. На этой же позиции измеряют зазоры в подшипниках, диаметр гильз цилиндров, зазоры у шестерней приводов, линейное расстояние между поршнями и диаметр гильз цилиндров.

На второй позиции осматривают блок, выпускные коробки, коленчатый вал и вкладыши. Измеряют радиальный износ у первой коренной шейки верхнего коленчатого вала, восьмой — у нижнего коленчатого вала, шатунные шейки обоих валов, а также толщину вкладышей. На этой же позиции монтируют выпускные коробки и гильзы цилиндров, осматривают механизм управления дизелем и кулачковые валы. Здесь же подбирают вкладыши коленчатого вала.

На третьей позиции укладывают нижний коленчатый вал, ставят на место вертикальную передачу, нижние поршни, водяной насос с приводом, выпускные коллекторы и топливные насосы. До установки нижних поршней дизель опрессовывают горячей водой давлением 3 кГ/см в течение 15 мин.

На четвертой позиции ставят на место верхние поршни, укладывают в подшипники верхний коленчатый вал, ставят воздуходувку, масляный насос, закрывают люки выпускного коллектора, заканчивают монтаж топливной аппаратуры, осматривают дизель.

На поточной линии две смены. В процессе сборки проверяют зазоры «на масло» у подшипников коленчатого вала, центровку масляного насоса, биение венца эластичной шестерни воздуходувки, шплинтовку болтов.

Рис. 46. Характер износа и овальности гильзы цилиндров двигателей 2Д100 при пробеге 300 тыс. км

Некоторые детали дизелей имеют метки: цифры, буквы, риски. При разборке следует убедиться, что они есть в положенных местах, а при сборке руководствоваться ими. Места крепления снятых деталей и узлов закрывают крышками, бумагой или картоном. Концы трубок обертывают бумагой и обвязывают.

На заводах на первой позиции у дизеля типа Д100 снимают кожуха, топливную аппаратуру, плиту жесткости, водяные насосы. На второй позиции на кантователе снимают коленчатые валы и остальное оборудование, освобождая блок.

Источник

Технология ремонта тепловозов — Ремонт блоков, картеров и гильз цилиндров дизелей

Содержание материала

Во время профилактического осмотра и малого периодического ремонта у дизелей типа Д100 проверяют надежность крепления блока к поддизельной раме, а последней — к раме тепловоза. У дизелей типа Д50 проверяют крепление блока к картеру и картера к раме тепловоза. У дизелей других типов проверяют крепление блока, картеров между собой и к раме тепловоза.

При М5 и М6 блоки и рамы очищают и осматривают, обращая внимание на места, где возможно образование трещин, обрыв болтов и шпилек. Ослабшие шпильки и болты крепят, а оборванные заменяют. Ремонты М4 и М5 предусматривают измерение диаметров гильз цилиндров индикаторным нутромером непосредственно в блоке. Гильзы цилиндров заменяют новыми во время заводского ремонта при износе более 0,15 мм (2Д100 и типа Д50) и при выпуске из М4 и М5 при увеличении внутреннего диаметра и овальности более нормы.. Гильзы цилиндров, вынимаемые при ремонте из блока, очищают и осматривают для выявления дефектов.

У блоков, крышек и картеров имеет место появление трещин как по сварочным швам, так и по целому месту. Трещины могут возникать из-за нарушения технологического процесса при изготовлении и ремонте, усталостных разрушений от действия сил инерции и газов, а также при ненормальной работе коленчатого вала. У некоторых блоков возникают разрушения от неправильной затяжки и от явления кавитации и коррозии (дизели типа Д50). У моноблоков дизелей М756 в процессе эксплуатации возможны кавитационные разрушения в зоне разъединительного пояска, а также трещины между отверстиями впускных и выпускных клапанов и между отверстиями клапанов и форсунки. Дефекты устраняют наплавкой и заваркой. Встречаются разрушения из-за неправильной сборки или ослабления гаек.

У гильз цилиндров часто наблюдается нарушение плотности у поясов в месте посадки гильз в блок и в местах установки резиновых колец; разрушение поверхности со стороны охлаждающей полости вследствие кавитационных и коррозионных явлений; на внутренней поверхности гильз возможно образование рисок и задиров.

Наибольший износ гильз встречается в месте изменения направления движения первого компрессионного кольца у дизеля типа Д100 (рис. 46). Интенсивней всего износ происходит в плоскости движения шатуна.

Рис. 47. Места, пораженные кавитационными разрушениями у блока и гильзы двигателя типа Д50:

Овальность 1—6 — места, подвергающиеся разрушениям; справа поврежденная поверхность

гильзы увеличивается в процессе работы, как следствие износа и деформации гильзы в блоке.

Основной дефект у цилиндровых гильз двигателей типа Д100 — трещины у адаптерного отверстия — появляется из-за повышенных напряжений в бонке, возникающих от натяга между рубашкой и гильзой, от резиновых колец уплотнения (статическая нагрузка) и от давления газов (циклическая нагрузка). Максимальные рабочие напряжения в адаптерной бонке серийной гильзы цилиндров достигают 1 520 кГ/см 2 , при амплитуде циклических напряжений 310 κΓ/см 2 . Такой порядок напряжений указывает на низкий запас прочности у отверстия гильзы, что в сочетании с технологическими отступлениями и создает возможность возникновения трещин. Гильзы последних выпусков имеют подкрепляющее кольцо в зоне адаптерного отверстия.

Кавитационные и коррозионные явления, способы их устранения.

Существуют различные взгляды на причины кавитации. Так считают, что кавитационные явления представляют собой процесс образования пузырьков, наполненных парами жидкости и газов, выделяющихся из охлаждающей воды. Находясь в области пониженного (критического) давления, пузырьки растут и затем, перемещаясь в область с более высоким давлением, разрушаются, создавая таким образом четко ограниченную кавитационную зону, заполненную движущимися пузырьками. Разрушение кавитационных пузырьков сопровождается гидравлическим ударом, размывающим поверхность деталей. Различают два типа кавитации: поверхностную и отрывную. Поверхностная кавитация возникает на поверхности или в непосредственной близости от нее. Отрывная кавитация возникает в результате турбулентного движения жидкости.

С изменением расхода жидкости и скорости ее протекания кавитационные явления могут ослабевать или усиливаться. При исчезновении кавитации обнаженная поверхность кристаллов металла подвергается коррозии, усугубляя таким образом процесс разрушения стенок блоков и гильз.

По данным других исследователей, кавитационные разрушения у гильз двигателей тронкового типа происходят вследствие колебаний, вызываемых ударами поршня при изменении направления действия силы на боковую поверхность гильзы (перекладке). Колебания гильзы в воде образуют кавитационные пузырьки, при разрыве которых происходит удар, разрушающий поверхность гильзы и блока.

Присадки химических реагентов к охлаждающей воде изменяют условия образования пузырьков и защищают от коррозии обнаженную поверхность после изменения режима протекания жидкости.

Коррозия наблюдается на стенках и у уплотняющих поясов гильз в виде отдельных точек и мелких каналов. Скорость развития этого вида разрушений небольшая. Места в блоке и гильзе дизеля типа Д50, подверженные разрушению, показаны на рис. 47.

В качестве присадок употребляют: каустическую соду, тринатрийфосфат и нитрат натрия. Эти присадки растворяются в воде, получаемой путем конденсации или химическим катионированием воды. Жесткость конденсата должна быть не более 0,2 мг-экв/л и содержание хлоридов не более 10 мг/л.

Блок дизелей типа Д50.

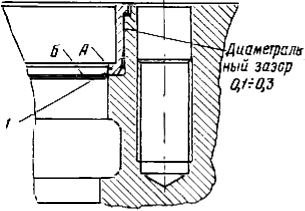

В случае появления свищей и трещин у посадочного пояса блока двигателей типа Д50 его ремонтируют на заводе. Посадочное место в блоке растачивают и впрессовывают сменное кольцо 1 (рис. 48), изготовленное из стали. Для предупреждения появления трещин у блока расточенное место подвергают дробеструйному наклепу. Для экономии металла допускается контактная сварка кольца встык. Возможна постановка сменного кольца на эластомере ГЭН-150 (В) или эпоксидной смоле. Поверхность А после запрессовки проверяют по краске. Отпечаток краски по кольцу должен быть непрерывным, шириной не менее 3 мм\ допускается подшабровка. Между кольцом и блоком в месте Б пластина щупа толщиной 0,03 мм входить не должна.

Отремонтированный блок при помощи специального приспособления опрессовывают водой под давлением 2,5 кГ/см 2 в течение 25 мин. На месте перехода воды из блока в цилиндровые крышки ставят резиновые кольца.

Рис. 48. Вставка сменного кольца и уплотнения гильзы при ремонте блока двигателя типа Д50:

У дизелей 1Д12 на цилиндрах после вырезки поврежденных мест устанавливают стальную накладку с уплотняющей прокладкой и укрепляют их болтами.

Блок дизеля типа Д100.

Цилиндровый блок представляет собой сварную конструкцию, изготовленную из большого количества деталей. Длина сварных швов составляет 600 м, а вес электродов, израсходованных на сварку, —400 кг.

На заводе изношенные опоры наплавляют, трещины заваривают и блок обрабатывают, после чего проверяют. Все замеры и проверки геометрии блоков, заварка трещин и наплавка поверхностей, а также механическая обработка осуществляются с поставленными на место и закрепленными плитами жесткости.

Сомнительные места на сварных швах и околошовных зонах проверяют магнитным дефектоскопом или смачивают керосином, протирают насухо, обмазывают меловым раствором и после высыхания последнего обстукивают молотком. Выступающий на поверхность керосин укажет на места трещин.

Допускается оставлять без исправления износ опор вкладышей до диаметра 242,05 мм. При большем износе или при овальности и конусности более 0,03 мм, а также для устранения ступенчатости более допустимой постели наплавляют с последующей обработкой до чертежного (номинального) размера.

На тепловозоремонтных заводах наплавку постелей ведут в защитной среде углекислого газа.

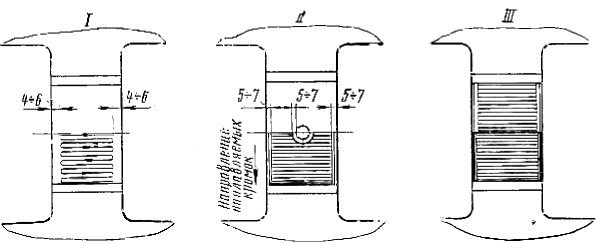

Перед наплавкой поверхности зачищают шлифовальной машинкой Шр-06 с войлочным кругом до чистого металла и протирают авиационным бензином. Блок для наплавки монтируют на кантователе типа ТК431-61 или Д103-64. Сначала наплавляют опоры под верхний коленчатый вал, причем одну половину каждой опоры, начиная с третьей опоры, в последовательности 3, 1, 4, 2, 7, 5, 8, 6, 11, 9, 12 и 10. Опоры наплавляют, укладывая валики поперек опор, как это представлено на схеме I (рис. 49). Высота наплавленного слоя должна быть 1,5—2,5 мм. Затем продольными валиками в направлении только от середины опоры вниз к замку наплавляют кромки опор. Аналогичным порядком наплавляют половины опор под нижний коленчатый вал, причем первый валик наплавляют, отступив от кромки отверстия под масло на расстояние 5—7 мм (схема II, рис. 49).

После этого блок перекантовывают и наплавляют вторые половины опор под нижний коленчатый вал. Наплавку кромок под масляные отверстия начинают от наплавленных валиков и ведут по окружности, приближаясь по спирали к кромке отверстия. Наплавку заканчивают, не доходя на 1—2 мм до кромки отверстия.

Затем сварочную аппаратуру устанавливают со стороны опор блока под верхний коленчатый вал и наплавляют вторые половины этих опор (схема III, рис. 49). Наплавку выполняют сварочным полуавтоматом типа А-547У или А-547Р электродной проволокой 0,8—1 мм марок Св10ГС и Св10ГСМ по ГОСТ 2246—60. При сварке используют обратную полярность, а силу тока для проволоки диаметром 0,8 мм — 120—150 а, а для проволоки 1 мм — 160—220 а. Скорость наплавки 20—30 м/ч. Применяют «осушенную» и «сварочную» углекислоту.

На некоторых заводах сначала наплавляют 1 и 12 опоры, которые потом растачивают, принимая за базу постели средних опор. Затем наплавляют средние опоры вразбивку с таким расчетом, чтобы не было больших тепловложений во избежание коробления блока. Примерно может быть следующий порядок наплавки опор 4, 2, 7. 5, 3, 10, 8, 11, 9.

Рис. 49. Схемы наплавки опор блока двигателя типа Д100

Заварку трещин в сварных швах после разделки и удаления ранее наплавленного металла производят электродами УОНИ-13/45 или УОНИ-13/55. В доступных местах разделку под заварку ведут с обеих сторон или с вырубкой и подваркой корня шва при односторонней разделке.

Увеличение диаметров I и II поясов под цилиндровые гильзы более 0,2 мм и под вертикальную передачу более 0,4 мм устраняют наплавкой с последующей обработкой до чертежных размеров.

После наплавки опорных поверхностей и заварки трещин блок обрабатывают на расточных станках, соблюдая следующие нормы: ступенчатость в вертикальной плоскости на длине блока не более 0,06 мм, а между соседними опорами 0,03 мм, в горизонтальной плоскости на длине блока не более 0,1 мм, а между соседними опорами 0,03 мм. Неперпендикулярность и смещение осей отверстия под гильзу каждого цилиндра или вертикальную передачу относительно оси верхнего коленчатого вала допускают не более 0,2 мм в габаритах детали. Неперпендикулярность осей посадочных поясов под цилиндровые гильзы относительно обеих осей коленчатых валов допускается не более 0,15 мм и овализация не свыше 0,05 мм. Проверку ведут оптическим способом.

Блок дизелей типа М753 и М756.

У двигателей М753Б и М756 выпрессовку гильзы 2 с рубашкой 5 (рис. 50) в условиях депо производят после прогрева паром моноблока 1 при помощи винтового приспособления. Это создает при температуре пара 110—120° С ослабление натяга за счет различного расширения алюминиевого сплава и стали.

Устранение дефектов у блоков и моноблоков производят наплавкой и заваркой в защитной среде аргона. Для сварочных работ используют установку УДАР-300-2, дающую возможность регулировать сварочный ток в пределах 50—300 а. В качестве присадочного материала применяют проволоку марок АК-6 и АК-10 диаметром 4—5 мм. Перед употреблением проволоку очищают каустической содой 25-процентной концентрации, осветляют в 25-процентном растворе азотной кислоты, а затем промывают в холодной и горячей воде.

Аргон должен соответствовать по своему качеству ГОСТ 10157—62. С давлением 0,5—0,25 кГ/см 2 аргон подается через головку, снабженную вольфрамовым электродом. Головка охлаждается водой. Моноблок устанавливают в кантователь и опрессовывают водой с температурой 80—90° С при давлении 4 кГ/см 2 . Опрессовкой устанавливают места появления течи. Места с трещинами разделывают V-образно. Перед наплавкой и сваркой места, подлежащие исправлению, зачищают щетками, фрезами, шаберами и другими инструментами. Дополнительно эти места с некоторым запасом по площади обезжиривают уайт-спиритом или ацетоном. Моноблок подогревают паром и местным подогревом электронагревателями до температуры около 120° С. В процессе подогрева перед сваркой свободные отверстия выпускных и впускных клапанов и форсунки закрывают асбестом, а внутрь цилиндра в случае наплавки гнезд, клапанов вставляется защитная гильза из негорючего материала. Силу тока регулируют в пределах 220—240 а. По окончании сварки моноблок устанавливают в ящик для медленного охлаждения. Затем вынув из ящика, моноблок опрессовывают; наплавленные места механически обрабатывают. Механическую обработку гнезд под сменные седла клапанов производят фрезой на сверлильно-радиальном станке с таким расчетом, чтобы запрессованное гнездо было вровень с днищем цилиндра. Для· удобства обзора при фрезеровании станок снабжают системой зеркал. Можно устранить течь и другим способом. Так, форсуночное отверстие разделывают с 24 мм до 30—32 мм. Изготовляют сменную втулку с натягом 0,12—0,15 мм. Блок нагревают до температуры 90—110° С, а втулку охлаждают в камере до — 70° С. Затем втулку вставляют и наконец обваривают. Температура — 70° С создается смесью гидролизного спирта с газообразной углекислотой. Гильзу вместе с рубашкой опрессовывают на специальном приспособлении с закрытыми отверстиями для прохода воды. Посадочную часть гильзы смазывают ГЭН-150 и охлаждают в камере до 70° С, затем вставляют в подогретый блок и набивают сальник из резиновых 4 и стальных колец 5 с использованием цилиндрической оправки. Сальник прижимают гайкой 6.

Замена шпилек и болтов.

Шпильки анкерные, сшивные и цилиндровые, а также болты и шпильки опор в случае трещин и повреждений резьбы заменяют на новые, изготовленные из стали в соответствии с чертежом, а перед постановкой на место их проверяют дефектоскопом. Шпильки по резьбе устанавливают с натягом, который обеспечивается подбором. Шпильки базовых деталей дизелей М753 и М756 изготовляют из стали 18ХНВА и термически обрабатывают до твердости НВ = 303-4-335. Резьбу шпилек накатывают.

Заварка трещин у чугунных картеров и блоков.

Трещины, образовавшиеся у стенок картера, заваривают медножелезными электродами 034-1.

Рис. 50. Поперечный разрез моноблока дизелей М753Б и М756

Рис. 51. Схемы проверки приспособлениями блока дизеля типа Д100:

а — соосности отверстий под толкатель и перпендикулярности их общей оси относительно плоскости фланца; б — расстояния между поверхностями платиков верхнего и нижнего валов вертикальной передачи; в — неперпендикулярности торцовых поверхностей постелей опорно-упорных подшипников к оси постелей коленчатых валов

Для заварки трещин могут быть использованы электроды МНЧ-.1 (монель- металл).

Концы трещин разделывают под углом 80°. Перед заваркой кромки «дегазируют», на скосы разделки ставят ввертыши диаметром 6—10 мм с шагом 20—35 мм. Вначале обваривают ввертыши, а затем и разделку с проковкой шва и подваркой корня.

Монтаж блока на картер или поддизельную раму.

У двигателя типа Д50 перед постановкой блока взамен сменяемого проверяют монтажные поверхности картера и блока при помощи контрольной линейки и щупа. Допускаются отдельные просветы до 0,15 мм. Затем блок устанавливают на картер с установкой анкерных и сшивных шпилек в соответствующие отверстия картера. Допускается ступенчатость не более 0,1 мм. Максимальный зазор допускается до 0,4 мм.

Поверхность соприкосновения блока с картером при окончательном монтаже смазывают герметиком и блок по ранее намеченным рискам прикрепляют сшивными и анкерными шпильками. Предварительно крепят шпильки усилием одного человека ключом с рукояткой длиной 400 мм или гайковертом; затем сшивные шпильки закрепляют до упора ключом, имеющим плечо 1000 мм, усилием одного человека (25 кГ), а анкерные шпильки — ключом с плечом 1 500 мм усилием двух человек (50 кГ). Как предварительные, так и окончательные крепления делают от четвертого подшипника к концам блока.

Блок двигателя типа Д100 устанавливают непосредственно на поддизельную раму и фиксируют контрольными штифтами. Смещение блока вдоль рамы регулируют прокладками со стороны генератора.

Источник