KIA Rio › Logbook › G4FC. Капиталка после капиталки? Или «хон, ты куда?!»

Однажды, прекрасным январским вечером 2017 года я ехал по трассе Самара-Оренбург, как вдруг во время обгона на оборотах около 4000 пропадает тяга, попутная фура вырывается вперёд и скрывается за горизонтом, а я с позором сворачиваю на обочину. Двигатель работает на холостых как обычно, а вот при нажатии педали газа не поднимает обороты выше 2000… WTF?!

В результате на тросе я добрался до Оренбурга. Официальный дилер. Компрессия в двух цилиндрах 0. Вскрытие. Итог печальный. Пробег 86000. Каталитический нейтрализатор, выйдя из строя рассыпается, попадает в цилиндры, попутно задирая все на своем пути. Задиры на стенках цилиндров, юбках поршней, вкладышах, шейках коленвала и распредвалов. Постели в головке тоже… В гарантии отказано.

Прикинув предстоящие расходы, на авторазборке был куплен двигатель от Соляриса за 40000 рублей. Мотор установлен, катализатор вырезан, контролёр прошит.

Новый (нет) двигатель не доставлял мне хлопот примерно полтора года. Потом внезапно начинается расход масла, примерно литр на 1000 км. Номер на агрегате не совпадает с данными ПТС, поэтому решено восстанавливать родной мотор.

На рынке куплены гильзы от ВАЗ 2103, заказан комплект поршневой, комплект колец, цепь, натяжитель, успокоители, маслосъёмные колпачки, полный набор прокладок и сальников, болты головки, шатунов и коренных бугелей, упорные полукольца, вкладыши коренные и шатунные, комплект оригинального сцепления, масла и антифриз.

Блок отдан в гильзовку, коленвал шлифован в ремонтный размер в г.Самара (в Оренбурге на нашлось оборудования, способного справиться с узкими шейками коленвала Киа Рио), плоскости блока и головки отфрезерованы. Запчасти отданы в автосервис. Мотор собран. Потрачено большая сумма денег. Первые километры с черепашьей скоростью и вот пробег 1200 км после капремонта… Появился непонятный стук или дребезг на оборотах чуть выше 2500. Из под прокладки ГБЦ весело подтекает антифриз. За этот пробег израсходован литр масла… Возвращаюсь к мотористу, собиравшему мотор. Решено заменить прокладку ГБЦ и болты ещё раз. Вскрываем и…

Хон?! А ты куда?!

На всех четырех цилиндрах на передней и задней стенке следы непонятного износа. Хонинговка стёрта до зеркала! Ну что ж… Собираем обратно. Антифриз течет… Моторист разводит руками… Трещина в блоке? Резьба потянута?

Проехал уже 3500 км. Компрессия 13 во всех цилиндрах. В другом сервисе смотрели эндоскопом: «Следы локальных перегревов, небольшие задиры».

Что в итоге? Пока не знаю. Машина едет, и едет весьма неплохо. Масло после некоторой притирки деталей расходует грамм 500 на 1000 км. Из предположений специалистов: «При гильзовке не верно соблюдён теплой зазор, из-за этого хон стёрт, появляются задиры». По поводу течи антифриза некоторые специалисты говорят, что знают причину, но говорить не хотят. Заезжай — сделаем…

Вот так вот… Поживем — увидим, но с этим нужно что то делать…

Источник

Ремонт двигателя g4fc без гильзовки

Данная статья взята с просторов интернета, мне показалась довольно интересной поэтому представляю ее Вам для обозрения.

Не так давно искал в Яндексе (не сочтите за рекламу) картинки и наткнулся на давно забытый «дрынохон». Решил заглянуть на сайт, где была размещена фотка. Вот, что там было изложено:

…Перед сборкой двигателя в обязательном порядке проводится хонингование зеркал цилиндров с целью достижения правильной посадки на них поршневых колец, обеспечивающей должную герметичность камер сгорания…

…Выпускаются два типа хонов для обработки зеркал цилиндров: хон типа «бутылочный ершик» и, более традиционный, поверхностный хон в виде насадки с подпружиненными точильными камнями. Оба инструмента обеспечивают необходимое качество обработки зеркал цилиндров, хотя использование первого для неопытного механика предпочтительнее. Потребуется также достаточное количество ветоши, специального хонинговочного или просто жидкого машинного масла, а также электродрель в качестве привода для хонинговочных насадок. Действуйте в следующем порядке…

Дрынохон как он есть и в действии

Далее описана процедура гаражного хонингования. Неужели и сейчас кто-то производит восстановление цилиндров подобными методами. Я полагал, что к подобным текстам уже давно приписали что-то типа «устаревший метод, сейчас так никто не делает». Текст как водится размножен на многих сайтах (эдакий сетевой бэкап коллективного разума) и кто-то сочтёт, что этот метод вполне современен. Однако ж, технологии давно ушли вперёд и теперь дороже будет найти дрынохон, чем сделать хон на соответствующем станке. Преимущество «дрынохона» только в том, что поцарапать цилиндр можно не снимая блок с автомобиля. Фактически так можно только «освежить», но не сделать нормальный хон в изношенном цилиндре. Уж поверьте.

Пару слов о теории:

Хонингование — (от англ. honing, от hone — хонинговать, буквально — точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Хонингование применительно к ДВС:

При ремонте двигателя, как это было сказано ранее, хонингуют в основной своей массе внутренние цилиндрические поверхности — отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

Хонголовка с хонбрусками в цилиндре

Если считать, что цилиндры — это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения — это кардиология.

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности — совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах. Для контроля угла хонингования — применяется специальная пленка-шаблон. На фото она приложена к стенке цилиндра.

Пленка-шаблон для проверки линий хона и наглядный рисунок самих линий из рекомендаций KS

Прибор для контроля шероховатости Hommel

О практическом влиянии параметров хонингования или разрушение мифа, о «зеркальной», абсолютно гладкой поверхности цилиндра:

Для надёжного удержания масла на поверхности цилиндра (чего ради собственно и затеяна вся эта вращательно-поступательная «возня»), стенка последнего должна иметь определённую шероховатость абсолютно гладкая стенка не способна удержать на себе масло, в количестве необходимом для нормальной смазки колец. С абсолютно гладкой, зеркальной, поверхности масло будет сниматься почти полностью, оставшееся масло будет сгорать, а нового масла, необходимого для нормальной смазки поступать не будет. Таким образом будут формироваться условия для сухого трения, которое вызывает повышенный износ. Поверхность, обладающая высокой шероховатостью, способна значительно лучше задерживать на себе масло и соответственно воспринимать более высокие механические нагрузки. Низкая шероховатость удерживает масло несколько хуже. Больший угол хонингования влияет на расход масла (угар), но в этом случае меньше проявляется волнистость поверхности цилиндра. Маленький угол влияет на снижение расхода масла. Вот такие закономерности. Поэтому требуется подбор режимов хонингования и применяемых материалов, которые и обеспечивают необходимый результат.

Грубая поверхность (глубокие риски — высокая шероховатость) получаются после применения крупно зернистого абразива, на первой стадии чернового хонингования. Здесь применяют алмазные бруски на медной основе. Хонингование ведётся с избытком СОЖ. Для выноса из зоны резания продуктов износа, как материала цилиндра, так и материала бруска. Получаемая после чернового алмазного хонингования поверхность непригодна для работы по ней колец, поршня да и работы вообще. В некоторых случаях алмазное (силовое) хонингование служит заменой расточки цилиндра, с той лишь разницей, что процесс хонингования более производительный и легче поддаётся автоматизации.

На второй стадии полученная поверхность обрабатывается более мелкозернистым абразивом, но не чистовым. При этом формируется новый микропрофиль поверхности. На данном этапе применяют абразивные материалы с размером зерна 1/150 мм.

Окончательное хонингование ведется материалами с зерном от 1/300 — 1/500 мм, до достижения окончательного размера цилиндра.

Финишная операция при хонинговании — хонинговое крацевание. При этой операции не происходит изменение размера цилиндра (отверстия) полученного при чистовом хонинговании. При этой операции полученный микропрофиль полностью очищается от остатков хонинговального абразива, обнажаются графитовые зёрна (для чугунных цилиндров), что влияет на снижение трения, а следовательно на механические потери и износ. При крацевании используют специальные щётки, из нейлоновых нитей с добавлением кристаллов кремния.

Щётки для крацевания

Используя оборудование для хонингования можно проводить также нанесение анифрикционных покрытий на стенки цилиндров, обрабатывать цилиндры алюминиевых блоков (правда не всех) и выполнять плосковершинное хонингование. Данные операции принципиально не отличаются от обычного хонингования. Для их проведения необходимы специальные материалы и хонинговальные бруски.

Специальные хонинговальные бруски

Применяется хонингование закалённых зубчатых колёс хонинговальной головкой в форме косозубого долбяка находящейся в зацеплении с обрабатываемым колесом и совершающей одновременно вращательное и колебательное движения.

Источник

KIA Ceed Fuck Me I»m Famous › Logbook › Капитальный ремонт двигателя G4FC. Часть 4.

Доброго времени суток !

Усаживайтесь поудобнее, сегодня 17.06.16, вторая половина дня подходит к концу, а в месте с ней завершается и рабочий день. Наша цель: — запустить двигатель, и так как почти все готово (www.drive2.ru/l/10237062/), домой ни кто не собирается.

Остается вкрутить свечи, натянуть патрубки, подключить катушки и залить рабочие жидкости !

Ну и само собой прикинуть новую крышечку =))) (www.drive2.ru/l/10218770/)

Но перед этим нужно было перекатить машину к «свежеустановленому» подъемнику)

Ситуацию осложнили рабочие, раскидавшие кучи из песка по всему цеху)

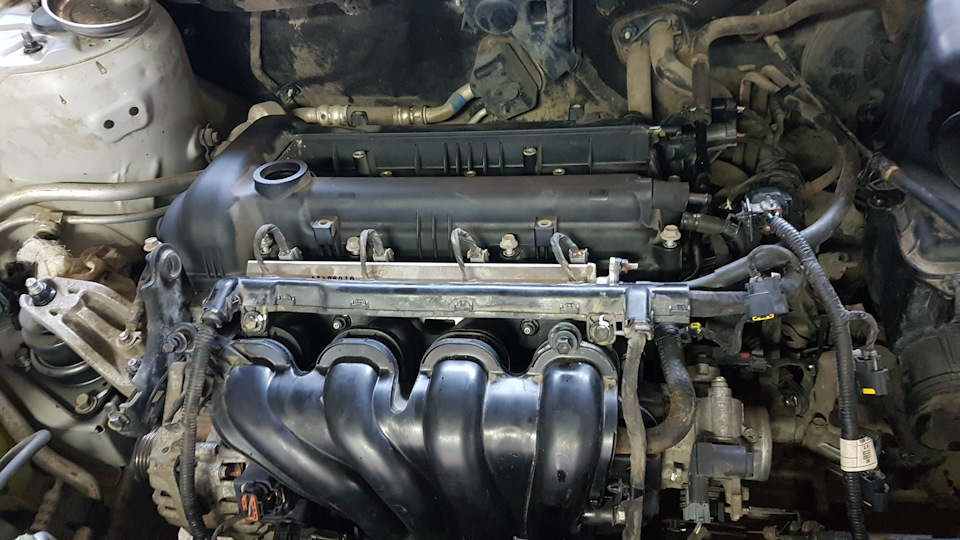

Вообщем «дособирали» на том же месте:

Свечи поставил «старые» иридий (www.drive2.ru/l/10229203/)задействую после смены масла, через 3 000 км.

Далее по списку — масло, тут выдумывать не стал idemitsu

idemitsu zepro 5w30, проверил на себе. Пока заливали его в двигатель, мастер сказал, что с системы слили всего 1.3 литра из положенных 3.3 и ни одного задира ! Следовательно масло отработало как следует, отсюда и доверие.

Фильтр естественно оригинал)

Вот так все это выглядит:

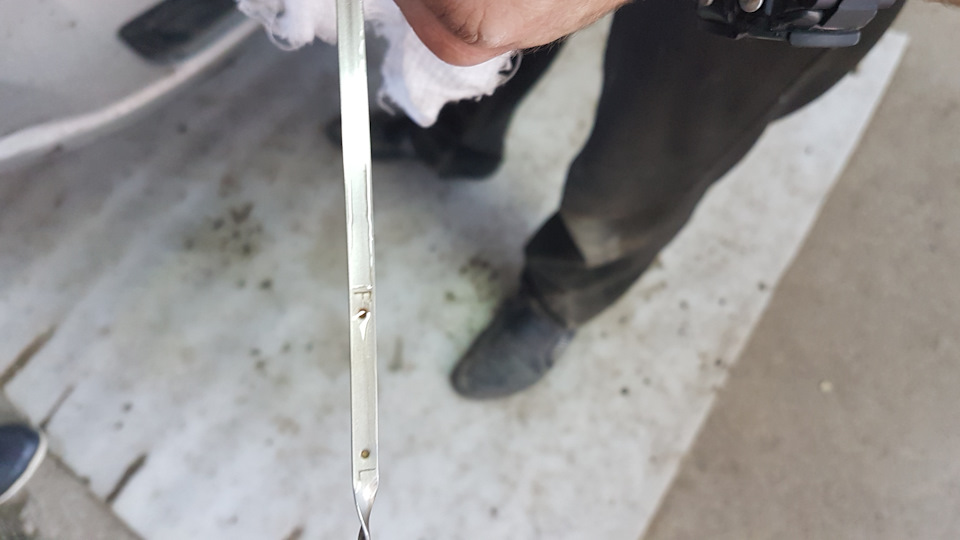

ДВС такой чистый внутри, что камера с трудом видит масло на щупе )))

Тем временем удалось высвободить проход и мы стали толкать тачку к «большему домкрату»

А на этом месте я оставил kia почти месяц назад (www.drive2.ru/l/10055916/)

К приему «пищи» готов :

Заливаем антифриз AGA

И готовимся к первому старту…

Я сел за руль своего сиденыша, повернул ключ, включилось зажигание, на табло увидел 132 306, все замигало, запело, задуло, пристально выслушивал работу бензонасоса и

Завелась не сразу, оно и понятно, все жидкости должны были «дойти» до своих мест создавая давление. Мастер сказал, что работает тихо, мягко, как и должен исправный агрегат. Естественно подливали антифриз и следили за температурой. Вообщем я доволен как ни когда !

Далее меня ожидала процедура прокачки тормозов =) Что я с ними делал описано ранее

Хотя начали с прокачки сцепления )))

Кстати, как и все крутышки сид клаба и драйва удалил обратный клапан сцепления ))) Педаль не реально мягкая )

Так на веселой ноте закончили работу с «двумя педалями» .

Таким был мой день, уставший, но и довольный поехал домой в предвкушении покатушек завтра)

P/s/

Двиган отмыли со всех сторон, работы выполняли как для себя, затянуто с заводскими усилиями, все жидкости выровнены по уровню. Ребята действительно постарались !

Как вам работа двигателя ? Что скажите ?

п.с.с. (мелким шрифтом )

В этот день была объявлена стоимость по всем проведенным работам, но расскажу все в финале 🙂

Источник