Ремонт электрической проводки

Возможные неисправности. Как показал опыт эксплуатации э. п. с., наиболее характерными неисправностями электрической проводки как высоковольтных, так и низковольтных цепей являются замыкания на корпус, замыкания проводов друг с другом непосредственным касанием или через корпус при поврежденной у них изоляции, обрывы проводов и их перегорание (особенно в местах входа в наконечники), чрезмерные нагревы.

Обрывы и замыкания одновременно в нескольких проводниках происходят редко.

Выявление неисправностей в электрических цепях представляет определенные трудности, особенно в цепях управления. Сигналом возникновения замыкания в плюсовых проводах цепей управления служат ее отказы, так как при этом нарушается последовательность включения электрических аппаратов, срабатывают автоматы защиты, перегорают плавкие предохранители.

Короткие замыкания в минусовых проводах, как правило, не вызывают нарушений в работе аппаратов и требуют их выявления. Для установления факта неисправности цепи и нахождения места этой неисправности пользуются пробниками или мегаомметрами, а в отдельных случаях контрольными лампами.

Способы выявления неисправностей электрической проводки рассматриваются в гл. 6.

Ремонт и прокладка проводов. Провода с местными повреждениями изоляции, обрывом болеее 10 % жил, наконечники со следами оплавлений, окисления, с поврежденной пайкой или износом более 20 % контактной поверхности ремонтируют по технологии, рассмотренной в начале главы 5.

Если провод поврежден в нескольких расположенных недалеко друг от друга местах, то дефектный участок провода вырезают и впаивают отрезок нового провода той же марки и равнозначного сечения. Места пайки зачищают и тщательно изолируют, накладывая по два-три слоя лакоткани и изоляционной ленты. Детали для крепления заземляющих проводов облуживают. Аналогично поступают, когда необходимо удлинить провод, оказавшийся натянутым (что недопустимо).

Провода с поврежденной оплеткой изолируют по всему дефектному участку двумя слоями изоляционной ленты и окрашивают лаком воздушной сушки. Резиновая изоляция не должна давать трещин при перегибе провода на 180°.

Провода, подключаемые к аппаратам, располагают так, чтобы они не мешали работе аппарата. Прутки и скобы не должны иметь заусенцев и наплывов от сварки. Прутки обматывают киперной лентой и окрашивают изоляционным лаком. Отдельные провода или пучки проводов надежно закрепляют на прутках бандажами из киперной ленты. При креплении проводов скобами обеспечивают плотный обхват скобой пучка проводов. Под скобу ставят прокладку из электрокартона или лакоткани, выступающую за края скобы не менее чем на 2 мм. Скобы устанавливают не реже, чем через 0,5 м. Места пайки проводов размещать в клицах и прихватывать скобами запрещается.

При укладке отдельных проводов или пучков при изгибах в местах поворота нельзя допускать их перелома. Наименьшие радиусы изгиба для проводов площадью сечения до 25 мм 2 могут быть в пределах 10—30 мм, при большей площади сечения — от 30 до 75 мм.

Провода, проходящие через отверстия в стенах, полу и потолке кузова, перегородках, желобах, кожухах аппаратов или около острых кромок, должны быть защищены армировками или специальными деталями.

Провода, подсоединенные к плафонам освещения, калориферам, а также проходящие в непосредственной близости от сильно нагревающихся аппаратов, должны быть проложены в электроизоляционных трубках из кремний-органической резины или быть обмотаны асбестовой лентой и покрыты теплостойкой эмалью. Провода цепей освещения должны быть дополнительно защищены от нагревающегося корпуса светильника листами из асбестового картона.

Перед прокладкой проверяют наличие на проводах маркировочных бирок. Перед заправкой проводов в металлические трубы их внутреннюю поверхность очищают и окрашивают асфальтовым лаком, с концов труб удаляют заусенцы и устанавливают на них капроновые наконечники, провода натирают тальком. Чтобы в металлические трубы, устанавливаемые на крыше э. п. с., не попадала вода, их концы отгибают вниз.

Желоба перед укладкой проводов очищают и окрашивают лаком БТ-99. Провода в желобе укладывают рядами, натягивают и закрепляют скобами с постановкой под них прессшпановых прокладок.

Силовые провода собирают в пучок, обматывают с сильным натягом ки-перной лентой шириной 25 мм одним слоем вполуперекрышу и окрашивают серой эмалью ГФ-92-ХС. Места изгибов усиливают наложением пяти витков киперной ленты на лаке БТ-99. Минимальный радиус изгиба должен быть не менее двойного значения наружного диаметра провода.

Деревянные клицы разрешается оставлять без замены при наличии у них небольших сколов и несквозных трещин, не уменьшающих их прочность. При более серьезных повреждениях клицы ремонтируют постановкой наделок или заменяют. Новые клицы изготавливают из сухих (влажность не более 12 %) дуба, ясеня, бука или березы, пропитывают натуральной олифой, парафином либо льняным маслом и окрашивают.

Ремонт межкузовных электрических соединений. К возможным неисправностям межкузовных соединений относятся: обрыв проводов, повышенный износ контактных пальцев и гнезд, ослабление плотности заделки проводов в корпусе, ослабление пружин крышек, повышенный износ уплотнений, наличие трещин в крышке и корпусе, излом пружин запорного механизма, перетирание изоляции и защитных чехлов.

Штепселя и розетки разбирают и осматривают. Пальцы и гнезда очищают мелкой стеклянной шкуркой и облуживают. Выработку гнезд и пальцев проверяют контрольными калибрами. Гнезда с износом более 0,5 мм и пальцы (штыри) с износом более 0,2 мм заменяют. Выработку гнезд устраняют подгибом их контактов.

С помощью прозвоночной лампы проверяют исправность проводов. Единичные оборванные провода заменяют. При обрыве в одной головке более восьми проводов заменяют все провода головки. Места подсоединения проводов к контактным зажимам с трещинами и следами окисления перепаивают.

Изоляционные панели с рисками и незначительными сколами зачищают стеклянной бумагой, шлифуют и покрывают эмалью ГФ-92-ХК- Панели с трещинами и прожогами заменяют.

Корпус и крышку очищают от грязи, продуктов коррозии и старой краски в дробеструйной установке и протирают технической салфеткой, смоченной в бензине. Трещины разделывают и заваривают. Отремонтированные корпус и крышку окрашивают лаком № 1201.

Ослабшие пружины крышек и изношенные уплотнения заменяют. Штангенциркулем замеряют диаметры розетки и штепселя. Если разница в диаметрах превышает 1,25 мм, то корпус штепселя наплавляют. Хомуты с трещинами и изломами заменяют.

На панелях восстанавливают маркировку контактных зажимов. Про-звонкой проверяют соответствие маркировки проводов штепселя маркировке контактов.

Проверяют состояние блокировочных контактов. Незначительную выработку устраняют личным напильником. Контактные пластины, имеющие трещины или потерявшие упругость, заменяют. Контакты с выработкой более 0,8 мм переклепывают.

Рабочие поверхности штепселя и розетки покрывают универсальной смазкой УС-2. Отремонтированные штепсель и розетку испытывают на электрическую прочность изоляции переменным током частотой 50 Гц в течение 1 мин. Розетки РЗ, РУ-132 и штепсель ШУ-21 проверяют напряжением 1500 В, приложенным между штырями и корпусом, а высоковольтное штепсельное соединение СШВ— напряжением 5000 В, приложенным между контактными парами и корпусом.

Источник

Диагностика электрических цепей электропоезда.

Своевременное и высококачественное выполнение в полном объёме технического обслуживания и текущего ремонта в соответствии с установленной планово-предупредительной системой является важнейшим условием поддержания высокой надёжности и эффективности электропоездов. В свою очередь качество выполнения работ при ремонте и техническом обслуживании зависит от объёма выявленных неисправностей и чёткости их устранения, наличия и степени совершенства средств технической диагностики. Эффективность обслуживания и ремонта электропоезда будет намного выше, а затраты значительно ниже, если постановка на ремонт и выполнение ремонтного цикла будут производиться с учётом фактического состояния оборудования, определить которое можно путём организации тестового или функционального диагностирования.

Средства технического диагностирования (СТД) в зависимости от того, подключаются ли они к объекту диагностирования только на период проверки его состояния или соединены с ним, делят на внешние и встроенные.

Внешние СТД могут быть универсальными (общими), специализированными напольными (устанавливаемыми на перегоне). Универсальное (общее) СТД предназначено для диагностирования объектов различного конструктивного выполнения и функционального назначения и позволяет осуществить проверку всего электропоезда или существенных узлов.

Первым в мировой практике универсальным СТД электропоезда является установленная в 1967 г. в локомотивном депо Москва — Пас-сажирская — Курская проверочная универсальная машина-автомат ПУМА-Э, предназначенная для всесторонней автоматической проверки электрических цепей и аппаратов пассажирского электропоезда. Примерно в те же годы на железных дорогах США стала применяться близкая к ПУМА—Э по исполнению и техническим возможностям установка SEARСН для диагностирования электрического оборудования электропоезда. Для подсоединения к таким СВД на электропоезде устанавливают стыковочное устройство — щит со штепсельными разъёмами, к которым подсоединяют провода от различных аппаратов и участков электрических цепей. Кроме того, на отдельных узлах и агрегатах электропоезда постоянно или на время проверки могут устанавливать датчики.

Электропоезд для проверки ставят в депо и гибкими кабелями соединяют с машиной. Проверку выполняют по заданной программе, нанесенной в двоичном коде на ленту — программоноситель в виде системы отверстий.

Коды команд читаются фотоэлектрическим вводом программного устройства, расшифровываются в блоке дешифровки и далее распределяются по блокам машины.

Блок выбора объекта контроля позволяет в любой момент времени начать проверку одного из двух электропоездов, стоящих на плановом ремонте и состыкованных с ПУМА.- Э.

Перед началом ремонта и после его выполнения производят диагностирование по нескольким программам. Скорость работы машины позволяет производить до 40 элементарных проверок в минуту. Программа, содержащая 500 измерений, может быть осуществлена за 15-20 мин. При традиционных методах контроля подобный объём работы требует не менее 100 чел-ч без гарантии объективности полученных результатов.

Управление машиной осуществляется блоком управления автоматически. Это обеспечивается обратными связями с блоком дешифровки и блоком оценки результатов измерений. Возможно ручное управление ПУМА-Э с главного пульта управления /32/.

В 70-х годах в других отраслях народного хозяйства и за рубежом, были созданы диагностические комплексы с использованием управляющих ЭВМ. Подобная автоматизированная диагностическая установка применяется для проверки технического состояния скоростных электропоездов линии Новая Токайдо.

Для определения фактического состояния электропоезда и проверки качества ремонта электропоездов, кроме построения структуры ремонтного цикла в зависимости от степени загрузки электропоезда, применяются универсальные СТД.

Электропоезд как объект диагностирования был разбит на 4 подсистемы: высоковольтное оборудование и соответствующие цепи; низковольтное оборудование и цепи; узлы экипажной части; пневматическое оборудование и цепи. В каждой подсистеме выделялись составные части, с точностью до которых необходимо проводить поиск дефектов при функционировании. Электропоезд в качестве объекта диагностирования представляет собой совокупность функциональных блоков, связанных между собой и с внешними входами и выходами. Границы смежных блоков определяются глубиной поиска., функциональными свойствами их схем, обратной связью, конструктивными требованиями. Чаще всего блоками считают функционально законченные узлы.

Для выполнения тестового или функционального диагностирования электропоезда его схема через стыковочные устройства соединяется с пультом дотационного управления и измерительным пультом. Контрольные точки подключения в схеме электропоезда выбраны так, чтобы с

помощью одного кабеля можно было производить наибольшее число диагностических измерений, обеспечивая при этом наименьшую их погрешность и удобство монтажа.

На измерительном пульте смонтированы приборы и аппараты, необходимые для выполнения цикла диагностики. В их числе цифровой вольтметр, килоамперметр, миллиамперметр, цифровой омметр, указатель статического напора воздуха охлаждения тяговых двигателей, указатель по-зиций группового переключателя, указатели подъёма токоприёмника и его нажатия, табло контроля программы диагностирования электропоезда и др. .

Определение фактических характеристик электропоезда позволяет принять меры к их стабилизации (если в этом есть необходимость и возможность) либо временно эксплуатировать локомотив на таких участках и в таких условиях, которые соответствуют его тяговым свойствам и состоянию.

При выполнении технического обслуживания и ремонта непосредственно на электроподвижном составе, а также при ремонте снятых узлов и агрегатов в цехах всё более широко применяют внешние специализированные цеховые СТД, рассчитанные на выполнение одной или нескольких операций технической диагностики ограниченного числа типов объектов. Такие специализированные контрольно-наладочные стенды, переносные и автоматизированные передвижные установки могут быть объединены в комплексную систему деповской или заводской технической диагностики. При необходимости результаты диагностирования, проводимого с помощью таких СТД, могут выдаваться в виде печатного документа.

В качестве примера специализированного СТД может быть представлен полуавтомат для диагностирования главных переключателей электропоезда. В программе работы полуавтомата реализованы те же методы диагностирования и та же система допусков, что и на ПУМА-Э. При небольших изменениях такой полуавтомат может контролировать как непосредственно на локомотиве, так и при ремонте в цехе групповые переключатели других электропоездов.

Возросшие требования к качеству ремонта электронного оборудования и аппаратуры управления электропоездов потребовали новых подходов к оздоровлению узлов. Так, работниками депо разработана контрольно-измерительная система (ИС) на основе серийно выпускаемой информационно-измерительной системы К-200-4 с цифропечатающим устройством. Система не только качественно контролирует параметры, но и составляет протокол проверки. Это дает возможность прогнозировать вероятность отказа панели питания автоматики.

Аппаратуру управления (АУ) диагностируют непосредственно перед постановкой электропоезда на плановый ремонт.

Диагностирование АУ электропоездов выполняют два электромеханика. Один из них находится на локомотиве и выполняет технические операции, второй работает в качестве оператора ИС. Между собой они переговариваются с помощь» переносных радиостанций «Транспорт»..

В процессе длительной эксплуатации на электровозах и электропоездах состояние электрических тяговых и вспомогательных аппаратов, проводов,

кабелей ,изоляторов, постепенно ухудшается. Это может приводить е отказам в работе как всего электровоза или электропоезда так и вынужденному отключению части их оборудования. Такой отказ в процессе эксплуатации отдельного электровоза или электропоезда вызывает нарушение работы целого участка дороги на длительное время. Степень возникшего повреждения в значительной мере определяет возможность быстрого восстановления работоспособности э.п.с. и объём последующих работ по устранению отказа. Рассматривая возможные повреждения можно разделить их на две подгруппы: первая- повреждения, выявляемые в процессе эксплуатации и выявляемые локомотивными бригадами. Вторая — повреждения, выявляемые при выполнении в депо технического обслуживания.

Неисправности электрооборудования можно разделить на несколько разновидностей, из которых наиболее распространены короткие замыкания токоведущих частей, обрывы электрической проводки, нарушение коммутации электрических машин постоянного тока. Разновидностью коротких замыканий считаются также межвитковые замыкания катушек полюсов электрических машин, катушек приводов электроаппаратов , катушек систем дугогашения, коммутационных и защитных электроаппаратов .характер всех этих повреждений совершенно различен, соответственно и последствия их несхожи, что существенно облегчает уточнение вида неисправности электрооборудования э.п.с.

Короткие замыкания . под ними понимают резкое снижение сопротивление электрической цепи вследствие соединения друг с джругом прорводников постоянного тока разной полярности, или двух- трёх проводников различных фаз переменного тока, при котором нагрузка ( потребитель электроэнергии) остаётся полностью или частично выключенным из цепи. Причиной короткого замыкания является плохое состояние изоляционных- частей, их загрязнение или увлажнение, старение из-за черезмерных нагрузок., частым случаем короткого замыкания можно считать потерю запирающих свойств полупроводниковых приборов выпрямительно- преобразовательной установки.

Большие токи , близеие к коротким замыканиям возникают при резком снижении частоты вращенгия якорей ( роторов ) электрических машин. Это происходит при порче подшипников, изломе блиндажей якорей, при «заклинивании» зубчатой передачи или буксовых подщипников колёсных пар.

Диагностика электрических цепей.

На всех пассажирских электровозах, блоки обнаружения неисправностей в цепях управления . Отличие в принципе построения низковольтных цепей этих электровозов по сравнению с отечественными, на электровозах переменного тока создало предпосылки для установки на каждом электровозе таких блоков, располагаемых в коридорах кузова в непосредственной близости от кабин управления. Эти устройства, описанные в специальной литературе, дают возможность как локомотивной бригаде в пути следования, так и обслуживающему ремонтному персоналу обнаруживать обрыв той или иной цепи управления без применения других вспомогательных средств.

Выявление обрыва какой-либо из основных цепей сводится к переключению двух пакетных выключателей и одной из нескольких кнопок в положение поиска. По погасанию соответствующей зеленой лампы и загоранию красной обнаруживают точку обрыва. Во всех случаях поиск осуществляется при выключении БВ и опущенном токоприемнике, что отвечает требованиям техники безопасности. Данная установка относится к системе «бортовой» диагностики локомотива.

Внедряемая на электровозах ВЛ8, ВЛ10, ВЛ10\ ВЛ80 к , ВЛ80 т трехпроводная телемеханическая система многих единиц СМЕТ также может быть отнесена к системе «бортовой» диагностики, позволяя за 5—6 мин проверять действие цепей управления этих электровозов.

Неисправности электрических машин.У тяговых и вспомогательных машин постоянного тока различают три вида повреждений — механические, электрические и коммутационные, которые могут являться следствием проявления неисправностей первых двух видов.

Механические повреждения двигателей. В эксплуатации при нормальных условиях работы наиболее интенсивно изнашиваются щетки, рабочая поверхность коллектора и внутренние стенки окон щеткодержателей; однако иногда наблюдаются повышенный износ щеток и коллектора, неравномерный износ его.

Причинами этого могут быть как повышенное, так и заниженное нажатие на щетки, большие отклонения в значениях нажатия на разные щетки, установка на двигатель щеток разных марок, грубая обработка коллектора при ремонте, выступание миканита между пластинами коллектора, износ гнезда под щетки в щеткодержателях и др.

Помимо перечисленного, у самих щеток возможны сколы рабочей (контактной) поверхности как вследствие плохого состояния коллектора, так и из-за повышенного износа стенок окна щеткодержателя по толщине щетки, когда после смены направления движения щетка перекашивается, опираясь на коллектор узкой полосой; это приводит к повышенной плотности тока в месте контакта щетки, ее чрезмерному нагреву и разрушению.

У вспомогательных машин постоянного тока с односторонним вращением якоря возможно «заедание» щетки в окне корпуса щеткодержателя с потерей его контакта с поверхностью коллектора.

Пальцы кронштейнов щеткодержателей, их изоляторы могут иметь следы перебросов электрической дуги на остов (на траверсу). Реже встречаются такие серьезные повреждения, как размотка бандажей якоря, задир и рассыпание коллектора, излом деталей щеткодержателя, обрыв болтов полюсов, болтов кронштейна щеткодержателя, трещины остова, потеря крышки смотрового люка, порча подшипников, ослабление крепления подшипникового щита, излом вала якоря.

Задир коллектора происходит при падении посторонних предметов на его поверхность и изломе деталей щеткодержателей; в этом случае в депо осуществляют обточку и дальнейшую обработку коллектора без снятия двигателя с электровоза (моторного вагона) .

Рассыпание (разрушение) коллектора, т. е. возвышение над поверхностью коллектора одной или нескольких пластин, устранить в эксплуатации нельзя — двигатель, как правило, в данном случае требует ремонта по

заводской характеристике со снятием обмотки якоря и заменой коллектора.

Большинство остальных указанных неисправностей выявляется визуально. Например, ослабление посадки подшипникового щита в остове двигателя обнаруживается по следам ржавчины, видимым по всему наружному контуру прилегания щита, и по ослаблению крепежных болтов.

Повреждение подшипников якоря обычно обнаруживают машинисты, делая об этом соответствующую запись в Журнале технического состояния локомотива; при осмотре двигателя с таким повреждением видны следы нагрева крышки подшипника, смазки, попавшей во внутренние полости остова, а у моторных вагонов и на сетки, защищающие места выхода воздуха из двигателя.

Для уточнения наличия данного повреждения в депо колесную пару, спаренную с данным тяговым двигателем, вывешивают, подставляя под ее буксы домкраты, и к выводным кабелям двигателя подводят пониженное напряжение; при вращении якоря с поврежденным подшипником будет прослушиваться характерный шум; для более точной оценки его состояния используют стетоскоп. При сильном повреждении подшипника может происходить просадка якоря; если это подшипник со стороны коллектора, то через смотровой люк можно определить степень присадки якоря, применив пластинчатый или шариковый щуп, который представляет собой стержень-рукоятку с закрепленным на конце калиброванным шариком. Нормы зазоров между якорем и полюсом приведены в Правилах ремонта.

В процессе ТО и ТР проверяют также общее состояние и крепление межкатушечных соединений и выводных кабелей; возможность перетирания их изоляции о стенки остова или траверсу устраняют, усиливая крепление, подкладывая и закрепляя изоляционные прокладки.

У вспомогательных машин постоянного тока характер возможных повреждений механической части примерно такой же; у асинхронных двигателей, за исключением повреждения подшипников ротора, других механических неисправностей обычно не встречается.

Электрические повреждения двигателей. Как уже указывалось, наиболее часто возникают пробои изоляции, обрывы проводов, межвитковые замыкания обмотки, нарушения нормальной коммутации. Все эти виды повреждений в эксплуатации вызывают срабатывание защиты.

Пробои изоляции. Причины: старение изоляции вследствие чрезмерных нагревов, механические повреждения в процессе изготовления, ремонта или эксплуатации; резкое снижение изоляционных свойств при частых значительных перенапряжениях, попадании влаги, пыли и т. д.

Пробои изоляции обмоток якорей чаще всего происходят по механическим причинам в месте изгиба секций у выхода из пазов сердечника.

При неправильной укладке клиньев или бандажей пробои возникают вследствие продавливания поверхностей изоляции (при повышенном давлении) или истирании изоляции, когда при слабом закреплении секции «дышат»; в этом случае при высокой частоте вращения под действием центробежной силы обмотка удаляется от сердечника якоря, а при снижении частоты вращения ложится на место.

Повреждения обмоток с возможным последующим пробоем изоляции возникают и при попадании в двигатели посторонних предметов.

У катушек главных и добавочных полюсов пробои наружной изоляции возникают значительно реже, чем у катушек якорей. В большинстве случаев пробои катушек полюсов происходят в месте скрепления выводных концов с последним витком и во внутренних углах, где напряженность электрического поля наивысшая. Кроме того, в этих местах при насадке катушки на сердечник наиболее вероятны механические повреждения изоляции. У компенсационной обмотки наиболее вероятен пробой в месте выхода стержней из сердечника полюса

вследствие постоянной вибрации выступающей части.

Пробои изоляции обмоток якорей и полюсов в эксплуатации устранить нельзя, двигатель необходимо снять с э.п.с. При пробое изоляции выводных кабелей тяговых двигателей и кабелей, соединяющих катушки дополнительных полюсов, поврежденную поверхность иногда можно изолировать, намотав несколько слоев лакоткани, натуральной резины и электрокартона и затем обвязав их шпагатом; концы шпагата обрезают; кабели вне двигателей изолируют смоляной лентой.

Пробои или перекрытия поверхности пальцев кронштейнов щеткодержателей электрической дугой обычно происходят в сырую погоду. Попадание влаги между фарфоровым изолятором кронштейна и изоляцией пальца щеткодержателей вызывает перекрытие пальца по длине и прожигание слюды до металла. Попадание влаги возможно в случае плохой заливки торцов изолятора компаундной массой, особенно при неправильной его форме (эллиптичности).

Пробои и перекрытия пальцев кронштейнов происходят также при повышенном напряжении на двигателе, при ненормальных режимах электрического торможения и длительном боксовании колесных пар.

Место к.з. выявляют вначале визуально, а затем проверкой цепи мегаомметром на 2500 В, для чего эту цепь отсоединяют от остальной части силовой цепи э.п.с. путем отключе-

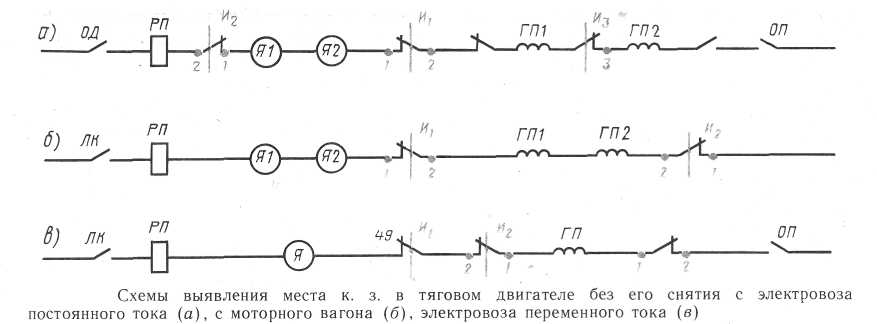

ния двигателя ножами ОД (рис. 6.8) или подкладывая изоляцию И\1 И 2, Из под контакты какого-либо аппарата (реверсора — точки /, 2, тормозного переключателя — точка 3, переключателя 49) и разъединяя кабели или шины; присоединив вывод «3» мегаомметра к «Земле», второй его вывод поочередно подсоединяют к точкам 1, 2, 3 я т. д. с «прозвонкой» каждой части цепи.

Если установлено, что к.з. имеется в цепи якорей, то следует до снятия двигателя вынуть все щетки или подложить изоляцию под них, изолировав друг от друга якоря, а затем и цепь добавочных полюсов, компенсационной обмотки и пальцы кронштейнов щеткодержателей от обмотки якоря; затем вновь применить мегаом-метр. Если повреждены кронштейн щеткодержателей или кабельная перемычка добавочных полюсов, то во многих случаях устранение данной неисправности исключает необходимость в такой трудоемкой работе, как снятие двигателя с электровоза (моторного вагона). Ремонт проводят путем смены кронштейна или изолированием перемычки.

Обрыв цепи двигателя. Цепь двигателя может быть разорвана в результате обрыва обмоток полюсов или перегорания кабеля, соединяющего катушки. У обмоток катушек полюсов подобные повреждения бывают лишь в местах выхода выводных концов или соединения их с концом другой катушки. Обрыв межкатушечных соединений при-

водит к отключению защиты с последующим нарушением цепи одного двигателя на электровозах переменного тока. На э.п.с. постоянного тока разрывается вся силовая цепь — не собирается схема на 1-й позиции (нет тяги моторного вагона).

Обрыв обмотки в последние годы благодаря улучшению технологии изготовления почти не встречается; место возможного обрыва — вход проводника обмотки в шлицевую прорезь петушка коллекторной пластины. Причины — изменение длины проводника при его нагреве, постоянная тряска двигателя, при которой проводник имеет большую амплитуду колебания, чем коллектор. Обнаруживается обрыв в эксплуатации по срабатыванию защиты силовой цепи, а при осмотре коллектора на изоляции между двумя его медными пластинами выявляют подгар, мелкие брызги меди, так как при работе двигателя в этом месте постоянно возникают небольшие искры, в критических случаях способствующие возникновению кругового огня.

Межвитковые замыкания обмоток. Причины таких замыканий примерно те же, что и причины пробоев, но проявляются несколько иначе. Межвитковое замыкание внутри катушки главного полюса вызывает ослабление его магнитного потока. Если замкнуты всего два или три витка, тяговый двигатель достаточно долго работает без заметных признаков повреждения, только несколько повышается искрение на коллекторе, и колесная пара, связанная с двигателем, немного чаще других боксует (у двигателя как бы несколько ослаблено возбуждение).

Замыкание витков добавочного полюса проявляется более сильным искрением под щетками одной пары щеткодержателей и приводит к частому срабатыванию защиты. Такое повреждение возникает очень редко.

Межвитковое замыкание проводников обмотки якоря проявляется вспышками на коллекторе и срабатыванием защиты силовой цепи из-за возникновения очень большого тока в контуре короткозамкнутого витка, образованного соединившимися; друг с другом

проводниками, так как электрическое сопротивление этого витка очень мало. Например, при напряжении на двигателе 1500 В в короткозамкнутом витке якоря двигателя ТЛ-2К возникает э.д.с. примерно 17 В. Если условно принять сопротивление такого витка равным 0,01 Ом, то по нему течет ток 1 = 17 : 0,01 = 1700 А.

Обычно межвитковое замыкание быстро вызывает пробой изоляции секции проводников якоря на сердечник в результате ее сгорания из-за нагрева таким большим током.

Нарушение коммутации двигателей. Оно проявляется в повышенном искрении на коллекторе под щеткой. Причины такого нарушения очень разнообразны. Кратковременные быстро гаснущие искры не повреждают поверхность коллектора и не нарушают работы тягового двигателя. При продолжительном сильном искрении опасность повреждения коллектора, щеток и всей машины возрастает: возможно образование из .искр отдельных электрических дуг, которые, увеличиваясь, могут вызвать сплошной круговой огонь, т. е. практически короткое замыкание между щетками разной полярности или между кбллектором и заземленными частями машины. Степень искрения в значительной степени зависит от качества сборки двигателя (правильного положения главных и добавочных полюсов), состояния коллектора и щеток.

Когда двигатель находится в хорошем состоянии, наибольшее искрение наблюдается в тяговом режиме при ослаблении магнитного потока главных полюсов (поле реакции якоря как бы «теснит» поле полюсов). В режиме рекуперативного торможения при движении с высокими скоростями магнитное поле также сильно искажается, что осложняет процесс коммутации.

Искрение на коллекторе усиливается при повышении напряжения, подводимого к тяговому — двигателю, так как возрастает среднее напряжение между пластинами. Опасны также резкие колебания напряжения сети, при которых быстрое изменение поля реакции якоря не компенсируется

изменением магнитного поля как добавочных полюсов, так и компенсационной обмотки.

К механическим причинам нарушения коммутации относят: плохое состояние поверхности коллектора (выступание миканита, заусенцы, задиры, подгар пластин, выступание отдельных пластин, загрязнение), низкое качество щеток, неправильное их положение, ненормальное нажатие на них, повышенную «игру» щеток в щеткодержателе, появление разъедания или сколов их рабочей части при установке на двигателе щеток разных марок, так как переходные сопротивления под щетками будут неодинаковыми для отдельных параллельных цепей обмотки якоря и токи в этих цепях станут разными. Искрение усиливается также при омеднении рабочей поверхности щеток.

Все отмеченные выше неисправности двигателей выявляют и устраняют при их техническом обслуживании. При обнаружении серьезных повреждений, причину которых без разборки тягового двигателя устранить нельзя, его выкатывают из-под электровоза и направляют для исследования и ремонта.

электрических машин.Повреждения вспомогательных машин постоянного тока, которые могут возникать при эксплуатации э.п.с, в основном аналогичны повреждениям тяговых двигателей.

У вспомогательных асинхронных электрических машин электровозов переменного тока, не имеющих коллектора и обмоток ротора, число возможных повреждений значительно меньше. Наиболее часто в эксплуатации встречаются следующие их повреждения: межвитковые замыкания обмотки статора; обрыв проводов одной из фаз, повреждение подшипников.

Межвитковое замыкание обмотки статора обнаруживают по срабатыванию теплового реле, неравномерному нагреву корпуса двигателя и повышенному гудению. При обрыве одной из фаз цепи двигатель не запускается — сильно гудит, начинает греться, происходит срабатывание тепловой защиты

(реле ТРТ) и отключение контактора. В случае небольшого повреждения подшипников ротор испытывает одностороннее притяжение, «прилипает», разгон его замедленный, но по мере повышения частоты вращения двигатель начинает работать нормально.

Повреждения электрических аппаратов.Общие сведения. Для высоковольтных аппаратов, предназначенных для переключения цепей тяговых двигателей и вспомогательных машин, а также для аппаратов защиты, имеющих подвижные детали, наиболее характерны следующие неисправности; электрические — подгар контактов и дугогасительных камер, пробой или перекрытие изоляции; механические — замедленное включение и отключение, поломка деталей, нарушение регулировки, обрыв гибких шунтов; во многих случаях электрические повреждения вызываются механическими неисправностями, т. е. взаимосвязаны.

Подгар контактов. Как в высоковольтных, так и в низковольтных цепях подгар контактов происходит от слабого их взаимного нажатия, неправильного притирания (ослабление пружины), замедленного расхождения при выключении, ненормального действия дугогасительных устройств и цепей, когда аппараты размыкают цепь с большой индуктивностью под током, превышающим расчетное значение.

Обнаруживают подгар контактов во время наружного осмотра аппаратов (следы оплавления, «разъедание» контактных поверхностей), а также по чрезмерно большим выхлопам дуги из камер в момент переключения цепей. При наружном осмотре аппаратуры заметна копоть на асбестоцементных перегородках камер. Зачистка поверхности контактов не устраняет причину их подгара. Подгар контактов высоковольтных переключателей, не оборудованных дугогасительными устройствами (реверсор, тормозной переключатель), возникает редко. Причина неисправности — нарушение нормального контакта (ослабление нажа-

старения изоляции, ее механического повреждения, загрязнения (запыле-ния).

Иногда изоляция перекрывается при сильной ионизации окружающего воздуха, возникающей в результате неоднократного срабатывания аппаратов с нарушенным дугогашением, а также при перенапряжениях между отдельными участками цепей.’ Возможны пробои стоек и изоляционных тяг индивидуальных контакторов, стоек реверсоров и тормозных переключателей. У пусковых резисторов иногда при повышенной влажности атмосферного воздуха происходит пробой изоляционных шпилек и втулок подвесных изоляторов.

В случае повреждения изоляции аппарат обычно заменяют. У токоприемников, помимо пробоя опорных изоляторов, из-за несвоевременной их замены или загрязнения выходят из строя воздухоподводящие трубки.

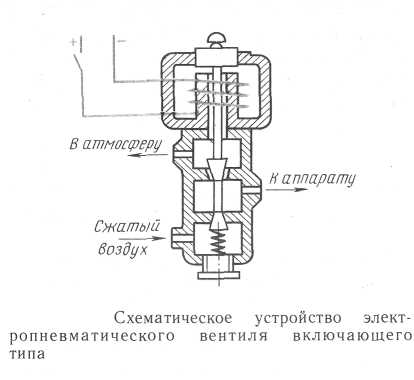

Замедленное включение и выключение аппаратов. При электропневматическом приводе это может быть вызвано неисправностью их вентилей или механическим заеданием подвижных частей. Основные неисправности вентилей включающего типа (рис. 6.9), приводящие к замедленной работе аппарата, следующие: износ вертикального ствола по высоте, плохая притирка клапанов к седлам, попадание под клапаны посторонних частиц.

Если невозбужденный вентиль «шипит», то причина неисправности — попадание пыли, окалины или нарушение притирки у нижнего клапана. Если же «шипит» вентиль возбужденный (включенный вручную), нарушена притирка верхнего клапана. Как правило, для устранения этих неисправностей достаточно несколько раз нажать на кнопку вентиля.

Замедленное включение аппарата может быть также результатом повреждения уплотняющих манжет поршней цилиндров его привода, что обнаруживают обычно при нажатии на кнопку вентиля привода аппарата по характерному шипению. Для улучшения уплотнения обычно в цилиндр нажатия)

или неправильное действие блокировок в низковольтной цепи. У групповых переключателей кулачкового типа подгар может произойти из-за нарушения профиля кулачковых шайб или их положения на валу, а также из-за повреждения пружин. Подгар ножей разъединителя ГВ на э.п.с. переменного тока может возникать при ухудшении условий гашения дуги основными контактами и при преждевременном повороте изолятора разъединителя.

Подгар дугогасительных камер. Он возникает вследствие тех же причин, что и подгар контактов. Ненормальное гашение дуги обычно происходит также в результате замыкания между собой витков дугогасительных катушек, плохого прилегания полюсов камеры к сердечнику этой катушки, плохой очистки стенок камер при ремонте, слабого контакта дугогасительных рогов с другими токопроводящими деталями данного аппарата, недостаточного разрыва или замедленного расхождения контактов. У главного выключателя ВОВ-25-4 и контакторных элементов ЭК.Г-8 ненормальное гашение дуги может произойти при снижении давления воздуха.

Если сгорела дугогасительная камера какого-либо аппарата, то после выяснения причин этого сменяют ее или весь аппарат.

Пробой и перекрытие изоляции аппаратов. Как и у тяговых двигателей, эти повреждения аппаратов происходят в результате

ляют несколько капель смазки , после чего нужно «расходить» поршень.

Замедленное отключение аппаратов может быть следствием 1 ослабления или излома отключающих пружин и взаимного приваривания силовых контактов. У групповых переключателей с пневматическим приводом замедленное действие может быть следствием порчи вентилей и манжет привода (чаще в зимнее время), подшипников и искривления кулачкового вала.

На электровозах переменного тока при замедленном повороте вала главного контроллера ЭКГ срабатывает реле времени 204, защищая контакторные элементы от подгорания медленно разрывающейся дугой, а также секции вторичной обмотки тягового трансформатора и переходные дроссели от перегрузок током. В морозы причиной медленной работы привода ЭКГ служит застывание смазки в картере редуктора привода, а после длительной эксплуатации привода без ремонта — износ его подвижных частей. В редких случаях причиной застревания ЭКГ на какой-либо позиции может быть приваривание силовых контактов.

У электромагнитных контакторов замедленное включение происходит при механическом заедании подвижных частей или перекосе якоря. Нарушение регулировки аппаратов защиты, как правило, является следствием механического повреждения — ослабления пружин, износа шарниров у подвижных частей, изгиба деталей, заедания подвижных деталей. У плавких предохранителей ток уставки сильно снижается при ослаблении нажатия пружинных контактов. Вставки некоторых типов требуют периодической замены, как правило,— один раз в полгода.

Оснащение предлагаемой ИС пунктов технического обслуживания, ремонтирующих электронное оборудование электровозов ВЛ80Р и ВЛ85, позволит значительно сократить время отыскания и устранения неисправностей АУ, исключить необоснованные отправки локомотивов резервом на неплановый ремонт в основное депо /34/.

Автоматизированная станция технического диагностирования (АСВД), разработанная в МИИТе и внедренная в локомотивном депо Боготол, выполняет примерно те же функции, что и ИС. Однако АСВД ещё осуществляет контроль сопротивления цепей относительно «земли», составляем и печатает протокол контроля диагностических параметров, производит автоматический анализ результатов.

В локомотивном депо Петропавловск Южно-Уральской железной дороги создана деповская система диагностики электропоезда

универсальный микропроцессорный комплекс (УМК) на основе использования ЭВМ «Искра-1256». УМК позволяет контролировать техническое состояние электрических цепей, аппаратов, тяговых двигателей и вспомогательных машин.

В депо Иркутск Восточно-Сибирской железной дороги функционирует полуавтоматическая установка для оценки геометрии бандажей колесных пар измерения проката, толщины и высоты гребня и проверки отсутствий его подреза. Здесь же осуществляется проверка якорей на межвитковое «замыкание без снятия тяговых двигателей и вспомогательных машин с локомотива, применяется прибор для измерения величины сопротивлений пусковых резисторов по позициям и налажена проверка работоспособности аппаратуры СМЕТ.

Используя СТД, ремонтный персоналы получает возможность объективно оценивать остаточный ресурс электропоездов, управлять их надёжностью и вместе с другими мероприятиями решать задачу полного устранения порч.

Экономический эффект от применения СТД определяется прежде всего тем обстоятельством, что при использовании традиционных методов около 50 % суммарных затрат; на техническое обслуживание и текучий ремонт (около 75 % затрат на заработную плату ) прямо или косвенно расходуется на контроль технического состояния, комплексное внедрение

различных СТД позволяет снизить эти затраты почти в 3 раза. При этом

следует также учесть эффект от ликвидации порч и непланового ремонта.

Однако, говоря о широком внедрении СТД, нельзя забывать о человеке-исполнителе. Дело не только в том, что имеется большое число неисправностей, которые может определить человек, а прежде всего в том, что ведущая роль в организации диагностики принадлежит человеку. Только он в состоянии осуществить выбор цели — постановку задачи, определить необходимый объём информации, организовать её сбор и переработку с последующим полным анализом, оценить ситуацию и наметить решение (поставить конечный диагноз), организовать выполнение решения (ремонт), оценить эффективность принятых решений и вносить коррективы на основе анализа данных.

Задача первого этапа внедрения диагностирования локомотивов состоит в доводке диагностического оборудования и отработке методик: выполнения диагностических операций, обучении, обслуживающего персонала, уточнении областей применения и объёма диагностирования разработке соответствующей технической документации.

В период освоения процесса диагностирования должна быть подготовлена следующая техническая документация:

— номенклатура параметров диагностирования с указанием номиналь

ных допускаемых к предельных значений:

— технологические карты диагностирования отдельных параметров;

— алгоритмы более глубокого диагностирования параметров, значения которых вышли за норматив;

— варианты диагностических указаний по ремонту и регулировке сбо-

рочных единиц тепловозов или электровозов;

— графики технологического процесса диагностирования;

— графики маршрутной технологии диагностирования или диагностирования в процессе ТО и ТР;

— форма документа (контрольно-диагностическая карты), в которой

фиксируются результата диагностирования;

— положение об организации и оплате труда мастеров-диагностов,

мастеров-наладчиков, локомотивных бригад и слесарей-ремонтников;

— инструкция о порядке проверки качества ремонта;

инструкция до технике безопасности при диагностировании тепло

возов или электровозов,

Кроме того, должны быть разработаны учебные планы и программы и организована подготовка специалистов по техническому диагностированию электропоездов. Типовой учебный план и программа подготовки специалистов по техническому диагностированию электропоездов приведены в приложениях 1 и 2.

| | | следующая лекция ==> | |

| Способы совершения компьютерных преступлений | | | Передача информации |

Дата добавления: 2016-03-22 ; просмотров: 2543 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник