Ремонт электрооборудования транспортных машин

В состав работ по обслуживанию аккумуляторных батарей входят очистка их от пыли и электролита, проверка крепления батарей и наконечников проводов к выводным штырям, контроль их действия по приборам, прочистка вентиляционных отверстий элементов, проверка уровня и плотности электролита и степени заряженности элементов, корректировка плотности электролита в соответствии с сезоном эксплуатации батарей, утепление их при подготовке к осенне-зимнему периоду и снятие утепления при переходе к весенне-летнему периоду эксплуатации.

Загрязнение поверхности батарей и герметичность их баков проверяют осмотром. Работы по обслуживанию батарей слесари выполняют в резиновых перчатках. От загрязнения батареи очищают тканью, а электролит удаляют тканью, смоченной 10%-ным водным раствором нашатырного спирта или кальцинированной соды. Окисленные штыри зачищают шлифовальной шкуркой и смазывают техническим вазелином после закрепления на них клемм проводов. Вентиляционные отверстия в пробках аккумуляторов продувают сжатым воздухом и промывают в дистиллированной воде.

Рекламные предложения на основе ваших интересов:

Рис. 66. Проверка уровня электролита в аккумуляторе:

а — уровнемерной трубкой, б — визуально; 1 — аккумуляторная батарея, 2 — защитная решетка, 3 — уровне- мерная трубка, 4 — шкала, 5 — буртик заливного отверстия

Уровень электролита в аккумуляторах проверяют уровнемерной стеклянной трубкой или визуально. Первый метод используют при проверке аккумуляторов, в заливной горловине которых нет указателя уровня.

Отворачивают пробку заливного отверстия, опускают в отверстие трубку до упора в защитную решетку, закрывают верхний конец трубки пальцем (рис. 66, а), вынимают из отверстия и определяют уровень электролита по шкале 4, имеющейся на трубке. Он должен быть выше защитной решетки на 10—15 мм. Разность уровней электролита в элементах допускается не более 2—3 мм. После проверки трубку вставляют в заливное отверстие аккумулятора и сливают из нее электролит, отняв палец.

Рис. 67. Проверка плотности электролита:

1 — трубка, 2 — ареометр, 3 — колба, 4 — груша, 5 — заливное отверстие аккумулятора

Для проверки уровня электролита визуально отворачивают пробку заливного отверстия и смотрят в него. Поверхность электролита должна быть на одном уровне с внутренним буртиком заливного отверстия (рис. 66, б), что соответствует 15 мм уровня электролита над защитной решеткой.

Если уровень электролита ниже указанного, в банки аккумуляторов доливают дистиллированную воду, а при его утечке — электролит. При этом плотность доливаемого электролита должна соответствовать плотности электролита, находящегося в банке. При превышении установленного уровня излишний электролит отсасывают ареометром.

Плотность электролита в аккумуляторах измеряют ареометром (рис. 67). Для этого отворачивают пробку заливного отверстия, измеряют термометром температуру электролита, сжимают рукой резиновую грушу ареометра, вставляют его наконечник в отверстие до погружения в электролит, после чего плавно опускают грушу до всплытия денсиметра.

Определив плотность электролита, вставляют наконечник ареометра в заливное отверстие банки того аккумулятора, из которого брали электролит, нажимают на грушу и выливают его.

Если плотности выше указанной, в аккумулятор доливают дистиллированную воду, а ниже — электролит плотностью 1,4 г/см3. В ней приведены данные на 1 л объема электролита, а для того чтобы определить, сколько требуется на аккумулятор, необходимо перемножить их на объем электролита, который должен быть в аккумуляторе.

Разность плотности электролита в отдельных аккумуляторах одной батареи должна быть ±0,02 г/см3.

Степень заряженности аккумуляторов проверяют путем измерения их напряжения нагрузочной вилкой (рис. 68), для чего прижимают к клеммам аккумулятора сначала одну, а затем вторую ножку вилки. Продолжительность измерения напряжения каждого аккумулятора не должна превышать 5 с. При таком порядке замера не произойдет обгорания контактов и обеспечится более высокая точность измерения.

Разность напряжения аккумуляторов одной батареи допускается не более 0,1 В. При большей разности батарею следует отправить на подзарядку. Это необходимо сделать и в случае, если батарея, предназначенная для эксплуатации летом, разряжена более чем на 50%, а зимой — на 25% и больше.

С понижением плотности электролита понижается и температура его замерзания. Об этом свидетельствуют данные табл. 11. Поэтому следует внимательно следить за плотностью электролита при эксплуатации машин в условиях низкой температуры.

Неиспользуемые батареи ставят на хранение. Сухоразряжен- ные батареи можно хранить в неотапливаемых помещениях с температурой не ниже —20° С в течение трех лет, а батареи с электролитом — при температурах не ниже 0° С не более 9 мес.

Рис. 68. Измерение напряжения аккумулятора нагрузочной вилкой:

1 — клемма, 2 — клемма включения сопротивления, 3 — электролампа, 4 — вольтамперметр, 5 — сопротивление, 6 — ножка вилки

Перед постановкой на хранение сухоразряженных батарей необходимо герметизировать заливные отверстия, а батареи с электролитом подвергнуть контрольно-тренировочному циклу, довести плотность и уровень электролита до требуемых значений, очистить их поверхность 10%-ным раствором кальцинированной соды. В процессе хранения батарей не реже одного раза в месяц проверять степень их заряженности. При ее снижении более чем на 25% батареи подзаряжают.

Батареи, бывшие в эксплуатации, при постановке на длительное хранение подвергают консервации, для чего их полностью заряжают, сливают электролит, промывают дистиллированной водой до полного удаления электролита и заливают в них 4—5%-ный раствор борной кислоты. Хранят батареи, подвергнутые консервации, при температуре выше 0 °С.

Перед вводом в эксплуатацию батарей, находившихся на хранении, в них заливают до установленного уровня электролит, плотность которого соответствует времени года и климатическому району, в котором они будут использоваться. У новых сухораз- ряженных батарей плотность электролита должна быть на 0,02 г/см3 меньше требуемого значения для соответствующих условий.

При снятии с хранения батарей, подвергнутых консервации, сливают раствор, промывают их банки дистиллированной водой, заливают электролит плотностью 1,38—1,40 г/см3 и после часовой пропитки пластин электролитом измеряют его плотность. В таком виде батареи вводят в эксплуатацию и при очередном ТО-1 машины при необходимости корректируют плотность электролита.

Показателями исправности аккумуляторной батареи являются обеспечение прокручивания стартером коленчатого вала двигателя при его запуске, нормальная ее зарядка от генератора в процессе работы двигателя, отсутствие быстрого саморазряда и повреждений бака, вызывающих утечку электролита.

Работоспособность стартеров поддерживается очисткой их от загрязнений, подтяжкой креплений, обеспечением легкости перемещения щеток в щеткодержателях и усилия их прижатия к коллектору, очисткой коллектора и контактов включения.

Перед осмотром щеток и коллектора очищают стартер от загрязнений, снимают защитную ленту люков корпуса. После этого протирают коллектор и щетки тканью, смоченной в бензине. Загрязненный коллектор зачищают стеклянной шкуркой. Щетки “в щеткодержателях должны двигаться свободно, без заеданий, не зависать, не иметь свободного качания и не должны быть пропитаны маслом. Неплотно прилегающие к коллектору щетки притирают, после чего их вместе с коллектором продувают воздухом.

Усилие прижатия щеток к коллектору проверяют динамометром, для чего под щетку подкладывают полоску бумаги и одной рукой тянут за динамометр, закрепленный за щетку, а другой вытягивают полоску бумаги из-под щетки. В момент отрыва щетки от бумаги замечают показания динамометра.

Зазор А между торцом шестерни и упорной шайбой стартеров с непосредственным включением замеряют щупом (рис. 69). При полностью включенном положении шестерни указанный зазор у стартеров Ст 204 должен быть 1—2,5 мм, а при положении, когда включаются главные контакты (Б),— 4—5,5 мм.

Первый из указанных зазоров регулируют регулировочным винтом 1. Сначала его выворачивают, устанавливают между торцом шестерни и упорной шайбой шаблон, толщина которого равна требуемому зазору, а затем вворачивают его до упора и в таком положении завертывают контргайку.

Рис. 69. Регулирование стартера:

1 – винт регулирования зазора, 2 — винт регулирования момента включения стартера

Рис. 70. Проверка упругости пружин щеткодержателя (а) и притирка щеток генератора (б):

1 — крышка, 2 — щеткодержатель, 3 — динамометр, 4 — ротор, 5 — шлифовальная шкурка

По второму зазору проверяют правильность действия включателя стартера. Для этого устанавливают между шестерней привода и шайбой шаблон толщиной, равной минимальному зазору, и включают привод. При правильной регулировке стартер в этом положении приводится в действие. При установке шаблона, равного максимальному зазору, стартер не включается. Регулирование включателя производят регулировочным винтом на рычаге включения.

Общими операциями в обслуживании генераторов постоянного и переменного тока являются очистка их от загрязнений, подтяжка креплений и проверка правильности натяжения ремней их привода. Натяжение ремней проверяют так же, как и ремней привода вентилятора двигателя, используя для этого приспособление КИ-13918.

У генераторов постоянного тока, кроме того, проверяют состояние и высоту щеток, легкость их перемещения в щеткодержателях, усилие прижатия щеток к коллектору и состояние коллектора. Эти работы выполняют так же, как и при обслуживании стартеров. На рис. 70 показаны проверка усилий прижатия щеток к коллектору и притирка щеток. Притирка осуществляется возвратным перемещением стеклянной шкуркой, размещенной между коллектором и щеткой.

Основная операция технического обслуживания контактных реле-регуляторов — очистка от нагара их контактов и регулировка зазора между ними. Контакты очищают стеклянной шкуркой или напильником с мелкой насечкой.

Работоспособность магнето поддерживают очисткой от загрязнений, подтяжкой креплений его на двигателе, зачисткой контактов прерывателя и регулировкой зазора между контактами.

Наружную очистку магнето от загрязнений производят тканью, смоченной в бензине. Для проверки состояния контактов прерывателя снимают его крышку, тщательно протирают детали прерывателя, разводят контакты и осматривают их. Легкий нагар с контактов счищают мелкозернистой стеклянной шкуркой, а сильный нагар — напильником с мелкой насечкой. Зачищенные контакты обдувают воздухом и протирают чистой, не ворсистой тканью для удаления металлической пыли.

Для проверки зазора между контактами прерывателя магнето проворачивают коленчатый вал двигателя до полного размыкания контактов и щупом замеряют зазор. Он должен быть 0,25—0,35 мм. Если зазор не соответствует указанным значениям, его регулируют поворотом эксцентрикового винта контактной стойки прерывателя.

Если магнето снимали для его обслуживания, то установка его на двигатель П-23У производится в таком порядке. Открывают крышку люков корпуса сцепления пускового устройства и клапанной коробки двигателя, проворачивают коленчатый вал и наблюдают за клапанами первого цилиндра. Когда оба клапана закроются, проворачивают коленчатый вал дальше до совпадения метки «Заж» на торце маховика с риской на корпусе сцепления.

После этого снимают крышку прерывателя магнето, вращают его ротор до начала размыкания контактов прерывателя. В таком положении ставят магнето на двигатель и закрепляют его. В заключение ставят на место крышки люков и завертывают их крепления.

У двигателя ПД-10У перед установкой магнето снимают кожух маховика вместе со стартером, вывертывают свечу, опускают в свечное отверстие стержень до упора в поршень, проворачивают коленчатый вал за маховик до полного подъема стержня вверх и в таком положении наносят метку на стержень против верхнего края свечного отверстия. Метка соответствует положению поршня в в. м. т. После этого на стержень наносят вторую метку на 5,8 мм выше первой, устанавливают стержень в свечное отверстие, проворачивают вал в обратную сторону до тех пор, пока вторая метка стержня не совместится с верхним краем свечного отверстия. В таком положении поршень не доходит до в. м. т. на 27°.

Рис. 71. Проверка и регулирование зазора между электродами: а — измерение зазора, б — регулирование зазора; 1 — щуп, 2 — свеча зажигания, 3 — специальный ключ

Затем снимают крышку прерывателя, проворачивают ротор магнето до начала размыкания контактов прерывателя, вводят выступы на муфте опережения зажигания в пазы шестерни привода и закрепляют магнето болтами.

При сезонном обслуживании раз в год магнето снимают с двигателя и проверяют его на стенде К.И-968. Оценивают искрообразование, работу пускового ускорителя и другие показатели.

Свечи очищают от нагара чистиком из мягкого металла, смочив их перед этим бензином. После этого проверяют зазор между электродами с помощью круглого щупа (рис. 71). Эта форма щупа применяется из-за неравномерности износа электродов. Нормальный зазор между ними 0,6—0,7 мм. Регулируют зазор подгибанием только бокового электрода.

Источник

Техническое обслуживание и текущий ремонт электрооборудования автомобилей

В процессе эксплуатации в системе электрооборудования возникают неисправности, на устранение которых приходится от 11 до 17% от общего объема работ по ТО и ТР автомобилей. Основное количество неисправностей приходится на систему зажигания, аккумуляторную батарею и генератор с реле-регулятором.

К основным неисправностям аккумуляторной батареи относятся: разряд и саморазряд, сульфатация и короткое замыкание пластин. Наиболее трудноустранимой неисправностью является сульфатация, которая заключается в покрытии поверхности активного слоя пластин крупными кристаллами сернокислого свинца PbS04 в результате понижения уровня электролита, длительного хранения разряженной батареи, высокой плотности электролита, эксплуатации разряженной батареи и длительного пользования стартером. Незначительная сульфатация пластин снимается путем продолжительного заряда батареи малой силой тока (не более 0,04 от емкости) при низкой плотности электролита (не более 1,11 г/см 3 ).

Короткое замыкание пластин в аккумуляторе возникает при выпадении из пластин на дно блока активной массы (шлама). Выпадение активной массы приводит также к понижению емкости батареи. В процессе эксплуатации возникают трещины стенок блока, происходит снижение уровня электролита и его плотности.

Диагностирование аккумуляторных батарей заключается в ее наружном осмотре, проверке уровня и плотности электролита, а также напряжения батареи под нагрузкой. Аккумуляторная батарея, имеющая трещины моноблока, подлежит разборке, а моноблок — ремонту или замене.

При понижении уровня электролита доливают дистиллированную воду, так как она испаряется. Плотность электролита проверяют ареометром, помещенным в стеклянную трубку с резиновой грушей для всасывания электролита (рис.2.81).

1 – ареометр; 2 – резиновая груша

Рисунок 2.81 – Определение плотности электролита

Разница плотности в аккумуляторах батареи не должна превышать 0,01 г/см 3 . Для средней полосы плотность электролита, приведенная к 15°С, для зимы и лета, установлена 1,27 г/см 3 .Уменьшение плотности электролита на 0,01 г/см 3 соответствует разряду аккумуляторной батареи примерно на 6%. Аккумуляторная батарея требует заряда или ремонта, если разряд (хотя бы одного аккумулятора) достигает 50% летом и 25% зимой. После заряда плотность электролита доводят до нормы доливкой дистиллированной воды или электролита плотностью 1,4 г/см 3 . Изменение плотности электролита является одним из основных показателей степени разряда аккумуляторной батареи.

Работоспособность аккумуляторной батареи проверяют нагрузочной вилкой (рис.2.82), которая обеспечивает проверку батарей с открытыми и закрытыми клеммами. Если аккумулятор исправен и заряжен, то напряжение в конце пятой секунды остается неизменным в пределах 1,7…1,8 В. При снижении за это же время напряжения аккумулятора до 1,4…1,5 В он требует заряда или ремонта.

Рисунок 2.82 – Нагрузочная вилка

Если аккумуляторные батареи имеют защитное покрытие всех соединительных пластин аккумуляторов, то их работоспособность проверяют по падению напряжения при пуске двигателя стартером, которое должно быть не ниже 10,2 В.

Основными неисправностями генераторов являются: износ щеток, поломка или ослабление пружин щеткодержателей, обрыв в обмотках возбуждения, межвитковые замыкания в обмотках и их замыкание на корпус генератора, обрыв обмоток, ослабление или чрезмерное натяжение ремня и др.

Диагностирование генераторовосуществляют при помощи вольтметра, амперметра и нагрузочного устройства для задания эталонных нагрузочных режимов проверки, поскольку включение всех потребителей тока автомобиля при полностью заряженной батарее не обеспечивает полной загрузки генератора.

Технология диагностирования состоит в следующем. Сначала при выключенной нагрузке (потребителей тока и реостата) проверяют генератор на начало отдачи, определяя по тахометру частоту вращения коленчатого вала двигателя, при которой генератор начинает давать номинальное напряжение 12 В. Затем включают нагрузку (световые приборы автомобиля и реостат) и определяют частоту вращения, при которой наблюдается полная отдача генератора, т. е. указанная в технической характеристике максимальная сила тока при номинальном напряжении. При превышении норматива генератор необходимо отремонтировать.

Работоспособность генератора оценивают по напряжению при включении потребителей тока на частоте вращения, соответствующей полной отдаче генератора, которое должно быть не ниже 12 В. Однако подобная методика проверки даже при наличии дополнительного режима испытания не может выявить такие характерные, хотя и редко встречающиеся неисправностей генераторов переменного тока, как обрыв или замыкание обмоток статора на массу и обрыв или пробой диодов выпрямителя ввиду значительных резервов работоспособности генератора.

Рисунок 2.83 – Осциллограммы работы генератора: а) исправного; б) — диод пробит

Обрыв или замыкание обмоток статора на массу также не изменяет среднего значения напряжения, а при большом числе катушек статора подобными дефектами незначительно. Однако эти неисправности легко выявляются по характерному виду осциллограмм, связанному в первую очередь с увеличенным диапазоном колебания напряжения.

Таким образом, одновременное применение осциллографа и вольтметра позволяет быстро и объективно проводить диагностирование генераторов и реле-регуляторов. Неисправный генератор подлежит замене или ремонту, ограничивающее напряжение реле регулируют или заменяют.

Реле-регуляторы могут быть контактного типа, контактно-транзисторные и бесконтактные. Характерной неисправностью реле-регуляторов является нарушение регулируемого напряжения. Эти неисправности возникают вследствие изменения натяжения пружины якорька, зазора между якорьком и сердечником, окисления контактов, обрыва или ослабления крепления добавочных сопротивлений, обрывы витков в обмотках, пробой транзисторов, тепловое разрушение диодов и стабилизаторов.

Проверку и регулировку регулятора напряжения осуществляют при повышенной частоте вращения коленчатого вала двигателя и выключенной нагрузке (сила тока равна нулю или незначительна). При этом регулируемое напряжение, определяемое по показаниям вольтметра, должно также соответствовать нормативному, равному 13,8…14,1 В. При его несоответствии производят регулировку. Необходимо отметить, что повышение напряжения генератора выше расчетной на 10…12% снижает срок службы аккумуляторной батареи и осветительных приборов примерно в 2 раза.

Если реле-регулятор не поддается регулировке, его заменяют. Ограничивающее напряжение проверяют при включенных потребителях тока и повышенной частоте вращения коленчатого вала двигателя.

В процессе эксплуатации в стартере возникают механические неисправности привода, связанные с пробуксовкой муфты свободного хода, износом или заклиниванием шестерни. Эти неисправности устраняют путем замены привода. Реже встречаются неисправности электрических цепей стартера, обусловленные окислением силовых контактов и контактов реле, обрывом обмоток, замасливанием коллектора, износом щеток. При этом ухудшается работа стартера, что вызывает необходимость его ремонта. У снятого стартера на испытательном стенде проверяют его работоспособность на режимах холостого хода и полного торможения. В режиме холостого хода после включения стартера в сеть аккумуляторной батареи через 30…40 секунд определяют силу тока холостого хода, которая должна быть не более 50 А, а максимальная частота вращения — 5000±500 мин -1 . Если ток выше, то это может быть вызвано тугой посадкой якоря в подшипниках, замыканием обмоток якоря или возбуждения. Меньшие значения свидетельствуют о замасливании коллектора или нарушении пайки секций обмотки в пластинах.

В режиме полного торможения измеряют крутящий момент якоря, для чего на шестерню стартера надевают зажимное приспособление с рычагом, связанным с динамометром. Подают на клеммы стартера напряжение от аккумуляторной батареи. Исправный стартер должен развивать крутящий момент 5…15 Н∙м (большие значения характерны для стартеров грузовых автомобилей) при силе тока не свыше 500…600 А.

Непосредственно на автомобиле мотор-тестером у стартера определяют величину потребляемого тока. Для этого включают стартер на 5 секунд и определяют силу тока. Она не должна превышать в 2,4 раза емкость аккумуляторной батареи в ампер-часах. Сила тока будет больше при замыкании цепей стартера на массу и уменьшается при окислении (повышении сопротивления) контактов, щеток и коллектора.

Основными неисправностями системы зажигания являются: разрушение изоляции проводов низкого и высокого напряжения и замыкание их на массу; нарушение контакта в местах соединений; обгорание или окисление контактов прерывателя; изменение зазора между контактами; ослабление пружины подвижного контакта; повышение люфта валика распределителя; пробой конденсатора; закорачивание электродов свечей зажигания; изменение зазора между ними; межвитковые замыкания в обмотках катушки зажигания; неправильная начальная установка угла опережения зажигания, неисправность центробежного и вакуумного регуляторов и др.

Диагностирование системы зажигания наиболее эффективно при использовании осциллографов или мотор-тестеров. Это обусловливается периодичностью рабочих процессов в цепях системы зажигания и малым (порядка 0,005…0,2 ) с. временем их протекания.

На характерных осциллограммах цепей низкого и высокого напряжений батарейной системы зажигания отражен процесс (рис.2.84) за один рабочий период, которому соответствует 90° угла поворота кулачка распределителя зажигания для 4-цилиндрового двигателя. В точке 0 происходит размыкание контактов прерывателя. При этом во вторичной цепи за счет токов индукции напряжение Uп достигает 8…12 кВ, при котором происходит искровой пробой межэлектродного зазора свечи. Участок 0-1отражает процесс горения искры (И), который поддерживается при напряжении порядка 1,0—1,5 кВ. В первичной цепи горение искры отражается затухающими колебаниями К, связанными с работой конденсатора.

Рисунок 2.84 – Осциллограммы работы цепей системы зажигания: а– низкого напряжения; б- высокого напряжения

В точке 1 искровой разряд обрывается, а в первичной и вторичной цепях происходят колебательные затухающие процессы (участок П), связанные с индуктивностью первичной обмотки катушки зажигания и емкостью конденсатор. При этом в первичной цепи на участке 2-3 устанавливается напряжение, создаваемое аккумуляторной батареей или генератором, а во вторичной цепи напряжение падает до нуля.

В точке 3 контакты прерывателя замыкаются (момент замыкания МЗ) и по первичной обмотке катушки зажигания течет ток, сила которого будет зависеть от сопротивления первичной обмотки и сопротивления (состояния) контактов прерывателя. При этом вокруг катушки зажигания возбуждается магнитное силовое поле и под действием нагрузки напряжение в первичной цепи падает почти до нуля. Поскольку при возбуждении магнитного поля его силовые линии пересекают витки вторичной обмотки катушки зажигания в противоположном направлении по сравнению с тем, как это было при размыкании контактов прерывателя, то напряжение во вторичной цепи в этот момент будет иметь противоположную полярность по сравнению с напряжением искрового разряда, которое для батарейного зажигания обычно является отрицательным. Его значение будет зависеть от силы тока в первичной цепи (состояния контактов прерывателя) и достигать порядка 5 кВ. Этого недостаточно для возбуждения искрового разряда (8…12 кВ), поэтому после точки 3 напряжение во вторичной цепи снова стремится к нулю по мере насыщения (стабилизации) магнитного поля индукционной катушки. В точке 4 период повторяется снова для следующего цилиндра.

Отдельные участки приведенных осциллограмм позволяют выявлять основные неисправности системы зажигания. Так, зазор в контактах прерывателя определяют, измеряя по осциллограмме первичного напряжения угол разомкнутого состояния контактов УР в пределах поворота кулачкового валика прерывателя и сравнивая его с нормативной величиной, которая составляет 45…49° для 4-цилиндрового, 26…30° для 6-цилиндрового и 13…17° для 8-цилиндрового двигателя. С повышением зазора угол УР увеличивается. Значение пробивного напряжения Uп во вторичной осциллограмме будет больше при повышении межэлектродного зазора свечи и меньше — при уменьшении зазора в свече и компрессии в цилиндрах двигателя. По колебаниям напряжения на участке 1—2 вторичной осциллограммы оценивают состояние индукционной катушки, при этом для исправного состояния должно наблюдаться не менее трех-четырех колебаний. При межвитковом замыкании первичной обмотки колебания ослабляются или исчезают. Если не наблюдается резкого выброса напряжения в точке 3, то это указывает на плохое состояние контактов прерывателя. Отсутствие колебаний на следующем участке указывает на межвитковое замыкание во вторичной обмотке. Появление дополнительной ступеньки напряжения в точке 4 говорит об искрении контактов (ИК) прерывателя в результате неисправности конденсатора. Сличение осциллограмм различных цилиндров удобно делать, накладывая их изображение одно на другое. При этом по точке 3 первичной осциллограммы легко выявить разброс моментов замыкания-размыкания контактов прерывателя, вызванный износом профиля кулачка, потерей упругости пружины или люфтом вала прерывателя и при превышении разброса нормативной величины (5 о ) сделать заключение о необходимости ремонта.

Поскольку зазоры между электродами свечи, а следовательно, и пробивное напряжение являются индивидуальными для каждого цилиндра, необходимо выделить полный период работы двигателя с подачей искрового разряда во все его цилиндры и получить на экране изображение осциллограмм всех цилиндров (рис. 2.85) по порядку их работы. Мотор-тестер позволяет также определить напряжение горения и длительность горения искры (в миллисекундах) по цилиндрам (рис.2.86). По ним оценивается техническое состояние свечей и системы зажигания в целом.

Рисунок 2.85 – Диаграмма проверки напряжения пробоя на свечах

Рисунок 2.86 – Диаграммы напряжения горения (а) и длительности горения (б)

Проверку состояния контактов прорывателя можно также проводить при неработающем двигателе по падению напряжения при замыкании контактов, измеряемого при помощи вольтметра с пределами измерения до 1 В.

Проверку и регулировку угла опережения зажигания проводят в следующей последовательности. При неработающем двигателе производят установку начального угла по совпадению подвижной и неподвижной меток зажигания. При работающем двигателе в зависимости от скоростного и нагрузочного режима угол опережения корректируется центробежным и вакуумным регуляторами. Поэтому его проверку и окончательную регулировку необходимо проводить в динамике на различных режимах работы двигателя при отключенном и включенном вакуумном регуляторе.

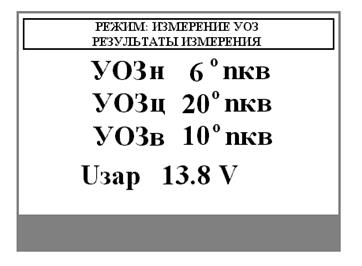

Проверку углов опережения на работающем двигателе производят при помощи стробоскопического устройства, входящего в комплект мотор-тестера. Оно позволяет непосредственно определять угол опережения в градусах (рис.2.87). Замеренные значения выводятся на экран, причем УОЗн – это начальный угол опережения зажигания; УОЗв – угол опережения зажигания, равный разности углов опережения зажигания со снятой и одетой вакуумной трубкой на номинальной частоте вращения, в градусах угла поворота коленчатого вала двигателя (характеризует работу вакуумного регулятора опережения зажигания); УОЗц – угол опережения зажигания, равный разности углов опережения зажигания на номинальных и минимальных оборотах холостого хода, в градусах поворота коленчатого вала двигателя (измеряется со снятой вакуумной трубкой и характеризует работу центробежного регулятора угла опережения зажигания); Uзар – напряжение заряда аккумуляторной батареи.

Рисунок 2.87 – Результаты измерений угла опережения зажигания

При ТО системы зажигания проводятся очистительные, указанные диагностические и крепежные работы. При необходимости регулируются: угол замкнутого состояния контактов, угол опережения зажигания, зазоры в свечах. Неисправные приборы заменяют.

Неисправности приборов освещения и сигнализации связаны чаще всего с перегоранием нитей лампочек или выходом из строя переключателей, включателей стоп-сигнала и фонарей. Наиболее серьезной неисправностью является нарушение регулировки положения фар на автомобилях и их силы света, от чего зависит безопасность движения.

Установку фар и силу света проверяют и регулируют на постус использованием экранов или специальных оптических приборов. При проверке с помощью передвижного оптического прибора (рисунок 2.88) его корпус 3, перемещающийся в вертикальном направлении по штанге 2, при помощи двух опорных штырей 7 устанавливают на тележке 1 таким образом, чтобы оптические оси фары 8 и прибора совпали.

Рисунок 2.88 – Проверка фар оптическим прибором

При этом луч ближнего (или дальнего) света через линзу 6 и зеркало 4 попадает на матовый экран 5. Передвижную разметку 9 экрана регулируют при помощи неподвижной шкалы 10 в зависимости от модели проверяемого автомобиля (высоты установки фары и рекомендуемой дальности освещения дороги). При включении ближнего света будет освещена нижняя часть экрана, при включении дальнего света — верхняя часть. При несовпадении освещенности экрана с разметкой регулируют фары. Более совершенный прибор модели Э310 установлен на расстоянии 300…500 мм от фары. Ось оптической камеры посредством тележки и стойки совмещают с осью фары и, расположив камеру параллельно продольной оси автомобиля, фиксируют прибор. Устанавливают регулировочным диском требуемое снижение светового пучка фары для проверяемого автомобиля. Включают ближний свет и наблюдают за положением светового пятна на экране. Верхняя световая граница светового пятна должна располагаться на линии шкалы, а наклонная граница должна совпадать с наклонной линией экрана. Центр светового пятна дальнего света должен совпадать с центром шкалы экрана. Для измерения силы света фар включают фотоэлемент прибора и по шкале микроамперметра определяют силу света фар. При нормальной силе света стрелка должна устанавливаться в зеленой зоне шкалы. Тогда сила света фар, расположенных на одной стороне автомобиля в режиме «дальний свет», будет не менее 10000 кд. В противном случае заменяют лампу или оптический элемент.

Для проверки частоты мигания лампы прерывателей указателя поворота используют секундомер. Частота миганий должна быть 60…120 в минуту. Время от момента включения указателя поворотов до появления первого проблеска не должно превышать 1,2 секунда, а соотношение длительности горения лампочки ко времени цикла должно быть в пределах 0,3…0,75. При необходимости частоту и время горения лампы регулируют переменными резисторами прерывателя. Сила света передних указателей поворота 177…700 кд, задних – 40…120. При недостаточной силе света заменяют лампу или оптический элемент. Возможно, что причиной этой неисправности являются прерыватель или повышенное сопротивление в проводке. Звуковые сигнализаторы должны создавать звуковое давление 85…125 дБА. При необходимости производится регулировка. Исправность сигнализаторов проверяется соединением их клемм с выводами аккумуляторной батареи.

Контрольно-измерительные приборы проверяют на общую работоспособность и правильность показаний. При выявлении неработающего прибора или его явно неправильных показаний проверяют на обрыв электрические цепи самого прибора, связанного с ним датчика и соединительных проводов. Вышедшие из строя приборы и датчики, как правило, заменяют. Правильность показаний приборов проверяют и регулируют только при их снятии вместе с датчиками с автомобиля, однако потребность в выполнении этих операций в эксплуатации встречается редко.

Источник