Ремонт фьюзера kyocera 2040

КОНФЕРЕНЦИЯ СТАРТКОПИ

Принтеры, копировальные аппараты, МФУ, факсы и другая офисная техника:

вопросы ремонта, обслуживания, заправки, выбора

Kyocera M2040dn

Ремонт узла термозакрепления.

В данном исследовании речь пойдет о методике восстановления работоспособности узла термозакрепления. Использование альтернативного материала при порванной термо-ткани под термопленкой.

Предметом исследования послужил узел термозакрепления Kyocera FK-1150 c пробегом в 93к. Вскрытие показало, что ткань порвалась, съехала и оплавилась.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/15b6bf1e19b462_1.jpg

В качестве материала для восстановления работоспособности я хочу предложить стеклоткань (лакоткань) с повышенным содержанием ПТФЭ (политетрафторэтилен так же известный как тефлон или фторопласт).

По толщине и внешним характеристикам она сильно отличается от той, что установлена в печи.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/25b6bf1e1a9620_2.jpg

Первое, что бросается в глаза, это сама структура ткани. Оригинальная ткань более рыхлая, с более крупными нитями и соответственно с более крупным плетением. Работает на продув и способна к пропитыванию. Толщина ткани составляет 0.3 мм.

Испытуемая ткань имеет толщину 0,1 мм, плотное плетение, не продувается и не пропитывается. Внешне очень похожа на лакоткань используемую в радиоэлектронном оборудовании, с тем отличием, что обладает более высоким скользящим и антипригарным эффектом, за счет высокого содержания ПТФЭ. Область применения — пищевая промышленность (выпечка), так же применяется в паяльниках для запайки пакетов.

Термостойкость оригинальной ткани на открытом огне показывает оплавление и умеренное горение материала со стойким химическим запахом. Испытуемый материал не горит и не плавится.

Из-за отсутствия иной возможности вырезать в ткани отверстия, кроме как канцелярским ножом, я решил отказаться от такого количества отверстий, посчитав, что будет более чем достаточно ограничиться центральными установочными отверстиями, а увеличенная высота пластиковой оснастки на две толщины материала (0,2 мм) не окажется критичной.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/35b6bf1e19ff1b_3.jpg

Загнутые края ткани по широкой части не являются обязательным условием, но я интуитивно предположил, что лишним не будет.

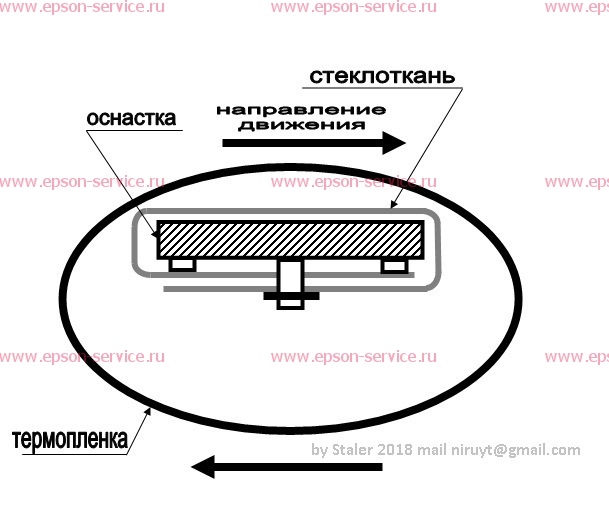

Саму ткань на оснастку я одевал с учетом направления движения термопленки, что бы минимизировать соскальзывание ткани.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/45b6bf1e1af2fa_4.jpg

Сама по себе мысль не перфорировать ткань по прямоугольным отливкам несет под собой следующее основание: прижимное усилие узла термозакрепления в собранном состоянии окажет достаточное давление оснастки на нерабочую область ткани, тем самым предотвратит ее соскальзывание в процессе работы. Не редко, при вскрытии печек, даже если ткань не успела порваться, наблюдается ее смещение. По моему мнению из-за частой перфорации. Это явление можно принимать и как за недочет конструкции и как специальное технологическое решение влияющее на ресурс.

получилось вот таким вот образом

http://www.epson-service.ru/images/mhz86/fk-M2040dn/55b6bf1e1bdbb7_5.jpg

http://www.epson-service.ru/images/mhz86/fk-M2040dn/65b6bf1e1bca9d_6.jpg

В качестве смазки применил силиконовое масло RICOH. Количество порядка 1,5 мг.

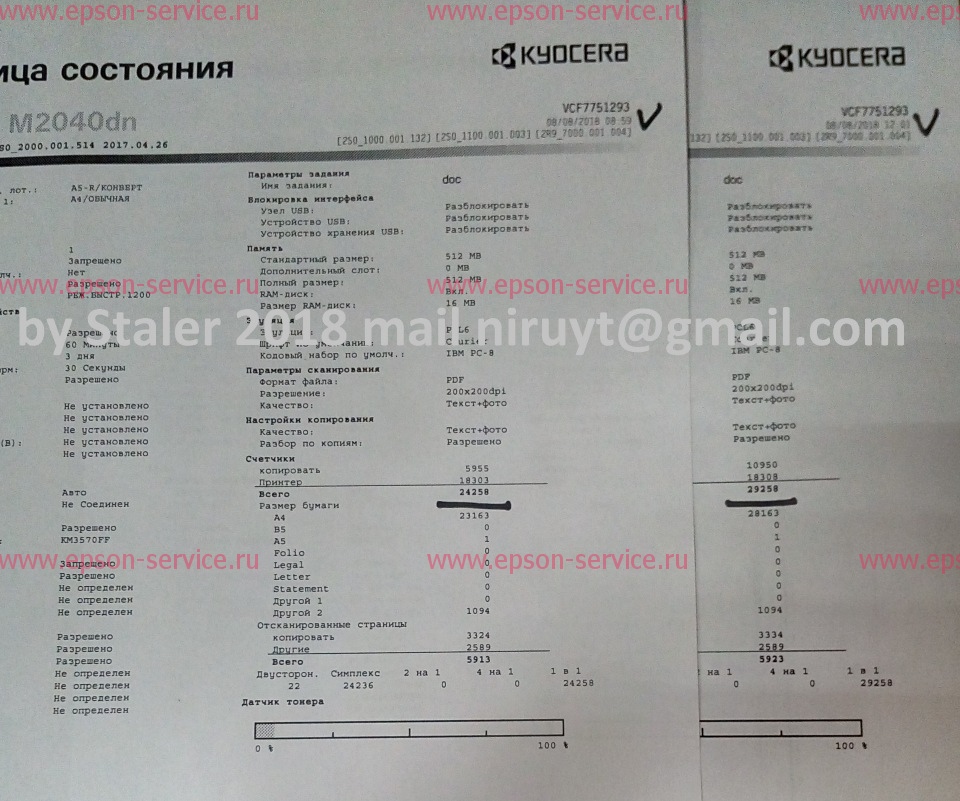

Ускоренный, агрессивный тест печки производился в непрерывном режиме копирования в течении 3х часов в размере 5000 копий.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/75b6bf1e1ab54f_8.jpg

После непрерывного пробега в 5000 копий вскрытие термоузла показало следующее:

Небольшой избыток силиконового масла. Масло выдавилось через один край и попало на изолятор лампы нагрева. Из чего можно сделать вывод, что 1 мг масла будет вполне достаточно.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/85b6bf1e1b4a3f_9.jpg

Масло в результате ускоренного теста почернело из-за частиц термопленки. Без дополнительных исследований однозначно утверждать нельзя, что стирание внутренней поверхности термопленки вызвано интенсивной нагрузкой или изменением конструкции, равно как и нельзя однозначно утверждать обратное. Я больше склоняюсь к экстремально интенсивной нагрузке беря во внимание само состояние термопленки имеющий в соответствии с пробегом практически нулевой ресурс.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/95b6bf1e1b9215_10.jpg

Одновременно с этим, без применений каких либо жидкостей, загрязнение легко удаляется сухой ветошью. Имеет однородную консистенцию без ощутимых абразивных частиц.

Состояние лакоткани при визуальном осмотре осталось прежнее, без надрывов, заломов, смещений и растяжений.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/105b6bf1e1bb2d3_11.jpg

Термопленка с внутренней стороны имеет шероховатую поверхность, в силу описанных выше причин.

http://www.epson-service.ru/images/mhz86/fk-M2040dn/115b6bf1e1c0039_12.jpg

В рамках уже имеющейся статистике поломок и стоимости узла термозакрепления, решение с применением лакоткани с повышенным содержанием ПТФЭ используя описанную методику, вполне имеет право на жизнь для продления срока службы узла с целью существенной экономии денежных средств на ремонт.

Применяемые в исследовании материалы и оборудование:

— измерительный инструмент ШЦ-1-125 0.1 КЛ 2

— лакоткань с повышенным содержанием (порядка 63%) ПТФЭ производитель CHEMFAB

— Полидиметилсилоксановое масло RICOH

— Бумага 80г/м² формат А4 универсальная производитель IQ

— МФУ Kyocera M2040dn

В настоящий момент, на абсолютно новом аппарате Kyocera P2235dn проводятся более плотные испытания с применением других материалов и различных марок тонеров. Цель вывести аппарат до половинного ресурса (50К) в непрерывном режиме (высокая нагрузка) в смешанных режимах (дуплекс/симплекс).

Благодарю за труды.

У меня один 2540 уже за 110 перебежал. Кроме туб, ничего не менялось, не ломалось. Заправляется. Поскрипывает, но все еще работает.

(2) 210+ за год с небольшим не хотите? )) блок барабана вот-вот третий поставят, а печка всё работает. Самому уже интересно сколько продержится

А (0) за статью спасибо, чую на том аппарате-марафонце пригодится

staler (0): силиконовое масло RICOH. Количество порядка 1,5 мг Что-то я сильно сомневаюсь в таком количестве. Это получается, что одним граммом можно смазать 600 аппаратов!

(3) У меня статистика обратная. Ф/б пробежал 260К (разумеется, пару раз вытряхивал отработку). Родная печка — 130К, вторая родная — уже более 130К. Нагрузка на аппарат порядка 20-30К в месяц.

Последующие опыты сошлись к полграмму. Были сомнения в возможностях самого материала. И как видно из опыта все таки поперло наружу. Подтверждаю. 0.5 вполне достаточно.

Что касается вашей статистики, то приведите общий обьем. Если наберется хотя бы аппаратов 50 с равными результатами, тогда и поспорим. Озвученная проблема имеет место быть с учетом моей статистики, откуда собственно и весь ввшеизложенный материал.

6. STRANNIK 09.08.18 22:54

Как много красивых картинок аж засмотрелся. На КВ02.2-> 6 аппаратов прошли за 250к приезжали только два с разрывом термопленки(ремня),а все остальное целое,может климат влияет.

(0)У Вас вон на 24к износ образовался.

А тут только ремни лопнули,хочется пользователям линейкой по рукам настучать.

Нет. 24 к это сам аппарат на котором производились испытания. Печка от другого прошла 93. Но встречались и на 60 с таким недугом.все чаще пробегу 60-70 соответствуют просто остановы в печке. Полагаю это происходить от чрезмерной нагрузки. По окончанию тестов со своими материалами нагрузим с родной тканью в нонстоп режиме и посмотрим как быстро помрет.

Есть унас один аппарат с трещинами термопленки. Заезжавший в гости намедни эмулятор был тому свидетелем. Пробег того аппарата 73к.

Судя по всему kyocera всё-таки довела до ума печку. По гарантии приходят печи 4 ревизии.

Сейчас у меня в ремонте аппарат с пробегом 20 тысяч и уже с трещинами на ремне. Но там похоже аппарат из самых первых партий.

(8)какие конструктивные различия Вы отмечаете ?

(8) Как узнать ревизию?

у меня доступа к сервисным бюллетеням нет , это только косвенные выводы

каталожный номер печи в изначально был — 302RV93050 , а последняя печь пришедшая по гарантии уже 302RV93054

(11)

bmwmtv (11): каталожный номер печи в изначально был — 302RV93050 , а последняя печь пришедшая по гарантии уже 302RV93054 не может ли это оказаться региональным отличием и не более? Лично мне конструктивных различий между старыми и новыми печками найти не удалось.

(6)лопнувшая поверхность ремня тоже имела место быть. Пока не могу однозначно утверждать о причастности именно пользователей. Но вот порванная МЕТАЛЛИЗИРОВАННАЯ пленка это уже однозначно привнесенное из вне.

13. kgbeast 10.08.18 15:37

staler (12): не может ли это оказаться региональным отличием и не более? Не, это ревизия. В упоминавшемся в подобных темах бюллетене партномер печки уже оканчивался на 3 как номер «исправленной» от недуга. Так что партномер 302RV93054 видимо ещё более лучше исправленный.

Источник

Ремонт фьюзера FK-1150 Kyocera Ecosys

В продажу поступила тканевая накладка для фьюзера FK-1150

В комплекте с накладкой поставляется силиконовое масло.

Тканевая накладка устанавливается во фьюзеры FK-1150, которые установлены в следующих моделях Kyocera ECOSYS:

• Kyocera ECOSYS M2040dn

• Kyocera ECOSYS M2235dn

• Kyocera ECOSYS M2540dn

• Kyocera ECOSYS M2635dn

• Kyocera ECOSYS M2640idw

• Kyocera ECOSYS M2735dn

• Kyocera ECOSYS M2735dw

• Kyocera ECOSYS M2835dw

• Kyocera ECOSYS P2040dn

• Kyocera ECOSYS P2040dw

• Kyocera ECOSYS P2235dn

• Kyocera ECOSYS P2235dw

• Kyocera ECOSYS P2335d

• Kyocera ECOSYS P2335dn

• Kyocera ECOSYS P2335dw

Узлы термозакрепления FK-1150 имеют недостаток. Даже на новых устройствах может возникать ошибка о замятии бумаги.

Проблема заключается в следующем:

В конструкции печки используется термоплёнка и для её смазки используют тканевую накладку пропитанную силиконовой смазкой. Она находится между нагревательным элементом и термоплёнкой. И эта оригинальная смазка быстро загустевает. В связи с этим тканевая накладка начинает разрываться в местах крепления, создавать неровности в местах надрыва и, как результат, ещё больше тормозить термоплёнку. В результате термопленка делает разный оборот по сравнению с резиновым валом, или вообще не может прокрутится. Виной всему — слабая тканевая накладка и быстросохнущая силиконовая смазка. Замена фьюзера удовольствие не из дешёвых.

Очевидно что использование нашего усиленного комплекта для восстановления обойдётся значительно дешевле замены фьюзера в сборе.

НЕ ЗАБЫВАЕМ — Kyocera достаточно легко меняет по гарантии фьюзер, следует помнить однако при этом про оригинальный тонер-картридж, иначе вполне вероятно будет отказ в гарантийном случае, конкретно каждый раз — на их усмотрение.

В нашем комплекте сделаны конструктивные изменения и дополнения:

— Накладка имеет более крепкую и плотную структуру;

— Силиконовое масло из комплекта успешно трудится в устройствах Ricoh и Xerox.

Источник

Решение вопроса с термоблоком FK-1150 для Kyocera ECOSYS M2040, P2040, M2635 P2235, P2235, M2540, M2540, M2135, M2640, M2735

Решение вопроса с термоблоком FK-1150 для Kyocera ECOSYS M2040, P2040, M2635 P2235, P2235, M2540, M2540, M2135, M2640, M2735

Всем привет. Сегодня поговорим о завершении двухлетних испытаний, связанных с довольно известной проблемой печки FK-1150. А именно – выгорание смазки в термоблоке, и, соответственно, увеличение трения в его узлах. Для клиента это, в первую очередь, выражается в застревании бумаги в таких принтерах, как:

— Kyocera ECOSYS P2040dn, — Kyocera ECOSYS P2040dw,

— Kyocera ECOSYS P2235dn, — Kyocera ECOSYS P2235dw,

— Kyocera ECOSYS M2040dn, — Kyocera ECOSYS M2540dn,

— Kyocera ECOSYS M2540dw, — Kyocera ECOSYS M2135dn,

— Kyocera ECOSYS M2635dn, — Kyocera ECOSYS M2635dw,

— Kyocera ECOSYS M2640idw, — Kyocera ECOSYS M2735dw

Так же, не редко из принтера слышатся посторонние звуки. Происходит смазывание изображения при печати.

Эти случаи можно условно разделить на разное состояние запущенности:

1. Высыхает только смазка. Сама термоткань – в хорошем состоянии.

2. Высыхает смазка, рвется термоткань. Как результат – замена термоткани.

3. Высыхает смазка, увеличивается трение в термопленке, что приводит к ее повреждению и, соответственно, замене.

4. Высыхает смазка, увеличивается трение в термопленке, что приводит к ее повреждению, а так-же замене резинового вала. Надо заметить, что такое случается достаточно редко.

Сегодня мы поговорим о замене термоткани. По нашей статистике проблема в этих аппаратах может возникнуть с пробега примерно 25000 страниц и оригинальная печка редко доживает до 125000 страниц. Да, бывают рекордсмены. Но это скорее исключение, чем правило. Производитель в курсе этой проблемы. И, насколько мне известно, выпустил уже четыре версии термоблока. Но проблема так и не решена. На износ печки не влияет использование оригинальных или совместимых материалов. Качество бумаги среднего ценового сегмента тоже никак не отражается на ресурсе печки. Что касается бумаги низшего ценового сегмента, то пыль от нее вполне в состоянии уменьшить ресурс термоблока.

Собственно, перед тем, как решить проблему – нужно разобраться с тем, почему она появляется. Для специалистов в этой отрасли – не секрет, что появляется она из-за недостаточного количества смазки, высокого температурного режима термоблока, который необходим для конкурентных показателей скорости печати устройства.

Проблема в том, что просто увеличить количество смазки – невозможно. Т.к. при ее увеличении, она перестает впитываться в термоткань, и начинает вытекать из линейки, на которую эта термоткань намотана.

И вот, пару лет назад, передо мной встает задача каким-то образом этот вопрос решить.

Нужно отметить, что производитель использует в своих термоблоках довольно рыхлую ткань, которая хорошо впитывает смазку, (которую, кстати, тоже нужно подобрать) но при этом достаточно сильно растягивается. Что, в свою очередь, так-же уменьшает ресурс печки. Ресурс уменьшается из-за того, из вытянутых краев ткани очень быстро уходит смазка. И мы, по цепочке получаем все, описанные выше, проблемы.

Понятное дело, мы перепробовали всех производителей готовых решений. Заказывали ткань в китае, использовали материалы CET. Эти решения работали, но процент возвратов был достаточно высок. Что, для меня – неприемлемо.

Было принято решение искать свою ткань. И на это ушло около 8 месяцев и мы перепробовали 7-8 вариантов. Около полутора лет назад мы нашли, на наш взгляд, лучший из возможных материалов.

Источник

Статьи

Kyocera M2040dn Ремонт узла термозакрепления.

Kyocera M2040dn Ремонт узла термозакрепления.

В данном исследовании речь пойдет о методике восстановления работоспособности узла термозакрепления. Использование альтернативного материала при порванной термо-ткани под термопленкой.

Преамбула:

Предметом исследования послужил узел термозакрепления Kyocera FK-1150 c пробегом в 93к. Вскрытие показало, что ткань порвалась, съехала и оплавилась.

В качестве материала для восстановления работоспособности я хочу предложить стеклоткань (лакоткань) с повышенным содержанием ПТФЭ (политетрафторэтилен так же известный как тефлон или фторопласт).

По толщине и внешним характеристикам она сильно отличается от той, что установлена в печи.

Первое, что бросается в глаза, это сама структура ткани. Оригинальная ткань более рыхлая, с более крупными нитями и соответственно с более крупным плетением. Работает на продув и способна к пропитыванию. Толщина ткани составляет 0.3 мм.

Испытуемая ткань имеет толщину 0,1 мм, плотное плетение, не продувается и не пропитывается. Внешне очень похожа на лакоткань используемую в радиоэлектронном оборудовании, с тем отличием, что обладает более высоким скользящим и антипригарным эффектом, за счет высокого содержания ПТФЭ. Область применения — пищевая промышленность (выпечка), так же применяется в паяльниках для запайки пакетов.

Термостойкость оригинальной ткани на открытом огне показывает оплавление и умеренное горение материала со стойким химическим запахом. Испытуемый материал не горит и не плавится.

Фабула:

Из-за отсутствия иной возможности вырезать в ткани отверстия, кроме как канцелярским ножом, я решил отказаться от такого количества отверстий, посчитав, что будет более чем достаточно ограничиться центральными установочными отверстиями, а увеличенная высота пластиковой оснастки на две толщины материала (0,2 мм) не окажется критичной.

Загнутые края ткани по широкой части не являются обязательным условием, но я интуитивно предположил, что лишним не будет.

Саму ткань на оснастку я одевал с учетом направления движения термопленки, что бы минимизировать соскальзывание ткани.

Сама по себе мысль не перфорировать ткань по прямоугольным отливкам несет под собой следующее основание: прижимное усилие узла термозакрепления в собранном состоянии окажет достаточное давление оснастки на нерабочую область ткани, тем самым предотвратит ее соскальзывание в процессе работы. Не редко, при вскрытии печек, даже если ткань не успела порваться, наблюдается ее смещение. По моему мнению из-за частой перфорации. Это явление можно принимать и как за недочет конструкции и как специальное технологическое решение влияющее на ресурс.

получилось вот таким вот образом

В качестве смазки применил силиконовое масло RICOH. Количество порядка 1,5 мг.

Ускоренный, агрессивный тест печки производился в непрерывном режиме копирования в течении 3х часов в размере 5000 копий.

Результат:

После непрерывного пробега в 5000 копий вскрытие термоузла показало следующее:

Небольшой избыток силиконового масла. Масло выдавилось через один край и попало на изолятор лампы нагрева. Из чего можно сделать вывод, что 1 мг масла будет вполне достаточно.

Масло в результате ускоренного теста почернело из-за частиц термопленки. Без дополнительных исследований однозначно утверждать нельзя, что стирание внутренней поверхности термопленки вызвано интенсивной нагрузкой или изменением конструкции, равно как и нельзя однозначно утверждать обратное. Я больше склоняюсь к экстремально интенсивной нагрузке беря во внимание само состояние термопленки имеющий в соответствии с пробегом практически нулевой ресурс.

Одновременно с этим, без применений каких либо жидкостей, загрязнение легко удаляется сухой ветошью. Имеет однородную консистенцию без ощутимых абразивных частиц.

Состояние лакоткани при визуальном осмотре осталось прежнее, без надрывов, заломов, смещений и растяжений.

Термопленка с внутренней стороны имеет шероховатую поверхность, в силу описанных выше причин.

Вывод:

В рамках уже имеющейся статистике поломок и стоимости узла термозакрепления, решение с применением лакоткани с повышенным содержанием ПТФЭ используя описанную методику, вполне имеет право на жизнь для продления срока службы узла с целью существенной экономии денежных средств на ремонт.

Применяемые в исследовании материалы и оборудование:

— измерительный инструмент ШЦ-1-125 0.1 КЛ 2

— лакоткань с повышенным содержанием (порядка 63%) ПТФЭ производитель CHEMFAB

— Полидиметилсилоксановое масло RICOH

— Бумага 80г/м² формат А4 универсальная производитель IQ

— МФУ Kyocera M2040dn

Автор и разработчик статьи Тюрин А.В.

Mail to Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Источник