- Все о транспорте газа

- 1.8.Закрытие агрегата после ремонта и его опробование

- D h = Cpm (t2 — t1) — (Cp Дh )(P2 — P1),

- CpДh = (Cp Дh)мет (1,37 — 0,37rмет), (2)

- hp = 2,52(37,2-20) — 11,4(6,2-5,1) = 30,8 кДж/кг.

- D hoбр = 2,51(34,7-20) — 11,4(6,2-5,1) = 24,4 кДж/кг.

- D hр = 2,52(33,5-18) — 10,5(6,0-5,0) = 28,56 кДж/кг.

- D hобр = 2,25(31,6-18) — 10,5(6,0-5,0) = 23,77 кДж/кг.

- Список литературы

- Список дополнительной литературы

- Скачать бесплатно обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- У вас нет доступа к скачиванию файлов с нашего сервера

- Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- 8.1. Основные положения и виды технического обслуживания гпа

Все о транспорте газа

1.8.Закрытие агрегата после ремонта и его опробование

Все работы по ремонту агрегата производятся только по технологии, разработанной заводом-изготовителем ГПА. Конструктивные изменения основного оборудования, изменение технологических и принципиальных схем агрегата во время ремонта могут производиться по согласованию с заводом-изготовителем.

В процессе ремонта ГПА, начальник КС или инженер по ремонту производят приёмку из ремонта отдельных отремонтированных узлов вспомогательных механизмов с оформлением соответствующих актов и формуляров.

Перед сборкой ГПА рабочие поверхности деталей, воздушные и масляные каналы должны быть очищены, промыты и продуты сжатым воздухом, трущиеся поверхности притёрты и смазаны маслом, используемым в маслосистеме ГПА. Узлы необходимо собирать согласно маркировке с установкой только отремонтированных деталей. Для предохранения резьбы крепежа турбины от пригора-ния можно использовать специальные составы на основе порошка дисульфид молибдена или серебристого графита. Перед нанесением состава резьбовая поверхность должна быть очищена и обезжирена бензином или ацетоном. Состав необходимо наносить мягкой льняной тряпкой до получения ровного тонкого слоя. Для предохранения вкладышей от ржавчины и обойм лабиринтовых уплотнений от пригорания их контактируемые поверхности рекомендуется натирать сухим графитом.

При сборке резьбовых соединений для обеспечения прилегаемости стыков и сохранения целостности резьбы необходимо выполнять следующие правила:

- использовать крепёж только с исправной резьбой;

- во избежание пригорания не применять смазку резьбы маслом или составом, разведённом на олифе;

- не допускать люфта резьбовых соединений;

- затяжку производить последовательным обходом диаметрально противоположных болтов и шпилек;

- крутящий момент, приложенный при затяжке к болту или шпильке, должен вызывать в них напряжение не более (0,5-0,6)gт, где gx- предел текучести;

- торцы гаек должны быть перпендикулярны резьбе и параллельны фланцам;

- шпильки должны заворачиваться до упора торцевой части и не до конца резьбовой части, если резьбовая вворачиваемая часть шпильки окажется короче глубины резьбовой части фланца, необходимо в отверстие положить круглую шайбу;

- при сборке фланцев трубопроводов необходимо обеспечить их соосность и параллельность, причём площадь прилегания торцевых поверхностей по краске должна быть не менее 70%;

- для обеспечения герметичности разъёмов необходимо применять уплотняющие составы и материалы.

Начинать и заканчивать работу по сборке узлов должен один исполнитель. Объём контрольных измерений зазоров и натягов при сборе должен соответствовать объёму измерений при разборке.

Сборку турбины и компрессора необходимо выполнять в такой последовательности:

- установить нижние половины обойм лабиринтовых уплотнений, вкладышей;

- плавающие кольца главного масляного насоса и импеллера, обоймы масляных уплотнений;

- уложить роторы согласно карте технологического процесса, соблюдая при этом все размерные цепи;

- установить нижние половины колец с рабочими и установочными колодками;

- установить верхние половины вкладышей и кольца с колодками упорного подшипника;

- поставить установочные штифты и обтянуть крепёж;

- установить в крышке подшипников верхние обоймы масляных уплотнений и закрыть подшипники крышками;

- установить верхние половины обойм лабиринтных уплотнений, поставить установочные штифты, обтянуть крепёж;

- перед закрытием турбины и компрессора для проверки отсутствия задеваний провернуть ротор;

- после нанесения мастики закрыть крышки корпусов;

- по направляющим стойкам опустить крышку, оставляя 3-5 мм до нижнего разъёма, установить контрольные штифты.

При сборке нагнетателя следует обратить особое внимание на установку торцевых уплотнений и подшипников, проверку осевого разбега ротора.

Вывод агрегата из ремонта и приёмка его в эксплуатацию производит комиссия в полном соответствии с положением о планово-предупредительном ремонте ГПА. Перед пуском агрегата в работу проверяется вся ремонтная документация: данные ремонтных формуляров, наличие актов на закрытие агрегата и его узлов, на осмотр и очистку воздушного и газового трактов, на опрессовку системы регулирования и маслоснабжения ГПА, а также системы уплотнения центробежного нагнетателя. Проверяются установочные величины системы регулирования и защит, проводится контрольный анализ масла.

Перед пуском агрегата в работу необходимо провести:

- осмотр воздухозаборной камеры с целью проверки отсутствия в ней посторонних предметов;

- проверку положений запорной арматуры, подвергшейся открытию или закрытию во время ремонта, а также заполнение гидросистем кранов гидравлической жидкостью;

- проверку действия и включение всех контрольно-измерительных приборов, систем автоматики, аварийной и предупредительной сигнализации с оформлением протокола проверки;

- проверку пусковых, резервных, аварийных и уплотнительных насосов, а также устройств их автоматического включения и соответствия давления масла в системе величинам, указанным в инструкции завода-изготовителя;

- проверку работы регулятора перепада давления «масло-газ» совместно с проверкой кранов «гитары» и заполнением контура нагнетателя;

- осмотр системы маслоснабжения агрегата.

Особый контроль при пуске ГПА после его ремонта уделяется:

- системе маслоснабжения агрегата;

- узлам системы регулирования и их взаимодействию;

- механическим задеваниям в узлах и проточных частях ГПА;

- уровню вибрации узлов агрегата;

- тепловому расширению корпусов ГПА;

- работе подшипников;

- наличию утечек воздуха, продуктов сгорания и масла.

После обкатки ГПА при отсутствии дефектов и соответствии его параметров техническим условиям завода-изготовителя производится приёмка агрегата в эксплуатацию. Качество проведённого ремонта ГПА оценивают по таким критериям, как приведённая мощность ГПА, коэффициент полезного действия, вибрационное состояние агрегата. Одновременно на отремонтированном ГПА должны быть устранены все имевшиеся до ремонта дефекты.

После приёмки агрегат проверяется в работе непрерывно под нагрузкой в течение 72 ч, после чего даётся предварительная оценка качества проведённого ремонта. Если в процессе этой работы обнаруживаются какие-либо дефекты, ремонт считается незаконченным. Дефекты устраняются, после чего ГПА вновь проверяется в работе под нагрузкой в течение 24 ч.

В течение месяца работы под нагрузкой, после приёмки агрегата из ремонта должны быть проведены эксплуатационные испытания ГПА, в результате которых необходимо определить его основные входные показатели (мощность, КПД), сравнить их с соответствующими показателями агрегата до проведения ремонта и на основании этого сделать оценку качества проведённого ремонта.

Пример 1. До ремонта центробежный нагнетатель работал при следующих рабочих параметрах: давление на входе в нагнетатель Р1 = 5,1 МПа, температура газа на входе t1= 20°С; давление на выходе Р2 = 6,2 МПа, температура на выходе t2= 37,2°С. После проведения ремонта нагнетатель начал работать на режиме: давление на входе 5,0 МПа, температура 18°С; давление на выходе 6,0 МПа, температура 33,5°С. Определить, как изменился внутренний относительный КПД центробежного нагнетателя в результате его ремонта.

Решение. Внутренний относительный КПД нагнетателя определяется как отношение удельной обратимой работы сжатия в политропическом процессе к удельной работе сжатия в реальном процессе. Для наглядности рассмотрим обратимый политропический процесс как обратимый адиабатический процесс (рис. 3.).

Удельная реальная работа сжатия газа в нагнетателе определяется по следующему соотношению:

D h = Cpm (t2 — t1) — (Cp Дh )(P2 — P1),

где t1 и t2 — соответственно реальная температура газа на входе в нагнетатель (t1) и на выходе из нагнетателя (t2); Р1 и P2 — давление газа на входе (Р1) и выходе (Р2) нагнетателя; CpДh — комплекс, определяемый как произведение теплоёмкости на коэффициент Джоуля-Томсона в интервале давлений Р1 — Р2.

Численное значение теплоёмкости Cpm и комплекса CpДh для метана в зависимости от давления и температуры можно определить по источнику основной литературы [1].

Для природных газов с содержанием метана в диапазоне 90-100% комплекс CpДh можно определить по следующему эмпирическому уравнению:

CpДh = (Cp Дh)мет (1,37 — 0,37rмет), (2)

где (Cp Дh)мет — комплекс для чистого метана; rмет — мольное содержание метана в газе, в долях единицы.

Реальная удельная работа сжатия будет

hp = 2,52(37,2-20) — 11,4(6,2-5,1) = 30,8 кДж/кг.

В обратимом адиабатическом процессе сжатия, конечная температура процесса сжатия (T2) находится по уравнению адиабаты (показатель адиабаты), k = 1,32:

Удельная работа в обратимом адиабатическом процессе сжатия будет

D hoбр = 2,51(34,7-20) — 11,4(6,2-5,1) = 24,4 кДж/кг.

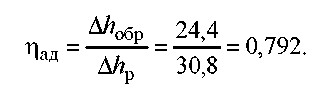

Следовательно, относительный КПД центробежного нагнетателя до ремонта был

Проводя аналогичные расчёты по параметрам нагнетателя, полученных после проведения ремонта, установим следующее.

Реальная удельная работа сжатия при исходных параметрах по нагнетателю, полученных после ремонта, составит

D hр = 2,52(33,5-18) — 10,5(6,0-5,0) = 28,56 кДж/кг.

Конечная температура процесса сжатия в обратимом адиабатическом процессе:

Удельная работа в обратимом адиабатическом процессе сжатия:

D hобр = 2,25(31,6-18) — 10,5(6,0-5,0) = 23,77 кДж/кг.

Относительный адиабатический КПД центробежного нагнетателя после проведённого ремонта составит:

Сравнительно с данными до ремонта, относительный КПД центробежного нагнетателя вырос на 4,8% по абсолютной величине. Одновременно можно утверждать, что и КПД ГПА в целом вырос примерно на такую же величину.

Список литературы

- Казаченко, А. Н. Эксплуатация компрессорных станций магистральных газопроводов / А. Н. Казаченко. — М. : Нефть и газ, 1999. — 463 с.

- Проектирование и эксплуатация насосных и компрессорных станций : учеб. для вузов / А. М. Шаммазов [и др.]. — М. : Недра-Бизнесцентр, 2003. — 404 с.

- Вайншток, С. М. Трубопроводный транспорт нефти / С. М. Вайншток. — М. : Недра-Бизнесцентр, 2006. — 62 с.

- Могильницкий, Н. П. Газотурбинные установки в нефтяной и газовой промышленности / Н. П. Могильницкий, В. Н. Стешенко. — М. : Недра, 1971.

- Волков, М. М. Справочник работника газовой промышленности / М. М. Волков. — М. : Недра, 1989.

Список дополнительной литературы

- Бухаленко, Е. Н. Нефтепромысловое оборудование / Е. Н. Бухаленко. -М. : Недра, 1990.

- Волков, М. М. Справочник работника газовой промышленности / М. М. Волков, А. Л. Михеев, К. А. Конев. — М. : Недра, 1989.

- Галлеев, В. Б. Магистральные нефтепродуктопроводы / В. Б. Галлеев, В. И. Харламенко. — М. : Недра, 1976.

- Громов, А. В. Эксплуатационнику магистральных газопроводов / А.В. Громов. — М. : Недра, 1987.

- Козловский, Ю. В. Новые формы обслуживания ГРС / Ю. В. Козловский. — М. : Недра, 1987.

- Соколов, B. C. Газотурбинные установки для ПТУ / В. С. Соколов. -М. : Высш. школа., 1985.

Скачать бесплатно обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

У вас нет доступа к скачиванию файлов с нашего сервера

Источник

Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

8.1. Основные положения и виды технического обслуживания гпа

Под понятием техническое обслуживание агрегата следует понимать всю совокупность мероприятий, которые служат для поддержания и восстановления рабочих характеристик газоперекачивающего агрегата и включающего текущее обслуживание ГПА, контроль за его работоспособностью и диагностикой отказов, а также проведение ремонтно-восстановительных работ.

На компрессорной станции действует регламент технического обслуживания (РТМ 108.022.105-77), предусматривающий проведение комплекса работ по поддержанию газотурбинного газоперекачивающего агрегата в работоспособном состоянии в течение установленного заводом-изготовителем моторесурса.

Регламент предусматривает проведение следующих видов работ:

— техническое обслуживание работающего (ТО 1-3) или находящегося в резерве (ТО 1-5) агрегата, включающего технические осмотры, проверки состояния, контроль и измерение рабочих параметров и другие виды работ в зависимости от времени наработки или нахождения ГГПА в резерве;

— ревизию камеры сгорания и нагнетателя (ТО-4);

— средний и капитальный ремонты.

Средний ремонт — комплекс профилактических работ на отдельных узлах ГПА, выполняемых для восстановления эксплуатационных характеристик агрегата при падении номинальной мощности агрегата не более чем на 15% и обеспечение его надежной эксплуатации до ближайшего капитального ремонта.

При среднем ремонте обязательна дефектоскопия отработавших эксплуатационных узлов и деталей ГПА с заменой или ремонтом изношенных или поврежденных.

Средний ремонт проводят между капитальными ремонтами для устранения утечек масла (через торцевое уплотнение, разъемы корпусов, фланцы маслопроводов и т.д.) и газа, причин повышенной вибрации и других, явно выраженных неисправностей. Кроме того, необходимость в среднем ремонте возникает для предупреждения скрытых отказов, вызванных износом и усталостью, возникновение которых может привести к разрушению многих деталей и узлов, т.е. к длительным аварийным ремонтам.

Объем работ при среднем ремонте окончательно определяется только после вскрытия и проведения дефектоскопии. Вполне возможно, что агрегат, остановленный для проведения среднего ремонта, будет ремонтироваться в объеме капитального.

Капитальный ремонт — комплекс ремонтных работ, включающий в себя полную разборку и дефектоскопию основного и вспомогательного оборудования ГПА, замену отработавших заводской ресурс или ремонт отработавших по техническим условиям составных частей, в том числе и базовых, регулировку и испытание систем, выполнение работ по восстановлению эксплуатационных характеристик агрегата при падении номинальной мощности более 25%.

При промежуточных значениях потерь мощности вид ремонта определяют по фактическим трудозатратам в соответствии с нормами времени.

При проведении ТО-4, среднего и капитального ремонтов, перечень работ и вид ремонта характеризуются данными табл. 8.1.

Источник