Ремонт гидрооборудования своими руками

Ремонт гидрооборудования — достаточно сложная процедура. Чтобы провести ремонтные работы самостоятельно, необходимо внимательно изучить особенности оборудования и провести диагностику.

Конечно, гидравлические механизмы – это не печатные платы, их ремонт и изготовление не потребует столь тонкого вмешательства, наличия специализированного станочного оборудования и т.д. Тем не менее, чтобы отремонтировать гидравлическое оборудование, придется обзавестись определенными навыками и набором инструментов.

Виды гидрооборудования

Гидравлические системы используются повсеместно. Они устанавливаются на спецтехнику, применяются на промышленных предприятиях и складах. У таких систем сложная конструкция. В быту используется гидравлический домкрат, который может выйти из строя. Среди гидрооборудования обычно выделяют:

- гидродвигатели;

- гидравлические распределители;

- гидронасосы.

Гидравлические системы чаще всего применяются в грузоподъемных механизмах на различной спецтехнике (трактора, грузовые машины, манипуляторы). С их помощью осуществляется передача усилий на отдельные узлы. Гидравлика в спецтехнике требует регулярного обслуживания. Если не проводить профилактические работы, то техника просто выйдет из строя. Самостоятельно устранить серьезную проблему практически невозможно.

Сегодня есть возможность приобретать как отдельные компоненты, так и полностью готовую систему. Часто на тех или иных промышленных складах используется гидравлическая тележка, штабелер, гидропресс, гидравлические ручные ножницы.

Как проводится ремонт

Если запланирован ремонт гидравлики, то потребуется внимательно изучить механизм, чтобы обнаружить неисправность. Проблема бывает связана с выходом из строя какого-либо элемента. Для глубокой диагностики понадобится специальное оборудование. В сложном гидрооборудовании возникают следующие неисправности:

- выход из строя уплотнительных колец или манжет;

- пониженный уровень гидравлического масла;

- сбой предохранительного клапана;

- засорение фильтров и, как следствие, нагрев корпуса оборудования.

Если проблема незначительная, достаточно приобрести запчасть и заменить ее. Замена различных прокладок, добавление количества масла осуществляется в ходе профилактического обслуживания. Если вовремя не поменять отдельные компоненты, то в конечном итоге могут возникнуть более серьезные проблемы.

Поводом для проведения диагностики может стать неправильная работа гидрооборудования. Зачастую наблюдается протечка рабочей жидкости, перегрев, или пониженное усилие отдельных узлов. Также поводом для проверки является чрезмерный шум в области поршневого насоса. Повреждение основных агрегатов требует покупки дорогостоящих запчастей и их замены. Самостоятельно поменять вал или муфту насоса сложно, поэтому рекомендуется обращаться за помощью к специалистам.

Инструмент и запчасти для простого ремонта

Даже для простого обслуживания потребуется гайковерт, ключи разного размера, молоток. Также желательно приобрести смазку для отдельных элементов системы. В простых случаях это позволит привести в порядок работу гидравлики. Также крайне важно иметь запасные расходные детали. Среди расходников и запчастей обычно выделяют:

- фильтры;

- шланги;

- специализированное масло;

- пружину регулятора мощности;

- приводной вал;

- манжету вала;

- резиновые прокладки;

- подшипники;

- втулки;

- уплотнители для гидроцилиндров.

Для самостоятельного ремонта или обслуживания оборудования с большой вероятностью потребуются данные расходники и запчасти. Найти все необходимые запасные части можно в специализированном магазине. Можно сразу приобрести ремонтный комплект, который состоит из наиболее востребованных расходных элементов, запчастей.

Начинать ремонтные работы стоит только при полной уверенности в своих силах. При неправильных манипуляциях существует вероятность нанести еще больший вред оборудованию.

Сложная поломка требует полной разборки отдельных частей для выявления и устранения неполадки. В специализированных мастерских используют станки, которые позволяют в максимально короткие сроки осуществить полную разборку и сборку гидравлики.

Инструмент для диагностирования

Чтобы провести качественную диагностику, необходим специализированный инструмент. Для полноценного диагностирования могут потребоваться следующие приспособления:

- тестовые шланги;

- диагностические быстроразъемные соединения;

- электронное оборудование;

- датчики для электрооборудования;

- контрольные точки.

Такой набор имеется у любого специалиста, который профессионально занимается ремонтом гидравлики. Во время диагностики используются не только специальные инструменты, но и визуальный осмотр. Некоторые проблемы могут быть определены исключительно посредством детального осмотра. Если человек заметил, что какие-либо элементы протекают, нагреваются или выглядят изношенными, то их потребуется заменить, смазать или подкрутить.

Самостоятельный ремонт простого оборудования

Есть смысл браться за починку своими руками, если из строя вышел гидравлический домкрат, штабелер или схожее оборудование. В таком случае произвести все работы будет несложно, так как конструкция таких приспособлений достаточно простая. Ремонт простого технического гидрооборудования осуществляется по следующему алгоритму:

- Детальный осмотр, определение проблемы. Повод для проведения диагностики — частичный или полный выход из строя спецприспособления.

- Полный разбор конструкции. Потребуется разобрать силовой блок, цилиндр. При разборе нужно быть крайне аккуратным, чтобы не повредить отдельные части оборудования.

- Проведение осмотра внутренних частей. Осмотр каждой детали, исключение вышедших из строя частей. Особое внимание нужно обратить на уплотнители, шток.

- Проведение замены, чистки или смазки отдельных частей гидравлического оборудования.

За ремонт стоит браться только при полной уверенности в своих силах. После разбора потребуется правильно все собрать. Чтобы была возможность хорошо все осмотреть, необходимо производить ремонт в освещенном месте.

Перед разбором какого-либо технического приспособления необходимо внимательно изучить его устройство. Найти схему спецприспособления можно в интернете или в инструкции по использованию. После того как возникнет понимание, где находится каждый элемент, можно переходить к процедуре ремонта. Разбирать сложное оборудование спецтехники без специального инструмента и станков не рекомендуется. Следует ограничиться только заменой расходников. Если это не поможет, то потребуется найти специалистов, которые занимаются ремонтом гидравлики.

Профилактические действия

Чтобы не столкнуться с поломкой и последующим ремонтом гидравлики, требуется регулярно выполнять профилактику. В зависимости от типа оборудования, конкретные действия по обслуживанию могут варьироваться. Как правило, необходимо выполнять следующие работы:

- Регулярно заменять гидравлическое масло и производить смазку важных узлов гидравлики. Любое технически сложное оборудование требует замены масла. Ознакомиться с периодами замены можно при изучении инструкции. Замену следует проводить в соответствии с рекомендациями производителя или при обнаружении значительного загрязнения.

- Менять фильтры масла. Если после замены масла оно быстро загрязняется, то проблема связана с фильтрами. Замена системы фильтрования должна производиться регулярно.

- Чистка воздушных клапанов. Данные элементы системы достаточно часто загрязняются. Для корректной работы гидравлики потребуется очищать их.

Правильное обслуживание значительно понижает вероятность возникновения поломки.

Гидравлика является надежной системой, которая редко выходит из строя. Чтобы гидрооборудование прослужило заявленный производителем срок, необходимо правильно обслуживать и ремонтировать узлы и агрегаты.

Если у Вас остались вопросы, заполните форму:

Источник

Ремонт гидравлических систем тракторов и автомобилей

Гидравлические системы тракторов состоят из: источника энергии (насоса), гидродвигателя (силового гидроцилиндра), управляющего устройства (гидрораспределителя), вспомогательных устройств и жидкостных магистралей (трубопроводов). Необходимость проведения ремонта гидравлических систем тракторов определяется при помощи передвижных либо стационарных диагностических комплектов (например МПР-817Д, КИ-5308, КИ-5180, КИ-4270 и прочих).

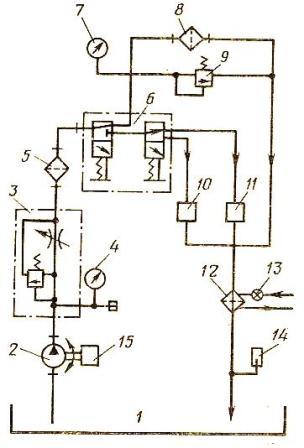

Агрегаты гидронавесных систем. Техническое состояние агрегатов после снятия их с машины, а также после проведения ремонта проверяется на испытательных стендах КИ-4815М, КИ-4200, КИ-4896. Гидравлическая схема стенда КИ-4815М представлена на рис.143.

Рис. 143. Гидравлическая принципиальная схема стенда КИ-4815М.

3) – Гидравлический блок;

4) – Манометр 0-1,6 МПа (0-16 кгс/см 3 );

7) — Манометр 0-25 МПа;

8) – Центробежный фильтр;

9) – Редукционный клапан центробежного фильтра;

10) – Счётчик жидкости;

11) — Счётчик жидкости;

12) – Охлаждающее устройство;

13) – Регулятор температуры;

Данный стенд даёт возможность испытывать насосы НШ-32У, НШ-46У, НШ-32-2, НШ-50-2, НШ-61, а также распределители Р75 и Р150. Конструкция привода выдерживает постоянную частоту вращения выходного вала (1200 мин -1 ). Число оборотов выходного вала и испытываемого насоса регистрируется электронным счётчиком, который работает от импульсного бесконтактного датчика.

Установленный на плите стенда проверяемый насос (2) [рис. 143] забирает рабочую жидкость из гидробака (1). Нагнетательная полость насоса при помощи гибкого шланга высокого давления присоединяется к штуцеру стенда на вход в гидравлический блок (3), который состоит из регулируемого дросселя, манометра (4), показывающего давление поступающей в гидроблок жидкости, и предохранительного клапана. Рабочая жидкость проходит очистку в фильтре (5). При помощи крана (6), устанавливаемого в двух рабочих положениях, жидкость может быть направлена или на тонкую очистку фильтром (6), или на измерение расхода счётчиками (10) либо (11). Необходимый счётчик включается рукояткой (11) [рис. 144].

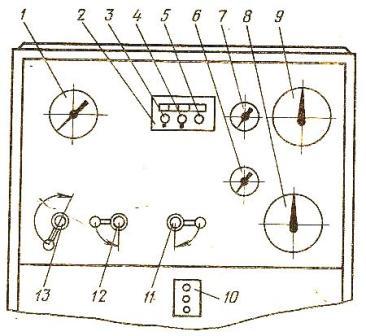

Рис. 144. Расположение приборов и элементов управления стенда КИ-4815М.

1) – Манометр давления нагружения;

2) – Счётчик оборотов;

3) – Питание счётчика;

4) – Включение счётчика;

5) – Сброс показаний счётчика;

7) – Манометр центробежного фильтра;

8) – Счётчик 7-40 л/мин;

9) – Счётчик 40-120 л/мин;

10) — Управление электроприводом;

11) – Рукоятка переключения счётчиков жидкости;

12) — Рукоятка включения счётчиков;

13) – Рукоятка дросселя.

Редукционный клапан (9) [рис. 143] поддерживает режим работы центробежного фильтра, контролируемый по манометру (7).

Температура рабочей жидкости контролируется термометром (14) и регулируется при помощи регулятора (13) и охлаждающего устройства. Рабочее давление, заданное техническими требованиями, устанавливается дросселем с помощью рукоятки (13) [рис. 144].

Для определения подачи насоса на один оборот вала одновременно измеряется количество рабочей жидкости счётчиком жидкости и импульсным счётчиком число оборотов вала насоса.

Объёмная подача на один оборот вала насоса определяется по формуле:

где Qо — объём рабочей жидкости, измеренный счётчиком жидкости за время опыта, см 3 ;

∑n — суммарное число оборотов вала насоса за то же время.

По действительной и теоретической подаче рассчитывается коэффициент подачи насоса.

Насосы. Разборке подвергаются насосы, диагностические параметры которых не соответствуют техническим требованиям. В насосах типа НШ-К подвержены износу соединения цапф шестерен и полуотверстий подшипниковой и поджимной обоймы, зубья и торцы шестерен и соединяемые с ними поверхности платика и поджимной обоймы, также изнашиваются/разрушаются резиновые детали уплотнений. В насосах типа НШ-У износу подвергаются колодцы корпуса (со стороны камеры всасывания по поверхности соединения с втулками и шестернями), втулки в соединении с цапфами шестерен и с их торцами, зубья шестерен, каркасный сальник, резиновая уплотнительная манжета.

Восстановление корпусов. Корпуса насосов восстанавливаются путём растачивания изношенных отверстий на увеличенный ремонтный размер; путём обжатия корпуса с последующим установленным циклом термообработки; наплавкой аргонно-дуговым способом.

Для восстановления расточкой на ремонтный размер следует изготовить втулки большего диаметра и увеличить расстояние между осями отверстий под цапфы шестерен с таким расчётом, чтобы вершины зубьев шестерен переместились к стенкам до заданного зазора между ними.

Восстановление корпусов насосов НШ-У путём наплавки внутренних поверхностей электродуговым способом в среде аргона выполняется на специальных полуавтоматах. При этом электрод совершает возвратно-колебательное перемещение внутри колодца на определённый угол.

Восстановление втулок. Втулки восстанавливаются с учётом характера их износа и принятого способа восстановления корпуса насоса: обжатием (при этом уменьшается и внутренний, и наружный диаметр отверстия втулки под цапфы), осадкой (при этом удаётся получить уменьшенный внутренний диаметр и увеличенный наружный диаметр втулок); раздачей с последующей накаткой внутреннего отверстия и торца для заливки их баббитом. Восстановление втулок возможно термодиффузионным цинкованием.

Восстановление подшипниковой и поджимной обойм. Для их восстановления применяется механическая обработка, технология которой разработана в Мелитопольском институте механизации сельского хозяйства. При этом изношенные поверхности полуотверстий растачиваются с сохранением межосевого расстояния; торцевые поверхности обойм фрезеруются с использованием специальных приспособлений, выдерживая установленные размеры.

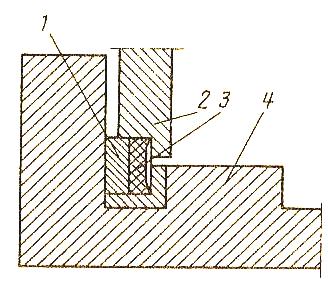

Восстановление платиков. Платики шлифуются либо фрезеруются под соответствующий ремонтный размер по толщине, чтобы компенсировать уменьшение толщины платиков и увеличение размеров пазов поджимных обойм, при ремонте в узел уплотнения платика в поджимной обойме устанавливается пластина (1) [рис. 145].

Рис. 145. Узел уплотнения платика в поджимной обойме.

1) – Предохранительная пластина;

3) – Резиновая манжета;

4) – Поджимная обойма.

Ремонт шестерен. Изношенные торцы шестерен шлифуются до выведения следов износа. Цапфы шлифуются на уменьшенный ремонтный размер. Радиальное биение шестерен допустимо не более 0,03 мм, биение их торцов относительно цапф допускается не более 0,01 мм.

Сборка насосов. Насосы следует собирать из скомплектованных, тщательно вымытых, продутых сжатым воздухом деталей. Шестерни, втулки насосов типа НШ-У комплектуются по размерным группам таким образом, чтобы высота каждой пары шестерен не отличалась более чем на 0,005 мм.

Сборка выполняется в последовательности, указанной в карте процесса сборки насосов данного типа.

Обкатка насосов выполняется на испытательных стендах КИ-4815М либо КИ-4200 на дизельном масле (М-10-Б2, М-10-Г2) при температуре рабочей жидкости 50±5 градусов Цельсия по режимам, которые оговорены в технических требованиях на обкатку насоса данной марки. После проведения обкатки насос следует испытать на этих же стендах, в соответствии с техническими требованиями определяется объёмная подача насоса при номинальном давлении.

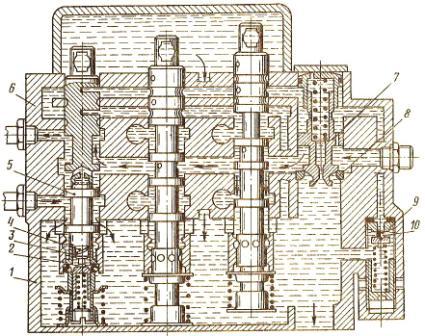

Гидрораспределители. В узлах перепускного и предохранительного клапанов [рис. 146] нарушается герметичность из-за изнашивания рабочих фасок клапанов и их гнёзд.

Рис. 146. Основные детали распределителя, подвергающиеся износу.

1) – Нижняя крышка распределителя;

2) – Обойма фиксатора;

3) – Гильза золотника;

4) – Плунжер бустера;

6) – Корпус распределителя;

7) – Перепускной клапан;

8) – Гнездо перепускного клапана;

9) – Гнездо предохранительного клапана;

10) – Предохранительный клапан.

В узле автоматического возврата и фиксации золотников нарушается регулировка бустерного механизма; на гнезде запорного клапана бустера образуется наклёп, нарушается герметичность клапана, вследствие чего повышается давление срабатывания механизма.

Золотники не удерживаются в рабочих положениях по причине изнашивания обоймы фиксатора (2). В соединении золотник (5) – отверстие в корпусе (6) распределителя из-за износа возрастает утечка масла. В узле управления золотниками изнашиваются колодцы под сферы рычагов, возникают значительные утечки масла в месте соединения сферического рычага с крышкой. В нижней крышке (1) при увеличении давления на сливе более 1,5 МПа появляются трещины. Это происходит по причине засорения фильтра и неправильной регулировки его перепускного клапана.

Золотники распределителей. Они восстанавливаются шлифованием поясков до выведения следов износа, доводкой на притирочных станках. После восстановления доводкой либо шлифованием с доводкой золотники сортируются на размерные группы с интервалом 4 мкм. В том случае, если диаметр рабочих поясков в группе оказывается меньше, чем это предусматривается в размерных группах при изготовлении, то они восстанавливаются осталиванием либо хромированием.

Клапаны. Форма фаски перепускного клапана восстанавливается шлифованием на станке ОПР-823 либо обточкой в центрах станка резцом Т15К6. Гнездо клапана исправляется подрезанием торцевой зенковкой либо удалением из корпуса. После проведения ремонта клапан следует притереть к гнезду.

Узел автоматического возврата и фиксации золотников. Изношенную обойму (2) и шарики фиксатора следует заменить. Изношенное гнездо запорного клапана (4) бустера восстанавливается обработкой конусной, а затем торцевой зенковкой; изношенный шарик бустера нужно заменить.

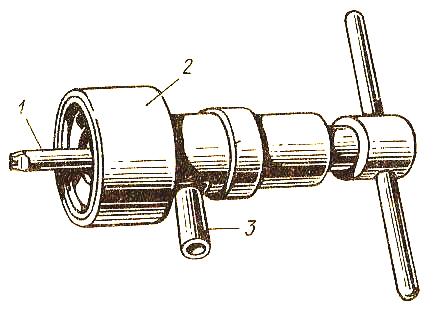

Испытание гидрораспределителя. После восстановления все детали промываются, затем следует собрать распределитель. Клапаны бустера регулируются на стенде КИ-4815М в специальном приспособлении [рис. 147] до начала сборки распределителя.

Рис. 147. Приспособление для регулирования гильзы золотника распределителя Р75-33А, Р150-33.

1) – Отвёртка для регулирования гильзы;

2) – Накидная гайка;

3) – Патрубок стёка масла.

Собранный распределитель устанавливается на стенд, затем напорная полость распределителя через тройник соединяется с установленным на стенде гидронасосом и со штуцером линии нагружения стенда [рис. 143]. Рукоятка управления золотником устанавливается в положение «Подъём» и удерживается рукой. Повышая рукояткой дросселя (13) [рис. 144] давление в магистрали, проверяется давление срабатывания предохранительного клапана (оно должно составлять 13-13,5 МПа). Вновь установив рукоятку управления золотником в положение «Подъём» и не удерживая её рукой, плавно повышают давление в магистрали и отмечают, при каком давлении рукоятка возвратится в нейтральное положение – это и будет давление срабатывания автоматики золотника (оно должно составлять 12-12,5 МПа).

В положении «Подъём»/«Опускание» при давлении 10 МПа через отверстие в крышке для сливного шланга (шланг отсоединён) проверяются утечки масла через предохранительный и перепускной клапаны. В отремонтированных распределителях утечки не допускаются. С целью проверки герметичности золотниковой пары золотник устанавливается в положение «Подъём» либо «Опускание». Затем следует вывернуть из корпуса заглушку отверстия для присоединения шланга. При давлении 10 МПа количество масла, которое вытекает из отверстия не должно быть более 3 см 3 /мин. При эксплуатации допускается до 10-11 см 3 /мин.

Гидроцилиндры. В гидроцилиндрах подвергаются износу: уплотнительные кольца и прокладки, наружная поверхность поршня и штока, клапан и его гнездо, внутренняя поверхность корпуса, отверстие под шток в передней крышке.

Корпус цилиндра восстанавливается растачиванием на вертикально-расточном станке с последующим хонингованием под увеличенный размер поршня. Поршень может быть восстановлен осталиванием или изготовлен увеличенного размера. Изношенные посадочные места в передней крышке восстанавливаются растачиванием с последующей запрессовкой бронзовой либо чугунной втулки.

На испытательный стенд следует установить гидронасос и распределитель и соединить его с цилиндром. Далее закрепить шток цилиндра пальцем, создать давление 12,5 МПа и определить утечку масла в испытываемом цилиндре. После проведения ремонта утечка не должна составлять более 0,5 см 3 за 3 минуты. Максимальное давление масла, которое необходимо для перемещения поршня без нагружения цилиндра не должно превышать 0,5 МПа. Выдвижение штока основного цилиндра должно осуществляться не более чем за 2,5 секунды, а возврат в исходное положение до автоматической остановки – за 1-2,5 секунды.

Герметичность цилиндра проверяется под давлением масла 15,0 МПа, задерживая рукоятку распределителя в каждом рабочем положении в течение 30 секунд. Не допускается просачивание масла.

Гидравлический догружатель ведущих колёс. Гидроувеличитель сцепного веса (ГСВ) испытывается на стенде КИ-4200 после испытания гидроаккумулятора. На стенд устанавливается гидронасос, и его нагнетательная полость соединяется при помощи шланга с нижним штуцером стенда. Верхний штуцер сообщают с гидроаккумулятором и манометром. Создав давление 4-6 МПа, проверяется плавность разрядки гидроаккумулятора. Затем контролируется герметичность гидроаккумулятора.

Гильза и золотник подбираются по размерным группам. Острые кромки на сёдлах обратных клапанов обрабатываются чеканкой при помощи молотка до получения кругового пояска шириной 0,1-0,3 мм.

При проведении сборки регулятора метка на правой крышке должна совпадать с меткой на рычаге; метка на левой крышке должна совпадать с меткой на шайбе. В собранном регуляторе при повороте рычага против часовой стрелки до совпадения меток рычаг должен свободно возвращаться в исходное положение.

Гидроусилитель рулевого управления (ГУР). Наиболее характерные неисправности ГУР: износ и повреждения прокладок и уплотнений; износ плунжеров, поршней, золотников и соединённых с ними отверстий; нарушение регулировок клапанов, зазоров в подшипниках и зацеплении. Данные дефекты приводят к увеличению усилия на рулевом колесе, нагреву масла и возникновению вибрации и это затрудняет управление трактором.

При проведении дефектации золотников и отверстий в корпусе имеется возможность подобрать часть золотников и корпусов с последующей их совместной притиркой. Поверхности изношенных золотников шлифуются, затем наращиваются методом хромирования либо осталивания. Далее обрабатываемые поверхности вновь шлифуются и притираются. В корпусе при износе рабочих поясков отверстия хонингуются на ремонтный размер, затем подбирают золотники и притирают. При хонинговании отверстий применяются алмазные бруски АСП6 для предварительного хонингования, а АСМ14 – для окончательного. Золотники и отверстие в корпусе комплектуются по размерным группам таким образом, чтобы зазор составлял 0,006-0,008 мм.

В поршне заменяется изношенное резиновое кольцо и кожаная манжета. Алюминиевые поршни восстанавливаются электролитическим натиранием с применением электролита на основе цинка.

Гидроусилитель рулевого управления испытывается и регулируется на стенде КИ-4896М [рис. 148].

Рис. 148. Схема стенда КИ-4896М для испытания гидроусилителей рулевого управления (ГУР).

Источник