Презентация, доклад на урок Ремонт гидравлической и навесной системы трактора Т-150К

Презентация на урок Ремонт гидравлической и навесной системы трактора Т-150К, предмет презентации: Разное. Этот материал в формате pptx (PowerPoint) содержит 17 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Слайды и текст этой презентации

Государственное бюджетное профессиональное образовательное учреждение Саратовской области Петровский агропромышленный лицей

УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТРАКТОРОВ, СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН И ОБОРУДОВАНИЯ

РЕМОНТ ГИДРАВЛИЧЕСКОЙ И НАВЕСНОЙ СИСТЕМЫ ТРАКТОРА Т-150К

Гидравлическая система состоит из шестеренного насоса

НШ-50КЛ, трехзолотникового распределителя Р-75-ВЗА, силового

цилиндра двухстороннего действия Ц-125, масляного бака,

фильтра, маслопроводов и арматуры.

1—рычаги управления распределителем;

2 — распределитель;

3 — маслопровод от распределителя к баку;

4 — маслопровод от насоса к распределителю;

5 — маслопроводы от силового цилиндра к распределителю;

6 — силовой цилиндр;

7 — масляный бак;

8 — маслопровод от масляного бака к насосу;

9 — шестеренный насос;

10 — механизм выключения насоса;

11 — индикатор состояния фильтра.

1 — распределитель; 2 — шестеренный насос:

3 –масляный бак;4 — масляный фильтр: 6 – силовой

гидроцилиндр.

СХЕМА ГИДРОСИСТЕМЫ ТРАКТОРА Т-150К

Насос

Основные дефекты: износ стенок

колодцев корпуса, крышки корпуса

насоса, уплотнений, шестерен и втулок.

Для восстановления корпуса насоса,

при небольшом износе стенок

колодцев, неизношенную часть, т.е.

нагнетательную полость, используют

вместо всасывающей. Для этого

рассверливают нагнетательное

отверстие до размеров всасывающего

канала, изготовляют новый дренажный

канал, а старый заливают баббитом или

заделывают полимерной композицией

на основе эпоксидной смолы.

При большом износе корпус насоса восстанавливают

методом пластической деформации. Для этого корпус

нагревают в электропечи до 480…500 градусов и

выдерживают в течении 30 мин. При 440 градусах корпус

обжимают в пресс-форме, которая позволяет получить

припуск по диаметру колодцев для механической

обработки. Корпус обжимают на прессе П-474А,

развивающем усилие 1000 кН (100тс). После обжатия корпус

помещают в печь, выдерживают при 520…535 градусах в

течении 20 мин и закаливают в воде, нагретой до 50…75

градусов. Затем корпус отпускают при 170…180 градусах в

течении 4 ч. После термообработки твердость корпуса

должна быть НВ 75…120.

Изношенный корпус можно восстанавливать также

постановкой переходных вставок нанесением клеевого

состава на основе эпоксидной смолы или заливкой сплавом АЛ9.

Изношенные втулки восстанавливают нанесением

полимерной композиции на основе эпоксидной

смолы, осадкой, обжатием и раздачей с последующей

механической обработкой.

У шестерен изнашиваются цапфы, торцевые

поверхности и головки зубьев по окружности. Если

износ находится в пределах толщины термически

обработанного слоя, шестерню восстанавливают

шлифованием изношенных поверхностей. Для шлифования

используют шлифовальный круг ПВД 600х63х305 Э60СМ2

С1К. После шлифования острые кромки притупляют до

радиуса 0.1 мм. Допускается восстанавливать изношенные

шейки и торцы шестерен электролитическим

хромированием.

Изношенную торцевую поверхность крышки

восстанавливают протачиванием на токраном станке.

Манжеты, которые уплотняют ведущие шестерни, ставят на

шлицевые валики при помощи конических оправок,

которые предохраняют уплотняющие кромки манжет от

повреждений.

Ведущая шестерня собранного насоса должна свободно

проворачиваться от усилия руки.

Отремонтированный насос обкатывают и испытывают на стенде

КИ-4200. Признаком окончания обкатки является стабилизация

величины момента и температуры после выхода на режим

номинальной нагрузки.

Подсасывание воздуха отремонтированным насосом не

допускается. Испытание проводят при давлении 0,6 Мпа в

течении 1 мин. Герметичность проверяют не менее чем при пятикратном

поднятии давления от 0 до 16 Мпа. Длительность каждого цикла 0,5 мин.

Объемный КПД должен быть не менее 0,92, а производительность насоса

при первом ремонтном размере шестерен не менее 86,74 л/мин, при

втором 83,4 л/мин, при третьем – 81,8 л/мин.

Гидрораспределитель Р75-ВЗА

Гидрораспределитель Р75-ВЗА разбирают

в такой последовательности. Его

устанавливают на приспособление,

снимают сливной патрубок, рычаги управления

золотниками, пластину пыльников, пыльники,

уплотнительные кольца.

Вынимают сферические рычаги управления

золотниками распределителя гидросистемы Т-

150К, после этого снимают верхнюю и нижнюю

крышки.

Снимают колпачок, ослабляют затяжку

контргайки и отвертывают регулировочный

винт предохранительного колпачка, вынимают

пружину, направляющую и клапан.

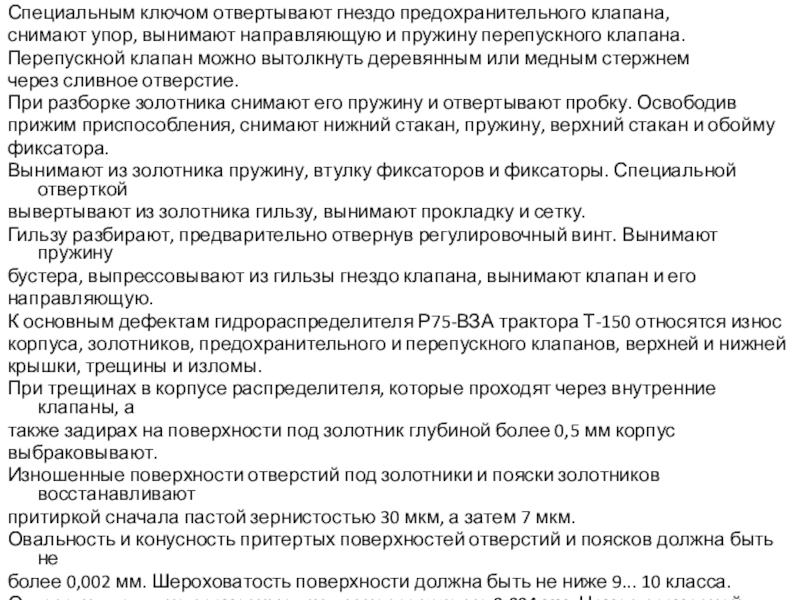

1- гидрораспределитель; 2-корпус

распределителя; 3-гидрозамок; 4

гидрозамок; 5-золотник; 6-корпус; 7

корпус; 8-фиксатор; 9- пружина; 10

прокладка; 11-корпус; 12-прокладка;

13-клапан перепускной; 14-гнездо

предохранительного клапана;

15-гильза; 16-золотник; 17-обойма; 18

гнездо;19-колпачок; 20,21,22-кольцо;

23-прокладка нижняя; 24-пружина; 25-

винт; 26-направляющая; 27-крышка;

28-крышка нижняя; 29-пластина; 30-

пластина колец; 31-прокладка; 32

втулка фиксаторная; 33-пружина

фиксатора; 34-стакан нижний; 35

стакан верхний; 36-пружина

золотника; 37- пробка; 38-рычаг; 39

чехол; 40-гайка; 41,42-заглушка; 43

упор; 44-пружина перепускного клапана;

45-направляющая;46,47,48,49-болт; 50,51

гайка; 52,53,54,55,56- кольцо; 57-пробка; 58

шайба; 59,60-шайба; 61,62,63-шарик; 64-

шпилька; 65-шпонка.

Специальным ключом отвертывают гнездо предохранительного клапана,

снимают упор, вынимают направляющую и пружину перепускного клапана.

Перепускной клапан можно вытолкнуть деревянным или медным стержнем

через сливное отверстие.

При разборке золотника снимают его пружину и отвертывают пробку. Освободив

прижим приспособления, снимают нижний стакан, пружину, верхний стакан и обойму

фиксатора.

Вынимают из золотника пружину, втулку фиксаторов и фиксаторы. Специальной отверткой

вывертывают из золотника гильзу, вынимают прокладку и сетку.

Гильзу разбирают, предварительно отвернув регулировочный винт. Вынимают пружину

бустера, выпрессовывают из гильзы гнездо клапана, вынимают клапан и его

направляющую.

К основным дефектам гидрораспределителя Р75-ВЗА трактора Т-150 относятся износ

корпуса, золотников, предохранительного и перепускного клапанов, верхней и нижней

крышки, трещины и изломы.

При трещинах в корпусе распределителя, которые проходят через внутренние клапаны, а

также задирах на поверхности под золотник глубиной более 0,5 мм корпус

выбраковывают.

Изношенные поверхности отверстий под золотники и пояски золотников восстанавливают

притиркой сначала пастой зернистостью 30 мкм, а затем 7 мкм.

Овальность и конусность притертых поверхностей отверстий и поясков должна быть не

более 0,002 мм. Шероховатость поверхности должна быть не ниже 9. 10 класса.

Отверстия делят на размерные группы через каждые 0,004 мм. Номер размерной группы

наносят на привалочной плоскости корпуса около отверстия.

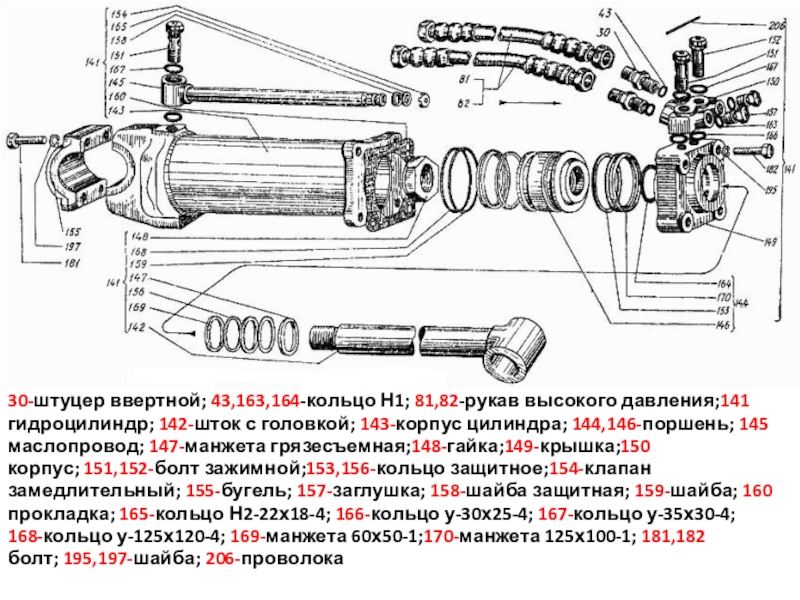

Силовой гидроцилиндр

Силовой гидроцилиндр двухстороннего действия

установлен на задней секции рамы трактора Т-150.

Головка штока шарнирно связана с рычагом штока

навесного устройства.

К основным дефектам силового цилиндра относятся

износ уплотнительных колец, цилиндра, поршня,

штока и крышки, деформация штока. Изношенные и

поврежденные уплотнительные кольца

выбраковывают.

30-штуцер ввертной; 43,163,164-кольцо Н1; 81,82-рукав высокого давления;141

гидроцилиндр; 142-шток с головкой; 143-корпус цилиндра; 144,146-поршень; 145

маслопровод; 147-манжета грязесъемная;148-гайка;149-крышка;150

корпус; 151,152-болт зажимной;153,156-кольцо защитное;154-клапан

замедлительный; 155-бугель; 157-заглушка; 158-шайба защитная; 159-шайба; 160

прокладка; 165-кольцо Н2-22х18-4; 166-кольцо у-30х25-4; 167-кольцо у-35х30-4;

168-кольцо у-125х120-4; 169-манжета 60х50-1;170-манжета 125х100-1; 181,182

болт; 195,197-шайба; 206-проволока

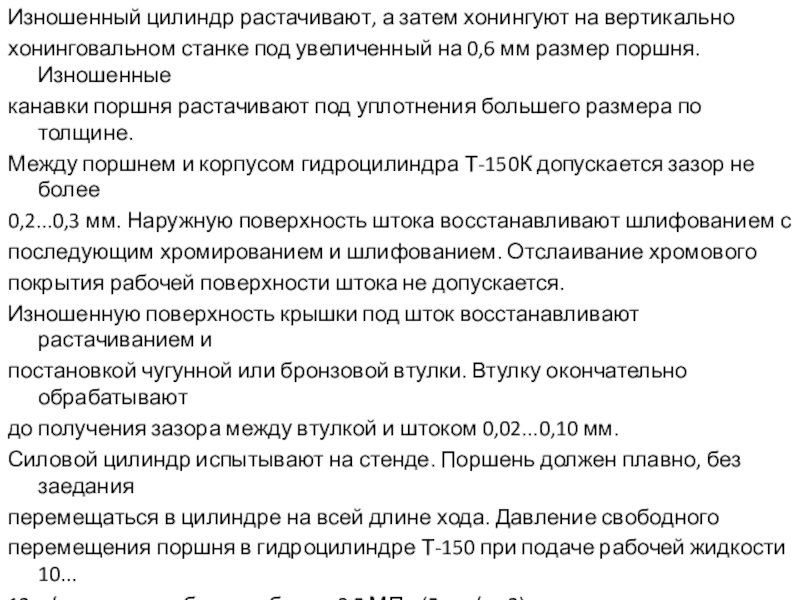

Изношенный цилиндр растачивают, а затем хонингуют на вертикально

хонинговальном станке под увеличенный на 0,6 мм размер поршня. Изношенные

канавки поршня растачивают под уплотнения большего размера по толщине.

Между поршнем и корпусом гидроцилиндра Т-150К допускается зазор не более

0,2. 0,3 мм. Наружную поверхность штока восстанавливают шлифованием с

последующим хромированием и шлифованием. Отслаивание хромового

покрытия рабочей поверхности штока не допускается.

Изношенную поверхность крышки под шток восстанавливают растачиванием и

постановкой чугунной или бронзовой втулки. Втулку окончательно обрабатывают

до получения зазора между втулкой и штоком 0,02. 0,10 мм.

Силовой цилиндр испытывают на стенде. Поршень должен плавно, без заедания

перемещаться в цилиндре на всей длине хода. Давление свободного

перемещения поршня в гидроцилиндре Т-150 при подаче рабочей жидкости 10.

12 л/мин должно быть не более 0,5 МПа (5 кгс/см2).

Потери через уплотнения поршня при испытании под давлением 10 МПа (100

кгс/см2) в течение 3 мин не должны превышать 7,4 см3. Подтекание масла и

следы его на штоке не допускаются.

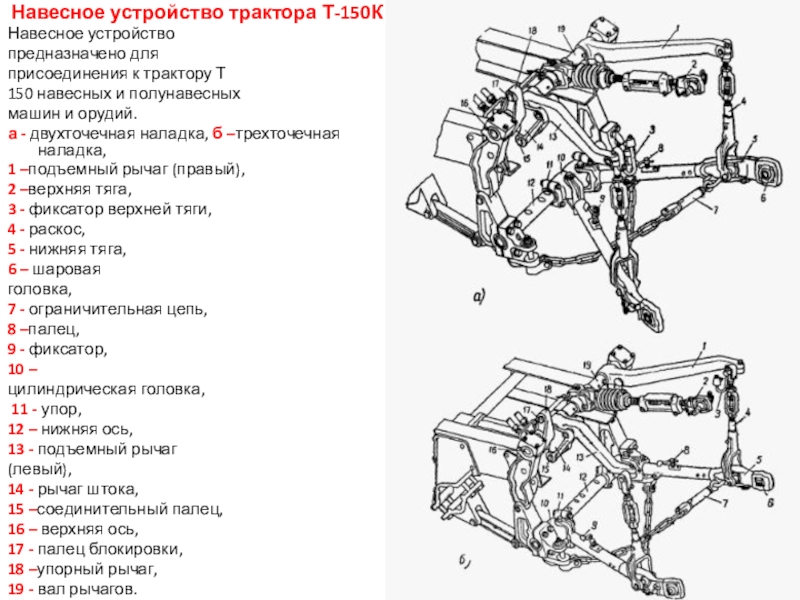

Навесное устройство трактора Т-150К

Навесное устройство

предназначено для

присоединения к трактору Т

150 навесных и полунавесных

машин и орудий.

а — двухточечная наладка, б –трехточечная наладка,

1 –подъемный рычаг (правый),

2 –верхняя тяга,

3 — фиксатор верхней тяги,

4 — раскос,

5 — нижняя тяга,

6 – шаровая

головка,

7 — ограничительная цепь,

8 –палец,

9 — фиксатор,

10 –

цилиндрическая головка,

11 — упор,

12 – нижняя ось,

13 — подъемный рычаг

(левый),

14 — рычаг штока,

15 –соединительный палец,

16 – верхняя ось,

17 — палец блокировки,

18 –упорный рычаг,

19 — вал рычагов.

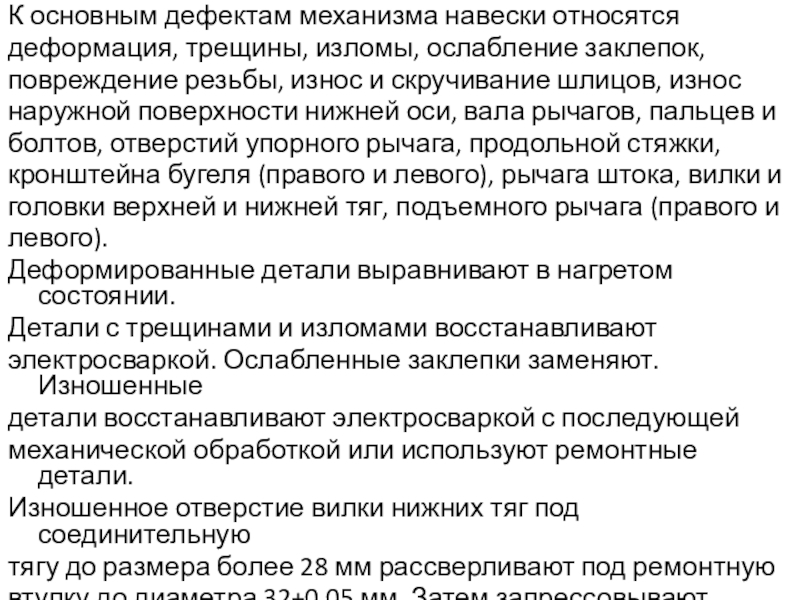

К основным дефектам механизма навески относятся

деформация, трещины, изломы, ослабление заклепок,

повреждение резьбы, износ и скручивание шлицов, износ

наружной поверхности нижней оси, вала рычагов, пальцев и

болтов, отверстий упорного рычага, продольной стяжки,

кронштейна бугеля (правого и левого), рычага штока, вилки и

головки верхней и нижней тяг, подъемного рычага (правого и

левого).

Деформированные детали выравнивают в нагретом состоянии.

Детали с трещинами и изломами восстанавливают

электросваркой. Ослабленные заклепки заменяют. Изношенные

детали восстанавливают электросваркой с последующей

механической обработкой или используют ремонтные детали.

Изношенное отверстие вилки нижних тяг под соединительную

тягу до размера более 28 мм рассверливают под ремонтную

втулку до диаметра 32+0,05 мм. Затем запрессовывают

ремонтную втулку.

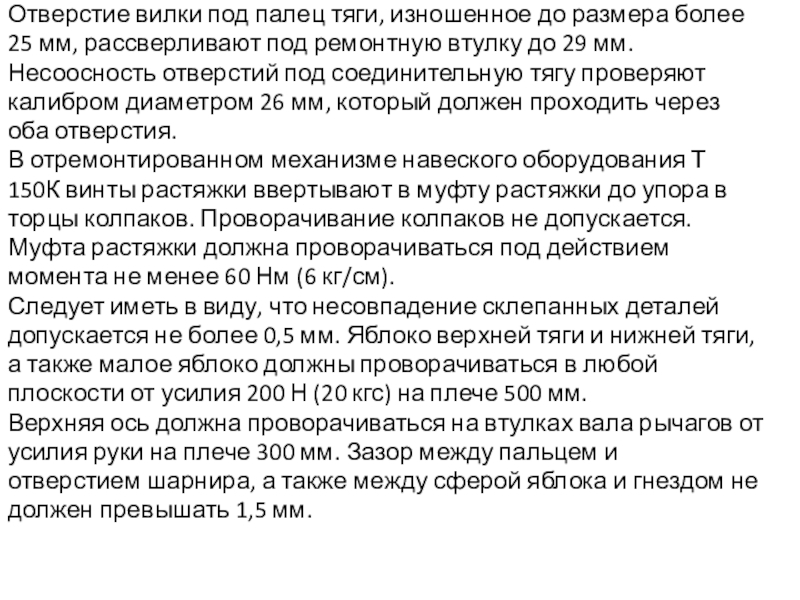

Отверстие вилки под палец тяги, изношенное до размера более

25 мм, рассверливают под ремонтную втулку до 29 мм.

Несоосность отверстий под соединительную тягу проверяют

калибром диаметром 26 мм, который должен проходить через

оба отверстия.

В отремонтированном механизме навеского оборудования Т

150К винты растяжки ввертывают в муфту растяжки до упора в

торцы колпаков. Проворачивание колпаков не допускается.

Муфта растяжки должна проворачиваться под действием

момента не менее 60 Нм (6 кг/см).

Следует иметь в виду, что несовпадение склепанных деталей

допускается не более 0,5 мм. Яблоко верхней тяги и нижней тяги,

а также малое яблоко должны проворачиваться в любой

плоскости от усилия 200 Н (20 кгс) на плече 500 мм.

Верхняя ось должна проворачиваться на втулках вала рычагов от

усилия руки на плече 300 мм. Зазор между пальцем и

отверстием шарнира, а также между сферой яблока и гнездом не

должен превышать 1,5 мм.

Источник

Презентация урока « «Общие сведения о техническом обслуживании гидравлических и пневматических приводов».». (СПО)

Описание презентации по отдельным слайдам:

МДК 01.01 «Монтаж, наладка, техническое обслуживание и ремонт гидравлических и пневматических устройств и систем». Курс 3 Группа ТГ 9-13 Учебное занятие № 99-100 Тема учебного занятия «Общие сведения о техническом обслуживании гидравлических и пневматических приводов».

Цели учебного занятия обучающая: формирование новых знаний о техническом обслуживании гидравлических и пневматических приводов развивающие: развитие умений сравнивать, обобщать, анализировать воспитательные: 1.Формирование профессиональной направленности и целеустремленности, воспитание активности, самостоятельности, ответственности за результат труда. 2.Формирование самопознания. 3.Воспитание положительных мотиваций к своей профессии

План урока Организационный этап Вводный этап: — Тема и цель занятия — Входной контроль Основной этап урока: Освоение нового материала Заключительный этап: — Подведение итогов урока — Анализ работы студентов — Сообщение оценок Рефлексия

Внутрипредметные связи Обеспечивающие темы Тема 1.4 Техническое обслуживание и эксплуатация гидравлических и пневматических приводов Обеспечиваемые темы Тема 1.1. Монтажиналадкагидравлических и пневматических систем Тема 1.2. Приборы и средства контроля дляис-пытательныхстендов Тема 1.3. Испытания гидравлических ипневма-тическихустройств и систем Учебное занятие № 99-100 по теме 1.4.1. «Общие сведения о техническом обслуживании гидравлических и пневматических приводов». Тема 1.4.2. Требования к техническому обслуживанию и неисправности насосов игидромоторов Тема 1.4.3. Требования к техническому обслуживанию и неисправности гидроцилиндров Тема 1.4.4. Требования к техническому обслуживанию и неисправности гидравлической аппаратуры Тема 1.4.5. Требования к техническому обслуживанию и неисправности вспомогательной аппаратуры Тема 1.4.6. Требования к техническому обслуживанию и неисправности гидравлических приводов станков Тема 1.4.7. Требования к техническому обслуживанию и неисправностипневмоприводов

Входной тест Вариант № 1 1. Закончите предложение. « Гидравлическим ударом называют… а) резкие колебания давления в трубопроводах, возникающие при открытии и закрытии различных гидравлических устройств, а также при пуске и остановке гидравлических механизмов. б) разрушения трубопроводов в местах местных сопротивлений в) действие рабочей жидкости на исполнительный механизм при его срабатывании 2. Выберете правильный ответ на вопрос: Какими приборами измеряют температуру рабочей жидкости….. а) жидкостными термометрами б) термопарами в) пирометрами 3. Выберете правильный ответ на вопрос: Основные элементы пневмопривода это…. а) насос, фильтр, пневмоцилиндр, запорная арматура б) компрессор, пневмодвигатель, распределительная и управляющая аппаратура в) сжатый воздух, пневмоаакумулятор, система фильтров и распределительной аппаратуры. 4. Закончите предложение. Рабочая жидкость в гидроприводе выполняет следующие функции… а) является источником энергии б) является смазкой трущихся деталей, защищает от коррозии в) отводит теплоту, уносит продукты износа г) выполняет все функции п. а), б), в). 5. Выберете правильный ответ на вопрос: К гидроаппаратам, регулирующим расход рабочей жидкости относятся… а) дроссели, делители потока б) регуляторы расхода в) редукционные клапаны

Вариант № 2 Закончите предложение. « Явление кавитации это…… а) резкое снижение давления в гидроприводе б) выделение из рабочей жидкости газовых пузырьков при понижении в ней давления, которые лопаются, создавая высокочастотные гидравлические микроудары, разрушающие элементы гидропривода. в) Загрязнение рабочей жидкости твердыми частицами 2. Выберете правильный ответ на вопрос: Какими приборами измеряют давление рабочей жидкости….. а) деформационными манометрами б) термопарами в) дифференциальными манометрами 3. Выберете правильный ответ на вопрос: Основные элементы гидропривода это…. а) насос, фильтр, пневмоцилиндр, запорная арматура б) насос, гидродвигатель, распределительная и управляющая аппаратура в) рабочая жидкость, пневмоаакумулятор, система фильтров и распределительной аппаратуры. 4. Закончите предложение. К рабочим жидкостям предъявляются следующие требования… а) хорошая смазывающая способность, химическая стабильность, малое пенообразование, б) хорошая теплопроводность, пожаробезопасность, возможность регенерации, экологическая чистота в) нейтральность к материалам уплотнений и гидроэлементам, низкая стоимость г) р.ж. должна отвечать всем требованиям, перечисленным в п. а), б), в). 5. Выберете правильный ответ на вопрос: По виду реализуемого движения бывают следующие типы исполнительных механизмов….. а) гидравлические цилиндры . Гидромоторы б) поворотные гидродвигатели, в) насосные агрегаты

Техническое обслуживание гидропривода — профилактические регламентные работы — профилактические работы с учётом условий и режимов эксплуатации — определение оптимальной периодичности и объёмов профилактических работ — устранение возникающих отказов и неисправностей — определение и прогнозирование технического состояния гидропривода — сбор информации об отказах и неисправностях

Виды техническго обслуживания 1) периодическое: регламентное, Календарное комбинированное режимы технического обслуживания: плановое смешанное 2)оперативное

Виды технического обслуживания для мобильных гидроприводов -ТО при подготовке к эксплуатационной обкатке новой или прошедшей капитальный ремонт машины; — ТО при эксплуатационной обкатке; — ТО при окончании эксплуатационной обкатки; — ежесменное ТО (ежесменное техническое обслуживание – ЕТО); — периодическое ТО (ТО–1, ТО–2, ТО–3); — сезонные ТО (при переходе к весеннее — летнему и осеннее — зимнему периодам эксплуатации); — ТО в особых условиях эксплуатации (при высоких и низких температурах);

Виды технического обслуживания для гидроприводов металлургического оборудования — ежесменное ТО (ЕТО); — периодический осмотр (один раз в 6 месяцев); — ТО по потребности (отказ оборудования).

Контроль гидропривода при ЕТО Проверка следующих параметров: — уровня рабочей жидкости в гидробаке; — рабочего давления в гидросистеме; — температуры рабочей жидкости в гидробаке; -давления в газовой полости гидроаккумулятора (при наличии манометра), при необходимости гидроаккумулятор следует подзарядить; — наличие (отсутствие) наружных утечек; — состояние (отсутствие повреждений) манометров и вакуумметров; — наличие (отсутствие) шума и вибрации (на слух и визуально); — загрязненности фильтров (при наличии индикатора загрязненности, либо по перепаду давления до и после фильтра); -отсутствие самопроизвольного опускания механизмов; гидрофицированной машины, перемещающихся в вертикальной плоскости; — пенообразование в гидробаке; — температуры нагрева элементов гидропривода.

Виды работ при ТО очистные – промывка или замена фильтрованных элементов насосной станции и выходных элементов (штоков гидроцилиндров) — моечные — промывание фильтрованных элементов — крепежные – подтяжка сцеплений гидроцилиндра, насосной станции и рукавов высокого давления (РВД) — заправочные – заправка и дозаправка рабочей жидкостью насосной станции, замена рабочей жидкости — контрольные и регулировочные – контроль параметров гидравлических устройств и рабочей жидкости. подстройка параметров некоторых гидравлических устройств — монтажные и демонтажные – замена устройств, узлов и деталей, которые разрабатывают ресурс или поврежденные на исправные конструкции.

Отбор рабочей жидкости для анализа Через 50 часов после начала эксплуатации гидропривода, а в дальнейшем не реже, чем через каждые 6 месяцев

Порядок замены рабочей жидкости — слить рабочую жидкость из гидробака и гидросистемы, предварительно разогрев ее до рабочей температуры; — очисть гидробак от грязи, промыть и насухо протереть или высушить (если это допускает конструкция гидробака и гидрофицированной машины); — сменить или промыть фильтроэлементы; — очистить магнитные сепараторы от ферромагнитных частиц; — залить рабочую жидкость в систему.

Контрольные вопросы 1.В чем заключается техническое обслуживание гидропривода – — в выполнении профилактических регламентных работ, предписанных заводами изготовителями и оправдавших себя в данных условиях эксплуатации гидропривода; — в определении оптимальной периодичности и объёмов других профилактических работ с учётом условий и режимов эксплуатации данного гидропривода, их своевременное и качественное выполнение; — в устранении возникающих отказов и неисправностей; — в определении и прогнозировании технического состоянии гидропривода и его элементов; — в сборе информации об отказах и неисправностях для определения показателей надёжности и эффективности работы, а также разработки мероприятий по их улучшению. 2.Принципы назначения сроков выполнения периодического технического обслуживания- регламентный, календарный и комбинированный 3.Виды ТО для гидроприводов металлургического оборудования — — ежесменное ТО (ЕТО); — периодический осмотр (один раз в 6 месяцев); ТО по потребности (отказ оборудования). 4. Какие параметры контролируются при ЕТО — — уровень рабочей жидкости, рабочее давление, температура рабочей жидкости, давление в газовой полости гидроаккумулятора, наличие утечек, наличие шума и вибрации, загрязненность фильтров, отсутствие самопроизвольного опускания механизмов, пенообразование в гидробаке, температура нагрева элементов гидропривода. 5. Какие работы выполняет обслуживающий персонал при ТО – очистные, моечные, крепежные, заправочные, контрольные и регулировочные монтажные и демонтажные. 6.Сроки и порядок замены рабочей жидкости- — минеральное масло подлежит замене при выходе хотя бы одного из показателей за стандартные пределы — замена масла производится в следующем порядке: слить рабочую жидкость; очисть, промыть, высушить гидробак; сменить фильтроэлементы; очистить магнитные сепараторы; залить рабочую жидкость в систему.

Подведение итогов Рефлексия Что вам больше всего понравилось на уроке? В понимании каких вопросов у вас возникли трудности? С каким настроением вы заканчиваете урок?

Источник