Ремонт гидромолота

Время чтения: 8 минуты

Ремонт гидромолота

В процессе эксплуатации гидромолотов могут случаться различного рода отказы в работе, что приводит к необходимости выполнения ремонтных или наладочных работ. Вероятность отказов увеличивается при несоблюдении требований и рекомендаций руководства по эксплуатации. Влияют также конструктивные особенности, материалы и технологии производства. В простейших случаях ремонт может быть выполнен на строительной площадке, но в ряде случаев ремонт требуется осуществить в условиях мастерских, которые располагают необходимым технологическим оборудованием и квалифицированными кадрами.

Встречаются случаи, когда владельцу не удается запустить гидромолот при его первом включении после установки на экскаватор или экскаватор-погрузчик. Прежде всего стоит проверить правильность подключения к гидромолоту линий питания — «напор», «слив», убедиться, что гидромолот прижат к объекту работы, а его инструмент вдвинут в буксу до упора, проверить величину давления в напорной линии питания, измерить с помощью гидротестера величину подачи гидронасоса базовой машины. Если параметры насосной станции техники соответствуют технической характеристике гидромолота и его подключение к гидросистеме выполнено правильно, то навесное оборудование должно работать, так как каждый экземпляр молота проходит испытания и обкатку на стенде завода-изготовителя.

Во время эксплуатации гидромолота все его трущиеся пары подвергаются износу: хвостовик-втулки инструмента, гильза-боёк рабочего цилиндра (или непосредственно корпус цилиндра), золотник-гильза распределителя. На величину износа деталей сильно влияет чистота рабочей жидкости (масла) гидросистемы. При работе на чистом масле детали гидрораспределителя, как правило, работают весь срок службы гидромолота. Так, например, специалистам нашей компании приходилось ремонтировать гидромолоты СП-62, выпущенные 25…30 лет тому назад, гидрораспределители которых не нужно было заменять новыми.

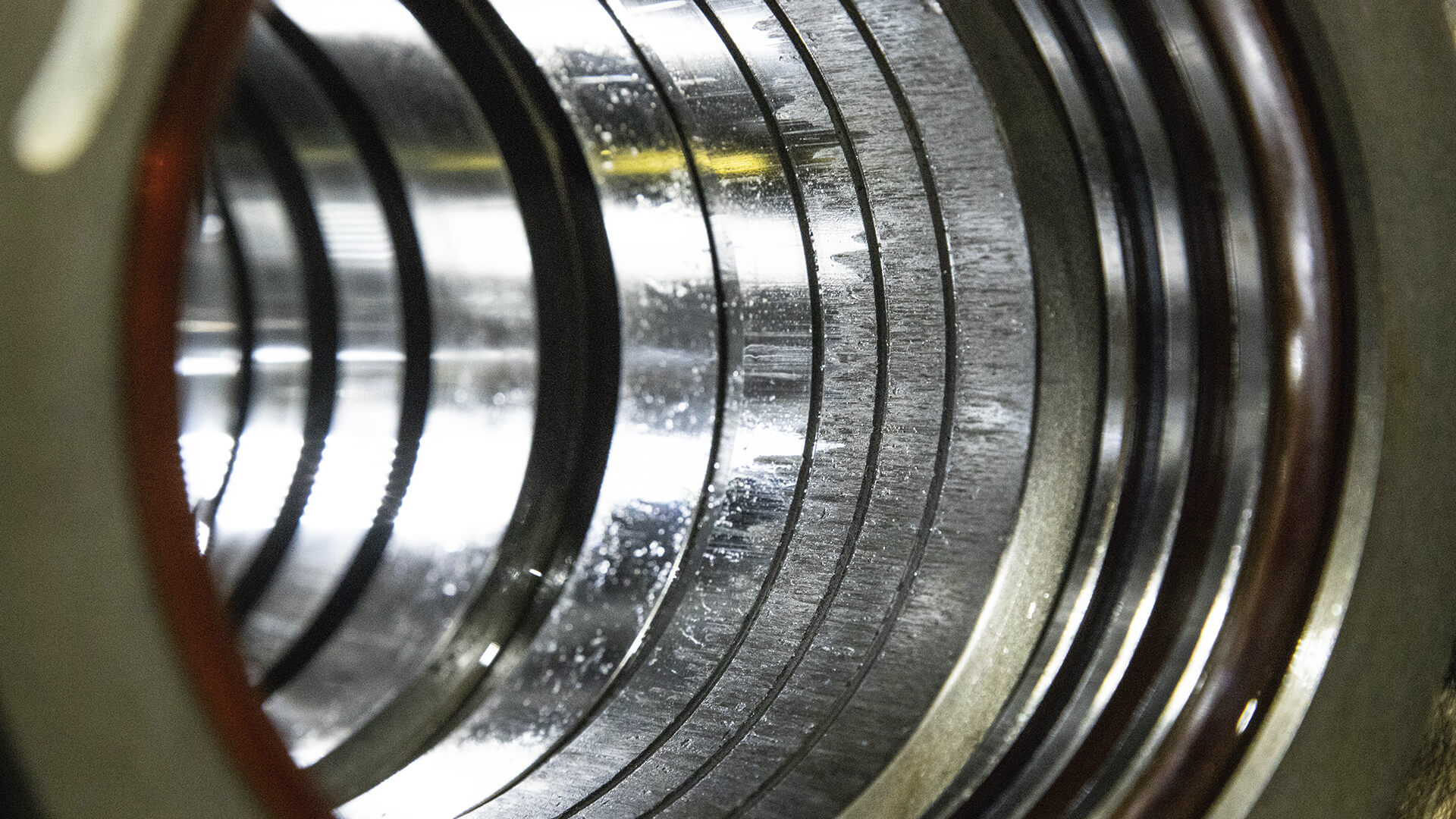

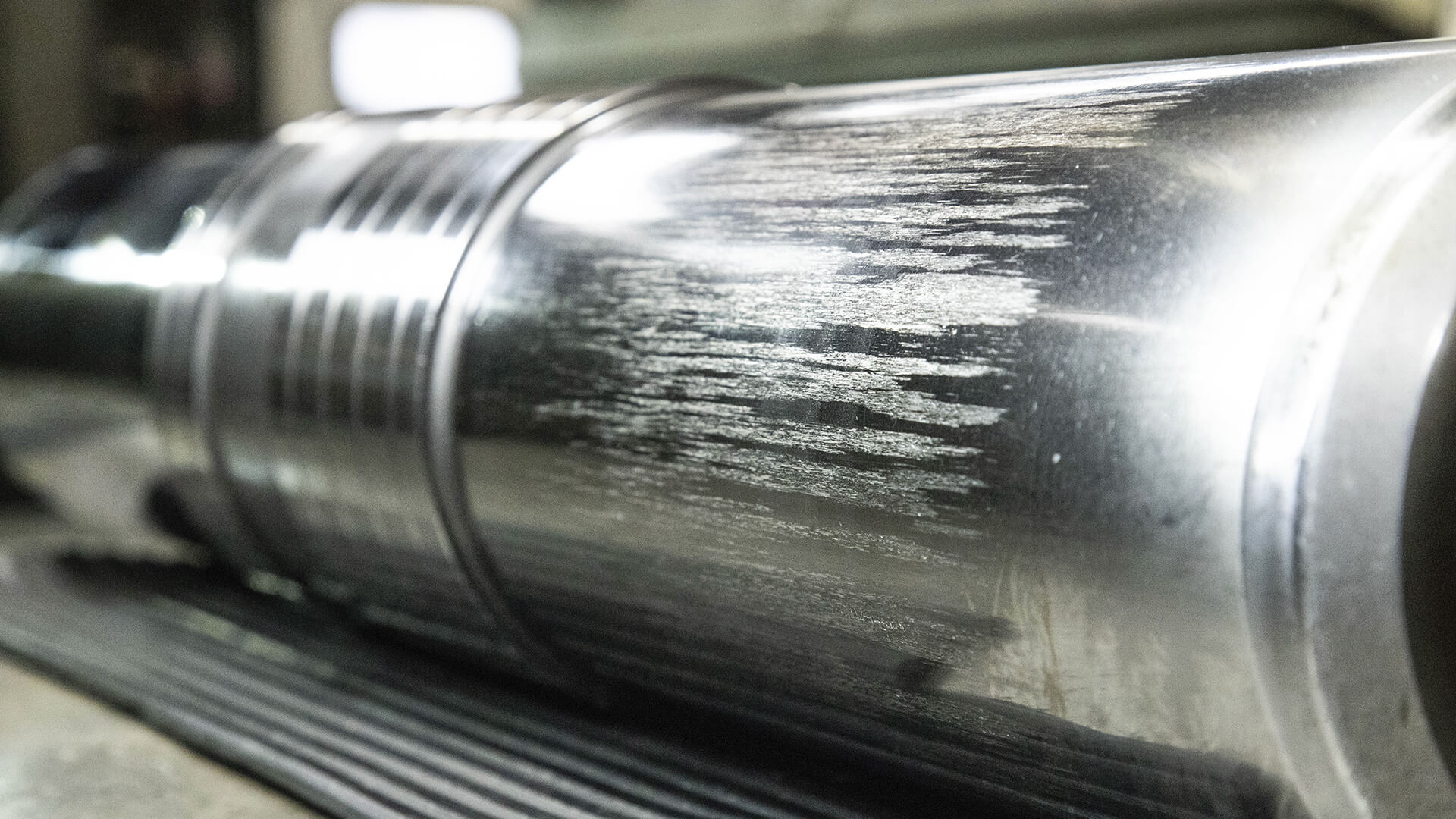

Задиры бойка

Наиболее ответственная и дорогая трущаяся пара гидромолота — это боек-гильза рабочего цилиндра, направляющие втулки, в которых перемещаются штоки бойка. При изготовлении этих деталей предъявляются высокие требования к точности и чистоте обработки сопрягаемых поверхностей. При движении бойка его скорость скольжения относительно поверхностей рабочего цилиндра достигает значений 8…9 м/с. Кроме того, на эти детали действуют ударные нагрузки, которые имеют и радиальную составляющую, на величину которой сильно влияет износ пары инструмент — втулки инструмента.

В результате всех неблагоприятных воздействий на трущихся поверхностях бойка и сопрягаемых деталей могут возникать грубые задиры, которые приводят к выходу из строя всего молота. Если не очень глубокие задиры образовались только на поршневой части бойка (там нет контактных уплотнений) и зеркале гильзы цилиндра, то такие детали могут быть сохранены при ремонте. Грубые риски можно зачистить шлифованием, не устраняя их на всю глубину, после чего эти детали могут послужить еще достаточно долго. Если повреждены поверхности штоков бойка (задиры или коррозия), то в этом случае при ремонте гидромолота боек подлежит замене, так как поврежденные поверхности, которые уплотняются контактными уплотнениями, выводят из строя эти уплотнения.

При изготовлении нового бойка важно соблюдать необходимые величины зазоров между трущимися поверхностями сопрягаемых деталей. При изготовлении ремонтных гильз рабочего цилиндра, помимо обеспечения высокой чистоты поверхности, следует принять меры по уменьшению коэффициента трения. Снижение коэффициента трения можно обеспечить азотированием поверхностей, насыщением поверхности дисульфитом молибдена и другими физико-химическими видами обработки. Помним, что на нагруженность бойка гидромолота, сменных инструментов и втулок инструмента сильно влияет износ последних.

Осуществляем полный цикл работ по обслуживанию и ремонту гидромолотов.

При большом зазоре между инструментом и его втулками, который появляется вследствие естественного износа, при работе молота продольные оси бойка и инструмента перекрещиваются, и боёк взаимодействует с торцом инструмента своим краем, а не центром. При этом и на боек, и на инструмент действуют дополнительные радиальные силы и изгибающие моменты. Эти силы пропорциональны синусу угла между соответствующими осями. Величина предельно допустимого износа в паре втулка-инструмент обычно регламентируется в руководстве по эксплуатации гидромолота. Часто эксплуатационники не соблюдают эти рекомендации, что, в конце концов, приводит к поломкам самого инструмента, его втулок и даже повреждению бойка. Инструмент или боек могут лопнуть поперек сечения или получить скол в работе соударяющихся торцов.

Для уменьшения вредного влияния перекоса осей бойка и инструмента, по нашему мнению, целесообразно на торце инструмента выполнять сферу радиусом, центр которого лежит приблизительно в середине или несколько ниже середины опорной поверхности втулок инструмента. В этом случае контакт бойка и инструмента даже при перекосе осей лежит вблизи центра торца бойка и, следовательно, снижается вероятность скола соударяющихся торцов.

Отрыв шпилек

Еще одним из видов поломок, встречающихся при эксплуатации гидравлических молотов, является отрыв шпилек, стягивающих корпусные детали гидромолота, и шпилек, стягивающих щеки гидромолота, между которыми расположен ударный блок. Сами шпильки сконструированы совершенно правильно: диаметр тела шпильки делается меньше, чем внутренний диаметр резьбы. В этом случае напряжения растяжения, которые возникают в шпильке при ее затяжке и при рабочих нагрузках, принимают наибольшее значение в теле шпильки, а не там, где расположена резьба. Однако обрыв шпилек часто происходит по резьбе в зоне торца гайки. Такое разрушение свидетельствует о том, что в зоне разрушения возникает дополнительное напряжение вследствие местного изгибающего момента. Этот изгибающий момент в свою очередь обусловлен тем, что поверхности, к которым прилегают торцы гаек, не параллельны. Непараллельность стягиваемых поверхностей обусловлена тем, что допуски на отклонение от параллельности сопрягаемых поверхностей всех деталей могут суммироваться. Поэтому при изготовлении всех стыкуемых деталей следует ужесточать допуски и обеспечивать их соблюдение или вводить в конструкцию какие-то компенсаторы, например, применять гайки со сферической поверхностью торца и конические шайбы.

Виды ремонта гидромолота

Ремонт гидромолотов можно разделить на текущий ремонт, который часто можно выполнить на месте эксплуатации, ремонт средней сложности и капитальный ремонт. При текущем ремонте выполняется затяжка ослабленных резьбовых соединений, замена поврежденных деталей, некоторых уплотнений или отдельных узлов (гидроаккумуляторов, гидрораспределителей), если это возможно без полной разборки гидромолота.

Перед выполнением более сложных ремонтов должна выполняться предварительная диагностика. Гидромолот устанавливается на стенде, определяются симптомы неисправностей, места наружных утечек масла, устанавливается, движется ли боек, если наблюдается такое явление.

При необходимости измеряется величина давления масла в напорной линии питания. После этого делаются предположения о причинах отказа или неудовлетворительной работы гидромолота. Далее выполняется разборка гидромолота и дефектовка деталей.

Ремонт средней сложности выполняется в условиях мастерских. Гидромолот полностью разбирают и заменяют все гидравлические уплотнения, втулки инструмента и пику, зачищают легкие задиры на поршневой части бойка, заменяют поврежденные детали резьбовых соединений. Перед сборкой все детали тщательно промываются, продуваются сжатым воздухом и смазываются. Затяжку резьбовых соединений необходимо выполнить динамометрическим ключом в соответствии с рекомендациями руководства по эксплуатации данной модели молота.

Капитальный ремонт гидромолота выполняется в тех случаях, когда ремонт средней сложности недостаточен для восстановления работоспособности оборудования. При капитальном ремонте гидромолота, как правило, возникает необходимость замены бойка, гильзы рабочего цилиндра (если она предусмотрена конструкцией гидромолота), направляющих втулок, в которых перемещаются штоки бойка. Реже встречаются случаи, когда требуется расточка отверстий в буксе, в которые монтируются втулки инструмента. В этих случаях наружный посадочный диаметр втулок выполняется по фактическому диаметру буксы после ее расточки.

Иногда при капитальном ремонте требуется замена щек, в которых размещается ударный блок гидромолота. Если гидромолот используется на дроблении негабаритов горных пород или разрушении железобетонных конструкций, то его щеки часто ударяются об разрушенный материал. Нижние концы щек сильно изнашиваются, а если в щеках имеются какие-либо отверстия или окна, являющиеся концентраторами напряжений, то при длительной эксплуатации в щеках могут возникать трещины. В некоторых случаях удается отремонтировать щеки путем глубокой разделки трещины и ее заварки. После выполнения ремонта средней сложности или капитального ремонта гидромолот должен быть испытан на стенде.

Компания «Традиция-К» имеет большой опыт в диагностике и ремонте любой сложности гидромолотов различных отечественных и зарубежных моделей (в том числе гидромолотов Delta, Furukawa, Atlas Copco, Impulse, JCB). Качественный ремонт обеспечивается наличием необходимого технического оборудования, высокой квалификацией сервисных специалистов и широким ассортиментом запасных частей на складе компании.

Остались вопросы? Задайте их нашему специалисту.

Источник

Ремонт гидромолота дельта 5 своими

Внимание! Администрация форума (включая модераторов) не продает тех.документацию, запчасти или технику. Если пользователь форума предлагаем вам какой-либо товар от лица администрации форума, то он — мошенник. Не перечисляйте ему деньги!

| Страница 1 из 7 | 1 | 2 | 3 | 4 | 5 | > | Последняя » |

В данной теме обсуждаются вопросы ремонта гидравлических молотов различных производителей (NPK, Delta, Montabert и др.) разных модификаций. Также здесь делимся схемами и инструкциями по ремонту, а также фотографиями о пошаговом устранении той или иной неполадки гидромолота.

____________________________________________

День добрый, уважаемы форумчане. Очень нужен компетентный совет!

Проблема вот какого рода. У нас экскаватор Hitachi ZX225USRk(взяли специально эту версию,так как она идет специально для работы с навесным оборудованием-усиленная рама,цилиндры,с гидролиниями и т.д) работал с молотом NPK H10.

Как водится,никто не заморачивался на точные настройки,да и инструкцей нас поставщики необеспечили . как он к нам с японии пришел так ниче и не трогали.Вобщем наработал он с перерывами за пару лет не более 1000 часов -именно с гидромолотом.

А тут на днях что то случилось. клюнет несколько раз в пол силы и сникнет. долбанет еще и опять то же самое.Такое ощущение что то ли мощности почему топерестало хватать вдруг,то ли засор какой. но физических повреждений нет.

С чем может быть связана такая потеря мощности?С чего начать ремонт??Может в азоте дело?

И если есть у кого инструкция для NPK буду премного благодарен.

Источник

Ремонт гидромолота дельта 5 своими

Внимание! Администрация форума (включая модераторов) не продает тех.документацию, запчасти или технику. Если пользователь форума предлагаем вам какой-либо товар от лица администрации форума, то он — мошенник. Не перечисляйте ему деньги!

| Страница 1 из 3 | 1 | 2 | 3 | > |

попрошу Вас не вводить в заблуждение людей, не имея обоснованой информации. это как минимум неуважительно к другим участникам форума.

если лично у Вас будет желание—приезжайте, покажу и расскажу все о гидромолотах Delta.

ну а пока держите своё ошибочное мнение при себе.

за сим раскланиваюсь

по теме: Вам всего лишь навсего необходимо установить доп секцию, которая например у нас идет в комплекте с предохранительным клапаном и собственно все. не забудте что при устанвке секции (т.к. распред наборный) необходимо установить стяжные шпильки увеличенной длинны, изначально в базовой комплектации они слишком коротки.

ну и собствено почему завод делает так— мое субъективное мнение: думаю эт просто значительно дешевле нежели ставить доп секцию.

как можно говорить о том, что ваши молоты чисто корейские, если на вашем же сайте можно скачать сертификат соответствия, где написано что молот сделан на каширском шоссе.

в каком то из более ранних постов вы писали, что часть комплектующих вроде завозится из Кореи, но не все же. Я так понимаю, что литье и пики делаются в России.

В Корее, насколько мне известно, не так много компаний, которые сами изготавливают начинку своих молотов — большинство сборщиков, и эта сборка тоже не из чисто корейских деталей(Китая сейчас везде полно).

Достаточно обоснованно?

Может откроете секрет — на базе чьих запчастей собираете свои молотки?

как можно говорить о том, что ваши молоты чисто корейские, если на вашем же сайте можно скачать сертификат соответствия, где написано что молот сделан на каширском шоссе.

в каком то из более ранних постов вы писали, что часть комплектующих вроде завозится из Кореи, но не все же. Я так понимаю, что литье и пики делаются в России.

В Корее, насколько мне известно, не так много компаний, которые сами изготавливают начинку своих молотов — большинство сборщиков, и эта сборка тоже не из чисто корейских деталей(Китая сейчас везде полно).

Достаточно обоснованно?

Может откроете секрет — на базе чьих запчастей собираете свои молотки?

первое: никогда подобной информации не давал. см. тему по выбору молота.

второе: главный блок (эта та большая железка между щек, в которой бегает вся гидравлика, боек, азот, втулки) —со всеми внутренностями завозиться из Кореи, и то что мы изготавливаем рабочий инструмент, щеки, подвеску ни для кого не является секретом (хоть бы потрудились посмотреть предыдущие темы, в которых сами принимали участие)

третье: вы правы что в Корее не так много реальных производителей и слишком много организаций работающих по кооперации, в связи с этим одно из основных условий договора является неиспользование каких либо китайских комплектующих, в не зависимости от их назначения. (что кстати легко определяется-спросите: как? отвечу: количеством рекламаций!)

четвертое: слухи которые распускают такие вот товарисчи безумно надоели-переливание из пустого в порожнее. ну и если голова есть— сами додумаете из откуда ноги растут.

а посему полемику и дебаты продолжать не намерен, имхо свои мозги не вставишь.

но если есть желание и возможность, приезжайте, покажу и расскажу все что интересует, дабы не было таких вопросов.

и по поводу обоснованости, чет как-то слабовато

PS:

кстати по вопросу определения страны происхождения: для расширения кругозора рекомендую ознакомиться с законодателсьтвом РФ.

за сим раскланиваюсь

Источник