- Ремонт шаровых опор полимером по методике sjr: как и зачем?

- Почему нужен ремонт шаровых опор

- Восстановление полимером по технологии SJR

- Что необходимо для проведения работ

- Изготовление экструдера своими руками: подробно о сложном

- Схема работы оборудования на видео

- Восстановление шаровых с помощью самодельного экструдера

- Заливка шаровых на Тойоте Королле: видео

- Статьи по ремонту

- Рекомендации по ремонту гидрооборудования

Ремонт шаровых опор полимером по методике sjr: как и зачем?

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Почему нужен ремонт шаровых опор

Рычаги подвески с помощью шаровых опор удерживают поворотный кулак со ступицей. Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Хорошо, если подобное случится на незагруженной дороге и малой скорости. А если на трассе и с высокой? Последствия могут быть печальными. Поэтому при появлении минимального люфта следует попытаться определить возможные неисправности шаровых опор.

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

Узел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

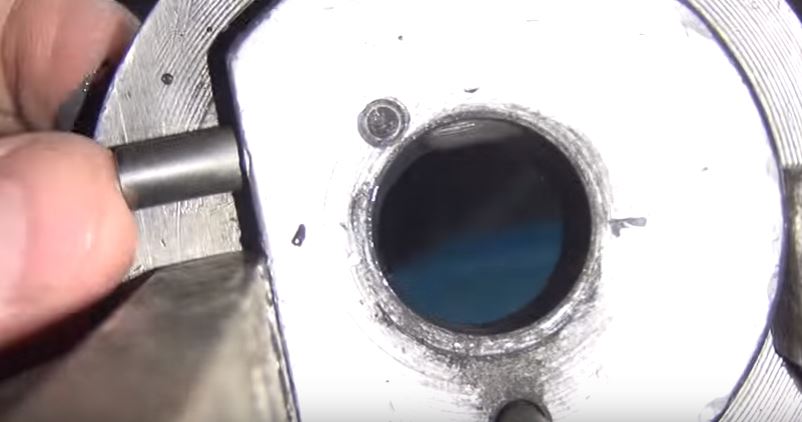

- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром. Причём заполняются все трещины, щели и выработки штатного вкладыша.

- Полимер застывает, принимая форму зазора. Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Что необходимо для проведения работ

Комплект эконом-класса изображён на фото:

- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Нет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Важно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры. Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

- Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Уплотнительные кольца можно использовать из резины, но в большинстве случаев достаточно густой консистентной смазки.

С глухой стороны к цилиндру подсоединяется штуцер для подачи сжатого воздуха. Он снабжается шаровым краном.

В открытую часть воздушного цилиндра вкручивается переходник. Он оборудуется замком для фиксации цилиндра, в котором разогревается полимер.

Цилиндр для полимера имеет меньшие размеры. За счёт разности в диаметрах давление при запрессовке полимера выше, чем подаваемое от компрессора.

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре. Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным. Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Заливка шаровых на Тойоте Королле: видео

Извлекать полиамид из цилиндра после проведения работ не требуется. Он снова расплавится при восстановлении следующей детали.

Изготовив такое приспособление, вы не только сможете экономить на обслуживании подвески, но и зарабатывать, предоставляя подобные услуги знакомым. Затраты на приобретение компонентов для экструдера окупаются после восстановления пары шаровых опор.

Источник

Статьи по ремонту

Рекомендации по ремонту гидрооборудования

В зависимости от особенностей, степени повреждений и износа, а также трудоемкости ремонтных работ производят следующие виды ремонта:

Текущий (малый) ремонт представляет собой такой минимальный по объему вид ремонта, при котором обеспечивается нормальная эксплуатация изделия до очередного планового ремонта. Во время текущего ремонта устраняют неисправности путем замены или восстановления отдельных составных частей (быстроизнашивающихся деталей), а также выполняют регулировочные работы. Текущий ремонт выполняют силами эксплуатационного персонала или ремонтными службами на месте эксплуатации изделия.

Средний ремонт заключается в восстановлении эксплуатационных характеристик изделия путем ремонта или замены только изношенных или поврежденных составных частей. Кроме этого при среднем ремонте обязательно проверяют техническое состояние остальных составных частей с устранением обнаруженных неисправностей. При среднем ремонте может производиться капитальный ремонт отдельных составных частей изделия. Средний ремонт выполняют подвижные или стационарные ремонтные службы.

Капитальный ремонт заключается в полной разборке и дефектации изделия, в замене или ремонте всех составных частей, в том числе базовых, в проверке всех составных частей, сборке изделия, проверке его параметров на соответствие требованиям, установленным технической документацией, регулировке и испытании.

Обычно капитальный ремонт выполняют стационарные ремонтные предприятия, имеющие соответствующее оборудование или заводы-изготовители гидрооборудования.

При ремонте должна быть предусмотрена максимально возможная номенклатура восстанавливаемых деталей, сохранение их взаимозаменяемости путем восстановления первоначальных размеров. В технически и экономически обоснованных случаях допускается применять ремонтные размеры.

Перед разборкой гидроборудования необходимо:

- слить рабочую жидкость из его внутренних полостей или каналов;

- очистить и отмыть наружные поверхности от грязи, обезжирить их.

Разбирать гидрооборудование нужно в последовательности, изложенной в инструкции по техническому обслуживанию и конкретных технических условиях.

При разборке резьбовых соединений следует применять ключи, отвертки, ручной механизированный инструмент (пневматические, электрические гайковерты) соответствующих типов и размеров. Снятые крепежные детали следует временно устанавливать на свои места.

Шпильки не должны вывертываться из гнезд, за исключением случаев замены детали, в которую шпильки ввернуты, или самих шпилек.

Разборка сборочных единиц, имеющих в сопряжении неподвижную посадку, должна производиться только в случаях если это необходимо по условиям ремонта при помощи специальных съемников или на прессах с помощью оправок.

Не допускается применение стальных молотков, зубил и выколоток для ударов непосредственно по выпрессовываемым деталям при разборке подвижных соединений.

Шлифованные и полированные поверхности деталей, подвергаемых разборке, должны быть предохранены от повреждения.

При снятии или выпрессовке подшипников качения должны выполняться следующие требования:

- усилие следует прилагать к кольцу, которое имеет посадку с натягом;

- не допускается передача усилия выпрессовки через шарики или ролики;

- не допускается нанесение ударов по сепараторам.

При разборке не должны обезличиваться поршни, блоки цилиндров, распределительные диски, кольца разобранных подшипников, корпуса рабочих секций и золотники гидрораспределителей, распределительные и опорные диски, запорные устройства, корпусы клапанных блоков и другие взаимноприработанные и совместно обработанные детали, а также детали, подвергнутые статической балансировке.

Разборка гидравлического оборудования должна производиться в условиях, исключающих попадание пыли и других загрязнений во внутренние полости.

Детали элементов гидропривода и гидроагрегатов, имеющие уплотнения, подлежат обязательной разборке, а не имеющие уплотнений разбирают только в случае необходимости ремонта, потребность в котором устанавливают проверкой работоспособности.

Способы хранения деталей и гидроагрегатов должны исключать возможность их повреждения и загрязнения.

Внутренние каналы в гидроагрегатах, в том числе полости гидроцилиндров и трубопроводов следует смазывать рабочей жидкостью, а отверстия закрывать технологическими заглушками. При установке заглушек не допускается деформация или повреждение сопрягаемых поверхностей, а также установка заглушек с фибровыми или другими ломкими прокладками.

Очистка и мойка

Гидроагрегаты и отдельные детали должны быть очищены, промыты и обезжирены. Мойку деталей следует, как правило, производить в струйных камерах, моечных машинах и ваннах.

Растворы для мойки деталей должны применяться с учетом свойств материала, из которого изготовлены детали.

Резинотехнические детали следует промывать теплой водой с применением щеток и ветоши. Мыть эти детали в щелочных растворах нельзя.

Полированные и шлифованные поверхности деталей при мойке должны быть защищены от повреждения.

После мойки и сушки шлифованные поверхности должны быть покрыты тонким слоем антикоррозийной смазки.

Подшипники следует промывать в уайт-спирите, бензине или обезвоженном керосине с последующей продувкой сжатым воздухом.

Пригодные для дальнейшего использования подшипники следует подвергнуть обработке в обезвоженном масле (типа МТ-16П), нагретом до температуры 40-50°С.

В зависимости от характера загрязнения очистка трубопроводов должна производиться одним из следующих способов:

- удаление окалины — дробеструйным или обстукиванием (после сварки) с последующей продувкой воздухом;

- удаление жирового загрязнения — обезжириванием или травлением с последующей промывкой 30%-ным раствором кальцинированной соды и горячей водой, затем трубопроводы высушить и смазать рабочей жидкостью.

Ёмкости и баки для рабочей жидкости следует промывать горячей водой при температуре 70-80°С, затем 5%-ным раствором технического едкого натра и горячей водой при температуре 70-80° С, затем высушить.

Детали, покрытые плотным слоем ржавчины, следует очищать следующим способом:

- механизированным инструментом (металлическими щетками, шарошками, наждачными кругами);

- галтовкой (обкатка деталей во вращающемся барабане, в котором находится абразивный материал);

- сухим абразивом (в пескоструйных и дробеструйных аппаратах металлическим песком, дробью и пр.);

- травлением (раствором кислот, солей или щелочей);

- химическим (раствором на основе фторофосфорной кислоты).

Требования к дефектации

Дефектация деталей и гидроагрегатов должна производиться в соответствии с настоящими требованиями, картами на дефектацию и техническими условиями на капитальный ремонт изделия.

Независимо от технического состояния к дальнейшему использованию не допускаются следующие детали:

- замковые и пружинные шайбы;

- шплинты;

- уплотнения и резиновые манжеты;

- медно-асбестовые и другие неметаллические прокладки.

При дефектации детали и гидроагрегаты должны подвергаться наружному осмотру и замерам универсальным измерительным инструментом, калибрами и специальными шаблонами.

При необходимости следует применять соответствующие стенды и приспособления.

Измерения следует производить с точностью, указанной в картах на дефектацню и ремонт деталей. Обычно при наружном осмотре устанавливают общее техническое состояние детали или гидроагрегата и выявляют внешне заметные дефекты (трещины, вмятины, разрывы трубопроводов, следы нарушения герметичности, коррозии и др.).

Для выявления скрытых дефектов (внутренних трещин, раковин, волосовин) на ответственных деталях следует применять дефектоскопы.

Подшипники качения необходимо проверять на отсутствие следующих дефектов:

- радиального и осевого зазора (люфта);

- выкрашивания или шелушения усталостного характера беговых дорожек колец, шариков и роликов;

- раковин или чешуйчатых отслоений коррозийного характера;

- трещин или обломов;

- цветов побежалости на беговых дорожках колец, шариках и роликах;

- отрыва головки заклепки сепаратора;

- ослабления заклепок;

- вмятин на сепараторе, затрудняющих вращение шариков или роликов;

- поломок сепараторов;

- выступания рабочей поверхности роликов за пределы наружного кольца подшипника.

Подшипники, имеющие указанные дефекты, подлежат выбраковке.

Допускаются к применению подшипники, имеющие:

- незначительные царапины и риски на посадочных поверхностях колец подшипников;

- мелкие, заметные только в лупу царапины и риски на беговых дорожках колец, не оказывающие влияния на плавность вращения и не создающие шум подшипников;

- матовую поверхность беговых дорожек колец, шариков и роликов;

- забоины или вмятины на сепараторах не затрудняющие движение шариков или роликов;

- разработку прорезей сепараторов, при которой ролики не выпадают.

Перед проверкой на плавность вращения подшипники следует промывать в бензине с 5%-ным содержанием минерального масла.

При проверке состояния подшипника наружное кольцо следует вращать в горизонтальной плоскости при неподвижном внутреннем кольце. При вращении наружного кольца от руки подшипники должны иметь свободный ход без признаков торможения, заедания и толчков. Радиальный и осевой зазоры (люфты) следует проверять на приспособлении с индикатором.

Шлицы как наружные, так и внутренние, а также шпоночные пазы должны быть проверены наружным осмотром на отсутствие скручивания, рисок, задиров и забоин на рабочих поверхностях. При обнаружении скручивания шлицев детали выбраковываются. На одной трети шлицев и шлицевых пазов допускаются продольные задиры и риски, расположенные вдоль оси, по не более одной риски на каждой рабочей поверхности шлица (шлицевого паза) шириной не более 1 мм. Острые кромки необходимо притупить, задиры и забоины зачистить.

Все пружины должны быть проверены на отсутствие трещин и обломов. При наличии трещин любого размера и расположения, а также обломов пружины должны выбраковываться.

Все резьбы, как внутренние, так и наружные, перед дефектацией должны «прогоняться» нормальными метчиками и плашками.

Годными считаются те резьбы, у которых число сорванных ниток не превышает двух, а для ответственных деталей гидрооборудования — не более одной.

Гайки и головки болтов не должны иметь смятых, срубленных и округленных углов, трещин и других дефектов. Стержни болтов не должны иметь местных выработок и изгибов. Гайки и болты, имеющие указанные дефекты, подлежат замене.

Сварные (паяные) швы проверяют наружным осмотром на отсутствие трещин. Сварные соединения, которые помимо прочности должны удовлетворять условиям плотности (непроницаемости), следует проверять на герметичность керосином, испытанием рабочей жидкостью под давлением. Трещины в сварных швах не допускаются .

Гидроагрегаты и детали, имеющие специальное антикоррозийное покрытие (цинковое, оксидное и др.), должны быть проверены наружным осмотром на отсутствие повреждений покрытия. При наличии повреждений антикоррозийное покрытие подлежит восстановлению.

Последовательность сборки гидрооборудования, его регулировка и испытания должны выполняться в соответствии с техническими условиями.

Детали, имеющие шлифованные или полированные поверхности, должны направляться на сборку так, чтобы обеспечивалась сохранность этих поверхностей от повреждений и загрязнений.

Трущиеся и резьбовые поверхности деталей, а также крепежные детали перед сборкой следует смазать рабочей жидкостью, применяемой в гидросистеме машины, для которой предназначено ремонтируемое гидрооборудование.

Собирать и испытывать гидроагрегаты следует в соответствии с технологическим процессом на сборку по рабочим чертежам завода-изготовителя, а также в соответствии с конкретными техническими условиями, в условиях, исключающих попадание в гидроагрегаты грязи и пыли.

Во всех случаях, предусмотренных чертежами, необходимо устанавливать стопорящие детали (пружинные шайбы, шплинты, стопорные шайбы и т.п.). Замена одной стопорящей детали другой не допускается. Шплинты должны плотно устанавливаться в отверстиях болтов и не должны выступать над прорезями гаек. Концы шплинтов должны быть разведены и загнуты, как показано на чертежах завода-изготовителя.

Шпонки должны быть плотно пригнаны посадочными поверхностями к пазам.

Устанавливаемые в соединениях деталей неметаллические прокладки (фибровые, паронитовые, асбестовые и др.) не должны иметь расслоений, складок, вырывов, задиров и надломов. Прокладки должны равномерно прилегать к сопрягаемым поверхностям и плотно зажаты. Не допускается выступание прокладок за края сопрягаемых поверхностей.

Металлические прокладки, применяемые для регулирования, должны быть отрихтованы и не иметь трещин, вырывов и надрывов. Прокладки следует располагать в зависимости от их толщины: более толстые внизу или ближе к основанию корпуса, более тонкие — наверху или ближе к крышке.

Резиновые манжеты, поступающие на сборку, должны отвечать следующим требованиям:

- не должно быть повреждений кромок резиновой манжеты (трещин, надрывов, вырывов и т. п.);

- пружина должна плотно облегать манжету, качка пружины при свободном состоянии сальника не допускается;

- проворачивание сальника в корпусе не допускается.

Сборка деталей с подвижной посадкой должна обеспечивать свободное перемещение сопрягаемых деталей без защемления.

Собирать детали, имеющие в сопряжении неподвижную посадку (кроме подшипников), необходимо на прессе или с помощью специальных оправок и приспособлений. При сборке деталь, сопрягаемую с валом, следует нагревать в масле до 80-100°С. Удары стальным молотком по деталям не допускаются .

Непосредственно перед монтажом с подшипников качения снимается упаковка и предохранительная смазка. При этом подшипники должны быть промыты в бензине и продуты сжатым воздухом.

Монтаж подшипников должен производиться с помощью оправок на прессе или путем установки с предварительным нагревом в масляной ванне до 80-100°С. Усилие запрессовки должно передаваться непосредственно на кольцо подшипника, которое монтируется с натягом, передача усилия запрессовки через шарики или ролики не допускается . При посадке подшипники должны быть установлены вплотную к торцу заплечика вала или до упора в другую детал, зазор между ними не допускается . Подшипники и лабиринтные уплотнения подшипниковых крышек перед сборкой должны быть заполнены смазкой.

У принятых после ремонта гидроагрегатов отверстия для прохода рабочей жидкости и для присоединения трубопроводов к ним должны быть закрыты технологическими заглушками. Концы трубопроводов гидросистемы следует обернуть полимерной пленкой.

Жесткие трубопроводы и гибкие рукава высокого давления (РВД) перед установкой следует продуть сжатым воздухом. Заглушки вынимать непосредственно перед установкой и подключением гидроагрегатов к гидросистеме.

Соединения жестких трубопроводов и РВД должны обеспечивать герметичность. Накидные гайки должны быть плотно завернуты до упора, при этом скручивание трубок и РВД не допускается.

Сборка и монтаж гидрооборудования на машине должны включать в себя сборку и установку силовых приводных устройств: насосов, гидроцилиндров, гидромоторов, гидроаппаратуры регулирования и управления, а также установку трубопроводов и баков гидросистемы. Собранную гидросистему следует проверить на герметичность и работоспособность. При испытании подсос воздуха и утечки рабочей жидкости не допускаются .

Требования к собранному гидрооборудованию, испытания после ремонта

Каждое отремонтированное гидрооборудование должно быть подвергнуто приемочному контролю и приемо-сдаточным испытаниям для определения качества ремонта и соответствия отремонтированного изделия технической характеристике, обнаружения внешних дефектов и определения товарного вида.

При приемочном контроле проверяют:

- комплектность гидроагрегата;

- наличие и исправность пломб на регулируемых устройствах;

- заправку изделия рабочей жидкостью, а в необходимых случаях смазочным маслом;

- герметичность отдельных гидроагрегатов и всей гидравлической системы;

- правильность регулирования устройств привода и системы управления;

- правильность и надежность крепления деталей, затяжку гаек, болтов и их стопорение.

Дефекты, обнаруженные при контроле, должны быть устранены. После этого гидрооборудование допускается к повторным испытаниям.

При приемо-сдаточных испытаниях должны быть проверены:

- правильность сборки и регулирования гидрооборудования;

- надежность его работы;

- соответствие измеряемых показателей технической характеристике.

Объем испытаний должен соответствовать заданному в конкретных технических условиях.

Температура нагрева деталей гидроагрегата не должна превышать указанной в конкретных ТУ.

Гидрооборудование подвергается испытанию окрашенным в один слой. Окончательная окраска производится после испытаний.

При проведении статических и динамических испытаний должен быть обеспечен свободный доступ к деталям для их осмотра и регулирования.

В процессе испытаний должны быть выполнены все виды работ, предусмотренные инструкцией по эксплуатации.

При проверке гидрооборудования в работе должны быть выполнены следующие общие требования:

- перед испытанием гидрооборудование должно быть подвергнуто контрольному осмотру, а также проверке его работоспособности при переводе из нейтрального положения в рабочее и обратно;

- шум шестерен в приводе качающих узлов должен быть равномерным;

- течь рабочей жидкости через уплотнения и по штокам гидроцилиндров не допускается;

- процесс включения и выключения гидрооборудования должен быть четким, без рывков и заеданий;

- все элементы управления должны перемещаться без защемления и заклинивания;

- опускание и перемещение рабочих органов должны производиться без рывков и заеданий, они должны надежно удерживаться в любых рабочих положениях и надежно крепиться в транспортном положении;

- все элементы гидравлической системы должны работать надежно и не допускать повышения давления рабочей жидкости выше установленного значения.

Испытание гидрооборудования должно быть приостановлено при обнаружении следующих дефектов:

- самопроизвольного повышения или понижения давления;

- повышения температуры рабочей и охлаждающей жидкости выше допустимой;

- перегрева отдельных устройств и деталей гидрооборудования;

- течи рабочей или охлаждающей жидкости;

- вспенивания рабочей жидкости и повышенного шума, свидетельствующего о явлении кавитации;

- резких колебаниях частоты вращения и забросов давления;

- резких стуках и шумах в гидроагрегате, свидетельствующих о ненормальной работе.

После устранения дефектов гидрооборудование должно быть подвергнуто повторным испытаниям. Продолжительность повторных испытаний устанавливается в полном объеме, если выявленные дефекты требуют замены основных деталей. При наличии других дефектов продолжительность повторных испытаний устанавливается в зависимости от характера дефекта.

Гидрооборудование, прошедшее капитальный ремонт, должно быть окрашено в два слоя, не считая грунтовки, при температуре не ниже 10°С.

Поверхность, подлежащая окраске, должна быть очищена от загрязнений, коррозии, окалины, старой краски и обезжирена. После механической или химической очистки при перерыве времени свыше 10ч перед грунтовкой окрашиваемую поверхность следует дополнительно обезжирить, промывая ее уайт-спиритом или растворителем.

Детали и гидроагрегаты с невысохшим покрытием устанавливать на машину нельзя.

Для одного гидроагрегата не допускаются различные оттенки краски одного и того же цвета.

Детали не подлежащие окраске, следует защищать специальными составами или материалами. В качестве защитных составов следует применять технический вазелин, замазки, декстриновые смазки, а в качестве защитных материалов — шаблоны и липкую ленту. Защитные замазки, смазки и шаблоны следует удалять после полного высыхания лакокрасочных покрытий. Липкую ленту необходимо снимать сразу после окраски.

Сушить лакокрасочные покрытия необходимо при температуре, соответствующей применяемому материалу.

Источник