РАЗБОРКА И СБОРКА ГИДРОТОЛКАТЕЛЕЙ.

Порядок разборки и сборки гидротолкателя.

Разборка гидротолкателя:

• отключить двигатель толкателя от питающей сети, отсоединить от токонесущих проводов. Снять толкатель с тормоза или другого механизма;

• отвернуть сливные пробки в корпусах толкателя и двигателя, аккуратно слить рабочую жидкость, дать возможность стечь до конца;

• отсоединить корпус толкателя от двигателя;

• поршень со штоком вывести из цилиндра нажатием пальца на головку штока;

• отогнуть стопорную шайбу на валу двигателя, отвернуть гайку и снять колесо насоса с вала;

• снять корпус насоса;

• легкими ударами молотка из мягкого материала снять щит подшипниковый, крепящийся к станине двигателя, предварительно отвернув болты крепления щита;

• осторожно, не повреждая обмотку, вывести ротор с подшипниками из статора;

• подшипники (при необходимости) снимать при помощи съемника.

Сборку толкателя и двигателя осуществлять в обратной последовательности.

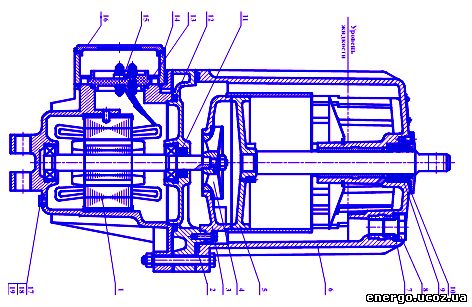

Толкатель электрогидравлический.

1– электродвигатель, 2–кольцо уплотнительное, 3– корпус насоса, 4–колесо насоса, 5–поршень со штоком, 6–корпус толкателя с цилиндром, 7–кольцо уплотнительное, 8–пробка, 9–манжеты, 10–кольцо сальниковое, 11–манжета, 12–кольцо уплотнительное, 13– кольцо уплотнительное, 14–коробка выводов, 15-панель с зажимами, 16–крышка, 17- кольцо, 18-заглушка, 19-шайба.

Для исключения задевания колеса за корпус насоса их сборку следует выполнять следующим образом:

• насадить корпус насоса на подшипниковый щит двигателя и закрепить его винтами. Насадить колесо и крышку колеса на вал двигателя и закрепить их стопорной шайбой и гайкой. При монтаже колеса обеспечить аксиальный зазор (до 0,5 мм) между колесом и корпусом насоса. Закрепить корпус насоса постепенной последовательной затяжкой винтов, обеспечивая свободное вращение колеса.

• залить рабочую жидкость до необходимого уровня, удалить из нее воздушные включения и закрыть наливное отверстие пробкой.

Источник

Как самостоятельно разобрать и промыть гидрокомпенсатор

Гидрокомпенсаторы, или, как их еще называют, гидротолкатели, служат для автоматического устранения зазоров между кулачками распределительного вала и стержнями клапанов. Изобретение этих несложных устройств позволило избавиться от необходимости периодической регулировки газораспределительного механизма вручную.

Имея простую конструкцию, гидрокомпенсаторы обладают высокой надежностью и значительным ресурсом. И тем не менее в процессе эксплуатации возникают ситуации, связанные с неправильной работой или поломкой отдельных устройств для автоматической регулировки зазора. Как это ни банально звучит, но чаще причиной неисправного гидрокомпенсатора является не износ, а загрязнение составных частей гидротолкателя вследствие использования некачественного масла и топлива. О возникшей проблеме свидетельствует характерный металлический стук, частота которого изменяется синхронно с повышением или понижением оборотов двигателя.

Для устранения неисправности разбираем и промываем гидрокомпенсаторы, используя после сборки двигателя свежее, качественное масло. Подобная процедура несложная и по силам даже начинающему механику. Приведенная ниже методика обслуживания гидрокомпенсаторов поможет и новичкам, и опытным водителям.

Инструкция по восстановлению работоспособности гидротолкателей

Для доступа к гидрокомпенсаторам потребуется произвести частичную разборку газораспределительного механизма. Простейшая проверка заключается в том, что на устройство надавливают пальцем – оно должно оставаться максимально жестким. Если нажим приводит к «проваливанию» толкателя, то узел извлекают и промывают. Для этого предлагаем воспользоваться рекомендациями:

- Сложив в несколько раз чистую, мягкую тряпку, оберните ею гидрокомпенсатор. Зажмите деталь в руке таким образом, чтобы толкатель оказался снизу.

- Резкими, сильными ударами устройства о деревянную поверхность выбейте плунжер из гнезда. О том, что разборка гидрокомпенсатора прошла успешно, поймёте по характерному металлическому стуку поршня о корпус, который проявит себя при очередном встряхивании изделия во время удара.

- Отложив на время стакан гидротолкателя, разберите плунжерную пару. Сделать это просто – потяните за сам плунжер, вытаскивая его из втулки. Поскольку при изготовлении этих деталей используются минимальные допуски, то при разборке потребуется небольшое усилие. Будьте внимательны: внутри рабочей пары находится пружина.

- Далее разбираем плунжер. Для этого небольшой отверткой подковырните и снимите защитный металлический колпачок. Под ним вы найдете детали, которые обеспечивают герметичность клапана – стальной шарик и миниатюрную пружину. Отметим, что во время работы от вас потребуется внимание и аккуратность. Учтите, что при потере любой детали, пусть даже это будет копеечная пружинка клапана, придется покупать новый гидрокомпенсатор – полноценную замену подобрать не удастся. Мы рекомендуем выполнять разборку плунжера только в том случае, если после чистки гидротолкателя и замены масла в двигателе по-прежнему слышен стук механизма газораспределения.

- Перед тем как приступить к мойке деталей, слейте масло из корпуса гидрокомпенсатора. Поскольку он выполнен в форме стакана-непроливайки со стенками с обратной конусностью, сделать это можно только одним способом – через канал, по которому в узел нагнетается масло. Для этого деталь поворачивают таким образом, чтобы отверстие масляного канала оказалось внизу. Чтобы ускорить процесс, масло можно немного разбавить бензином. При этом оно станет менее вязким и будет намного охотнее вытекать из внутренней полости стакана.

- Для мойки деталей используют подходящую емкость и кисточку, которая сможет легко войти во втулку плунжера. Соскребать налет с внутренней поверхности деталей лучше узкой пластиковой лопаткой (например, из комплекта пистолета для монтажной пены). Металлические инструменты использовать не рекомендуется, поскольку они оставляют после себя риски и царапины.

- Быстро и эффективно удалить смолянистые отложения с поверхности деталей гидротолкателя можно при помощи жидкости для мойки двигателей. Поместив комплектующие в емкость с моющим средством, оставьте их там на 20-25 минут. Этого времени достаточно, чтобы размягчились стойкие лакоподобные наслоения.

- Промойте детали до чистого состояния. Если с первого раза получить металлический блеск на внешних и внутренних поверхностях не удалось, не отчаивайтесь. Потребуется повторное замачивание.

- Перед сборкой проверьте работоспособность шарикового клапана. Для этого продувают плунжер с одной стороны и создают вакуум с другой. Чтобы не конструировать дополнительных приспособлений, сделайте это ртом, предварительно протерев поверхность детали чистой тряпочкой. Плотно приложив изделие к пальцу, со стороны защитного колпачка отсасывают воздух – плунжер должен удерживаться исключительно за счет сил разрежения.

- Кроме проверки клапана продуйте все детали сжатым воздухом и просушите – это позволит удалить остатки промывочной жидкости. В летнюю жару детали оставляете на некоторое время на солнце, а при прохладной погоде в этих целях используйте строительный фен.

- Сборку гидротолкателя начинают с заполнения деталей рабочей пары моторным маслом. Смазывающую жидкость наливают в подходящую емкость и бросают в нее втулку и плунжер – масло покрывает их с запасом. Детали укладывают таким образом, чтобы они заполнились смазывающим веществом. Уделите внимание защитному колпачку, поскольку под его лепестками нередко остаются воздушные пузырьки – чтобы их оттуда выгнать, деталь несколько раз поворачивают в слое жидкости.

- Чтобы не допустить попадания воздуха внутрь рабочей пары, плунжер совмещают с втулкой непосредственно в слое моторного масла. Подходящим по толщине предметом (он не должен быть острым) нажимаем на шарик – поршенек войдет в цилиндрик только после того, как из последнего выдавится часть смазочной жидкости. Только теперь можно быть до конца уверенным в том, что из плунжерной пары удалён воздух.

- Не вынимая детали на поверхность, плунжер вытаскивают из втулки на максимальное расстояние. После этого узел можно извлечь и «продавить», со значительным усилием сжимая пальцами. Если поршень не подвинулся внутрь ни на миллиметр, плунжерная пара обеспечивает требуемую жесткость и герметичность. Мягкость и податливость одной детали относительно другой свидетельствуют о том, что внутри остался воздух (негерметичность клапана исключаем по причине ранее проведенного испытания).

- Поместив плунжерную пару обратно в масло, нажимают на шарик клапана и вдавливают поршень во втулку – теперь внутренняя часть гидротолкателя готова к сборке.

- Из подходящей герметичной емкости отрезка прозрачного шланга и шприца на 150 мл сооружаем простейшее приспособление для удаления воздуха.

- Поместив корпус гидрокомпенсатора в емкость, доверху заполняют ее маслом. Собрав устройство, при помощи шприца из конструкции откачивают воздух. Чтобы пузырьки скапливались поближе к отверстию масляного канала, приспособление наклоните в нужную сторону. О том, что развоздушивание прошло успешно, косвенно свидетельствует уровень масла в емкости – он обязательно снизится.

- Заполненный смазочной жидкостью цилиндр достают из приспособления и помещают в используемый ранее сосуд с моторным маслом. После этого возвращают на место плунжерную пару и вдавливают ее в гнездо пальцем.

- Окончательную сборку выполняют при помощи деревянной выколотки. Опирая ее на верхнюю плоскость толкателя, легкими ударами молотка плунжерную пару вгоняют внутрь корпуса.

- После этого гидрокомпенсатор переворачиваем и сливаем излишки масла. Далее устанавливаем деталь на место.

Для чистки и проверки гидрокомпенсаторов не требуется никаких специальных навыков и дорогостоящего инструмента. Все работы выполнятся в собственном гараже, используя то, что находится под рукой. Главное – быть внимательным, соблюдать аккуратность и чистоту. А наградой за старания вам послужит тихое, мягкое урчание работающего двигателя.

Ещё кое-что полезное для Вас:

Источник

Устройство и ремонт гидравлического толкателя

Устройство и ремонт гидравлического толкателя

Сегодня гидравлические толкатели, как и специальные тормозные накладки, активно используются в промышленности в качестве привода колодочного тормоза разнообразного подъемно-транспортного оборудования, прочих приспособлений, которые служат непосредственно для успешной механизации многочисленных производственных процессов.

Толкатель подобного типа успешно преобразует в механическую используемую электрическую энергию, создавая прямолинейное движение исполнительного органа. Состоит он из корпуса с цилиндром, асинхронного электродвигателя, корпуса насоса, центробежного колеса, поршня со штоком.

При этом, внутренняя полость толкателя заранее разделен на две герметичные камеры, при помощи которых уменьшается вероятность попадания продуктов износа и влаги, что могут образовываться при трении отдельных подвижных частей, собственно, на изоляцию двигателя.

На валу электродвигателя также закреплена крыльчатка насоса, обеспечивающего одностороннее всасывание. Используются в конструкции крыльчатки специальные радиальные лопатки, которые призваны обеспечивать нормальную полноценную работу толкателя, вне зависимости от вероятного направления вращения.

Во время включения электродвигателя, данная крыльчатка, при вращении, создает избыточное давление сразу под поршнем, сто позднее поднимает его вместе со штоком до наиболее верхнего положения. В свою очередь, при выключении двигателя, данная крыльчатка останавливается, а поршень со штоком опускается вниз, под воздействием собственного веса и внешней нагрузки.

Прежде чем браться за ремонт гидротолкателей, советуем правильно оценить свои силы и знания в областигидравлики. Мы настоятельно рекомендуем сначала пройти курсы повышения квалификации по специальности гидравлика, в крайнем случае можно пройти дистанционные курсы гидравликов, тем более, что заказать этот курс можно не выходя из дома. Это вам обойдётся намного дешевле, чем если ваш толкатель станет не ремонтопригодным после вашего ремонта, точно также как и ремонт гидронасосоа.

Процесс заливки рабочей жидкости в функциональную камеру толкателя производится за счет отверстия в его корпусе, которое затем закрывается пробкой с предусмотренным уплотнительным кольцом. Аналогичным образом, через то же отверстие, производится и слив из камеры толкателя рабочей жидкости.

Подобные толкатели взрывозащищенного исполнения используют в шахтах, отличающихся опасностью пыли и газа, а также устанавливают на различных тормозных системах конвейеров, лебедок, других механизмов, где необходимы колодочные тормоза.

Ремонт гидротолкателя не безопасен в связи с возможностью выстреливания пружины при его разборке, поэтому сомостоятельно его лучше не производить, а воспользоваться услугами специалистов УП «Белгидросила».

Источник