- Техника безопасности при эксплуатации гидросистем

- Основные правила безопасности при работе с гидравлическим оборудованием

- Правила безопасности при замене гидравлической жидкости

- Установка гидравлических цилиндров

- Правила установки гидроцилиндров

- Проверка и отладка гидроцилиндра

- Техника безопасности во время отладки

- Техника безопасности при ремонте гидравлического оборудования

- Технологический процесс восстановления штока

- Изучение технологии ремонта штока гидроцилиндра. Изложение конструктивных особенностей детали и назначения ее элементов. Приведение схемы движения детали от мойки до полного восстановления. Описание техники безопасности при восстановительных работах.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Техника безопасности при эксплуатации гидросистем

Гидравлическое оборудование применяется во всех отраслях народного хозяйства. Персонал, работающий с гидравлическими системами, должен соблюдать все установленные правила безопасности. Возможными последствиями их нарушения могут стать травмы работников: повреждения мягких тканей, вывихи конечностей, переломы, ожоги гидравлической жидкостью. Несоблюдение техники безопасности приводит к поломкам или полному выходу из строя дорогостоящей техники, остановке производства, потере доверия партнеров и клиентов.

Основные правила безопасности при работе с гидравлическим оборудованием

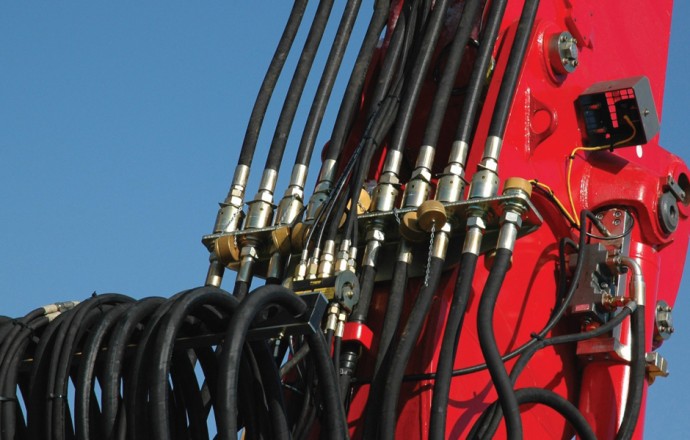

При использовании высоконапорных гидроприводов (более 10 МПа) персонал необходимо оградить от поражения струей гидравлической жидкости. Для этого все компоненты гидравлики, находящиеся снаружи машин, ограждают защитными кожухами. Также в кожухи должны быть заключены все вращающиеся и трущиеся части.

При возникновении наружных протечек в гидросистеме необходимо остановить работу оборудования, найти причины их возникновения и устранить. Категорически запрещается производить ремонтные работы по устранению утечек и подтяжке соединений при наличии высокого давления в гидросистеме.

Нельзя допускать перекручивания шлангов. Их нормальное положение можно определить по расположению продольных надписей.

Запрещено эксплуатировать высоконапорные рукава с местными вздутиями на наружной поверхности, протечками. При обнаружении дефектов шланги необходимо заменить на новые.

Гидроприводы высокого давления запрещено эксплуатировать при отсутствии манометров или их поломке. На манометре должен быть выделен диапазон допустимых давлений.

Необходим систематический контроль над работой предохранительных клапанов. Критичным отклонением давления срабатывания от установленного является величина в 10%. При превышении этого значения деталь необходимо заменить на новую.

Настройка клапанов должна осуществляться на специализированном стендовом оборудовании. После проведения настроечных работ регулируемые элементы гидросистемы пломбируются или запираются интегрированным замком. Все эти действия регламентируются эксплуатационной документацией.

Персонал, работающий с нефтяными маслами, должен надевать защитные рукавицы или пользоваться пастами для рук. Возле открытой тары с маслами не должно быть источников открытого огня или искрообразующих материалов.

Эксплуатация гидросистемы должна быть немедленно прекращена при появлении одного из следующих признаков: повышенный шум и вибрации, стук, неисправность сигнальных устройств, поломки измерительной аппаратуры, возникновение внешних протечек.

Во время работы в гидромашинах должно быть открыто дренажное отверстие.

Персонал, работающий с гидравлическими машинами, в которых используются электрические системы подогрева гидравлической жидкости, должен соблюдать меры безопасности – пожарной и электрической. Необходимо соблюдать дистанцию между поверхностью масла и электроподогревателем – не менее 0,4 м.

Правила безопасности при замене гидравлической жидкости

Основные правила обращения с гидравлическими жидкостями:

- Масла должны храниться в закрытых, чистых емкостях.

- При замене жидкости гидробак необходимо очистить от осевшей грязи.

- В гидросистему масла не заливают, а закачивают с помощью насосного оборудования. При таком способе меньше вероятность попадания грязи в систему.

- Заполнение системы осуществляется через фильтр, поскольку чистота гидравлической жидкости может не соответствовать требуемой.

Масла, соприкасавшиеся с воздухом, сохраняют эксплуатационные характеристики не более двух лет.

Если рабочая жидкость, не отработавшая эксплуатационный период, сливается из системы, то использовать ее повторно рекомендуется только после проведения лабораторного анализа. Эта процедура необходима при заправке тяжелых машин с большими объемами рабочей жидкости.

Источник

Установка гидравлических цилиндров

Установка и отладка гидроцилиндра – сложный процесс, подразумевающий строгое соблюдение правил и рекомендаций ГОСТ, а также условий, указанных в техническом паспорте изделия и инструкциях по эксплуатации соответствующих машин или механизмов.

Установка гидроцилиндра, масса которого составляет менее 30 килограммов, проходит вручную. При монтаже гидроцилиндров массой более 30 килограммов обязательно нужно использовать подъемные механизмы.

Правила установки гидроцилиндров

- Перед началом монтажных работ деталь расконсервируется, шток надежно фиксируется в гильзе (чтобы избежать его самопроизвольного выдвижения, что приведёт к поломке). Вообщешток (как и плунжер) должен подвергаться самым небольшим радиальным нагрузкам.

- Гидроцилиндр устанавливается таким образом, что ось штока совпадает с валом ведомого механизма (при необходимости это проверяется с помощью отвесов). Ось штока должна быть параллельна направлению перемещения ведомых узлов (отклонение – не более 0,1 мм на каждые 150 мм).

- Крепление – максимально прочное. Надежнее всего для соединения штока и привода использовать соединение шарнирным способом. Отклонение от перпендикулярной оси – не более двух градусов. При соединении с помощью шарнирных подшипников они смазываются маслом (среднеплавким);

- Величина рабочего хода штока должна быть чуть больше, чем величина максимального хода ведомого механизма. За этим нужно следить для того, чтобы поршень не бился о крышку;

- Гидроцилиндр монтируют так, чтобы при необходимости к нему можно было легко добраться – для наблюдений, техобслуживания, ремонта.

Перед монтажом нужно обратить внимание и на состояние труб. Их продувают сжатым воздухом, тем самым очищая от грязи. В системах, предусматривающих работу с гидроцилиндрами, лучше использовать трубы небольшой длины и с как можно меньшим количеством изгибов – иначе неизбежны потери давления.

Также следует уделить внимание безопасности. Если работа гидроцилиндра подразумевает постоянную запыленность, шток оборачивается защитным кожухом – чтобы пыль не портила уплотнители.

Проверка и отладка гидроцилиндра

После установки гидроцилиндр обязательно стоит проверить. Проверка заключается в наблюдении за движением штока в режиме рабочего хода (прямого и обратного) и под нагрузкой. Правильно установленный и нормально работающий шток должен двигаться плавно и не вибрировать. Также нужно следить за уровнем давления: первые 8 часов работы оно должно быть не более половины от номинала. Конечно, нужно внимательно следить и за утечками: при малейшем проникновении жидкости за пределы гильзы следует менять уплотнения.

Отчего износятся уплотнения? От пыли и грязи в цилиндре, которые попадают туда вместе с воздухом или жидкостью. От появления механических повреждений (царапин) на поверхности гильзы или штока, а также от коррозии. Замена уплотнений должна подразумевать и полную очистку полости от грязи.

Техника безопасности во время отладки

Чтобы избежать поломок и травм, необходимо:

- Работать только с цилиндрами, не находящимися под давлением;

- Проверить крепежи перед запуском гидропривода. Не заниматься отладкой плохо закреплённого механизма и не подтягивать крепеж после запуска двигателя!

- Не ставить детали, имеющие какие-либо дефекты

- Проверять документы: не ставить цилиндр, годность которого не подтверждена актуальным техпаспортом.

Если шток движется рывками, обязательно стоит проверить следующие параметры:

- Диаметр труб. Состояние труб (на предмет грязи);

- Размеры гидроцилиндра, их соответствие диаметру подводящей трубы;

- Давление в гидросистеме;

- Состояние уплотнений;

- Правильность монтажа цилиндра.

При правильной установке, внимательной отладке, своевременной проверке гидроцилиндры способны прослужить очень долго и без каких-либо перебоев в работе.

Источник

Техника безопасности при ремонте гидравлического оборудования

Современное гидравлическое оборудование, выпускаемое ведущими иностранными и российскими компаниями, отличается производительностью, длительным сроком службы и высокой надежностью. Тем не менее, как и любая другая сложная по своей конструкции техника, она время от времени все же выходит из строя. Ремонт кранов манипуляторов и другой подобной техники производится со строгим соблюдением правил техники безопасности, которые, как образно говорится, написаны кровью. Неукоснительное следование им практически гарантирует отсутствие травматизма при проведении этих работ.

К ним допускаются только те лица, которые достигли восемнадцатилетнего возраста, прошли всю необходимую теоретическую и практическую подготовку, а также соответствующее медицинское освидетельствование. Перед началом работ для персонала, который будет его производить, производится инструктаж.

Ремонт и диагностика гидравлики должны производиться с использованием таких индивидуальных средств защиты, как хлопчатобумажные костюмы, защитные очки и комбинированные рукавицы. Рабочее место должно быть полностью укомплектовано исправным инструментом и хорошо освещено. При осуществлении ремонта гидравлического оборудования запрещается курить и принимать пищу, поскольку многие рабочие жидкости, применяемые в нем, являются огнеопасными и токсичными. Следует также избегать ее разбрызгивания и пролития на пол.

Распрессовка и запрессовка деталей гидравлического оборудования должна производиться только в тех случаях, когда штоки устройств неподвижны и находятся в верхнем положении. Детали должны быть расположены строго вертикально и их запрещается поправлять в тех случаях, когда штоки начинают двигаться. В тех случаях, когда в прочесе ремонта крупногабаритных гидравлических устройств возникает необходимость в использовании подъемных механизмов, необходимо постоянно следить за тем, чтобы они находились в исправном состоянии. При использовании домкратов их нужно устанавливать без перекосов, прочно и устойчиво. Не допускается подкладывать под них кирпичи, бревна и тому подобные предметы. После того, как ремонт гидравлического оборудования закончен, на нем должны быть установлены все необходимые ограждения, кожухи и предохранительные приспособления, кроме того нужно восстановить все исходные защитные блокировки. Перед пуском в эксплуатацию отремонтированное оборудование должно пройти тщательную процедуру проверки его работоспособности.

Источник

Технологический процесс восстановления штока

Изучение технологии ремонта штока гидроцилиндра. Изложение конструктивных особенностей детали и назначения ее элементов. Приведение схемы движения детали от мойки до полного восстановления. Описание техники безопасности при восстановительных работах.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 25.03.2014 |

| Размер файла | 301,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

2. Организация ремонта

2.1 Тип производства и его структура

2.2 Схема движения детали от мойки до полного восстановления

2.3 Конструктивые особенности и назначение отдельных её элементов, материал

2.4 Технология отчистки и мойки детали

2.5 Дефектовка и организация рабочего места дефектовщика, требования к его квалификации

3. Техника безопасности при восстановлении детали

шток гидроцилиндр ремонт восстановительный

В процессе эксплуатации автомобиля, его надежность и другие свойства постепенно снижаются в следствии изнашивания деталей, а так же коррозии усталости метала, из которого они изготовлены. Ремонт возник одновременно с появлением машин. Необходимость ремонта обусловлена неравнопрочностью деталей и агрегатов. Ремонт автомобилей путем замены агрегатов и деталей целесообразен и с точки зрения экономики оправдан! При длительной эксплуатации достигают такого состояния, когда затраты средств и труда связанны с поддержанием их в работоспособном состоянии в условиях АТП, становится больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние считается придельным, и они направляют в К.Р. на А.Р.П. Задача КР — с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня нового или близко к нему. Около 70….75% деталей автомобилей прошедших срок службы до первого КР, имеют остаточный ресурс и могут быть использованы повторно либо без ремонта или после ремонтного воздействия.

Ремонтные мастерские имеют в своем составе следующие производственные участки: механический, агрегатный, сварочный, кузнечный, эл.технический, топливной аппаратуры, аккумуляторный, моечный. Оборудование эксплуатационный баз позволяет выполнять ремонт и обслуживание современными высоко-производительными универсальными металлорежущими станками: Токарно-винторезными, сверлильными и фрезерными, поперечно — строгальными, долбежными, заточными, круглошлифовальными, обдирочными, кузнечно-прессовым оборудованием, токарно-винторезными, горизонтально- и вертикально-фрезерными, поперечно-строгальными, долбежными, круглошлифовальными, заточными, обдирочными, радиально- и вертикально-сверлильными; кузнечно-прессовым оборудованием: пневматическим молотом, кузнечной нагревательной печью, камерной и шахтной электропечами, пресс-ножницами, механической ножевочной пилой; различным подъемно-транспортным оборудованием.

Для разборки, сборки и испытания элементов предусмотрены стенды: для ремонта и испытания радиаторов, для ремонта и испытания гидравлических и пневматических систем, для испытания коробок передач, гидравлический стенд для перепрессовки гусениц тракторов, для демонтажа покрышек колесных машин, для испытания и регулировки топливной аппаратуры, для разборки и сборки, обкатки и контрольного осмотра двигателей, а также станки для притирки и шлифования клапанов и контрольно-испытательный стенд для проверки электрооборудования.

При ремонте предусмотрено широкое применение малой механизации: поворотных электрических подъемников, лебедок, тяговых цепей, домкратов, переносных съемников, гидравлических прессов, электро- и пневмо-инструмента.

В связи с большой номенклатурой машин и небольшим объемом работ по каждой из них ремонт производят тупиковым способом, т. е. разбирают машины, ремонтируют базовые детали и собирают машины на одних и тех же постах. Снятые с машин агрегаты и сборочные единицы ремонтируют, собирают и испытывают на специализированных постах. Детали, требующие ремонта, передаются на соответствующие участки для восстановления.

В данном курсовом проекте я представляю технологию ремонта штока гидроцилиндра. Его назначение передавать механическую энергию исполнительному механизму. Гидроцилиндр, а в частности шток применятся в автомобилях, дорожных и строительных машинах, т.е. практически во всех транспортных средствах, и имеет большое значение для строительной и дорожной технике и является не маловажной деталью.

Для того чтобы машина всегда находилась в работе необходим своевременный и качественный ремонт, чтобы он не подвел в работе.

2. Организация ремонта

2.1 Тип производства и его структура

Характеризуется изготовлением штучных, как правило, уникальных, изделий разнообразного вида и назначения, широкого ассортимента и малым объемом выпуска одинаковых изделий. Образцы или не повторяются, или повторяются нерегулярно. Рабочие места не имеют глубокой специализации. Невозможно постоянное закрепление операций за отдельными рабочими местами, и коэффициент специализации больше 40 деталеопераций на одно рабочее место. Специализация таких рабочих мест обусловлена только их технологической характеристикой и размерами обрабатываемых изделий. При этом производстве применяют универсальное оборудование, и в основном последовательный вид движения партии деталей по операциям технологического процесса. Заводы имеют сложную производственную структуру, а цехи специализированны по технологическому принципу. Единичное производство характеризуется наличием значительного незавершенного производства, отсутствием закрепления операций за рабочими местами, применением уникального оборудования, частой переналадкой оборудования, высокой квалификацией рабочих, значительным удельным весом ручных операций, общей высокой трудоемкостью изделий и длительным циклом их изготовления, высокой себестоимостью выпускаемой продукции. Разнообразная номенклатура делает единичное производство более мобильным и приспособленным к условиям колебания спроса на готовую продукцию. Этот тип организации характерен для опытных производств, изготавливающих опытные образцы продукции. Такое производство оправдывает себя экономически только при изготовлении уникальных, сложных в техническом отношении изделий, агрегатов большой единичной мощности, которые требуют в ограниченном количестве

Таким образом, мы можем выделить следующие особенности единичного производства:

— непостоянный характер производственного процесса;

— широкая и непостоянная номенклатура выпускаемых изделий;

— рассредоточение производства по специализированным подразделениям предприятия;

— изготовление продукции на основе индивидуальных (на каждое изделие) заказов;

— использование в процессе производства работников высокой квалификации; повышенная длительность производственного цикла;

— контроль качества каждого готового изделия.

К единичному производству относится выпуск крупнейших машин, уникальных приборов, оборудования, мощных гидравлических турбин и генераторов, прокатных станов, шагающих экскаваторов, атомных реакторов и других изделий, а также нестандартной продукции по индивидуальным заказам.

2.2 Схема движения детали от мойки до полного восстановления

Рисунок 1. Схема движения детали от мойки до полного восстановления.

2.3 Конструктивные особенности детали, назначение отдельных её элементов, материалов

Шток представляет собой деталь цилиндрического типа, диаметром 90 мм длинной 1356 мм. Деталь имеет наружную резьбу М60х2 — 8g на длинну 47мм; Внутреннюю резьбу М60х2 — 7Н на глубину 72мм; Внутренняя резьба имеет угол захода 30* и выхода 45*, также имеется проточка для входа резьбонарезного резца диаметром 61 мм глубиной 8 мм; наружная резьба имеет фаски с обоих сторон 2х45*; на резьбе имеется отверстие для шплинтовки диаметром 6,3 мм сквозное и на расстоянии 20 мм от торца детали, так же имеется проточка для выхода резьбонарезного резца диаметром 61 мм и длинной 5 мм. Также деталь имеет ступень диаметром 65h9 мм

Материал из которых она изготовлена:

Шток изготовлена из стали 40х ГОСТ 4543 — 71 ее химические состава:

Источник