- Проверка и ремонт деталей головки блока

- Головка блока

- Направляющие втулки клапанов

- Замена направляющей втулки

- Ремонтные размеры направляющих втулок клапанов

- Клапаны

- Седла клапанов

- Замена седла клапана

- Ремонтные размеры седел клапанов

- Пружины клапанов

- Распределительный вал

- Проверка зазора в подшипнике

- Проверка осевого зазора

- Регулятор фазы ГРМ

- Гидравлические толкатели

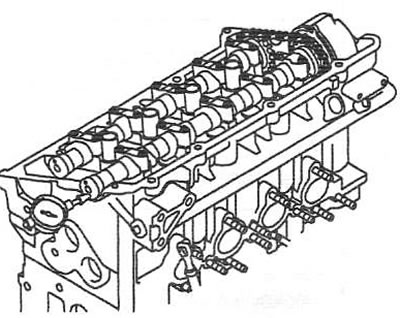

- Разборка, ремонт и сборка головки блока цилиндров двигателя

Проверка и ремонт деталей головки блока

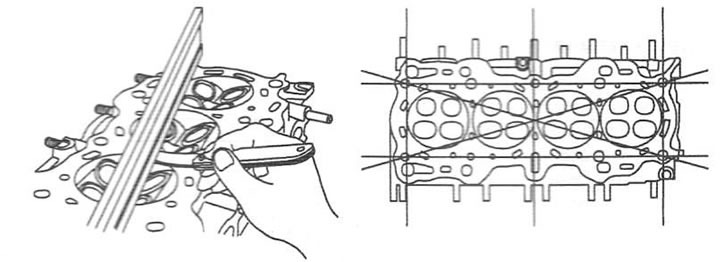

Головка блока

1. С помощью металлической линейки и набора плоских щупов проверьте отклонение от плоскости поверхность головки блока Предельное значение: 0,05 мм (со стороны прокладки); 0,03 мм (со стороны коллектора).

2. Проверьте камеры сгорания, впускные и выпускные каналы и зеркало цилиндра на отсутствие трещин. При обнаружении повреждений замените головку блока.

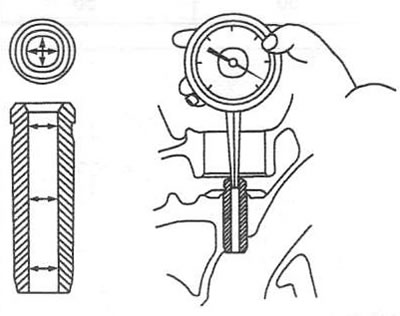

Направляющие втулки клапанов

3. Нутромером измерьте внутренний диаметр направляющей втулки клапана в нескольких местах по взаимно перпендикулярным диаметрам. Номинальное значение: 6,500-6,015 мм.

4. Микрометром измерьте диаметр штока клапана в нескольких местах по взаимно перпендикулярным диаметрам. Номинальное значение: 5,955-5,970 мм (впускной клапан); 5,935-5,950 мм (выпускной клапан).

5. Рассчитайте величину зазора между стержнем клапана и направляющей втулкой. Номинальное значение: 0,03-0,06 мм (впускной клапан); 0,05-0,08 мм (выпускной клапан). Если полученное значение больше номинального, замените клапан и втулку.

Замена направляющей втулки

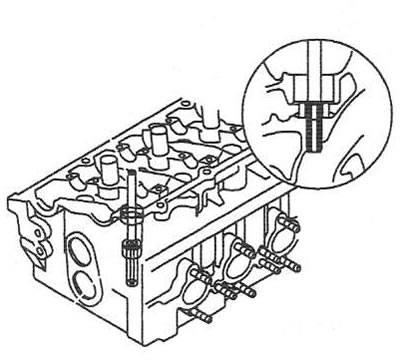

6. С помощью подходящей оправки выпрессуйте направляющую втулку из головки блока.

7. Выполните развертку посадочных отверстий головки блока в соответствии с ремонтными размерами втулок (см. таблицу).

8. С помощью подходящей оправки запрессуйте направляющую втулку. Втулку следует запрессовывать с верхней стороны головки блока.

Внимание: втулки впускного и выпускного клапанов имеют разную длину:

- 36,3-36,7 мм (впускной клапан);

- 40,8-41,2 мм (выпускной клапан).

Ремонтные размеры направляющих втулок клапанов

| Размер, мм | Обозначение размера | Диаметр посадочного отверстия втулки, мм | Наружный диаметр втулки, мм |

| Номинальный | — | 11,000-11,018 | 11,050-11,060 |

| +0,05 | 5 | 11,050-11,068 | 11,100-11,110 |

| +0,25 | 25 | 11,250-11,268 | 11,300-11,310 |

| +0,50 | 50 | 11,500-11,518 | 11,550-11,560 |

| +0,50 | 50 | 11,500-11,518 | 11,550-11,560 |

9. После установки втулок вставьте новые клапаны и проверьте зазор между втулкой и штоком клапана при помощи индикатора перемещений, покачивая шток клапана.

10. Проверьте правильность посадки клапана. При необходимости произведите обработку запирающих поверхностей седел клапанов.

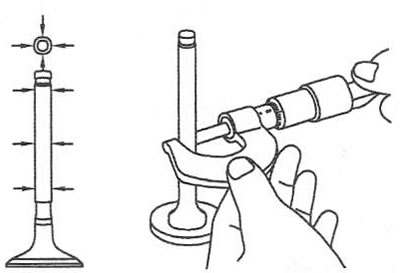

Клапаны

11. Проверьте угол фаски головки клапана и отсутствие чрезмерного износа. При обнаружении повреждений замените клапаны.

12. Проверьте толщину кромки головки клапана. Номинальное значение: 1,1-0,8 мм (впускной клапан); 1,3-1,0 мм (выпускной клапан). Если измеренное значение меньше номинального, замените клапан.

13. Проверьте шток клапана на отсутствие повреждений. При обнаружении дефектов замените клапан.

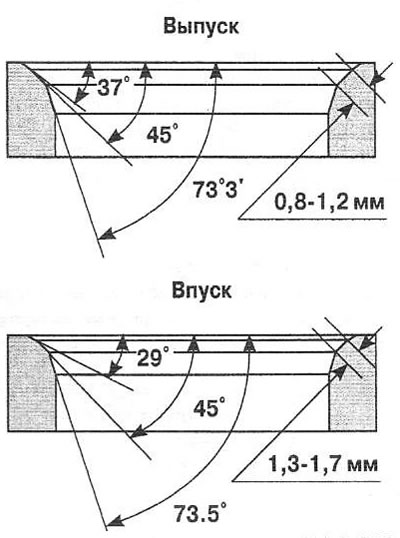

Седла клапанов

14. Проверьте седла клапанов на отсутствие износа и прогорания. При необходимости обработайте или замените седла клапанов. Перед обработкой седел проверьте износ направляющей втулки. Если втулка имеет чрезмерный износ, замените ее и прошлифуйте седла клапанов в соответствии с ремонтными размерами.

15. После ремонта седла выполните притирку клапана с помощью притирочной пасты. Проследите, чтобы полоса контакта клапана с седлом располагалась посередине фаски тарелки клапана.

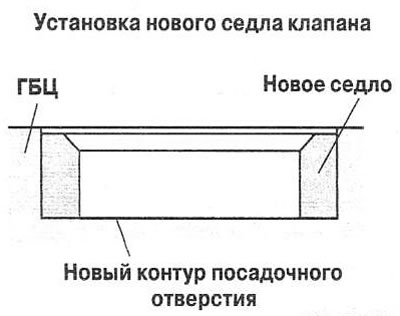

Замена седла клапана

16. Снимите как можно больше металла с седел, стараясь не повредить головку блока.

17. Увеличьте диаметр посадочных гнезд седел клапанов в соответствии с ремонтным размером седла клапана.

18. Нагрейте головку блока до 250°С и запрессуйте седла клапанов.

19. Выполните притирку клапанов к седлу при помощи притирочной пасты.

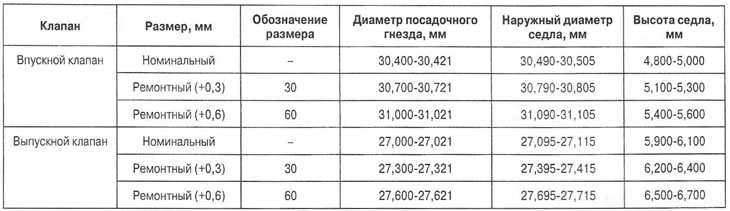

Ремонтные размеры седел клапанов

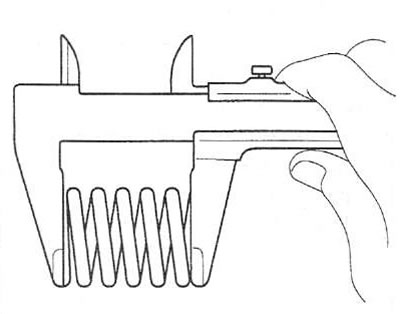

Пружины клапанов

20. С помощью угольника проверьте отклонение пружины клапана от вертикали. Номинальное значение: менее 1,5°.

21. Штангенциркулем измерьте высоту пружины в свободном состоянии. Номинальное значение: 44,0 мм.

22. Проверьте высоту клапанной пружины под нагрузкой 216±11 и 451±22 Н. Номинальное значение: 35,0 и 27,2 мм, соответственно. Если номинальное значение не достигается, замените пружину.

Распределительный вал

23. Микрометром измерьте высоту кулачков распределительного вала. Номинальное значение: распределительный вал впускных клапанов — 43,3484-43,5484 мм; распределительный вал выпускных клапанов — 43,7489-43,9489 мм (1,4 л), 43,5486-43,7486 мм (1,6 л). Если измеренное значение меньше номинального, замените распределительный вал.

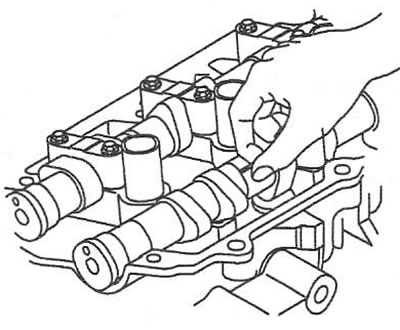

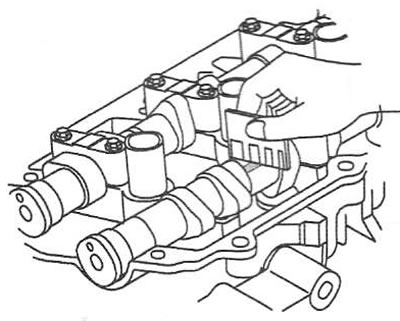

Проверка зазора в подшипнике

24. Очистите крышки подшипников и шейки распределительного вала.

25. Установите распределительные валы на головку блока.

26. Положите отрезок пластичного калибра на каждую шейку распределительного вала.

27. Установите крышки подшипников и затяните болты крепления номинальным моментом.

Внимание: не поворачивайте распределительный вал.

28. Снимите крышки подшипников распределительного вала.

29. С помощью контрольной шкалы измерьте ширину расплющенного участка калибра в самом широком месте. Номинальный зазор: 0,020-0,061 мм. Предельный зазор: 0,1 мм. Если зазор превышает максимальное значение, замените распределительный вал или ГВЦ.

30. Полностью удалите пластичный калибр.

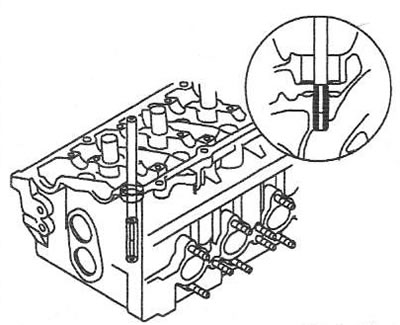

Проверка осевого зазора

31. Установите распределительный вал и крышки подшипников.

32. Индикатором измерьте осевой зазор распределительного вала, перемещая его вперед и назад отверткой. Номинальное значение: 0,056-0,064 мм. Если зазор превышает номинальное значение, замените распределительный вал или ГВЦ.

33. Снимите распределительные валы.

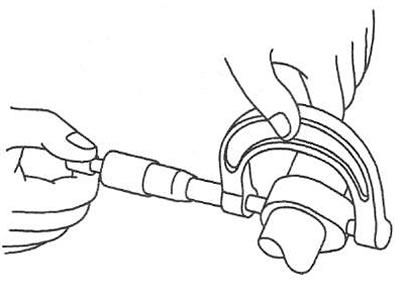

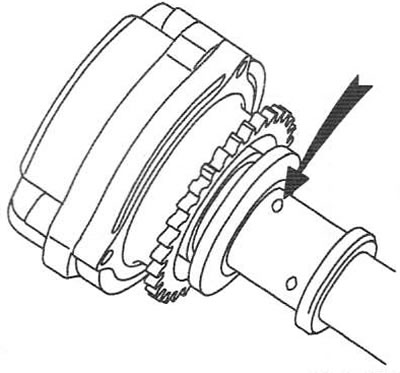

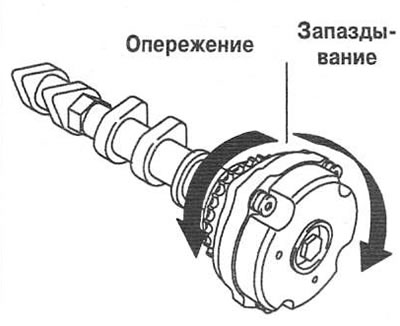

Регулятор фазы ГРМ

34. Убедитесь, что регулятор фазы ГРМ не поворачивается.

35. Заклейте клейкой лентой все каналы за исключением отверстия, указанного стрелкой.

36. Подайте в свободное отверстие распределительного вала воздух под давлением приблизительно 98 кПа, чтобы разблокировать стопорный штифт в положении максимального запаздывания.

Примечание: проложите вокруг отверстия чистую ветошь, чтобы предотвратить разбрызгивание масла. Если давление воздуха недостаточное, стопорный штифт не будет разблокирован.

37. Поддерживая давление постоянным, поверните регулятор в сторону опережения.

38. Прекратите подачу сжатого воздуха в канал.

39. Несколько раз поверните регулятор из стороны в сторону, не доводя его до положения максимального запаздывания, и проверьте плавность вращения. Диапазон регулировки: примерно 20°.

40. Вручную поверните регулятор в положение максимального запаздывания и заблокируйте его.

Гидравлические толкатели

41. Удерживая верхнюю сторону (А), нажмите пальцем на мембрану (В) полностью заполненного маслом гидравлического толкателя. Если мембрана перемещается, замените толкатель.

Источник

Разборка, ремонт и сборка головки блока цилиндров двигателя

Если необходим ремонт головки блока цилиндров двигателя, установленного на автомобиле, снимите головку (см. «Замена прокладки головки блока цилиндров двигателя мод. G4EC»). В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке или замене седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 13», свечной ключ, намагниченная отвертка (или пинцет), приспособления для сжатия клапанных пружин и снятия маслосъемных колпачков.

3. Выверните все свечи зажигания (см. «Замена и обслуживание свечей зажигания» ) и извлеките гидрокомпенсаторы из головки блока цилиндров (см. «Замена гидрокомпенсаторов двигателя» ).

4.12. Клапаны: 1 – сухарь; 2 – держатель пружины клапана; 3 – пружина клапана; 4 – маслосъемный колпачок; 5 – седло пружины клапана; 6 – направляющая втулка выпускного клапана; 7 – седло выпускного клапана; 8 – выпускной клапан; 9 – впускной клапан; 10 – седло впускного клапана; 11 – направляющая втулка впускного клапана

4.13. Места проверки клапана: А – торец штока; В – точка контакта штока с нижней кромкой направляющей клапана; С – толщина тарелки клапана

4. Специальным приспособлением для снятия и установки пружин клапанов сожмите пружину клапана и снимите сухари, крепящие держатель пружины клапана. Снимите приспособление, сжимающее пружину.

5. Снимите держатель 2 ( рис. 4.12 ) пружины клапана, пружину 3 клапана и седло 5 пружины клапана, затем извлеките клапан 8.

6. Аналогично снимите остальные клапаны с головки блока цилиндров.

7. Специальным инструментом снимите маслосъемные колпачки клапанов.

8. Тщательно очистите тарелку клапана металлической щеткой.

9. Проверьте все клапаны на наличие износа, повреждений и деформации в точке контакта штока с нижней кромкой направляющей клапана ( рис. 4.13 ). Если на торце А штока клапана имеются следы износа, замените клапан.

10. Замените клапан, если толщина С тарелки клапана меньше предельно допустимого значения.

Номинальное значение толщины тарелки:

– впускного клапана – 1,1 мм;

– выпускного клапана – 1,3 мм.

Минимально допустимое значение толщины тарелки:

– впускного клапана – 0,8 мм;

– выпускного клапана – 1,0 мм.

11. Проверьте длину и упругость пружин клапанов в ненагруженном и нагруженном состояниях. Если их значения превышают предельно допустимые, замените пружину.

Длина пружины клапана:

– в ненагруженном состоянии – 44 мм;

– под нагрузкой 21,6 кг – 35 мм;

– под нагрузкой 45,1 кг – 27,2 мм.

12. Угольником проверьте отклонение каждой пружины от прямоугольной формы. Если отклонение превышает предельно допустимое значение, замените пружину.

Отклонение от прямоугольной формы должно быть не более 1,5°.

13. Проверьте седло клапана на наличие перегрева и полного контакта с рабочей фаской клапана. При необходимости отремонтируйте или замените седло.

14. Перед ремонтом седла проверьте направляющую клапана на наличие износа. Если направляющая клапана изношена, замените ее, затем отремонтируйте седло с помощью специального шлифовального станка или резца.

15. Срежьте специальным инструментом стенку седла клапана.

16. Извлеките седло из отверстия в головке блока цилиндров.

17. Перед установкой нового седла клапана обработайте разверткой его отверстие в головке блока цилиндров до значений, указанных в табл. 4.1.

18. Нагрейте головку блока цилиндров до температуры 250 °С и запрессуйте в отверстие головки седло клапана увеличенного (ремонтного) размера. После установки нового седла клапана рабочие фаски необходимо обработать в сборе с головкой блока цилиндров, чтобы обеспечить точную соосность фасок и отверстий направляющих втулок клапанов. Продуйте струей сжатого воздуха поверхность седла и притрите клапан.

19. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана; разность этих значений определяет зазор. Если зазор превышает допустимое значение, замените направляющую втулку клапана на ремонтную (большего размера).

Номинальный зазор между штоком и направляющей втулки:

– впускного клапана – 0,03–0,06 мм;

– выпускного клапана – 0,05–0,08 мм.

Предельно допустимый зазор между штоком и направляющей втулки:

– впускного клапана – 0,1 мм;

– выпускного клапана – 0,15 мм.

20. С помощью специальной оправки для установки направляющей втулки клапана выпрессуйте ее в сторону блока цилиндров.

21. Обработайте отверстие в головке блока цилиндров под втулку увеличенного (ремонтного) размера. Диаметр отверстия в головке блока цилиндров должен соответствовать значениям, приведенным в табл. 4.2.

22. Установите направляющую втулку клапана сверху головки блока цилиндров и специальной оправкой для ее установки запрессуйте втулку в отверстие головки блока цилиндров.

Направляющие втулки впускных и выпускных клапанов отличаются по длине (42,7 мм — для впускных клапанов, 39,1 мм — для выпускных клапанов).

23. При замене направляющей клапана необходимо обработать рабочие фаски седла клапана в сборе с головкой блока цилиндров, чтобы обеспечить точную соосность фасок и отверстий направляющих втулок клапанов.

24. Установите седла пружин клапанов 5 ( рис. 4.12 ), установите маслосъемные колпачки на направляющие клапанов.

25. Нанесите тонкий слой моторного масла на шток каждого клапана. Вставьте клапаны в их направляющие втулки. Не прилагайте силу при введении клапана в маслосъемный колпачок. После установки проверьте плавность перемещения клапана.

26. Установите пружины и их держатели. Пружины клапана следует вставлять эмалированной стороной к держателю пружины клапана.

27. Специальным приспособлением сожмите пружину клапана и установите сухари 1 (см. рис. 4.12 ). Проверьте правильность расположения сухарей в верхнем держателе пружины и медленно разожмите и снимите приспособление для сжатия пружины.

28. После установки клапанов убедитесь в том, что сухари клапанов правильно установлены в канавках штока клапана, для чего пластиковым молотком ударьте по торцу штока клапана.

Источник