- Ремонт головок блока цилиндров

- Ремонт головки блоки цилиндров (ГБЦ) Volkswagen Touareg

- Специализированный сервис Фольксваген

- Калькулятор расчёта ремонт головки блоки цилиндров (гбц) volkswagen touareg

- Типичные неисправности

- Особенности ремонта

- Volkswagen Touareg 2.5 tdi › Logbook › Заменил прокладку ГБЦ. Дым пропал.

Ремонт головок блока цилиндров

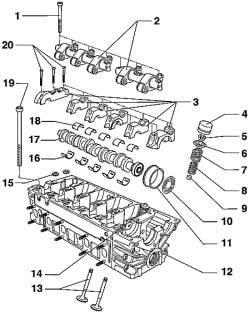

Рис. 2.207 . Компоненты клапанного механизма: 1 — болт 20 Н·м + довернуть на 1/4 об. (90 °); 2 — ось роликовых рычагов; 3 — крышка подшипника; 4 — тарельчатый толкатель; 5 — конический сухарь; 6 — тарелка пружины клапана; 7 — внешняя пружина клапана; 8 — внутренняя пружина клапана; 9 — уплотнитель стержня клапана; 10 — шайба с алмазным покрытием; 11 — втулка; 12 — головка блока цилиндров; 13 — клапаны; 14 — насос-форсунка; 15 — шайба; 16 — вкладыш подшипника; 17 — распределительный вал; 18 — вкладыш подшипника; 19 — болт головки блока цилиндров; 20 — болт 8 Н·м + довернуть на 1/4 об. (90°)

Проверка положения поршней в верхней мёртвой точке

Измерение выступания поршня в условиях СТО невозможно. Соединение головки блока цилиндров с алюминиевым блоком цилиндром осуществляется по анкерному принципу с помощью анкерных болтов. Таким образом достигается такое обжатие блока цилиндров, которого нельзя достичь при демонтированной головке блока цилиндров. По это причине при замене прокладки головки блока цилиндров необходимо устанавливать новую прокладку головки блока цилиндров с идентичной индексной маркировкой.

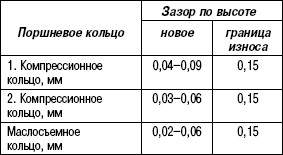

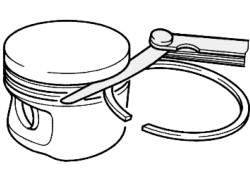

Рис. 2.208 . Поршень и шатун: 1 — болт шатуна, 30 Н·м + довернуть на 1/4 об. (90 °); 2 — крышка шатуна; 3 — вкладыш опоры; 4 — шатун; 5 — стопорное кольцо; 6 — поршень; 7 — поршневой палец; 8 — поршневые кольца

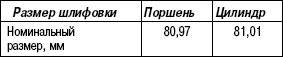

Размеры поршней и цилиндров

ПРИМЕЧАНИЕ

Ремонтные типоразмеры непредусмотрены.

Проверка теплового зазора поршневых колец

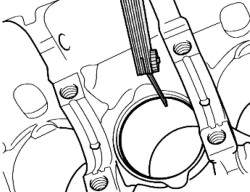

Рис. 2.209 . Проверка теплового зазора поршневых колец

Вгоните поршневое кольцо сверху, под прямым углом к стенке цилиндра, до нижнего отверстия цилиндра, на расстоянии около 15 мм от его края ( рис. 2.209 ).

Проверка зазора поршневых колец по высоте

Рис. 2.210 . Проверка зазора поршневых колец по высоте

Перед проверкой очистите кольцевую канавку ( рис. 2.210 ).

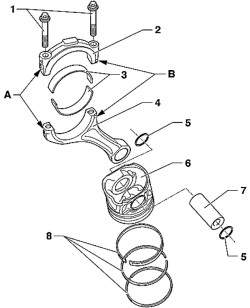

Проверка диаметра цилиндра

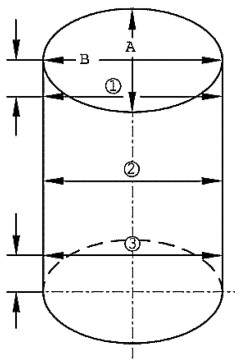

Рис. 2.211 . Схема проверки диаметра цилиндра

Измерьте в трёх местах крестом поперечное расстояние А и продольное В ( рис. 2.211 ).

Максимально допустимое отклонение от номинального размера: 0,05 мм.

Поршень: монтажное положение и принадлежность к поршню/ цилиндру.

На дно поршня наносится маркировка:

— поршни 1-5 для ряда цилиндров 1;

— поршни 6-10 для ряда цилиндров 2.

Расположение: стрелка на дне поршня показывает на сторону всасывания.

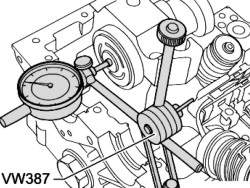

Проверка осевого смещения распредвала

Рис. 2.212 . Проверка осевого смещения распредвала

Проверка при демонтированных тарельчатых толкателях и установленных крышках опоры ( рис. 2.212 ).

Первый ряд цилиндров:

— установлены крышки подшипников 2, 4 и 6

Второй ряд цилиндров:

— установлены крышки подшипников 9, 11, и 13

Предельный износ: макс. 0,15 мм

Нанесите герметик на посадочные поверхности внешних крышек подшипников.

Порядок выполнения работ

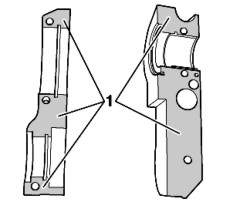

Рис. 2.213 . Схема нанесения герметика

Наносить герметик AMV 176 501 на поверхности тонким равномерным слоем 1 ( рис. 2.213 ).

Первый ряд цилиндров:

Нанесите герметик — AMV 176 501 на посадочные поверхности крышек подшипников 1 и 7

Второй ряд цилиндров:

Нанесите герметик AMV 176 501 на посадочные поверхности крышек подшипников 8 и 14

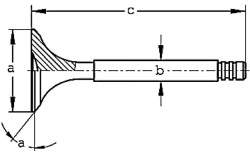

Рис. 2.214 . Размеры клапана

ПРИМЕЧАНИЕ

Клапаны запрещается обрабатывать. Допускается только притирка.

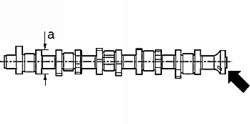

Маркировка распределительного вала (фазы газораспределения)

Основная окружность клапанного кулачка: a =Ж52,8 мм

Рис. 2.215 Маркировка распределительного вала (фазы газораспределения со стороны привода).

Маркировка нанесена в виде отштампованных цифр и букв на торцевую поверхность стороны привода распределительного вала ( рис. 2.215 ).

Сторона привода

Первый ряд цилиндров: 07Z G.

Второй ряд цилиндров: 07Z H.

Фазы газораспределения при ходе клапана 1мм

Обработка седел клапанов

ПРИМЕЧАНИЕ

При ремонте двигателей с неплотными клапанами обработать или заменить седла клапанов и клапаны недостаточно. Особенно в двигателях с длительным сроком службы необходимо проверить направляющие втулки клапанов на износ.

Седла клапанов следует обрабатывать лишь настолько, чтобы достичь безупречного вида рабочей поверхности. Перед обработкой следует рассчитать максимально допустимый припуск на обработку. При превышении припуска на обработку может быть нарушена функция гидравлического регулирования зазора в приводе клапанов (гидрокомпенсаторов), что повлечет за собой замену ГБЦ.

Рассчитывайте максимально допустимый припуск на обработку следующим образом:

— вставьте клапан в направляющую и плотно прижмите его к седлу;

ПРИМЕЧАНИЕ

Если клапан при ремонте заменяется, то при измерениях следует использовать новый клапан.

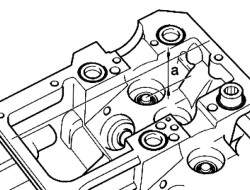

Рис. 2.216 . Расстояние А между концом стержня клапана и верхним краем головки блока цилиндров

— измерьте расстояние А между концом стержня клапана и верхним краем головки блока цилиндров ( рис. 2.216 );

— рассчитайте максимально допустимый припуск на обработку на основе замеренного расстояния А и минимально допустимого размера.

Минимальные размеры:

Впускной клапан — 43,4 мм

Выпускной клапан — 43,2 мм

Измеренное расстояние минус минимальный размер = максимально допустимый припуск на обработку.

Пример:

Измеренное расстояние — 44,1 мм

Минимальный размер — 43,4 мм

Максимально допустимый припуск на обработку 44,1-43,4=0,7 мм

Обработка седла впускного клапана

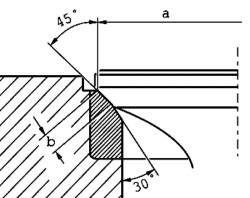

Рис. 2.217 . Схема обработки седла впускного клапана

a — Ж35,7 мм

b — 1,6 мм

45° — Угол опорной поверхности клапана

ПРИМЕЧАНИЕ

Фрезеровка под углом в 30° седла клапана необходима из-за соотношения потоков во впускном канале.

Обработка седла выпускного клапана

Рис. 2.218 . Схема обработки седла выпускного клапана

a — Ж31,4 мм

b — 2,7 мм

45° — Угол опорной поверхности клапана

Проверка направляющих втулок клапанов

Вставьте новый клапан в направляющую втулку. Конец стержня клапана должен перекрываться направляющей втулкой. Из-за различного диаметра стержня используйте впускной клапан только в направляющей втулке впускного клапана и выпускной клапан в направляющей втулке выпускного клапана.

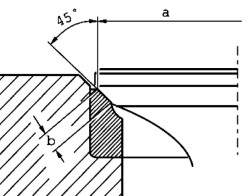

Рис. 2.219 . Определение люфта

Определите люфт при покачивании клапана ( рис. 2.219 ).

Предельный износ: макс. 1,3 мм.

При значениях люфта превышающих границы износа — заменить головку блока цилиндров.

Замена уплотнителей стержней клапанов (при установленной головке блока цилиндров)

Демонтируйте распределительный вал.

Извлеките тарельчатые толкатели клапанов и положите их рабочей поверхностью вниз. Не меняйте местами тарельчатые толкатели.

Переведите поршень соответствующего цилиндра в положение ВМТ.

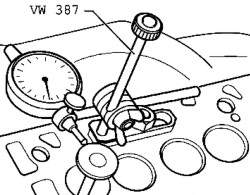

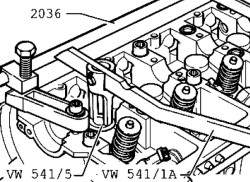

Рис. 2.220 . Установка приспособления для демонтажа пружин клапанов

Установите монтажное приспособление для клапанов 2036 и установите опору с помощью распорных болтов ( рис. 2.220 ).

Демонтируйте пружины клапанов с помощью рычага для демонтажа пружин клапанов VW 541/ 1 A и оправки VW 541/ 5.

ПРИМЕЧАНИЕ

При этом клапаны опираются на дно поршня.

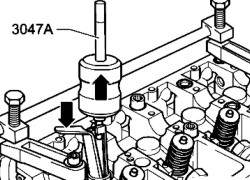

Рис. 2.221 . Снятие уплотнителей

Стяните уплотнители стержней клапанов с помощью съемника 3047 A ( рис. 2.221 ).

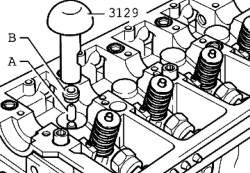

Рис. 2.222 . Установка нового уплотнителя

Наденьте на соответствующий стержень клапана входящий в ремкомплект пластмассовый чехол А ( рис. 2.222 ). Это помогает избежать повреждений нового уплотнителя стержня клапана В.

Установите новый уплотнитель стержня клапана в оправку 3129.

Смажьте рабочую кромку уплотнителя стержня клапана и осторожно установите на направляющую втулку клапана.

Установите распределительный вал.

Источник

Ремонт головки блоки цилиндров (ГБЦ) Volkswagen Touareg

Специализированный сервис Фольксваген

Головка блока цилиндров – технически сложное устройство, отвечающее за выполнение основных процессов в двигателе – подачу топлива в камеру сгорания, поджигание топливовоздушной смеси и вывод отработанных газов. Сложность ремонта ГБЦ увеличилась вследствие внедрения четырехклапанной конструкции и прямого впрыска. На одну камеру сгорания приходятся четыре клапана. Высокая сложность компоновки делает невозможным ремонт и обслуживание в гаражных условиях. При обратной установке всегда используется электронный динамометрический ключ для проверки момента затяжки. Также надо уметь правильно регулировать каждый клапан. Поэтому ремонт ГБЦ Volkswagen Touareg проводится только на территории сервисного центра.

| Наименование работ | Цена, руб. |

|---|---|

Ремонт головки блоки цилиндров (ГБЦ)  | от 15000 |

Калькулятор расчёта ремонт головки блоки цилиндров (гбц) volkswagen touareg

Типичные неисправности

В ходе разборки двигателя чаще всего обнаруживаются такие поломки ГБЦ.

- Трещины на внешних или внутренних стенках. Свидетельствуют об усталости металла, не способного выдерживать интенсивные нагрузки. Если трещина имеет небольшой размер, достаточно заварить поврежденный участок. Но деталь все равно не сможет долго прослужить – разрывы начнут появляться в других местах.

- Выход из строя втулок клапанов. Направляющая втулка ломается на моторе, имеющем большой пробег. Также неисправность даст о себе знать при интенсивном использовании грязного или плохого масла.

- Обрыв седел клапанов. При частой заправке топливом сомнительного качества металл не только перегревается, но и покрывается сажей, из-за чего конструкция интенсивнее теряет заводскую толщину.

- Обрыв резьбы свечей зажигания. Случается при превышении допустимого момента затяжки или постоянном перегреве двигателя.

Особенности ремонта

При обрыве резьбового соединения в отверстии свечи зажигания достаточно высверлить старую резьбу и установить футорку. Допускается нарезание новой резьбы, но владельцу придется искать свечи соответствующего диаметра.

При износе клапанных седел, как и втулок, достаточно полностью заменить их. При этом рекомендуется проверить целостность посадочных мест.

Ликвидация трещин металла допускается в случае, если они имеют небольшие размеры. При значительном повреждении ГБЦ придется полностью менять блок. Ремонт – временная мера, позволяющая проездить 30-40 тысяч километров до полной замены.

Компания DDCAR ремонтирует, меняет и настраивает головки блока цилиндров за 2-3 дня.

Источник

Volkswagen Touareg 2.5 tdi › Logbook › Заменил прокладку ГБЦ. Дым пропал.

Привет всем!

Заменил на выходных прокладку ГБЦ. Пар после заводки исчез.

Пока наблюдаю за уровнем антифриза и масла. Масло сразу поменял, т.к.

уровень был литра на 2 выше максимума.

Снятие ГБЦ заняло один день, установка два дня.

Много времени ушло на очистку ГБЦ от остатков прокладки.

Также очень тяжело было ставить ГБЦ в сборе на двигатель, весит около 50 кг.

Ставили с отцом, еле еле установили с третей попытки. Тяжело было выровнять ее относительно

блока, ГБЦ не садилась из-за шестерни, ее необходимо провернуть через коленвал немного.

Снимать ГБЦ не очень сложно. Снимаешь впускной коллектор, выпускной, сливаешь антифриз.

Затем отворачиваешь тандемный насос, откручиваешь его патрубки от топливной рампы.

После того как открутил болты ГБЦ, она сниматься не будет, т.к. со стороны коробки передач есть

еще два потайных болта на 13. Они закручены снизу вверх. Чтобы к ним подобраться, надо открутить

поперечную планку, которая держит жгут проводов. ГБЦ в сборе одному вытащить очень тяжело.

Нужно сесть на турбину, приподнять ее и положить на колени и сползти по бамперу. Лучше привязать к ГБЦ веревки и вытащить вдвоем. Перед снятием обязательно отсоединить датчик распредвала сзади около тандема и разьем датчик ОЖ сбоку под топливной рампой.

Перед установкой ГБЦ обязательно заранее закрутить датчик ОЖ, иначе потом придется поработать в качестве хирурга, чтобы закрутить крепление датчика через щели в 2 см и на углублении в 10 см.

Для этого лучше винт и крепление заранее привязать леской.

После снятия я проверил люфт клапанов, он был около 1 мм для выпускных клапанов, что на границе нормы. Я решил не трогать их, т.к. пришлось бы снимать форсунки, все разбирать, менять направляющие. А неизвестно какие мастера это будут делать. Я думаю еще тыщ 150 машина пройдет и на этих направляющих. Шлифовать поверхность тоже не стал, т.к. завод не рекомендует шлифовать ГБЦ без надобности. Я проверил железной линейкой плоскость ГБЦ, она была в норме. Просто почистил без царапин поверхность от старой прокладки и начал собирать все обратно. Болты ГБЦ оставил старые, т.к. длина их была 150 мм как у новых. К тому же оригинальные болты намного крепче на разрыв чем неоригинал, и они пружинят на сотки при затяжке.

Болты ГБЦ затягивал китайским динамометрическим ключом, предварительно откалибровав его при помощи пружинных хозяйственных весов, которые тоже проверил гантелями.

Затянул болты на 60 Нм, затем сделал два доворота на 90 градусов. Затем выровнял везде момент на 100 Нм.

После заводки вначале испугался, т.к. в бачке в антифризе были капли черного масла. Потом догадался, что при снятии ГБЦ все жидкости перемешались. Антифриз поначалу уходил, это заполнялись полости.

Уровень масла был выше максимума, я подумал, что прокладка новая пробивает. Но затем после смены масла и доливки антифриза, уровни больше не менялись. Пара при заводке также не стало.

Прокладку заказал оригинал с одной дыркой, какая и была при снятии, код 070103383M — 3000 р.

Также понадобился черный герметик Corteco HT300C — 210 р. И еще гайки выпускного коллектора посадил на синий фиксатор резьбы Febi 26707 — 320 р.

Еще понадобилась головка для откручивания болтов ГБЦ Spline 14 — 150 р.

Для информации, за замену прокладки ГБЦ в сервисе запросили 40 т.р.

Источник