Разборка и сборка головки цилиндров

Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку цилиндров и снять только то, что необходимо для замены. Полностью же головку цилиндров разбирают в такой последовательности.

Устанавливают головку цилиндров на подставку, снимают тягу привода дроссельных заслонок карбюратора, отвертывают гайки и снимают карбюратор с прокладкой, а затем впускную трубу.

Снимают датчик момента искрообразования и отводящий патрубок рубашки охлаждения двигателя. Вывертывают датчик указателя температуры охлаждающей жидкости и свечи зажигания.

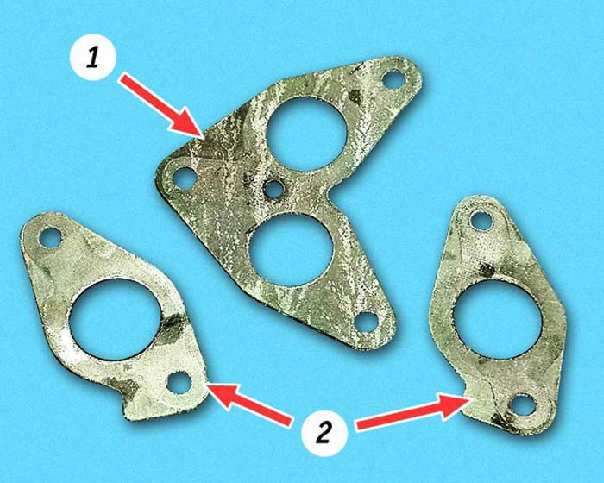

Отворачивают гайки и снимают топливный насос с прокладками, проставкой и толкателем. Отсоединяют от головки цилиндров корпус вспомогательных агрегатов.

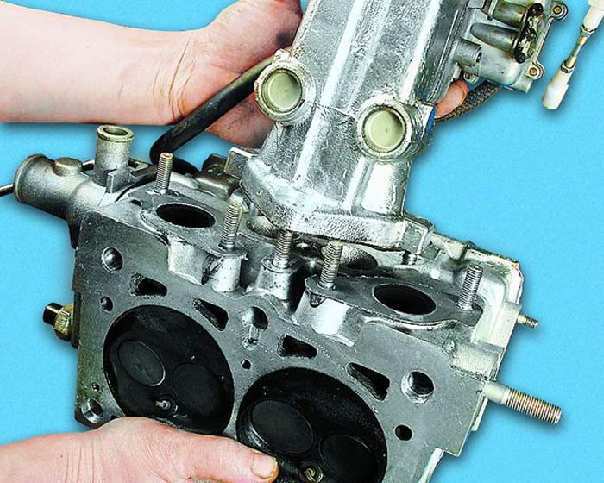

Снимают корпус подшипников распределительного вала. Вынимают распределительный вал из опор головки цилиндров и снимают с него сальник.

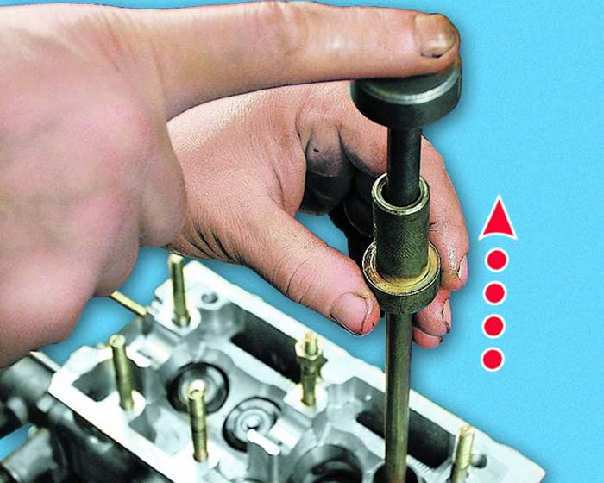

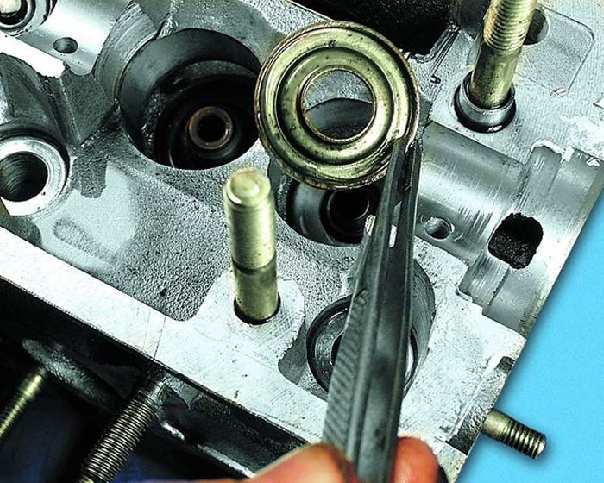

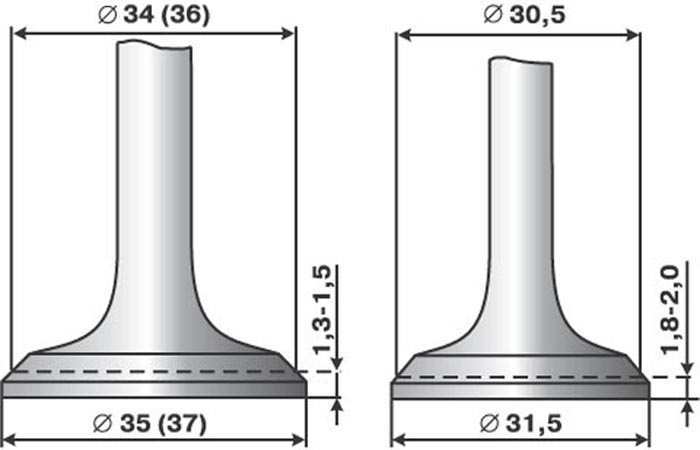

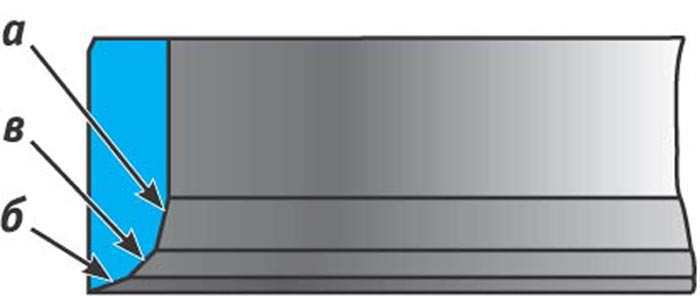

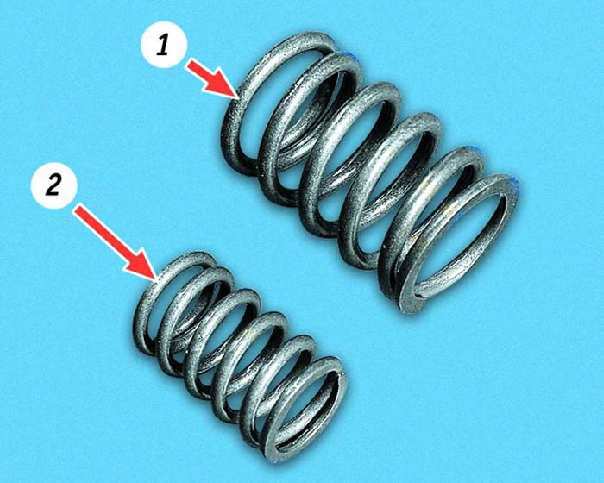

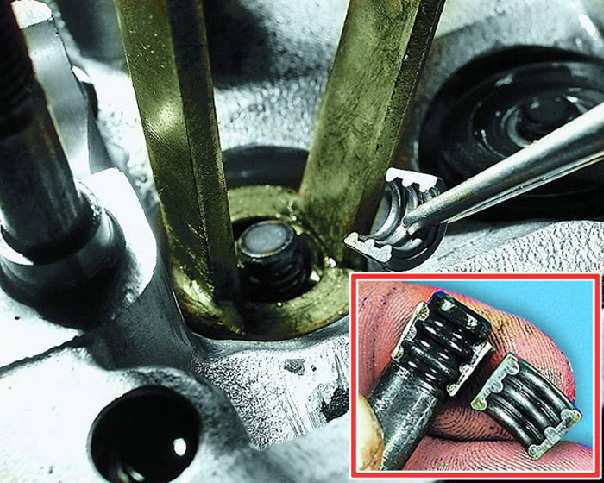

Вынимают из отверстий головки цилиндров толкатели 11 (рис. 46) клапанов с регулировочными шайбами 10. Освобождают клапаны от сухарей 9, сжимая пружины клапанов приспособлением 67.7823.9505 (рис. 47). Снимают пружины с тарелками. Поворачивают головку цилиндров и вынимают с нижней стороны клапаны. Снимают маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин.

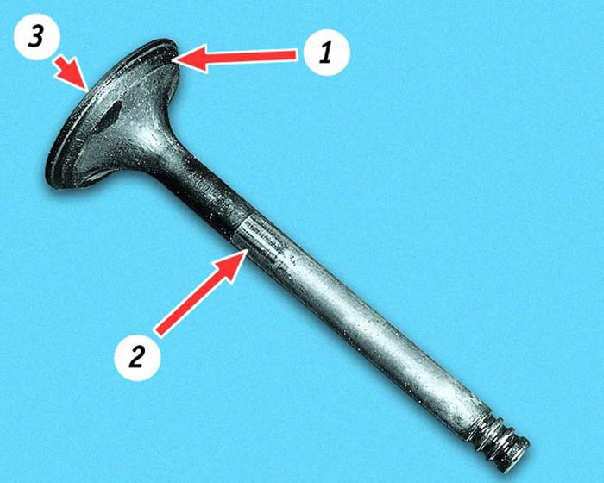

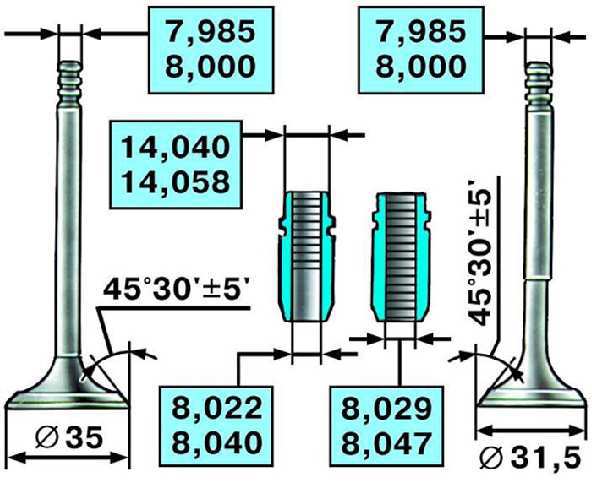

Рис. 46. Детали клапанного механизма: 1 — клапан; 2 — направляющая втулка; 3 — стопорное кольцо; 4 — маслоотражательный колпачок; 5 — опорная шайба пружин; 6 — внутренняя пружина; 7 — наружная пружина; 8 — тарелка пружин; 9 — сухари; 10 — регулировочная шайба; 11 — толкатель.

Рис. 47. Оснастка для разборки и сборки клапанного механизма: а — приспособление 67.7823.9505 для сжатия пружин; б — оправка 41.7853 4016 для установки маслоотражательных колпачков.

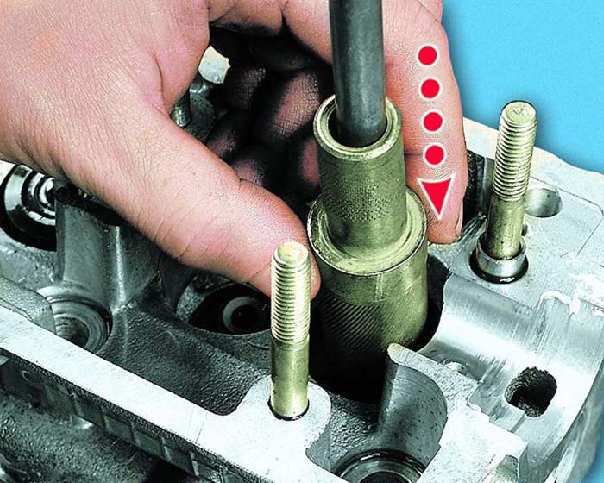

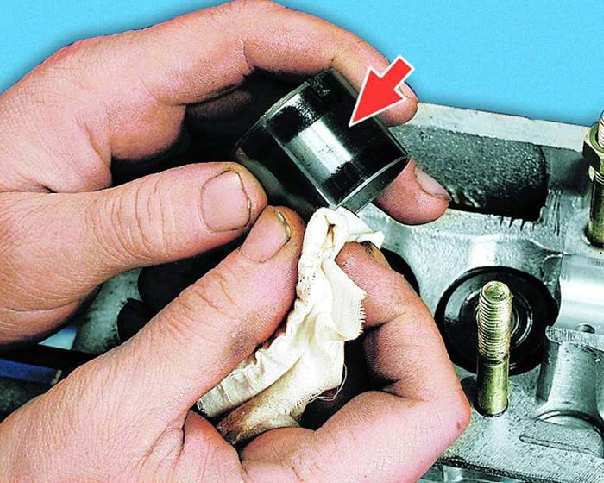

При сборке устанавливают опорные шайбы пружин. Смазывают моторным маслом клапаны и новые маслоотражательные колпачки (старые использовать не допускается). Оправкой 41.7853.4016 напрессовывают колпачки на направляющие втулки. Вставляют клапаны в направляющие втулки, устанавливают пружины и тарелки пружин.

Сжимая пружины приспособлением 67.7823.9505 (см. рис. 47), устанавливают сухари клапанов. Вставляют в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами.

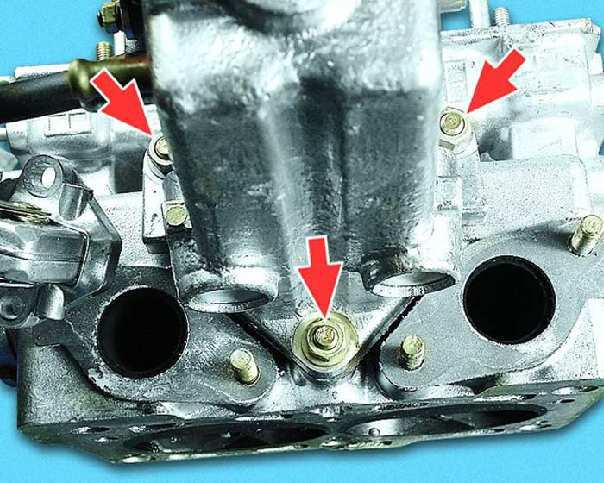

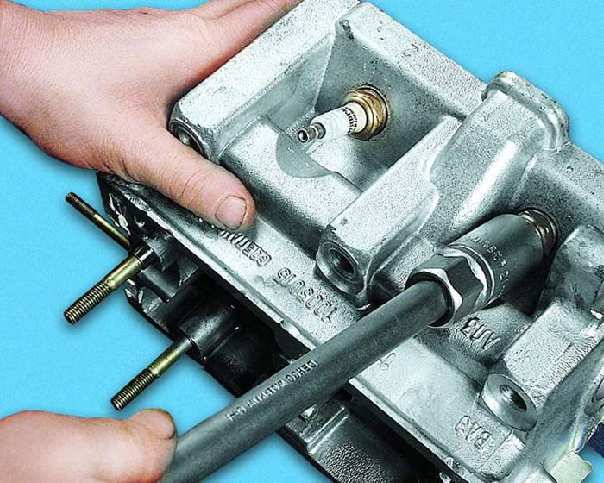

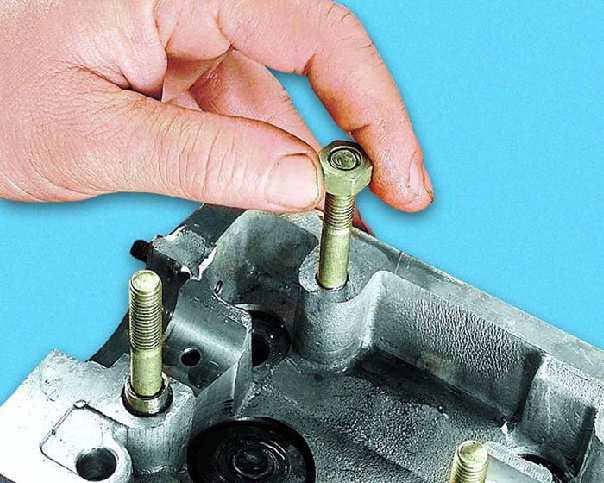

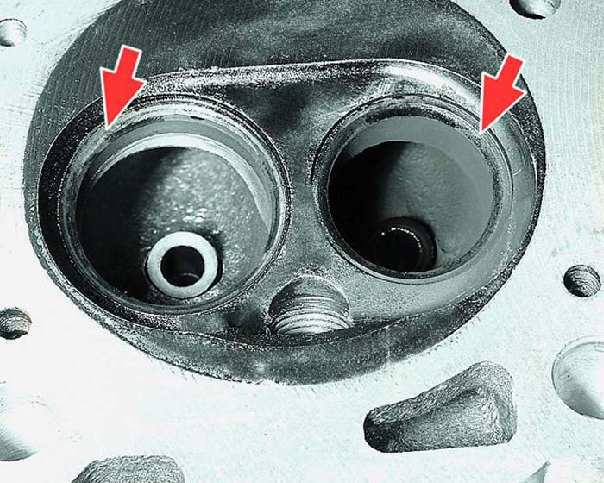

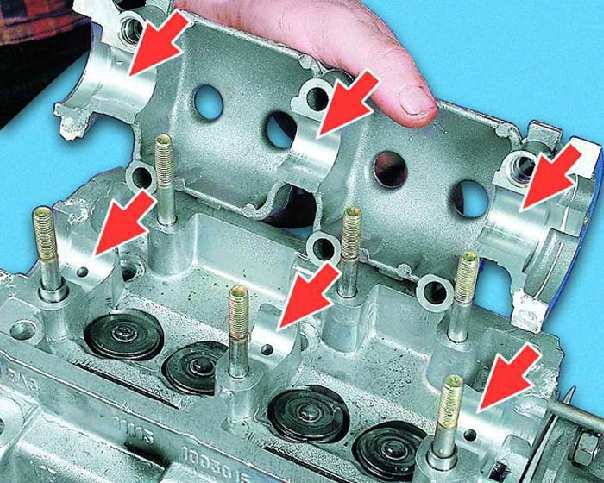

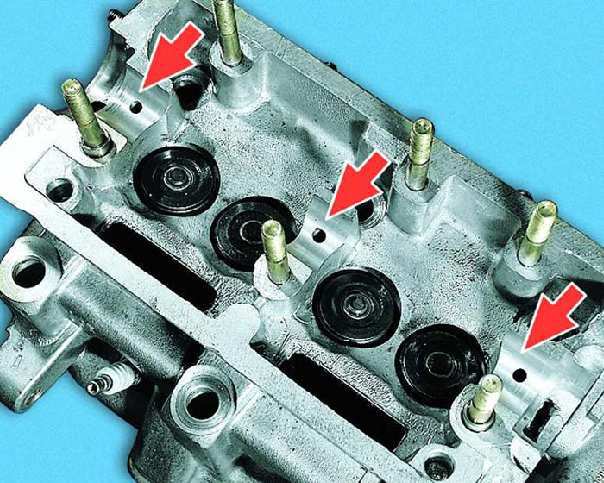

Проверяют, на месте ли установочные втулки корпусов подшипников распределительного вала (надеты на шпильки на рис. 48, а). Очищают сопрягающиеся поверхности головки цилиндров и корпуса подшипников от остатков старой прокладки, грязи и масла.

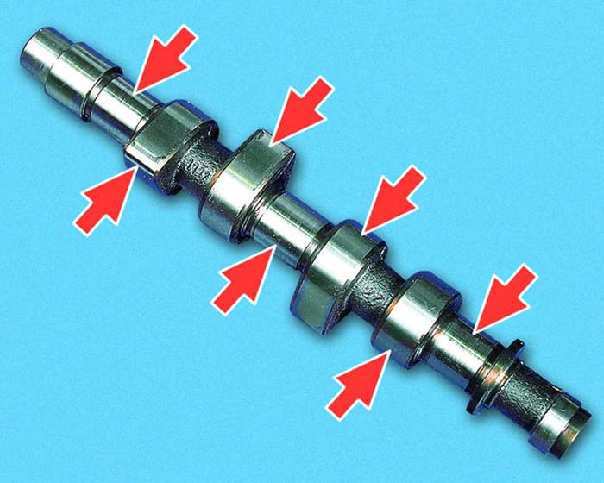

С помощью направляющей втулки из комплекта оправки 67.7853.9580 (см. рис. 22) надевают новый сальник на распределительный вал, смазав его конец моторным маслом. Смазывают моторным маслом опорные шейки и кулачки распределительного вала и укладывают его в опоры головки цилиндров в таком положении, чтобы кулачки первого цилиндра были направлены вверх, а второго — вниз.

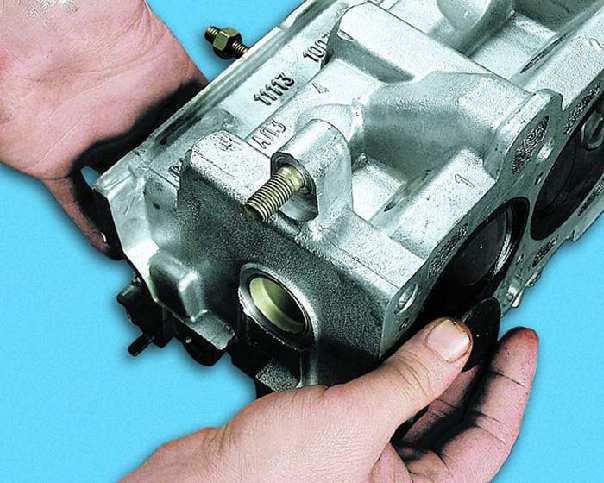

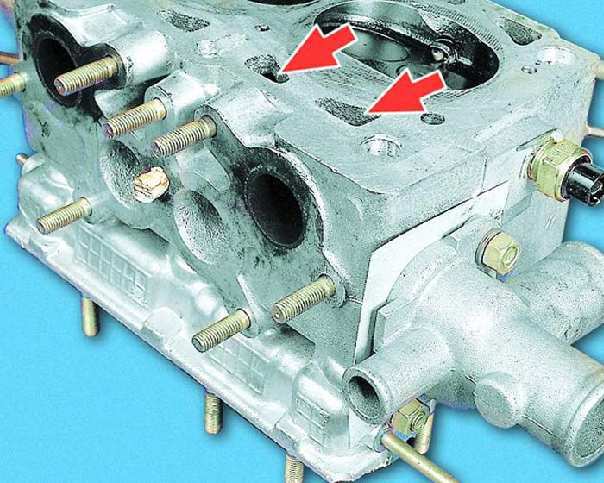

На поверхности головки цилиндров. сопрягающиеся с корпусами подшипников, в зоне крайних опор распределительного вала наносят герметик типа SUPER THREE BOND No. 50 или аналогичный ему герметик отечественного производства типа КЛТ-75Т (рис. 48, б). Необходимо иметь в виду, что запускать двигатель разрешается не ранее чем через 1 ч после нанесения герметика. Время выдержки герметика на воздухе допускается не более 10—12 мин.

Устанавливают корпус подшипников и затягивают гайки его крепления в два приема:

- 1-й прием — предварительно затягивают гайки в последовательности, указанной на рис. 21, до прилегания поверхностей корпуса подшипников к головке цилиндров, следя за тем, чтобы установочные втулки корпуса свободно вошли в свои гнезда;

- 2-й прием — окончательно затягивают гайки моментом 21,6 Н·м в той же последовательности.

Немедленно после затягивания гаек крепления корпуса подшипников тщательно удаляют остатки герметика, выдавленные из зазоров при затягивании, в зонах, сопрягаемых с прокладкой крышки головки цилиндров и с корпусом вспомогательных агрегатов. Неудаленные полимеризовавшиеся остатки герметика в указанных местах приведут к подтеканию масла через уплотнения.

Устанавливают отводящий патрубок рубашки охлаждения с прокладкой и корпус вспомогательных агрегатов с уплотнительным кольцом. В соответствии с указаниями разд. «Топливный насос» устанавливают теплоизоляционную проставку с прокладками, толкатель и топливный насос. Устанавливают датчик момента искрообразования (см. разд. «Сборка двигателя»).

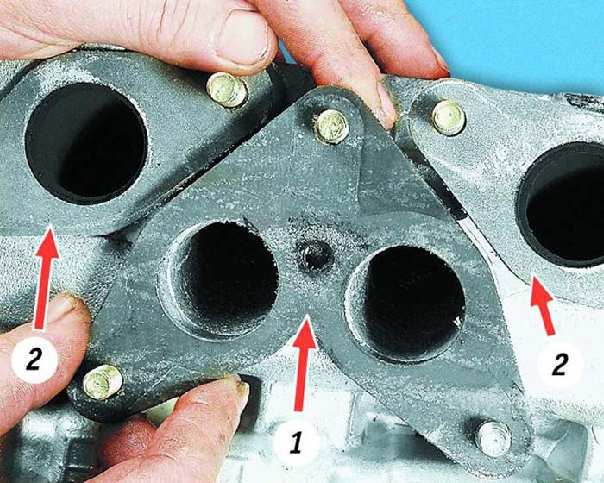

Надевают на шпильки головки цилиндров прокладку и устанавливают впускную трубу. Устанавливают карбюратор с прокладкой и тягу привода дроссельных заслонок карбюратора. Закрывают карбюратор технологической заглушкой. Завертывают в головку цилиндров свечи зажигания и датчик указателя температуры охлаждающей жидкости.

Зазоры в клапанном механизме регулируют после установки головки цилиндров на двигатель.

Источник

Ремонт головки блока цилиндров Ваз 1111 ОКА

| Вам потребуются |

| |

Перед началом работы

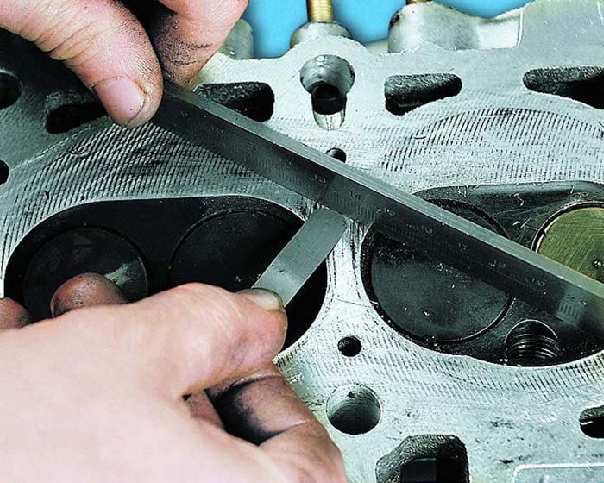

Снимите головку с блока цилиндров (см. подраздел 10.4.1.) и очистите ее.

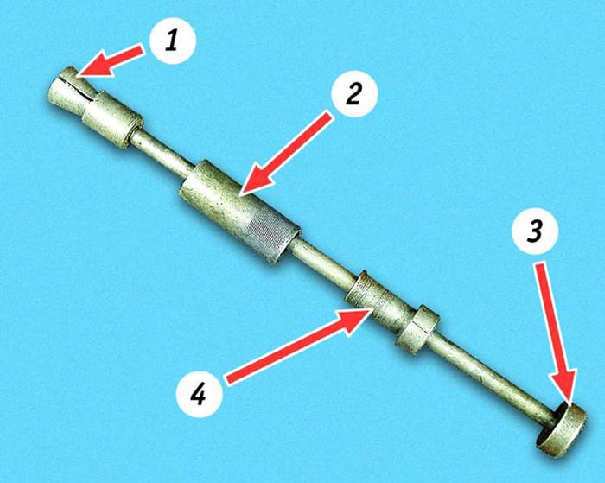

Приспособление для снятия колпачков:

При увеличенном зазоре в приводе клапанов появляется характерный стук, обычно с равномерными интервалами (частота его меньше любого другого стука в двигателе). Если регулировка зазоров в приводе клапанов не дала положительных результатов, проверьте состояние распределительного вала и опорных поверхностей под шейки распределительного вала.

В мастерских, оборудованных специальным инструментом и приспособлениями, можно проверить радиальное биение средней шейки распределительного вала, которое не должно превышать 0,02 мм, и зазор между отверстиями опор и шейками распределительного вала, который не должен превышать 0,2 мм (зазор для новых деталей составляет 0,069 – 0,11 мм).

| ПОРЯДОК ВЫПОЛНЕНИЯ |

| |