- Затяжка головки ГАЗ 53-основная проблема

- Образование раковин на плоскости головки

- Установка прокладки головки блока цилиндров.

- Установка ГБЦ на автомобиле ГАЗ 53

- Как протянуть головку на ГАЗ 53

- Установка штанг толкателей коромысел

- Установка вала коромысел клапанов.

- Установка впускного коллектора

- Ремонт головки блока цилиндров Волга 31105 2004-2009

Затяжка головки ГАЗ 53-основная проблема

Затяжка головки ГАЗ 53 осуществляется с небольшими поправками на конструктивные особенности двигателя ЗМЗ 511. Главная неприятная особенность двигателя заключается в том. Что он имеет алюминиевый блок.

При затяжке головки есть большая вероятность того что шпильки вытянуться из резьбы. Поэтому затяжку необходимо производить очень аккуратно. С применением динамометрического ключа.

Ее одна особенность, что гильзы цилиндров не имею верхнего упора. А непосредственно прилегают к головке блока, через прокладку. Затяжка должна производиться равномерно. Чтобы не допустить перекоса гильз.

Образование раковин на плоскости головки

Основная проблема ГБЦ это образование раковин. На плоскости головки. Раковины образуются от соприкосновения ГБЦ с охлаждающей жидкостью. Раковины могут проедать места прилегания гильзы и головки блока. Что вызывает прорыв газов из камеры сгорания.

Если подобное повреждение имеет место необходим ремонт головки. Проблема устраняется проточкой плоскости головки блока. Но это в том случае если глубина раковин позволяет их удалить. В противном случае наплавляются места раковин при помощи аргонной сварки. И затем плоскость головки протачивается на фрезерном станке.

Установка прокладки головки блока цилиндров.

Прокладку головки блока цилиндров можно поставить неправильно. Чтобы этого избежать. Необходимо убедиться в том. Что отверстие масляного канала в блоке двигателя, совместилось с отверстием под масляный канал на прокладке. Оно как правило имеет обязательную медную окантовку. Чтобы уплотнить отверстие масляного канала.

Установка ГБЦ на автомобиле ГАЗ 53

Шпильки на которые крепиться головка к блоку имеют длину соответствующую толщине головки. Они не всегда соосны с отверстиями головки. Это затрудняет установку. Приходится осаживать головку при помощи деревянного бруса.

После того как головка соприкоснулась с прокладкой. Которая предварительно была установлена на шпильки. Необходимо правильно притянуть головку к блоку двигателя. Чтобы равномерно прижать её к гильзам и блоку двигателя. Гильзы при установке пружинят. Потому что они устанавливаются на медные прокладки, которые должны в последствии прижаться.

Как протянуть головку на ГАЗ 53

Порядок затяжки гбц газ 53 от центра согласно этой схемы

Первую затяжку желательно произвести с небольшим усилием. Что бы предварительно выровнять плоскость головки относительно блока цилиндров.

После того как головка легла правильно. Можно повторить затяжку, но уже при помощи динамометрического ключа. Так же с небольшим усилием. Чтобы прижать головку к прокладке и выровнять гильзы.

Теперь момент затяжки можно увеличить до половины от максимального момента затяжки

Затяжка головки ГАЗ 53 окончательно производится с моментом затяжки 77-82 Нм

Через некоторое время проверяем установленный момент затяжки. И производим контрольную протяжку с максимальным усилием.

Чем равномернее буде произведено усилие на каждую шпильку. Тем меньше вероятность того что сорвется резьба в корпусе блока цилиндров. Проблема вытягивания резьбы из блока. Становится актуальнее с каждой последующей переборкой двигателя.

При первой второй переборке двигателя за шпильки волноваться не приходится. Но каждый последующий ремонт. Ослабляет резьбу. Поэтому протяжку необходимо производить аккуратно и с применением динамометрического ключа.

Установка штанг толкателей коромысел

Штанги устанавливаются на свои места. При установке необходимо убедиться. Что каждая штанга села на своё место. Для этого короткими движениями осадить штангу и толкатель. Убедиться что толкатель уперся в распредвал. Бывает что при снятии штанг толкателе выходят из посадочного места, или подклинивают в каком то положении. Поэтому нужно несильно остучать рукой толкатель штангой. После установки штанг ставится вал коромысел.

Установка вала коромысел клапанов.

Вал коромысел необходимо протягивать равномерно. Следить за тем, что штанги упираются в регулировочные болты коромысел. Если штанга не попала сразу. Потом её тяжело будет поставить на свое место. Вал коромысел придется снова раскручивать. При притягивании вала коромысел начнут выжиматься пружины клапанов. Нагрузка на вал будет увеличиваться, и распределяться неравномерно.Вал при неравномерной затяжке может лопнуть. Поэтому гайки крепления вала необходимо закручивать одновременно. С небольшим опережением друг друга. Следующий этап это регулировка клапанов. Больших сложностей она не вызывает главное Правильно найти положение поршня первого цилиндра в ВМТ. Это тоже легко сделать, тем более открыты клапанные крышки.

Установка впускного коллектора

Затем устанавливается впускной коллектор и все навесное оборудование. Впускной коллектор устанавливается на резиновые прокладки Его нельзя перетянуть. Ппрокладки выдавятся. Если не дотянуть произойдет утечка охлаждающей жидкости. Да и динамометрический ключ здесь не поможет. Усилие очень слабое. Впускной коллектор лучше протянуть дважды. Предварительно с усилием, не допускающим выдавливание прокладки. Затем дать немного отстоятся. Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Источник

Ремонт головки блока цилиндров Волга 31105 2004-2009

Вам потребуются: шестигранник » на 8 » , ключ » на 10 » , приспособления для сжатия клапанных пружин и притирки клапанов.

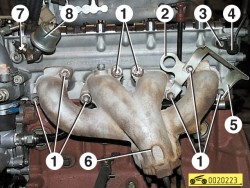

1. Отверните гайки 1 и снимите экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6. Снимите прокладки выпускного коллектора. Выверните болт 3 и снимите датчик 4 фазы. Выверните датчики аварийного давления масла 7 и указателя давления масла 8.

2. Ослабьте затяжку хомута 1 и снимите шланг с патрубка регулятора холостого хода. Отверните гайки 2 и снимите ресивер 3 с впускной трубы. Снимите прокладку ресивера.

3. Отверните гайки 1 и снимите впускную трубу 2 вместе с форсунками и топливопроводом (на фото не показаны). Снимите прокладку впускной трубы.

4. Выверните болты 1 и снимите заднюю крышку 2 головки блока. Снимите прокладку крышки.

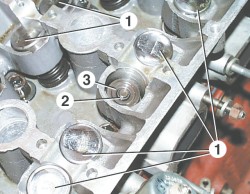

5. Выньте гидротолкатели 1 клапанов.

Гидротолкатели удобнее вынимать с помощью магнита или присоски. Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места. Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

Установите на головку блока приспособление для сжатия пружин клапанов (см. » Замена маслосъемных колпачков » ). Сжав пружины клапанов с помощью приспособления, выньте сухари 2 клапана. Затем, постепенно ослабляя нажим на ручку приспособления, полностью разожмите пружины клапана. Снимите приспособление с головки блока. Выньте тарелку 3 пружин клапана. Затем выньте наружную и внутреннюю пружины клапана.

6. Снимите специальным съемником (см. » Замена маслосъемных колпачков » ) маслоотражательный колпачок 1 клапана.

7. Подденьте отверткой и выньте опорную шайбу 1 пружин клапанов.

8. Выньте клапан со стороны камеры сгорания.

9. Таким же образом снимите остальные клапаны. Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на свои места.

10. После разборки головки блока цилиндров промойте все детали в бензине, протрите и высушите. Очистите камеры сгорания и клапаны от нагара.

11. Осмотрите головку блока цилиндров. Если есть трещины на перемычках между седлами клапанов, следы прогара и трещины на стенках камеры сгорания, замените головку.

12. Проверьте с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку. Для этого линейку поставьте ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек и щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, головку замените.

13. Проверьте зазоры в подшипниках распределительных валов (см. » Снятие, ремонт и установка распределительных валов » ).

14. Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока. Зазор вычисляют как разность между диаметром канала и диаметром гидротолкателя. Номинальный диаметр канала под гидротолкатель (35,0+0,025) мм, предельно допустимый – 35,1 мм. Номинальный диаметр гидротолкателя (35,0 –0,025 –0,041) мм, предельно допустимый – 34,95 мм. Предельно допустимый зазор 0,15 мм. Если зазор превышает указанную величину, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

15. Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан необходимо заменить. Незначительные риски на рабочей фаске клапана можно вывести притиркой. Притирайте клапан к седлу следующим образом:

– вставьте клапан в головку блока;

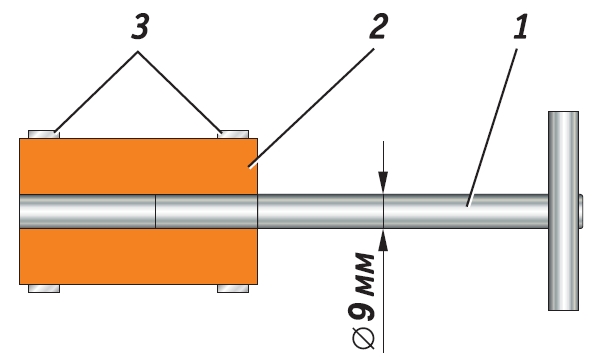

Рис. 4.3. Приспособление для притирки клапанов: 1 – металлический стержень; 2 – резиновый шланг; 3 – винтовой хомут

– наденьте на стержень клапана приспособление для притирки клапанов (рис. 4.3) или кусок шланга соответствующего диаметра (для соединения стержня клапана с патроном специальной реверсивной дрели);

Сначала делайте густую смесь, содержащую много абразива, по мере притирки клапана смесь делайте все жиже. Заканчивайте притирку на чистом масле.

– нанесите на рабочую фаску клапана тонкий слой притирочной пасты, представляющей собой смесь мелкого абразивного порошка с моторным маслом;

– поворачивайте клапан с помощью приспособления в обе стороны, периодически прижимая к седлу и отпуская.

Внешним признаком удовлетворительной притирки является однотонный, матово-серый цвет рабочей фаски седла и клапана. Ширина фаски должна составлять приблизительно 1 мм. После притирки протрите седло и клапан чистой тряпкой и тщательно промойте для удаления остатков притирочной пасты.

Не притирайте клапаны при помощи высокооборотной нереверсивной электродрели, так как при этом добиться качественной поверхности (без круговых рисок) притираемых фасок не удастся и, кроме того, возможно чрезмерное истирание контактирующих поверхностей клапана и седла, что приведет к ухудшению герметичности и быстрому прогару клапанов.

Чтобы проверить герметичность клапана, установите его в головку блока вместе с пружинами и сухарями. После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном. Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным.

16. Проверьте состояние пружин клапанов. Искривленные и имеющие трещины пружины замените.

17. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин и т.п. Незначительные повреждения (царапины и т.д.) можно вывести притиркой клапанов. Более значительные дефекты можно устранить шлифовкой.

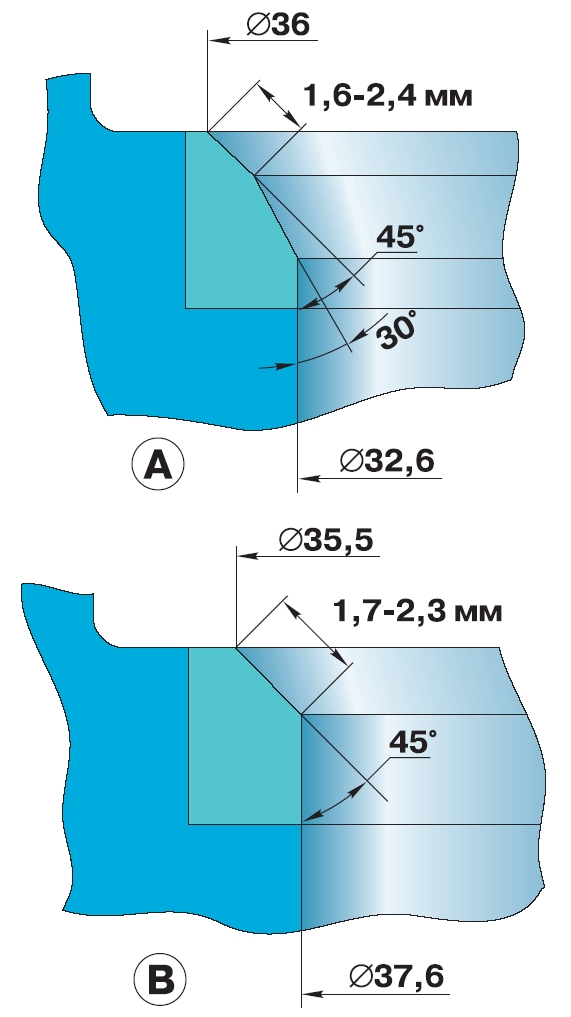

Рис. 4.4. Профиль седла клапана двигателя

4062: А — седло впускного клапана; В — седло выпускного клапана

При шлифовке выдержите размеры седла, указанные на рис. 4.4. После шлифовки проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм. После шлифовки притрите клапаны. Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц. Следует учесть, что после шлифовки седла клапан садится в седло глубже. Поэтому после шлифовки нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

18. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана. Предельно допустимый зазор равен 0,2 мм. Если зазор превышает указанный, замените клапан и направляющую втулку. Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания. Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в плоскость головки блока со стороны отверстия под гидротолкатели. Втулки перед установкой нужно охладить до –40..–45 °С, а головку блока нагреть до температуры +160..175 °С. Втулка должна вставляться в головку блока свободно или с незначительным усилием. В запасные части направляющие втулки клапанов поставляют трех ремонтных размеров. Первый ремонтный размер с увеличенным на 0,02 мм наружным диаметром втулки. Второй — наружный диаметр втулки (14,2 +0,053 +0,040) мм, третий — с увеличенным на 0,02 мм диаметром от второго размера. При установке втулок первого ремонтного размера отверстие под втулку в головке блока растачивать не нужно. При установке втулок второго и третьего ремонтных размеров нужно расточить отверстие до диаметра (14,2 –0,023 –0,050) мм. После установки новых втулок разверните в них отверстие под клапаны до размеров, указанных в табл. 4.1. Затем прошлифуйте седла клапанов, как было указано выше.

19. Проверьте головку блока цилиндров на отсутствие трещин способом опрессовки: подсоедините к одному из отверстий рубашки охлаждения шланг для подвода сжатого воздуха. Заглушите все отверстия в головке деревянными пробками. Опустите головку в ванну с водой и подайте сжатый воздух под давлением 1,5 атм. В местах, где есть трещины, будут выходить воздушные пузыри.

20. Собирайте головку блока цилиндров в порядке, обратном разборке. Перед установкой смажьте чистым моторным маслом маслоотражательные колпачки, стержни клапанов и гидротолкатели клапанов. Устанавливайте клапаны и гидротолкатели в соответствии с метками, нанесенными при разборке. Установите прокладку задней крышки головки блока и заднюю крышку на герметик » Гермесил » или подобный ему.

Источник