Ремонт головки блока цилиндров Chevrolet Lanos SX

В нижеприведенном фотоотчете для вас представлен ремонт головки блока цилиндров автомобиля всемирно известной марки «Шевроле Ланос SX» без помощи посторонних и специалистов, а напротив собственными силами.

Немного из истории создания авто. Это интересно:

Л егкий (субкомпактный ) переднеприводный автомобиль с вариантами кузова седан или хетчбэк , разработанный и изначально производившийся компанией Daewoo , был впервые представлен на Женевском автосалоне в 1997 году под именем Daewoo Lanos , как замена Daewoo Nexia . Был спроектирован в сотрудничестве с рядом авторитетных германских и английских инжиниринговых компаний научно-исследовательским центром Daewoo в Уокинге . Кузов автомобиля был разработан итальянским дизайнером Джорджетто Джуджаро ( ItalDesign ). С вхождением Daewoo в концерн General Motors 30 апреля 2002 года автомобиль начали продавать под маркой Chevrolet . Производство Ланос завершилось в декабре 2017 года.

А теперь вернемся, как говорится, к нашим делам. Детали, которые вам понадобятся для работы:

- Bosal 258-047 — гайка крепления выпускной системы.

- Elring 702.269 — сальник распредвала передний.

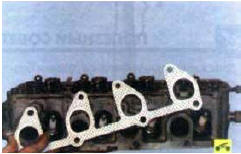

- General Motors 96350814 — прокладка выхлопной системы.

- General Motors 94501001 — болт с двухгранной головкой.

- General Motors 96181207 — прокладка коллектора выпускного.

- General Motors 96184840 — прокладка выхлопной системы.

- General Motors 94501001 — болт с двухгранной головкой.

- Ajusa 13079600 — прокладка коллектора впускного.

Вот и все! Заранее вооружитесь всем необходимым!

Перейдем к инструментам. Обязательно имейте при себе вороток (12); удлинитель и головки на «десять», «двенадцать», «тринадцать», «четырнадцать», «пятнадцать», «семнадцать», «девятнадцать» (+ 85мм головки на «пятнадцать» и на «семнадцать»); крестовая отвертка; герметик чёрный; фиксатор шпилек; притирочная паста; рассухариватель клапанов.

Теперь переходим непосредственно к действиям. Итак, поехали!

На фото все необходимое.

Для начала уберите защиту, пыльник ремня компрессора кондиционера и затем слейте антифриз — общее название для жидкостей, не замерзающих при низких температурах. Подкрылки возможно оставить, не снимая.

Снимите обязательно ремни привода кондиционера и генератора. Выставьте поршень в положение ВМТ. Насос гидроуселителя — не препятствие для того, чтобы снять голову.

Снимите крышку распредвала. Отвинтите болты и снимите модуль распредвала, уберите старую прокладку. Открутите выпускной коллектор от впускной трубы и вытащите голову.

Поршни, клапаны, к сожалению, все находятся в копати и нагаре. Наблюдаете то же, что и на картинке, налейте очиститель карбюратора — все размокнет. Теперь приложите всю мощь, чтобы все очистить и привести в надлежащий вид.

Аккуратно откручиваем впускной и выпускной коллекторы. Их тоже приводим в надлежащий вид.

Что у нас имеется?! Перед вами толкатели клапанов, компенсаторы и колпачки клапанов вытащите и положите на свежую тряпочку в определенном порядке, когда головка блока цилиндров смотрит на вас выпускным коллектором. Вам легче будет собрать все детали обратно. Вероятность неправильного собирания сведена к нулю. Далее рассухариваем. Для этого возьмите рассухариватель и старый болт крепления головки блока. Подберите к нему подходящую гайку. Вставляете болт в отверстие для него же созданное, цепляете к нему рассухариватель и давите на пружину клапана. «Сухарики» освобождаются. Вынимайте пинцетом. Осторожно, «сухари» разлетаются по всему периметру гаража, если резко отпустить пружину! Снимаемые детали складываем на тряпочку так же.

Напрессовываем новые колпачки с помощью исключительно рук! Если подобьёте молотком или оправкой как на Тазах — колпачку придет конец. Будьте готовы, что могут остаться синяки. Теперь собираем в обратном порядке и засухариваем. Очищаем, вытираем. Собираем в обратном порядке и мажем маслом. Если будете менять прокладки коллекторов, то смажьте с обеих их с обеих сторон тонким слоем графитовой смазки и шпильки крепления коллекторов. Это хорошо скажется на герметизации и прокладка с гайками не сильно пригорят.

Закончили с чисткой двигателя. Ставьте новую прокладку ГБЦ.

Сверху саму ГБЦ в сборе с коллекторами. Еще немного времени и вы — у цели. Уверены, что у вас все получится! Другого варианта просто быть не может, поверьте.

Опору распредвала с нижней стороны чистим и обезжириваем (бензином Б-70). Накладываем на нижнюю сторону опоры герметик. Оставляйте на десять-пятнадцать минут и устанавливайте опору на ГБЦ. Наживляем новые болты крепления ГБЦ и протягиваем. Выдираем старую прокладку крышки распредвала и ставим новую. Устанавливаем крышку распредвала.

Выставляем метки распредвала и коленвала, одеваем ремень ГРМ, регулируем натяжение и всё остальное собираем в обратном порядке. Заливаем антифриз, вкручиваем свечи, устанавливаем на место аккумулятор и подключаем его. Заводим. После первого прогрева двигателя и полного его остывания доворачиваем болты еще 35-50 градусов. Вместе с тем осуществите очистку впускного коллектора, это отнимет у вас примерно час вашего времени. Всё делается очистителем карбюратора.

Источник

Ремонт головок блока ланос

Если необходим ремонт головки блока цилиндров двигателя, установленного на автомобиле, снимите ее (см. «Замена прокладки головки блока цилиндров», с 79). В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке седел клапанов.

При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12» «на 13», свечной ключ, намагниченная отвертка (или пинцет), приспособление для сжатия клапанных пружин.

1. Снимите головку блока цилиндров с автомобиля (см. «Замена прокладки головки блока цилиндров», с. 79).

2. Снимите нажимные рычаги клапанов и направляющие сухари рычагов (см «Заме на гидрокомпенсаторов зазоров в приводе клапанов», с. 88).

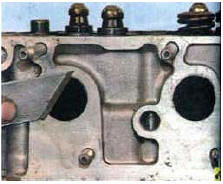

3. Отверните десять болтов и гаек крепления впускной трубы в последовательности, показанной на рис. 5.5, снимите со шпилек впускную трубу в сборе с топливной рампой, дроссельным узлом и шлангами системы охлаждения…

4. . и ее прокладку.

5. Выверните три болта крепления термоэкрана выпускного коллектора (см. «Снятие и установка термоэкранов», с. 116) и снимите термоэкран.

6. Отверните восемь гаек крепления выпускного коллектора в последовательности, показанной на рис. 5.6

7. Снимите со шпилек выпускной коллектор и установленную под ним прокладку.

8. Выверните свечи зажигания (см. «Замена и обслуживание свечей зажигания», с. 61).

9. Выверните два болта крепления крышки термостата и снимите термостат (см. «Снятие и установка термостата», с. 112).

10.При необходимости выверните из головки блока датчик температуры охлаждающей жидкости системы управления двигателем (см. «Проверка и замена датчиков системы управления двигателем», с. 222).

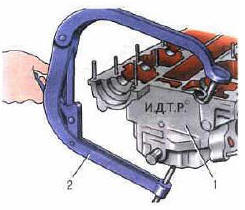

11. Установите приспособление для сжатия пружин клапанов, сожмите пружины.

Для сжатия пружин клапанов головки блока, снятой с двигателя, удобнее пользоваться приспособлением, показанным на рис. 5.7.

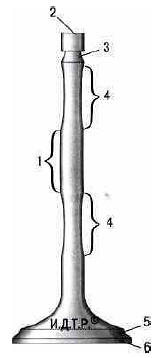

Рис. 5.7. Установка приспособления для сжатия пружин клапанов:

1 — головка блока цилиндров;

2 — приспособление для сжатия пружин

В этом случае не требуется устанавливать опору под «рассухариваемый» клапан и кроме того, приспособление фиксирует пружину в сжатом положении, что значительно облегчает удаление сухарей.

12. …снимите сухари…

13. „.верхние тарелки пружин и пружины..

14. …нижние тарелки пружин.

15. …и механизмы вращения выпускных клапанов, а затем извлеките клапаны из направляющих втулок.

После длительной эксплуатации на верхнем торце клапана может образоваться заусенец грибообразной формы. Перед выниманием клапана из направляющей втулки удалите этот заусенец надфилем.

Категорически запрещается выбивать клапан из направляющей втулки молотком через оправку без удаления заусенца, гак как при этом неизбежно будет повреждена внутренняя поверхность втулки.

16. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов.

Эти отложения можно размягчить и смыть керосином или дизельным топливом.

17. Вычистите нагар из камер сгорания и выпускных каналов. Нагар удалите круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность:

избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

18. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

17. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной шкуркой.

Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

20. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Запрещается заваривать трещины, раковины и свищи. Дефектную головку заменить.

21. Проверьте с помощью металлической линейки, установленной на ребро и в плоскость прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,1 мм, замените головку.

22. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

23. Проверьте наличие деформаций фланцев для впускной трубы и выпускного коллектора, деформированную головку замените.

24. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

25. Проверьте плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстановите ее чеканкой.

26. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определите зазор. Зазор для впускных клапанов должен быть 0,030-0.065 мм. для выпускных — 0,050- 0,085 мм.

27. Если зазор больше допустимого, отремонтируйте втулки развертыванием до ближайшего из трех ремонтных размеров с увеличением диаметра отверстия на 0.075 мм, 0,150 и 0,250 мм. относительно номинального диаметра. При этом в них необходимо установить клапаны соответствующего ремонтного размера с обеспечением номинального зазора в сопряжении. Развертывайте отверстия втулок, используя набор разверток с направляющим хвостовиком. Во избежание выкрашивания поверхности втулки слой снимаемого металла при каждом проходе и подача инструмента должны быть минимальными.

Направляющие втулки изготовлены из стали методом порошковой металлургии, запрессованы в головку блока и замене не подлежат.

ПРИМЕЧАНИЯ Направляющие втулки и клапаны ремонтных размеров могут быть установлены по технологическим соображениям на заводе-изготовителе при сборке ново го двигателя.

Для облегчения подбора комплектов ремонтных деталей на втулки и клапаны нанесена заводская маркировка (табл. 5.2),

Таблица 5.2 Ремонтные размеры клапанов и направляющих втулок

| Диаметр стержня клапана и его направляющей втулки, | Маркировка | |

| завода-изготовителя | сервисная | |

| Номинальный | Отсутствует | К |

| Увеличенный: | ||

| на 0,075 | 1 | К1 |

| на 0,150 | К2 | |

| на 0,250 | _ | А |

применяемая в технологическом процессе завода-изготовителя, и сервисная, используемая на станциях технического обслуживания.

28. Проверьте состояние седел клапанов.

На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п.

Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см.

«Притирка клапанов», с. 92).

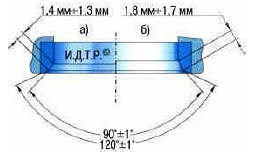

29. Более значительные дефекты седел клапанов устраняют шлифовкой, выдерживая размеры, показанные на рис. 5.8.

Рис. 5.8. Профиль седел клапанов:

а — впускной клапан;

6 — выпускной клапан

Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

30. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифования угол фаски относительно плоскости тарелки должен быть 45о30’±5’, а толщина цилиндрической части тарелки должна быть не менее 0,5 мм. Незначительные риски и царапины на фаске можно вывести притиркой клапана к седлу (см. «Притирка клапанов», с. 92).

Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

31. Проверьте концентричность расположения тарелки клапана и седла;

нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

32. Проверьте износ стержня клапана в местах, показанных на рис. 5.9.

Рис. 5.9. Зоны износа клапана:

1 — зона наименьшего износа стержни;

2 — торец стержня:

3 — проточка под сухари;

4 — зоны наибольшего износа стержня;

5 — рабочая фаска;

6 — кромка тарелки

Номинальный диаметр стержней всех клапанов 7,935-7,950 мм.

33. Проверьте состояние проточек 3 (см.

рис. 5.9) стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

34. Замените маслосъемные колпачки независимо от их состояния.

35. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. При возможности определите упругость пружин по развиваемому усилию. Согласно техническим требованиям оно должно составлять 625-650 Н при длине пружины 21,5 мм и 275-290 Н при длине 31,5 мм. Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените.

36. Проверьте состояние опорных тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

37. Прокладки впускной трубы, выпускного Коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могул оказаться сильно обжатыми и не обеспечат герметичности уплотнений.

Источник