Ремонт горелок и форсунок

Пылеугольные горелки обычно прикрепляют к каркасу котла, а в котлах с натрубной обмуровкой – к трубам котла.

Полную замену горелочных устройств выполняют сравнительно редко, главным образом для установки более совершенных горелок. Демонтаж и монтаж горелок является достаточно трудоемким процессом. Горелки, как правило, установлены под площадками котла, где вблизи расположены камеры и трубы, поэтому приходится монтировать сложные такелажные устройства или производить замену горелок частями.

Перед установкой новые горелки подвергают ревизии: проверяют легкость вращения поворотной части и регулирующих лопаток, свободное движение привода, заслонок и регистров, чистоту всех поверхностей и отсутствие посторонних предметов, а также прямолинейность фланцев.

Горелки устанавливают точно по чертежу. Нельзя допускать перекос фланцев во избежание поломок чугунных деталей. Фланец, которым закрепляется горелка, должен без зазоров прилегать к каркасу при незатянутых болтах. После установки проверяют действие механизма поворота и убеждаются в отсутствии перекосов и защемлений приводов и шиберов горелки.

При ремонте пылеугольные горелки очищают, заменяют дефектную внутреннюю трубу или обгоревший наконечник (насадку) и рассекатель, очищают каналы и улитку. При прогорании стальных труб или участков стального корпуса дефектные участки вырезают и вваривают новые. Изношенные места улиток наплавляют износоустойчивыми электродами. Неплотности на воздуховодах и улитке устраняют электросваркой.

Значительный износ наконечников в пылегазомазутных горелках происходит при переменном сжигании угольной пыли и газа. При сжигании пыли обгорают наконечники выхода газа, а при сжигании газа – наконечники выхода пыли.

Кроме того, в турбулентных горелках ремонтируют или заменяют регулирующие лопатки вторичного воздуха и приводной механизм. Изношенные подшипники привода регулирующих лопаток заменяют, а огнеупорную футеровку амбразур восстанавливают.

При ремонте основных газовых и газомазутных горелок очищают и проверяют привод, устраняя дефекты, проверяют состояние воздушных регистров, тяг, воздушной трубы. Неплотности устраняют электросваркой. Встроенные растопочные мазутные форсунки разбирают, очищают, промывают и осматривают.

Мазутные форсунки делятся по способу распыления мазута на механические и паровые; они значительно меньше пылеугольных и газовых горелок.

При ремонте форсунок выполняют следующие работы: отсоединяют фланцы линий подвода мазута и пара, открепляют и снимают форсунки, разбирают их, промывают и осматривают все детали, заменяют сгоревшие участки трубки и детали наконечника. Затем собирают, испытывают, устанавливают и закрепляют форсунку и присоединяют фланцы линий подвода мазута и пара. При ремонте горелок и форсунок автозапал заменяют новым или отремонтированным.

Устанавливать форсунки надо строго по чертежу. В горелках форсунки должны быть строго выверены по оси амбразуры: распыленный мазут не должен попадать на стенки амбразуры. Установленная в горелке головка форсунки не должна находиться внутри амбразуры; расстояние между вершиной конуса распыленного топлива и выходной кромкой амбразуры устанавливают по чертежу (обычно 50–80 мм).

Дата добавления: 2014-12-16 ; просмотров: 4668 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

ТЕМА 7. РЕМОНТ ГОРЕЛОЧНЫХ УСТРОЙСТВ

Горелки находятся в тяжелых температурных условиях, температура газа в топочной камере достигает 1200-1300°С. Чаще всего в пылеугольных, пылегазовых. В горелках обгорают насадки воздушногазовых каналов, обращенных в топку котла. Это происходит при переменном сжигании угольной пыли и газов. При сжигании угольной пыли обгорают насадки выхода газа, при сжигании газа обгорают насадки выхода пыли. Для быстрой замены этих насадки выполняют из жаростойких металлов. В этом случае ремонт горелок сводится к замене обгоревших насадов. Их проходится заменять через каждые 1-1,5 месяца работы.

Причина повреждения горелок является эрозионный износ улиток первичного воздуха. Ремонт улиток чугунного литья сводится к их замене, а изношенные места улиток изготовленных из листовой стали наплавляют износоустойчивыми электродами. Кроме того в турбулентных горелках ремонтируют или заменяют лопатки вторичного воздуха и приводной механизм. Изношенные подшипники привода заменяют, капитальный ремонт горелок совмещают с ремонтов поверхностей нагрева и обмуровки котла.

Ремонт форсунок производится в специальных мастерских на специально оборудованных верстках. При ремонте форсунок выполняют следующие работы: отсоединяют фланцы линий подвода мазута и пара, открепляют и снимают форсунки, разбирают их, промывают и осматривают все детали, заменяют сгоревшие участки и детали наконечника, затем производят сборку и проверку распыления на стенде. Резьбовые соединения форсунок перед сборкой промывают керосином и смазывают сухим графитом. Перед снятием и выемкой форсунки из топки на ремонт её продувают паром. При разборке детали с пригоревшими резьбовыми соединениями предварительно смачивают керосином, а при необходимости нагревают горелкой до 300-400°С.

Проверка форсунок на стенде

Производительность форсунки и угол раскрытия после ремонта проверяют на специальных стендах, которые установлены в непосредственной близости от ремонтной мастерской. При определении производительности форсунки, сжатый воздух на распыливание должен подаваться с Р=0,4-0,6Мпа. При испытании проверяют угол раскрытия водяной струи, который не должен отличаться от проектного более чем на 5-8°. Струя должна быть прозрачной, без крупных капель и подтекания воды из выходного отверстия форсунки. Проверку плотности форсунки производят путем создания в ней Р до 4,5Мпа и выдержки при этом 2-3 мин. Неплотности соединения элементов форсунки при проверке не допускается. После устранения всех выявленных дефектов производится повторное испытание на прочность.

ТЕМА 8. «РЕМОНТ ОБДУВОЧНЫХ АППАРАТОВ»

Обдувочные аппараты применяются для очистки поверхностей нагрева от золы и ишака. В качестве рабочего агента в аппаратах используется перегретый пар или сжатый воздух. Аппарат состоит из обдувочной трубы для подвода пара и механизма привода. Рабочим органом обдувочного аппарата является сопловое устройство, снабженные соплами Лаваля, которые во время обдувки с помощью привода входят в газоход. Ремонт обдувочных аппаратов производится в ремонтных мастерских. В процессе ремонта необходимо обращать внимание на сопловую головку, которая в процессе работы обгорает или имеет большой эрозионный износ, в этом случае ее заменяют на новую. Проверяют износ зубьев ( в приводе). При износе зубьев более 30% звездочку заменяют на новую. Цепь допускается к работе при увеличении шага не более 1,8мм. Провисание цепи должно составлять не более 2% от расстояния между осями звездочек. При большем провисании цепь необходимо подтянуть. Перед сборкой цепь со звездочками обычно кипятят в машинном масле при температуре 80 ° С.

Источник

Как выполняется ремонт котельного оборудования

Современная котельная – это комплекс большого количества взаимосвязанного основного и вспомогательного оборудования, которое со временем требует восстановления первоначального состояния.

Ремонт котельных по трудоёмкости гораздо сложнее монтажных работ, поскольку всё элементы схемы теплоснабжения уже собраны, а стеснённые условия создают ограничения во время выполнения.

Для поддержания работоспособности тепломеханических механизмов применяется система стандартов по Планово-предупредительному ремонту.

По требованию государственных нормативных актов он обязателен для применения на всех предприятиях эксплуатирующих котельное оборудование.

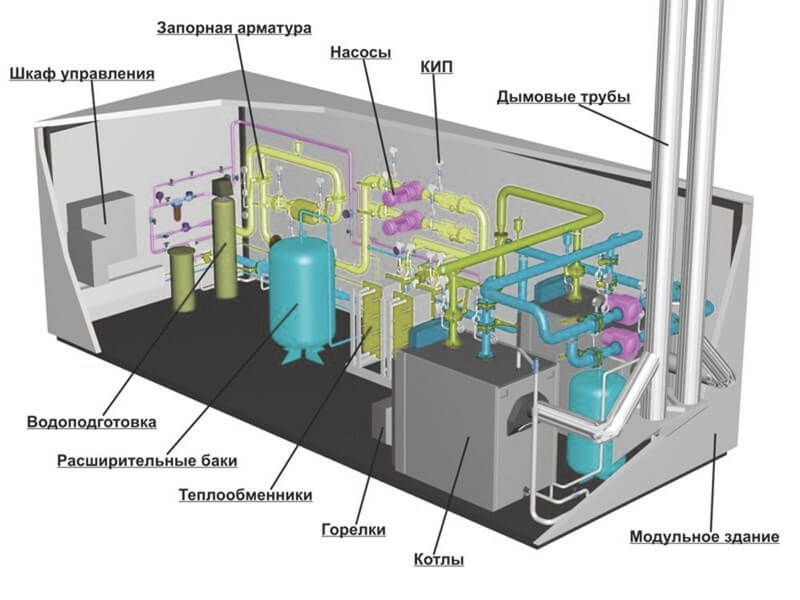

Устройство котельной

Котельная установка — технологическая совокупность источника тепла из одного или нескольких котлов, установленных в одном котельном зале и связанных общими вспомогательными устройствами топливоподготовки, водоподготовки, центробежных и паровых насосов, очистки и удаления газов.

Паровой котел — это устройство, предназначенное для выработки тепловой энергии в виде пара или горячей воды.

- Холодная вода из водопровода поступает на химводоочистку, где очищается от солей жесткости.

- Очищенная вода центробежными насосами поднимается в деаэратор, где нагревается до 105 С паром через барботажное устройство в баке, при данной температуре кислород покидает питательную воду и в виде выпара выбрасывается из колонки деаэратора в окружающую среду.

- Вода из деаэратора питательным насосом через экономайзер поступает в нижний барабан котла. Далее по принципу естественной циркуляции вода через коллектор попадает в топочные экраны, где нагревается дымовыми газами и в виде пароводянной смеси поднимаются в верхний барабан.

- Отсепарированный пар из верхнего барабана поступает в паропровод и направляется потребителю.

Система топливоподготовки устанавливается в котлах, работающих на угольном топливе и жидких видах энергоносителей: мазут, солярка, печное топливо.

Для угольных агрегатов подготовка топлива заключается в очистке, дроблении и подачи угольной пыли на распыл горелки. В жидкотоплевных устройствах, работающих на мазуте в систему очистки входят подогреватели мазута, чтобы поднять температуру жидкости до 95 С и снизить ее вязкость.

Система водоподготовки служит для очистки питательной воды от солей жесткости Са и Na. Этот процесс называется умягчением и выполняется в натрий-катионитовых фильтрах.

Кроме того питательная вода очищается от кислорода в деаэрационно-питательной установке. Низкое содержание агрессивного газа повышает качество питательной воды и снижает коррозионные процессы на внутренних поверхностях нагрева котловых труб.

Типичные неисправности котельного оборудования

Каждый функциональный узел теплосиловой установки имеет свой срок эксплуатации и межремонтный период, в течение которого он должен работать без сбоев. При неправильной эксплуатации оборудование котельной выходит из строя раньше гарантированных производителем сроков.

Наиболее распространённые неисправности в котельной:

- блок розжига горелочного устройства;

- нарушение подачи воздуха от вентилятора;

- засорение дымовыводящих каналов;

- низкое давление в мазутопроводе;

- низкая температура мазута на подаче в котел;

- низкое разряжение в топке;

- низкое давление после питательного насоса, потребуется ремонт насоса котельной;

- низкое давление в магистральной сети теплоснабжения;

- отсутствует давление газа перед горелкой;

- отсутствует напряжение, потребуется ремонт электрооборудования котельной;

- низкий уровень воды в верхнем барабане, сбой системы автоматизации;

- не работает регенеративный воздухоподогреватель, для восстановления проводят обследование, потом мастера отремонтируют или заменят изношенный узел;

- повышение шума в насосном помещении котельных цехов;

- срабатывает система сигнализации котла, потребуется ремонт автоматики котельных.

- выбивает автомат на щитовой, потребуется провести техническое обслуживание электрооборудования.

Требования к организациям и специалистам выполняющих ремонт

На Крупных энергетических предприятиях ТЭС, ТЭЦ, АЭС, КЭС существуют цеха по ремонту котельного оборудования электростанций. На малых энергопредприятиях, обычно функционируют участки или ремонтные бригады.

Внутренняя распорядительская документация, инструкции и приказы, определяет порядок подготовки и допуска ремонтного персонала и процедуру выполнения ремонтных работ в разрезе каждого элемента теплосиловой установки.

Небольшие котельные, в обслуживание которых ремонтный персонал не входит, ремонтируют сторонними организациями, имеющих право и сертификацию на производство ремонтных работ в теплосиловом хозяйстве.

Гарантированное качество профессионального ремонта начинается с оформления документов и подготовкой рабочего места: дефектной ведомости и плана ремонта, измерительных приборов для замера и наладки, комплекта запасных частей.

До начала работ проводят инструктаж слесарю по ремонту котельных и пылеприготовительных цехов по эксплуатационной и пожарной безопасности, выдают наряды на производство ремонта.

К работе на должность слесаря по ремонту оборудования котельных и пылеприготовительных цехов допускаются лица старше 18 лет, которые прошли медицинское освидетельствование, вводный первичный инструктаж по пожарной и электробезопасности.

Слесарь по ремонту котельного оборудования повторно получает инструктаж не реже, чем через 3 месяца и ежегодную проверку знаний в разрезе производственных инструкций и обязанностей по должностной инструкции слесаря по ремонту.

Этапы ремонта котельных

За организацию системы ППР несет ответственность собственник котельной. Она необходима для восстановления тепломеханических устройств до исходного состояния.

На предприятии составляются ежегодные планы ППР:

Капитальный (КР), выполняется с периодичностью от 4 до 10 лет, что зависит от типа оборудования. При данном ремонте выполняется полная замена или замена более 30 % поврежденных узлов.

В перечень капитального ремонта котельной включены осмотры узлов, определение износа с выполнением замен изношенных частей.

К нему относят замена и реконструкция топочных котловых экранов, сепараторов, барботажных узлов деаэратора, замена смолы на натрий-катионитовах фильтрах, замена слесарем трубных пучков сетевых бойлеров. При проведении капремонта проводятся работы по оптимизации и реконструкции котельного оборудования.

Плановый (ПР) – регулярный ремонт с периодичностью от года до 4 лет, при котором выполняют техническое обслуживание агрегата по регламенту.

Восстановительный ВР — проводится без замены узлов, например, промывка тепловых сетей, наладка контрольно — измерительных приборов КИП.

Текущий ТР — для восстановления функциональности. Он включает в себя разборку до 30% объема агрегата, обследование и ремонт выработанных узлов, проверка результативности ремонта котлов.

Межремонтное обслуживание — уход за агрегатами, эту работу слесарь выполняет с целью определения уровня износа узлов и своевременной их заменой.

Остановку котла на ремонт производят строго по утвержденному плану ППР. Предприятия, которые не применяют систему ППР, при обслуживании котельных установок, не смогут получить энергетический паспорт и другие сертификаты качества на действующее оборудование, работа которого может быть запрещена надзорными органами РФ.

Источник