Советские передвижные мастерские

В селе с интересным названием Городок, что находится на юге Красноярского края, у Тубинского залива могучего Енисея, в советские годы существовало предприятие, по своим размахам соперничающее с промышленными гигантами близлежащего районного центра – Минусинска. Речь идёт о Щетинкинском авторемонтном заводе, который на протяжении многих лет был одним из основных изготовителей передвижных мастерских для сельского хозяйства большой страны.

История зарождения завода в селе, которому сегодня уже больше 300 лет, началась с появления в Красноярском крае первых машинно-тракторных станций. Одна из них в 1934 году была организована и в Городке. Ей присвоили имя Петра Ефимовича Щетинкина, красного героя Гражданской войны. На тот момент в регионе насчитывалось всего восемь станций, которые служили очагом индустриализации на селе. В те годы на МТС, создаваемые по всему СССР, были возложены задачи по механизации сельского хозяйства и освоения тракторной техники колхозами, или, как было сказано в постановлении Правительства от 7 июня 1929 года, «для поднятия общего уровня агротехнической культуры». Кроме того, они занимались и ремонтом тракторов.

В 1959 году на юге Красноярского края было решено создать авторемонтный завод для обеспечения ремонта автомобилей местных колхозов и совхозов. В качестве основы для него рассматривались имеющие уже определённую производственную базу МТС в сёлах Знаменка и Городок. В итоге выбор пал на последнюю. Так, в декабре 1959 года ордена Ленина машинно-тракторная станция им. Щетинкина была реорганизована в Щетинкинский АРЗ.

Читайте также:

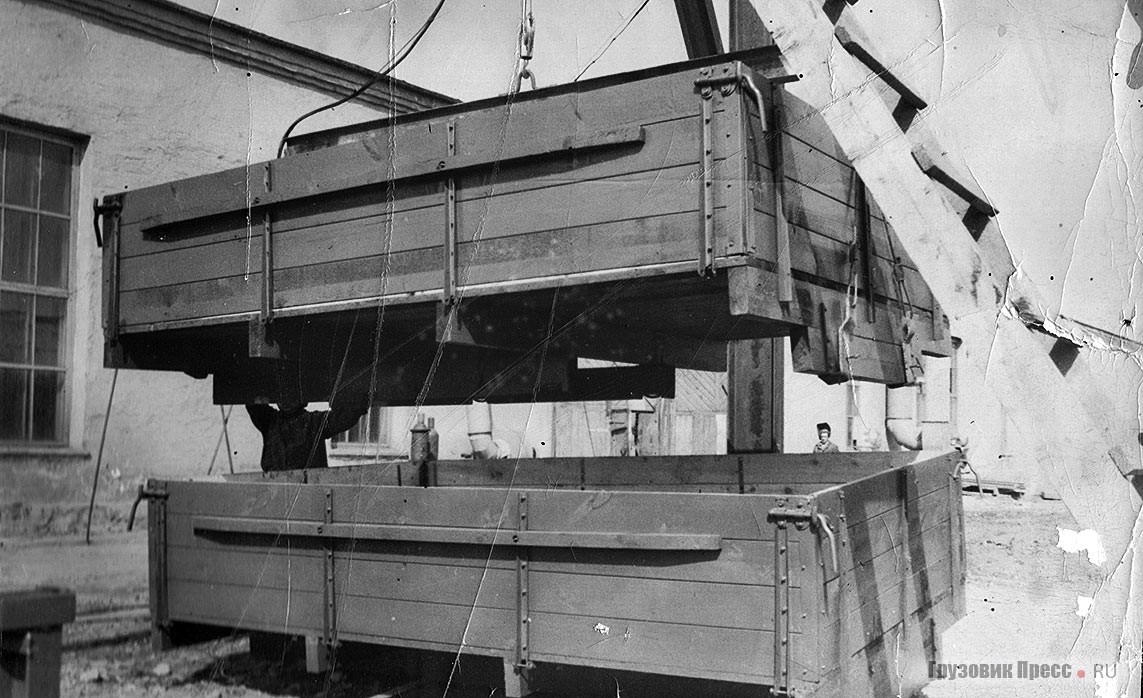

На первых порах кроме производства капитального ремонта грузовых автомобилей ГАЗ, УралЗИС и их двигателей предприятие смогло наладить изготовление промышленной продукции – мотодрезин МД-2. Однако во второй половине 1960-х профиль предприятия несколько меняется. Этому способствовала длившаяся пять лет и оконченная в 1968 году масштабная реконструкция завода, когда были построены авторемонтный цех мощностью 1000 условных капремонтов в год, блок деревообрабатывающих цехов, кузнечно-прессовый цех, котельная и др.

Вслед за мотодрезинами пришла новая промышленная продукция. По заданию Всероссийского объединения «Россельхозтехника» на заводе смогли наладить выпуск автопередвижных электроремонтных мастерских АПЭМ-2 (на шасси ГАЗ-51А) с дерево-металлическим кузовом-фургоном, предназначенным для текущего ремонта и обслуживания электрооборудования на сельскохозяйственных объектах. В среднем их выпуск составлял 400 штук в год, что обеспечивало потребности всего Сибирского и Дальне-Восточного регионов РСФСР.

В 1976 году в связи со сворачиванием в Горьком производства ветеранов ГАЗ-51А на заводе начали осваивать производство новых мастерских на шасси ГАЗ-52-04. Для этих целей московским ЦПКТБ В/О «Россельхозтехника» было разработано целое семейство передвижных мастерских, получившее общее наименование «МТП-817М» (МТП – мастерская технической помощи). Они представляли собой модернизированный вариант мастерской МПР-817 (ГОСНИТИ-2), что выразилось в применении нового базового шасси и цельнометаллического кузова. К тому же теперь каждый тип мастерской в семействе (см. таблицу) был предназначен для выполнения узкоспециализированных функций, а именно ремонта конкретного вида техники и оборудования, для чего имел необходимый комплект средств технического обслуживания, ремонта и поверки.

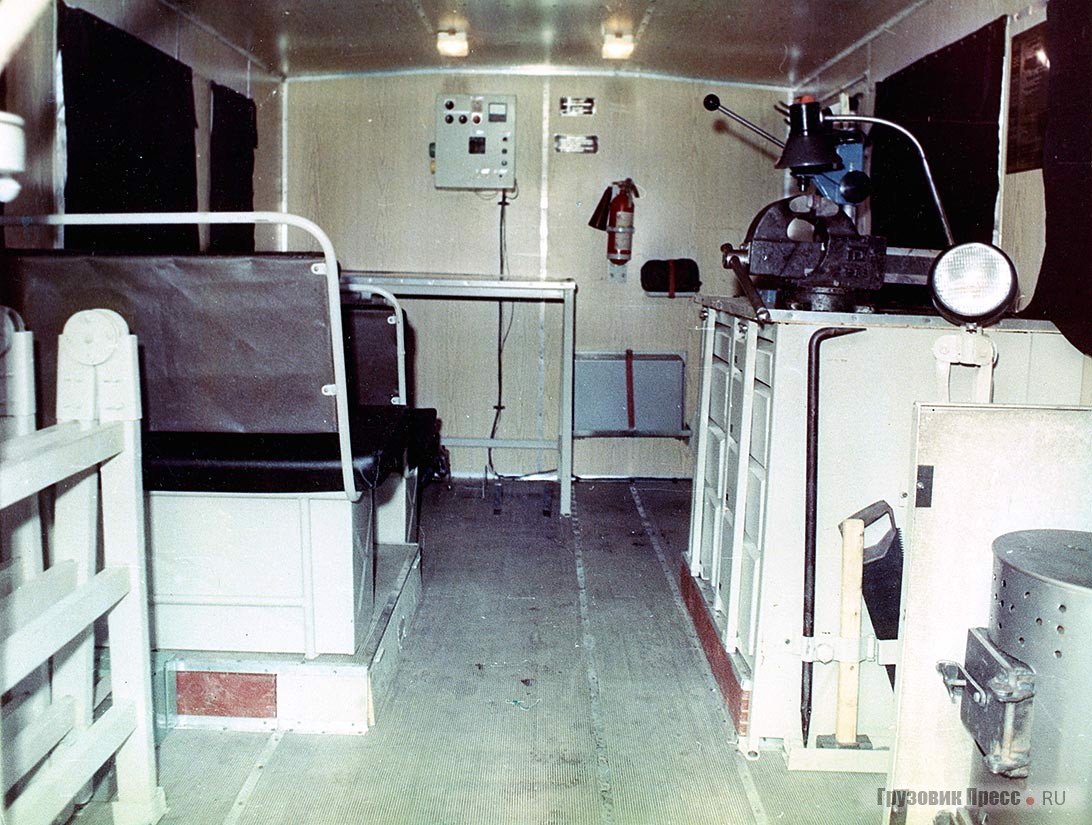

Щетинкинскому заводу из всего семейства предстояло осваивать модификацию МТП-817МЭ, которая по своему назначению была близка к мастерской АПЭМ-2, её она и должна была заменить в эксплуатации. Комплекс предназначался для монтажных и пусконаладочных работ, в электрохозяйстве колхозов и совхозов монтировался в унифицированном кузове мастерской МТП-817М «Алтай». Отличие заключалось лишь в наборе специализированного оборудования, которое наряду со сварочными и слесарно-монтажными операциями позволяло измерять силу тока, напряжение и мощность однофазных и трёхфазных цепей переменного тока при равномерной и неравномерной нагрузке в пределах 45–1500 Гц, проверять напряжение в пределах 10 кВ в закрытых установках, а также разность потенциалов на контролируемых участках, определять число оборотов электродвигателей и других машин.

Уже в плане 1975 года предусматривалось изготовление 400 шт. МТП-817МЭ, в том числе 3 шт. в экспортном исполнении (для демонстрации в качестве экспонатов на промышленных и сельскохозяйственных выставках за рубежом). Однако вопреки этому плану в последний год уходящей IX пятилетки в Городке ни одной мастерской новой модели так и не изготовили. Вместо этого завод в целях обеспечения объёмов валовой продукции, в дополнение к 403 шт. АПЭМ-2, отчитался ещё за 454 изготовленных фургона типа АЖ-М, представлявших собой фактически те же кузова мастерских АПЭМ-2, но без внутреннего оборудования. Эти кузова-фургоны поставлялись заказчикам под комплектацию и для самостоятельного монтажа на шасси. А планомерный выпуск новых мастерских МТП-817МЭ на шасси ГАЗ-52-04 начался лишь с 1976 года, когда было изготовлено 680 шт. В последующие годы выпуск автомастерских заводом в количественном выражении колебался в пределах 600–800 шт., пока планом не была установлена программа в 890 шт., редко отличающаяся от фактического выполнения из-за ограниченности фондов на базовые грузовые шасси.

Что касается ремонтной деятельности, то завод специализировался на капитальном и текущем ремонте грузовых автомобилей типа ГАЗ-51 и ГАЗ-53 и их двигателей. На предприятии был полностью механизирован процесс ремонта и оборудованы поточные линии их сборки. В первой половине 1970-х в отдельном вновь возведённом корпусе был организован и ремонт автомобилей ГАЗ-69, а в 1981 году к ним добавился и ремонт УАЗ-469.

К середине 1980-х годов стало очевидно, что мастерские серии «МТП-817» по своим конструктивным параметрам и эксплуатационным свойствам морально устарели. Поэтому спустя 10 лет после их разработки и освоения требовалось создать новое семейство современных передвижных ремонтно-диагностических средств, которые будут отличаться не только комплектом оборудования, но и более удобными и просторными кузовами. С этой целью в 1985 году в том же ЦПКТБ Госкомсельхозтехники РСФСР (с 1986 года оно получило наименование «Росагропромремтехпроект») были подготовлены первые предложения по созданию нового семейства передвижных мастерских, в частности мастерской модели 17102 по техническому обслуживанию и текущему ремонту электроустановок объектов сельскохозяйственного назначения. Этой мастерской в соответствии с новым отраслевым стандартом ОСТ 70.0001.179-78 было присвоено обозначение «ТЭ-II-4,5», где «Т» и «Э» – соответственно, исполнение (техническое обслуживание и текущий ремонт) и вид (электроустановок), II – тип (в зависимости от диапазона грузоподъёмности и колёсной формулы), а 4,5 – грузоподъёмность шасси.

Интересно, что первоначально мастерскую 17102 предполагали выпускать на Пермском ремонтном заводе (ПО «Пермсельхозремонт») в объёме 1000 шт. в год. Однако впоследствии планы поменялись: в Перми их освоили только на шасси ГАЗ-52-01, ГАЗ-52-04 (ТЭ-II-2,5) и на шасси ГАЗ-66-11 (ТЭ-II-4,5), а вот в Городке вместо МТП-817М с 1989 года начали выпуск этой модели на шасси ГАЗ-53-12 (ТЭ-II-4,5). Позже, кстати, здесь эту модель выпускали и на базе других машин: ГАЗ-3307, ГАЗ-52-01, ГАЗ-52-04 и даже ЗИЛ-131. Вне зависимости от применяемого шасси конструкция кузова и состав оборудования не менялся, однако ввиду производства кузовов двумя разными заводами в них имелись незначительные отличия по конструкции окон, водостоков и другие нюансы, обусловленные технологическими особенностями конкретного производства.

Щетинкинские мастерские нового поколения выпускали в период 1989–1990 годов в том же неизменном объёме 890 шт./год. В 1990 году с целью расширения номенклатуры по заказу завода в ЦПКТБ был разработан проект универсальной передвижной мастерской МП-17136 на новом шасси ГАЗ-3307. Её отличительной особенностью было наличие двух отсеков (для размещения оборудования сзади и пассажирского салона спереди), благодаря чему она могла совмещать в себе функции собственно производства работ, а также перевозки в кузове ремонтной бригады из 6 человек. Для этих целей была увеличена площадь остекления салона, сделана боковая дверь с уменьшенной высотой ступеньки; в заднем отсеке оборудовали верстак и кран-укосину грузоподъёмностью 250 кг. Опытный образец мастерской изготовили в том же 1990 году, а уже в мае 1991 завод получил Свидетельство о согласовании конструкции, означавшего возможность регистрации и постановки на учёт серийной продукции в органах ГАИ. К сожалению, точных сведений об объёмах выпуска МП-17136 пока найти не удалось, однако общие цифры выпуска передвижных мастерских всех типов на предприятии показывают падение производства с начала 1990-х годов: 1991 г. – 822, 1992 г. – 643, 1993 г. – 161, 1994 г. – 3 шт. Это было обусловлено отсутствием средств у прежних основных заказчиков – организаций агропрома. По той же причине падали и объёмы капремонта: если в 1987 году, например, было отремонтировано 1612 автомобилей всех марок и 1255 двигателей, то в 1994 году, который стал практически последним годом полноценного функционирования предприятия, эти цифры составляли, соответственно, 208 и 165 единиц. То есть падение в 8 раз за 8 лет!

Однако с первыми шагами по либерализации государственной экономики перспективы не выглядели столь печальными. Спецавтотехника всегда была в дефиците, а производственные мощности и технологии завода позволяли выпускать достаточно широкий спектр машиностроительной продукции. Поэтому в 1993 году, когда Щетинкинский АРЗ прошёл процедуру акционирования и сменил наименование на АОЗТ «Авторемонтный завод «Минусинский», главной своей задачей руководство ставило поиск нового продукта, который мог быть востребован – уже тогда было понятно, что ремонт, да ещё в столь больших промышленных масштабах, уже мало кому нужен. То же касалось и передвижных мастерских. Тогда первым проектом по диверсификации производства стал пассажирский фургончик ТС-17144 на шасси УАЗ-3303 и его санитарная модификация АС-1. В статистике производства завода, сохранившейся в фондах Минусинского районного статуправления, в 1993–1994 гг. присутствуют некие «фургоны», которых за два года изготовили 92 шт., хотя нет уверенности в том, что речь идёт именно об этих автомобилях на шасси УАЗ.

Были и другие проекты. В частности, велись переговоры с китайцами об организации на заводе производства мини-тракторов. Но пользовались спросом в то время мелкие и недорогие услуги промышленного характера, например, изготовление жёсткого верха на автомобили УАЗ-31512: за 1993–1994 гг. их было сделано 103 шт.

С 1995 года завод стало лихорадить, многих работников вынужденно сократили – так предприятие двигалось к банкротству, которое окончательно и произошло. В 2000 году ЗАО «Авторемонтный завод «Минусинский» было ликвидировано.

Поездка в Городок в апреле 2018 года вызвал двоякие чувства. С одной стороны, брошенное главное здание бывшего заводоуправления АРЗ до сих пор зияет чернотой отсутствующих окон, напоминая о том, как в итоге сложилась судьба одного из крупнейших авторемонтных предприятий Госагропрома в Сибири. С другой стороны, на бывшей территории завода и сейчас кипит работа, правда, уже в другом русле – компания «Минусинский дар» занимается здесь производством муки и гречневой крупы, но зато люди при деле, и есть рабочие места. Значит, как метко выразился бывший директор авторемзавода: «Получается, жизнь после смерти».

Источник

3. Основные этапы развития ремонтного производства и сервисного обслуживания автомобильного транспорта в россии и ссср

Первые мастерские по ремонту автомобилей появились в России в конце XIX века. Многие из них сначала занимались ремонтом велосипедов, получивших у нас большое распространение. Мастерские, занимавшиеся производством и ремонтом конных экипажей, взялись за ремонт автомобильных кузовов. Журнал «Автомобиль» (1903) в справочном листке «Полезные адреса» привел перечень мастерских и торговых организаций, в которых можно было отремонтировать автомобили и двигатели, кузова, шины, аккумуляторы, приобрести бензин, масло, лаки и краски, запасные части, заказать изготовление деталей, включая чугунные и медные отливки. Большинство мастерских, располагая необходимым станочным и литейным оборудованием, могли отремонтировать автомобиль любой марки как отечественного, так и зарубежного производства. Группа петербургских автомобилистов в 1903 г. образовала техническое бюро «Автомобиль-клуба», которое занималось хранением, обслуживанием и ремонтом автомобилей. Техническое бюро имело гараж в теплом помещении. Обслуживание и ремонт автомобилей выполнялись в больших (по масштабам тех лет) прекрасно оборудованных мастерских штатными механиками. Бюро имело техническую библиотеку с читальным залом.

Цель создания технического бюро «Автомобиль-клуба» — это способствовать приобретению автомобилей лицами, не имеющими собственных помещений для их хранения. Однако уже в следующем году число поступающих на хранение автомобилей и заявок в мастерские на ремонт настолько возросло, что было снято дополнительное помещение.

Приобретать автомобили могли в основном достаточно состоятельные люди, которые в большинстве своем изучать его не желали уход за ним поручали нанятым шоферам, которые слабо разбирались в устройстве автомобиля, не были знакомы с правилами обслуживания и ремонта. Большей частью ремонт заключался в замене или реставрации поломанных или испорченных неумелой эксплуатацией деталей. Особенно быстро изнашивались шины из-за плохого ухода и неквалифицированного вождения.

Отсутствие диагностических приборов создавало трудности с использованием рабочих средней квалификации. В больших мастерских имелись один-два знающих мастера, которые ставили диагноз, давали указания и советы своим помощникам, иногда работали сами с автомобилями особо важных клиентов. Их услуги оплачивались дорого, так как таких мастеров можно было пересчитать по пальцам.

3.1 Развитие авторемонтных предприятий

С появлением первых автомобилей, возникла необходимость в их ремонте и обслуживании, но специализированных организаций по ремонту ещё не существовало. Ремонт осуществлял владелец, либо его шофер: вышедшие из строя детали изготавливались собственными силами, а проколы ликвидировались прямо на дороге. Лишь в начале XX века увеличение количества автомобилей послужило толчком к организации авторемонтного дела. На основе мастерских по ремонту сельхозтехники или велосипедов стали появляться первые автомастерские. Располагались они ближе к людям, которым автомобиль был необходим по роду их деятельности (например, врачи). Здесь же продавался бензин, который с помощью насоса подавался из подземного бака.

В России начало развитию отечественного авторемонтного производства положило Московское автомобильное предприятие П.П.Ильина. Для поступивших на ремонт автомобилей предприятие Ильина самостоятельно изготавливало отдельные агрегаты, коробки передач, передние оси и т.п., что послужило зарождению агрегатного метода ремонта автомобилей.

Бурное развитие авторемонтных предприятий пришлось на период индустриализации. После распада СССР количество авторемонтных предприятий значительно сократилось. В настоящее время наиболее распространены военные авторемонтные заводы для обслуживания и ремонта военной техники с воинских частей и полигонов; а также небольшие мастерские, имеющие от 3 до 10 постов, которые могут быстро реагировать на изменения парка автомобилей, перестраиваться на новые виды ремонтных работ и не имеют большого складского хозяйства.

В России не существовало общих для всех правил по обслуживанию и ремонту автомобилей. Мастерские придерживались инструкций заводов-изготовителей. Поэтому, оценивая сложившиеся формы и методы технического обслуживания и ремонта, можно сказать, что в основном преобладал фирменный метод выполнения технического обслуживания и ремонта предприятием-изготовителем. Основной вид ремонта — это текущий ремонт по потребности, который производился необезличенным индивидуальным методом рабочими, умевшими выполнять операции технического обслуживания и ремонта, и шофером, если он являлся наемным рабочим владельца автомобиля. Лишь после того, как был накоплен значительный опыт, появились общие рекомендации по обслуживанию автомобилей. Большинство ремонтных рабочих в мастерских ранее занимались ремонтом швейных машин, велосипедов и конных экипажей. Среди рабочих были и бывшие шоферы, по каким-либо причинам не имевшие возможности управлять автомобилем. Состав их часто менялся — одни увольнялись, другие приходили. Ежегодные расходы на обслуживание и ремонт в среднем составляли 6—9% от стоимости автомобиля, из них 4—5% — ремонтные работы и 2—4% — приобретение новых деталей. В 1904 г. в Одессе создается первый на юге России склад, торгующий автомобилями и мотоциклами. При складе имелся гараж и мастерская для ремонта автомобилей и мотоциклов всех систем. Клубы автомобилистов в Киеве, Риге и других городах начинают заниматься хранением, обслуживанием и ремонтом автомобилей, создавая гаражи и мастерские общего пользования. Вопрос о гаражах серьезно беспокоил автомобилистов. Отмечалось, что почти нет специальных помещений для хранения и обслуживания автомобилей, которые бы соответствовали своему назначению. Основными требованиями являлись: пожарная безопасность, установление определенных норм площадей на один автомобиль, наличие необходимых устройств, смотровых канав, водопровода, отопления, электрического освещения, бытовых помещений, складов топлива и масел, расположенных вдали от мест хранения автомобилей.

В конце 1906 г. появились правила, разработанные автомобильными обществами для своих гаражей и мастерских, которыми предусматривались порядок сдачи автомобилей на хранение и ремонт, сроки оплаты за услуги, взаимоотношения между служащими мастерской и клиентами, режим работы складов материалов и запасных частей, порядок их отпуска и другие положения. Например, запасные части и материалы отпускались членам общества по ордеру в кредит с последующим расчетом не позже, чем через две недели после получения счета, так же отпускался и бензин. Не члены общества рассчитывались наличными. Согласно правилам клиент ставился в известность, что в случае пожара в гараже или мастерской общество не несет ответственности за причиненные убытки, т.е. владельцу самому своевременно необходимо было страховать свой автомобиль. Правилами предусматривался ремонт без участия шофера (или владельца). Автомобиль сдавался в ремонт или на техническое обслуживание механику со сметой стоимости ремонта и обслуживания, а также списком сдаваемых с автомобилем принадлежностей. По окончании ремонта владелец получал извещение и был обязан в течение трех дней явиться за автомобилем. В случае неявки взималась плата за хранение. При необходимости шоферы допускались к ремонту по договоренности с главным механиком.

В Санкт-Петербурге, Москве и других городах России ежегодно открывались новые гаражи и мастерские. Автомобильные торговые дома, такие, как «Победа», «А.М. Фокин» и другие, многие автозаводы и экипажные фабрики имели большие гаражи с ремонтными мастерскими. Франко-русское техническое бюро «Автомобилист» в Санкт-Петербурге открыло гараж и мастерские, где выполнялся ремонт автомобилей всех систем, а также их хранение. Появился «Невский гараж» с электромеханической мастерской, сварочными работами, пайкой, обслуживанием автомобилей всех марок. Автомобильные заводы и фабрики, такие как «Т.А. Лесснер», «П.А. Фрезе», «П.П. Ильин», «И.П. Пузырев», «Ив. Брейтигам» и многие другие, имели возможность изготовления деталей к ремонтируемым автомобилям. Торговые представительства, продававшие электрические и паровые автомобили, одновременно обеспечивали их хранение, ремонт и техобслуживание. Трехэтажное здание гаража на 150 автомобилей, построенное по проекту инженера И.Г. Лазарева при фабрике П.П. Ильина в Каретном ряду (Москва), сохранилось до настоящего времени. Гараж был оборудован электроосвещением, заправочным оборудованием со счетчиками, устройствами для отвода отработавших газов, контрольно-измерительными приборами.

Большое разнообразие автомобилей (в 1913 г. в России эксплуатировались автомобили 95 фирм), различающихся по конструкции узлов, агрегатов и деталей, применяемому топливу и смазкам и другим параметрам, потребовало создания множества складов для запасных частей и материалов, шин,’ автомобильных принадлежностей. Как правило, магазины (склады, гаражи), торгующие автомобилями, предлагали запчасти, шины и автоматериалы, но в 1902 г. уже стали появляться магазины и склады, торгующие определенным видом товаров. С 1904 г. в России возникли мастерские по ремонту шин, а несколько позже и по восстановлению их протектора. Мелкий ремонт шин выполняли гаражи и мастерские, крупный — специализированные предприятия (заделка разрезов и разрывов, восстановление протектора и другие работы), Например, в 1909 г. мастерские А. Зельтена паровым способом накладывали на изношенную покрышку новый нескользящий протектор. В Москве ремонт и восстановление шин выполняли мастерские акционерных обществ «Г. Марк и К°», «В. Келлерт» и товарищества «Проводник».

Начиная с 1912 г. темпы ввоза автомобилей в Россию значительно возросли, в связи с чем Императорское Российское автомобильное общество (ИР АО) в 1913 г, стало принимать меры по строительству новых гаражей и ремонтных мастерских при автомобильных объединениях. Техническая комиссия при Московской городской управе занялась разработкой правил устройства и содержания гаражей. В последующие годы (1914—1917) военные действия побудили ИРАО отойти от строительства гаражей и мастерских и переключиться на создание санитарных автомобильных отрядов для оказания медицинской помощи сражающимся войскам. Впервые в России в этот период стали создаваться передвижные ремонтные мастерские технической помощи автомобильным отрядам. Несмотря на мобилизацию части автомобилей в армию, в городах и уездах России продолжалось строительство гаражей и мастерских частными обществами и фирмами. К 1916 г. отдельные гаражи, а также гаражи с мастерскими имелись в 39 городах, только в одном Петрограде их было около 70. Кроме того, создавались заводы и фабрики по производству запасных частей к автомобилям и мотоциклам. В Киеве гаражи и ремонтные мастерские имели «Киевское таксомоторное общество», общества «Россия» и «Савой». Были гаражи и у частных лиц. В Одессе к 1916 г. имелось восемь гаражей с мастерскими, в Риге — 11 мастерских по ремонту автомобилей и мотоциклов.

В 1911 — 1916 гг. в гаражах и мастерских уже использовалось оборудование, облегчающее и ускоряющее техобслуживание и ремонт автомобилей, повышающее качество выполняемых работ. Мастерские и гаражи оборудовались поворотными кругами, с помощью которых в узких помещениях автомобили могли легко проехать на место хранения или на пост ремонта. Появились стационарные и передвижные компрессоры для накачки шин, насосы для заливки топлива и масел. Динамометры позволяли определять мощность двигателей, а устройства для зарядки аккумуляторных батарей — быстрее и качественнее их заряжать. В мастерских стал использоваться пневматический инструмент отечественного производства. В гаражах и мастерских большое внимание стали уделять пожарной безопасности, хотя опыт по данному вопросу доставался нелегко. Борясь с возникающими пожарами, люди убеждались, что тушить горящие бензин и масло с помощью воды бесполезно, поэтому появление в России первых пенных огнетушителей автомобилисты встретили с одобрением. Такими огнетушителями стали укомплектовывать и автомобили (вместо песка и лопаты).

В Санкт-Петербурге, Москве и некоторых других городах насчитывалось от двух до десяти пунктов, где можно было заправить автомобиль, а в провинции заправка была проблемой. Торговля бензином велась как общественными организациями, объединяющими владельцев автомобилей, так и частными торговыми фирмами, магазинами, складами, а в некоторых городах бензином торговали аптеки. Отпускался бензин магазинами в розлив и бочками по 10 пудов, а в 1909 г. общество «Нефтепродукт» стало отпускать его в бидонах в 1 пуд.

Отсутствие обязательной системы организации и проведения техобслуживания и ремонта автомобилей, единой для всей России, поставило вопрос о необходимости контроля за техническим состоянием автомобилей. Владельцам автомобилей, прошедших технический осмотр, стали выдавать свидетельство (билет) на право езды. Осмотры проводились, как правило, в марте — апреле, о чем автомобилисты извещались заранее.

После Гражданской войны в конце 1918 г. автомобильные заводы и ремонтные предприятия были объединены в один трест. Восстановительный ремонт был очень сложен, так как многие автомобили исчерпали амортизационный срок. В 1921 г. в Москве на Миусской площади был построен авторемонтный завод Наркомпрода. Ремонтом автомобилей занималось Первое российское автомобильное торгово-промышленное общество; оно же покупало и обменивало запасные части, продавало резину, гаражное оборудование, занималось вулканизацией камер и покрышек, производило зарядку аккумуляторов. Автоотдел Московского коммунального хозяйства (МКХ) организовал на авторемонтном заводе проведение среднего, капитального и восстановительного ремонтов автомобилей, а также изготовление запасных частей.

В июне 1921 г. организация обслуживания и ремонта автомобилей была возложена на Центральное у правление местного транспорта (ЦУМТ) НКПС. В те годы большинство автомобилей находилось в мелких автохозяйствах, насчитывавших по две-три машины. Они не имели необходимой производственно-технической базы. Дефицит запасных частей, разные марки автомобилей зарубежного производства создавали значительные трудности для поддержания их в исправном состоянии. Не было единой системы обслуживания и ремонта. Автомобили эксплуатировались до появления неисправности или аварийной поломки. Ремонт обычно выполнял водитель с помощником, если таковой имелся. Восстановление машин с автомобильных «кладбищ» выполнялось в Москве, Петрограде, Перми, на Украине. Восстанавливали автомобили, комбинируя один из нескольких. Каждое ведомство имело свои базы ремонта, оснащенные кустарным оборудованием.

В 1924 г. ЦУМТ НКПС издал «Сборник руководящих указаний по содержанию, эксплуатации и владению автотранспортом. Нормы и измерители по автотранспорту». В 1925 г. вышел еще один сборник ЦУМТ — «Автомобильное хозяйство», в котором автохозяйства классифицировались по количественному составу, грузоподъемности и срокам службы автомобилей. Он содержал нормативы по трудоемкости ремонтных работ, затратам и требуемой численности работников. Этими документами устанавливались новые формы ведения автомобильного хозяйства, основанные на единых нормативах.

Рост численности автомобильного парка привел к необходимости строительства крупных гаражей с ремонтными мастерскими. В Москве в эти годы было построено два автобусных и один таксомоторный парк. Автобусные гаражи имели ремонтные мастерские, мойку, малярные цехи, склады запасных частей. Мастерские были рассчитаны на производство текущих и средних ремонтов автомобилей, имели вулканизационный и аккумуляторный цехи. Разные марки подвижного состава, частые поломки из-за плохого состояния дорог, большое число дорожно-транспортных происшествий (по причине узости проезжей части улиц, отсутствия регулирования движения, неопытности водителей), дефицит запасных частей.

По мере развития автобусных перевозок в городах России также начинается строительство гаражей и ремонтных мастерских, причем каждое автопредприятие стремилось иметь такую ремонтную базу, которая позволяла бы проводить все виды ремонта, включая капитальный. Но для проведения капитального ремонта требовалось специальное оборудование, которого не было, а потому ремонт выполнялся кустарно, низкого качества, и автомобили, отремонтированные в гаражах, не выдерживали установленных норм. Одним из условий рентабельной работы автопредприятия является хорошо организованный ремонт автомобилей, но выполнить это в те годы было практически невозможно, поскольку лишь 12% автомобильного парка было обеспечено соответствующими условиями, остальные 88% ремонтировались кустарным способом.

Постепенно в производственную деятельность автохозяйств стали внедрять элементы планирования ремонта. ЦУМТ установил нормативы пробега автомобилей по срокам их службы. Устанавливаются также нормативы годовых расходов на поддержание автомобилей в исправном состоянии. В 1928 г. вышел официальный документ «Инструкция о мероприятиях по сохранению автотранспорта в исправном состоянии» (приказ НКПС от 25 сентября 1928 г.). Были установлены нормативы по трудоемкости (в рабочих часах) по цехам мастерских. Методы ремонта подразделялись на индивидуальный и массовый.

Авторемонтные мастерские проектировали и строили с учетом обязательного наличия сборочных, механических, кузнечно-сварочных, рессорных, медницко-жестяницких, электротехнических, вулканизационных, малярных, деревообделочных, обойных цехов и участков. В крупных мастерских предусматривались испытательные стенды для двигателей, а также моечные установки и склады запасных частей. В плане развития автомобильного транспорта в первой пятилетке (1929) было предусмотрено расширение строительства авторемонтных мастерских, оборудованных механизмами, испытательными стендами, приборами, инструментами, станочным оборудованием. В 1929 г. инженер Л.Н. Давидович при проектировании гаража на 170 автобусов внедрил планово-предупредительную систему технического обслуживания.

С каждым годом увеличивалось производство отечественных автомобилей, но организация автохозяйств отставала от их производства. Велики были простои автомобилей в ремонте и ожидании его. В 1930 г. были созданы Государственное Всесоюзное объединение по снабжению и ремонту автоимущества «Авторемснаб», Всесоюзное автотранспортное объединение по производству запасных частей «ВАТО-запчасть» и Всесоюзное объединение складского и транспортно-экспедиционного дела «Союзтранс».

Коэффициент использования парка в 1929-1931 гг. оставался низким: 1930 г. — 0,67, 1931 г. — 0,61. Основная причина — неудовлетворительная организация технического обслуживания и ремонта автомобилей.

В 1932 г. Авторемснаб был передан Цудортрансу, создан Всесоюзный трест по производству гаражного и авторемонтного оборудования «ГАРО». Вступили в строй 12 крупных мастерских и гаражей в Москве, Ялте, Сочи, Симферополе, Харькове, Луганске и других городах, пущены в эксплуатацию авторемонтные заводы № 1 и 2 в Москве, № 3 в Ленинграде. В гаражах начато внедрение планово-предупредительной системы технического обслуживания. В Москве создан трест «Мосавторемонт», который приступил к расширению авторемонтного и вагоноремонтного заводов — АРЕМЗа и ВАРЗа. На капитальный ремонт автомобиля при наличии запчастей в московских автопредприятиях тратилось 400—500 станко-часов, а на изготовление нового автомобиля — 700—1000, затраты только на запасные части составляли 20—25% стоимости автомобиля (в США — 5-7%).

В 1933 г. Цудортранс утвердил систему планово-предупредительных ремонтов, внедрение которой предусматривалось во всех автохозяйствах. Анализ затрат на эксплуатацию автомобилей, выполненный И.В. Грибовым, показал, что на содержание гаража приходится 5%, на ремонт автомобиля — 15%, на амортизацию зданий, сооружений и подвижного состава — 1.8% от общих расходов.

Журнал «Мотор» (№ 2,1934 г.), оценивая состояние автомобильного парка страны (в 1934 г. он насчитывал около 120 тыс. автомобилей), отмечал, что ни в одной стране мира автомобили не требуют такого большого числа запасных частей, как у нас. Кое-где перестали делать средние ремонты автомобилей (Наркомзем и Наркомсовхозов), машины работали, пока не развалятся. Организации, заключившие договор с Московской станцией обслуживания на периодический осмотр (66 организаций, 94 автомобиля), но организации не представляли автомобили на осмотр до тех пор, пока они не выходили из строя. Попытки Цудортранса проверить состояние дел с обслуживанием и ремонтом автомобилей в различных ведомствах (наркоматах) встретили сопротивление.

В 1934 г. в Москве насчитывалось шесть авторемонтных заводов, которые работали с неполной загрузкой. Автопредприятия не хотели сдавать автомобили в капитальный ремонт на заводы и продолжали выполнять его своими силами полукустарным способом, ссылаясь на дороговизну ремонтов. В то же время авторемонтные заводы принимали меры к сокращению продолжительности выполнения капитальных ремонтов с 11 до 6 — 7 дней к концу 1934 г. и увеличивали номенклатуру ремонтируемых деталей. Перспективным считался агрегатный метод ремонта. Для этого в автопредприятиях и на заводах создавались склады запасных, заранее отремонтированных агрегатов. У поступившего в ремонт автомобиля неисправный агрегат снимали, а взамен его устанавливали от ремонтированный. Недостаток этого метода заключался в том, что сами агрегаты после ремонта обезличивались, и на автомобиль, еще имеющий достаточный запас хода, могли поставить агрегат, прошедший половину амортизационного срока. С целью устранения этого недостатка был организован контроль за состоянием агрегатов по срокам службы и числу ремонтов, была поставлена задача создать специальные заводы но ремонту агрегатов и базы для производства автомобильных запасных частей.

Ликвидация Цудортранса в 1936 г. отрицательно сказалась на поставках запчастей авторемонтным заводам, спрос на них удовлетворялся только на 25%, а в 1937 г. автомобильный парк насчитывал 380 тыс. автомобилей. Девять заводов Союзавторемонта с производственной программой 17 тыс. капитальных ремонтов автомобилей и 4,1 тыс. двигателей в год покрывали потребность на 9,6%.

С ростом автомобильного парка все более важное значение приобретало качество шин. Этому способствовало внедрение в шинной промышленности синтетического каучука, заводы по производству которого были построены в Воронеже и Ярославле. Исследования показали, что покрышки из синтетического каучука служат дольше, чем из натурального. Однако организация ремонта шин требовала значительного улучшения. Из 16 шиноремонтных мастерских Главрезины большинство применяло кустарную технологию, поэтому отремонтированные автомобильные шины были ненадежны и имели небольшой срок службы. Мощность шиноремонтных мастерских — 340 тыс. шин в год, потребность — 1 млн. шин и 1,32 млн. камер, т.е. потребность удовлетворялась только на 26%.

К сентябрю 1938 г. в стране насчитывалось около 650 тыс. автомобилей, 10 авторемонтных заводов и восемь станций технического обслуживания автомобилей (СТОА). Эта ремонтная база могла обслужить только 5% автомобильного парка. Организация ремонта продолжала отставать от темпов роста подвижного состава.

В 1940 г. ЦНИИАТ разработал и НКАТ РСФСР утвердил единое для всех автопредприятий «Положение о профилактическом обслуживании и ремонте автотранспорта». Появилась и другая организационно-нормативная документация, определявшая конкретные формы автопредприятий, станций технического обслуживания и ремонтных заводов. Положением была установлена единая классификация ремонтов автомобилей. Новый порядок планирования ремонтов должен был обеспечить упорядочение ремонтного дела. Простой автомобилей в капитальном ремонте не должен был превышать 10 дней (в зависимости от типа и марки машины). Было положено начало специализации авторемонтных заводов по маркам автомобилей.

В конце 1930-х годов начался серийный выпуск газогенераторных автомобилей ГАЗ-42 и ЗиС-21, что несколько усложнило обслуживание автомобилей.

В годы войны в поисках путей восстановления работоспособности подвижного состава автомобилисты проявляли находчивость и делились полученным опытом на страницах журнала «Автомобиль». Вот заголовки некоторых статей: «Изготовление шлангов для радиаторов», «Использование негодных клапанов двигателя ЗиС-5 для двигателя ГАЗ-АА», «Как использовать сломанные свечи», «Чем заменить неисправный конденсатор», «Утепление аккумуляторных батарей», «Простейшие средства повышения проходимости автомобилей», «Изготовление вентиляторных ремней». Много внимания уделялось обслуживанию, ремонту и восстановлению автомобильной техники в действующей армии, о чем говорят следующие заголовки статей «Автомобиля»: «Приспособление для быстрой заправки автомобилей и тракторов топливом и маслом», «Ремонт автомобилей в условиях военного времени», «Организация ремонта автомобилей в полевых условиях», «Передвижные шиноремонтные мастерские», «Ремонт шин в пути», «Полевой аппарат для приготовления дистиллированной воды», «Восстановление газогенераторов». Инженеры ЦНИИАТа А.Н. Понизовкин и С.И. Лычева в статье «Специальный клей для путевого ремонта автомобильных деталей» рекомендовали его для срочной заделки трещин, в том числе и в корпусе двигателя, а также для склейки других деталей с тем, чтобы можно было добраться до автохозяйства, где уже более капитально устранить неисправности. Клей был по достоинству оценен автомобилистами. Экспериментальные мастерские ЦНИИАТа выпустили передвижную регулировочную станцию.

В послевоенные годы автомобильный транспорт пополнился автомобилями, возвращенными с фронта, среди которых было немало «ленд-лизовских», в особенности марок «Додж», «Студебеккер», «Шевроле», «Форд». Это усложняло систему техобслуживания и ремонта подвижного состава. Освоение отечественной автопромышленностью новых моделей автомобилей, более совершенных как в эксплуатационном, так и в техническом отношении, также требовало непрерывного совершенствования технологии обслуживания и ремонта, использования современного гаражного и диагностического оборудования. Но постепенно, хотя и медленными темпами, количество и номенклатура ремонтного оборудования непрерывно возрастали.

В первые годы послевоенной пятилетки почти все выпускаемые шины использовались автозаводами для укомплектования новых автомобилей. В связи с этим работники автотранспорта, в первую очередь шоферы, должны были бережно относиться к шинам в период их эксплуатации, регулярно повышать техническую культуру ухода за шинами. Собранные сведения показали, что даже в крупных автохозяйствах 30—40% шин выходили из строя преждевременно, что еще более усугубляло их дефицит. Стоимость шин составляла 5—7% от общих затрат на эксплуатацию автомобиля. По этим причинам автохозяйствам планировалась сдача шин в ремонт. Планировалась также сдача отработавших масел на регенерацию, которая производилась специальными пунктами и заводами. Исследования, проведенные НИИАТом, показали, что регенерация не восстанавливает полностью первоначальных свойств автомобильных масел, но в условиях жесткой экономии это позволяло уменьшить острый дефицит автоэксплуатационпых материалов.

Начиная с середины 60 – х годов в деле повышения эффективности автомобильного транспорта увеличилось значение технического обслуживания и ремонта подвижного состава. Около 45% общих расходов на автомобильные перевозки прямо или косвенно определяются издержками на изготовление и техническое содержание автомобилей. Затраты на ремонт в три-четыре раза больше, чем на изготовление автомобилей. До 40% проката, выделяемого автомобильной промышленности, уходит на изготовление запасных частей. В годы десятой пятилетки затраты на ремонт грузовых автомобилей составили 70% от капиталовложений во всю автомобильную промышленность.

К 90 –м годам выпуск продукции авторемонтного производства соизмерим с выпуском автомобилей. Годовой объем выпуска продукции авторемонтным производством в натуральном выражении — 500 тыс. автомобилей и около 2 млн. двигателей. (Для сравнения — автомобильная промышленность ежегодно производит также 2 млн. новых двигателей.

Переход к рыночной экономике устранил недостаток в запасных частях и автоэксплуатационных материалах. Отпала необходимость в дорогостоящем восстановлении изношенных деталей. Стало возможным значительное повышение требований к техническому состоянию подвижного состава и приведение их к международному уровню.

Технический регламент о безопасности колесных транспортных средств (утвержден постановлением Правительства РФ от 10 сентября 2009 г. N 720) вступил в силу 23 сентября 2010 г. С этого периода стали необходимы сертификация продукции и оказание услуг по ремонту и обслуживанию автомобилей, осуществлению технического осмотра.

В гаражном проектировании послевоенного периода наметились две принципиальные схемы, отличающиеся друг от друга как технологическим содержанием, так и архитектурно-планировочным решением. По одной схеме все основные секторы гаражного хозяйства (стоянки автомобилей, зоны обслуживания и ремонта, административная служба, котельная и т.д.) объединены в одном корпусе, внутри которого протекает весь гаражный процесс. Это гаражи сплошной застройки. По другой схеме гараж состоит из ряда отдельных корпусов, каждый из которых имеет свое самостоятельное техническое назначение. Это гаражи павильонной застройки. На практике встречаются смешанные решения. Несмотря на постоянное увеличение темпов строительства благоустроенных гаражей, имеющих зоны технического обслуживания и ремонта, оснащенные необходимым оборудованием, их все же постоянно не хватало для обеспечения потребностей отрасли. Продолжала оставаться актуальной задача хранения автомобилей на открытых стоянках, особенно при низких температурах. Основной нормативный документ по техническому обслуживанию и ремонту «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» постоянно обновлялся с учетом выпуска новых моделей автомобилей и достижений научно-технического прогресса.

Источник