- Кузовной ремонт прицепов и полуприцепов: надстройки, рамки ворот и поперечин

- Признаки неисправностей

- Ремонт полуприцепа

- Виды ремонтных работ

- Усиление и восстановление рамы

- Ремонт ходовой

- Ремонт сцепного шкворня

- Сварочные работы

- Кронштейны подвесок

- Рама ворот и боковые стойки

- Лонжероны

- Согласование тормозных систем

- Регулировка соосности

- Ремонт электрики

- Ремонт несущей конструкции

- Покраска

- Реставрация полуприцепа

- Стоимость ремонтных работ

- Заключение

- Информационно-аналитическое издание ТЕХНОmagazine

- Как устроено седельно-сцепное устройство на тягаче

- Устройство ССУ

- Конструкция

- Элементы ССУ

- Разновидности

- Шкворневые

- Бесшкворневые

- Варианты монтажа

- Самостоятельная диагностика

- Техническое обслуживание седла

- Надо ли регулировать

- Устранение зазоров

- Управление сцепкой

- Как продлить срок службы ССУ

Кузовной ремонт прицепов и полуприцепов: надстройки, рамки ворот и поперечин

К сожалению, полуприцепы ломаются достаточно часто. Характер поломок может быть различным – дефекты несущей конструкции, трещины в раме, повреждение сцепного шкворня, нарушение работы электрики. Но какие признаки указывают на наличие неисправностей? Существующие виды реставрации? Сколько стоит ремонт полуприцепов? Ниже мы узнаем ответы на эти вопросы.

Признаки неисправностей

Ремонт самосвальных грузовиков, рефрижераторов, прицепов и полуприцепов, также ремонт осей полуприцепов начинается с полной диагностики. При этом учитываются конструктивные особенности, пробег, время эксплуатации, особенности применения автомобиля. Однако водитель не всегда может вовремя понять, что с его прицепом что-то не так. Ведь некоторые повреждения или дефекты не имеют явных «симптомов».

Чтобы избежать этой проблемы, опытные водители рекомендуют проводить сервис полуприцепов хотя бы 2 раза в году, чтобы быть всегда в курсе относительно состояния техники.

Однако существует ряд специфических «симптомов», которые однозначно указывают на наличие поломки:

- Серьезный увод прицепа из стороны в сторону во время движения на небольшой скорости.

- При совершении поворота начинают скрипеть колоса или оси.

- При движении грузовой машины нарушается продольная устойчивость прицепа.

- Проблемы с торможением (задержки, скрип).

Обратите внимание! Отсутствием «симптомов» страдают прицепы и отдельные детали даже самых качественных брендов – «Крона» (Krone), Tohap, «Шмитц», Grunwald, МАЗ, Haldex, «Бецема». Поэтому о своевременном сервисе забывать нельзя.

Ремонт полуприцепа

Чтобы составить план починки, работнику автомастерской необходимо понять причины возникновения неисправностей. Ведь это напрямую влияет на характер дефектов.

- Естественный износ, который усиливается по мере увеличения срока эксплуатации.

- Повреждение полуприцепа при перевозке крупных или опасных грузов.

- Попадание грузового автомобиля с полуприцепом в ДТП или аварийную ситуацию.

Чтобы узнать дополнительную информацию о восстановлении автоприцепа, посмотрите вот это видео:

Виды ремонтных работ

После проведения сервисной диагностики составляется перечень всех обнаруженных дефектов. На основании этих данных составляется план предстоящих работ, которые приведут грузовую платформу в норму.

- усиление рамы,

- ремонт полов полуприцепов,

- проведение сварки для осевых кронштейнов,

- починка электрических элементов,

- восстановление тормоза.

Вид работ зависит от типа конструкции и эксплуатации. Например, полуприцеп самосвал шмитц нуждается в усилении грузоподъемности.

Усиление и восстановление рамы

Напольная рамка представляет собой «хребет» конструкции платформы. При серьезном износе или повреждении рамы не только нарушается нормальная эксплуатация грузовика. Также создается угроза жизни для других участников движения.

Примеры поломки – смещение или деформация лонжеронов, появление трещин различных форм и размеров, перекос общей плоскости рамы. Для восстановления используются автомобильные стапели и поперечины. Они позволяют выровнять и восстановить геометрическую форму.

Может проводиться и сварка (для устранения трещин, для усиления конструкции и так далее).

Ремонт ходовой

Повреждение этого элемента также серьезно нарушает функциональность платформы.

Ремонт ходовой части полуприцепа включает в себя такие работы:

- Замена или починка осей, на которые крепятся колеса.

- Ремонт или замена амортизаторов (также производится их усиление для повышения технических свойств платформы).

- Комплексная починка подвески – наварка металлических элементов, создание новой резьбы и так далее.

- Замена, настройка работы пневматики.

Важно! Для починки ходовой полуприцепов не нужно покупать новые детали – достаточно ремонтировать или восстановить старые.

Ремонт сцепного шкворня

Для восстановления работы сцепного шкворня проводятся следующие работы:

- Удаление старых и монтаж новых заклепок, болтов.

- Выравнивание плиты, к которой прикрепляется шкворень.

- Укрепление поврежденного шкворня или утяжеление с помощью надстройки.

- Полный монтаж с нуля нового шкворня.

При повреждении старого шкворня некоторые люди проворачивают его на 180 или 90 градусов, а потом прикручивают к плите. Делать такой ремонт категорически не рекомендуется, поскольку вы получите крайне ненадежную конструкцию.

Детальная информация видна на видео:

Сварочные работы

Для соединения поврежденных металлических элементов лучше всего использовать сварку. Также она пригодится для утяжеления некоторых фрагментов полуприцепа, что равномерно распределит вес по площади конструкции. На практике чаще всего к сварке прибегают для монтажа кронштейнов подвески, рам, боковых стоек, а также лонжеронов.

Кронштейны подвесок

При длительной эксплуатации платформы могут выйти из строя кронштейны-запиратели. Для восстановления делается сварка. Перед починкой деталь дополнительно прикручивают к платформе с помощью болтов. После этого проводится сварка всех частей. Для усиления к кронштейну приваривается уголок или металлический фрагмент.

Рама ворот и боковые стойки

Для восстановления геометрии также может применяться сварка. Прямое соединение элементов не выполняется, поскольку напольная рама и стойки получатся неустойчивыми, а при малейшем серьезном ударе они развалятся. Чтобы избежать этой проблемы, навариваются треугольные уголки. В народе их называют косынками. Это заметно повышает прочность конструкции.

Лонжероны

При повреждении образуются трещины. Однако заваривать их напрямую – неэффективный метод, поскольку при малейшем напряжении лонжерон вновь выйдет из строя.

Качественное восстановление выполняется следующим образом:

- На месте трещины вырезается небольшое прямоугольное, квадратное или ромбовидное отверстие. Потом в него вставляется пластина соответствующей формы, и только после этого выполняется сварка.

- Сверху на пластину дополнительно приваривается прямоугольная плита с нижним заступом. Она должна полностью покрывать трещину.

Согласование тормозных систем

Во время ремонта также производится осмотр тормоза полуприцепа. Большинством платформ для торможения используется пневматический привод, который работает на энергии сжатого воздуха. При необходимости производится замена пневматики (ремонт осуществляется только в случае незначительных дефектов).

Регулировка соосности

При длительной эксплуатации также может происходить повреждение осевых кронштейнов, что приводит к изменению положения уровня колес относительно борта.

Для устранения этой проблемы следует выполнить регулировку соосности. Для этого снимаются колеса и заменяются кронштейны. Иногда изменение уровня осей происходит из-за повреждения плит, к которым крепятся кронштейны, в таком случае необходимо сделать усиление с помощью сварки.

Детальная инструкция видна на видео:

Ремонт электрики

Многие современные полуприцепы оборудуются электронными датчиками и автономными блоками. Они выполняют множество функций: регулируют темпера-туру, опускают ворота, фильтруют воздух, выполняют торможение, следят за состоянием кузова.

Сервисное обслуживание включает в себя проверку всех этих приборов, а при необходимости производится замена или ремонт поврежденного элемента.

Это особенно важно в холодильных конструкциях. Например, полуприцеп рефрижератор schmitz sko 24 требует анализа системы каждый год. Это позволяет заранее установить причины неполадок.

Ремонт несущей конструкции

В эту категорию входят следующие работы:

- Восстановление или замена сцепного шкворня.

- Усиление бортовых стенок с помощью металлической сварки.

- Замена или починка пола, упоров, лап-держателей.

Ремонт осуществляется после диагностики, составления плана и внесения правок. При необходимости мастер также выполняет монтаж дополнительного оборудования на несущую конструкцию по требованию клиента.

Сюда также относят работы с тканевой часть прицепа. Например, натяжитель тента полуприцепа шмитц, сокрытие дыр и прочее.

Покраска

Также для починки может выполняться покраска полуприцепа. Она осуществляется с помощью специальных камер и приспособлений, а вручную эта операция делается редко.

При этом обратите внимание, что такая покраска выполняет сразу несколько функций:

- Защита внутренней/внешней поверхности от коррозии.

- Теплоизоляция кузовной части.

- Защита внутренней поверхности от бактерий, грибков, болезнетворных организмов.

- Декоративная функция.

Реставрация полуприцепа

Точный перечень и список услуг, которые нужны для починки, определяются на основании диагностики. Обычно осуществляется так называемая ремонтная реставрация – она состоит из стандартного перечня, а при необходимости в этот список включаются дополнительные услуги.

План реставрации выглядит так:

- Починка рамы и ходовой.

- Кузовной ремонт и усиление полуприцепов.

- Замена фурнитуры – навесов, резиновых уплотнителей и так далее.

- Диагностика тормоза + электрических элементов.

- Антикоррозийная покраска.

Стоимость ремонтных работ

Цена починки определяется автомастерской в зависимости от различных пара-метров: перечень услуг, качество деталей, тип автомобиля (полуприцеп, самосвал, рефрижераторный транспорт).

Прайс-лист выглядит так:

| Тип детали | Минимальная расценка (тысячи рублей) |

| Рама | 20 |

| Ходовая | 15 |

| Сцепной шкворень | 7,5 |

| Сварка | 5 |

| Торможение | 10 |

| Соосность | 15 |

| Электрика | 10 |

| Несущая конструкция | 15 |

| Покраска | 10 |

Заключение

Подведем итоги. Полуприцепы ломаются по разным причинам – аварии, длительная эксплуатация, повреждение платформы грузами и так далее. Чтобы прицеп был всегда в строю, необходимо периодически проводить проверку. При обнаружении повреждений следует выполнить ремонт.

Стоимость услуг определяется автомастерской на основании стандартных тарифов. Также можно сделать починку своими руками. Однако для этого нужны специальные навыки и умения.

Детальная информация по реставрации видна на видео:

Источник

Информационно-аналитическое издание ТЕХНОmagazine

Информационно-аналитическое издание ТЕХНОmagazine

Издается с 2007 года

- Главная страница

- Что, где, когда Википедия издания ТЕХНОmagazine

- Описание седельно-сцепного устройства, его регулировка по высоте у тягачей

Как устроено седельно-сцепное устройство на тягаче

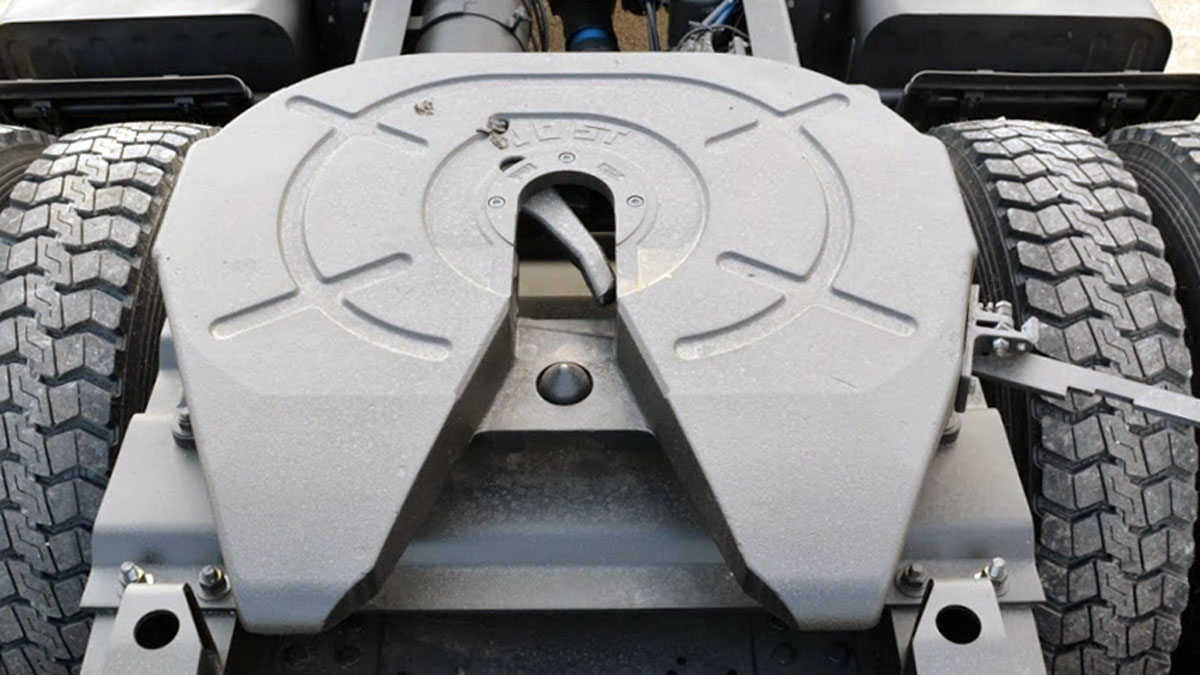

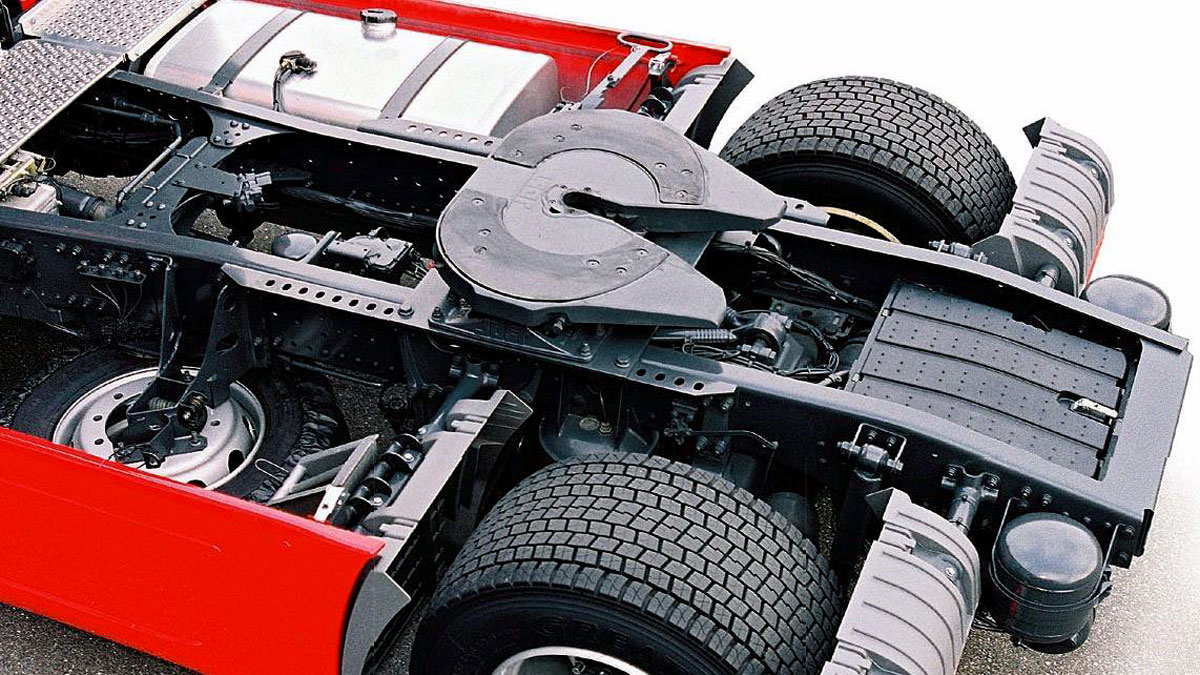

Седельно-сцепное устройство используют для сцепки тягача и полуприцепа. Безопасность движения фуры зависит от прочности крепления сцепки. Водители называют седельное устройство «пятым колесом». Это устройство крепится на тягач и передаёт часть нагрузки полуприцепа на оси грузовика.

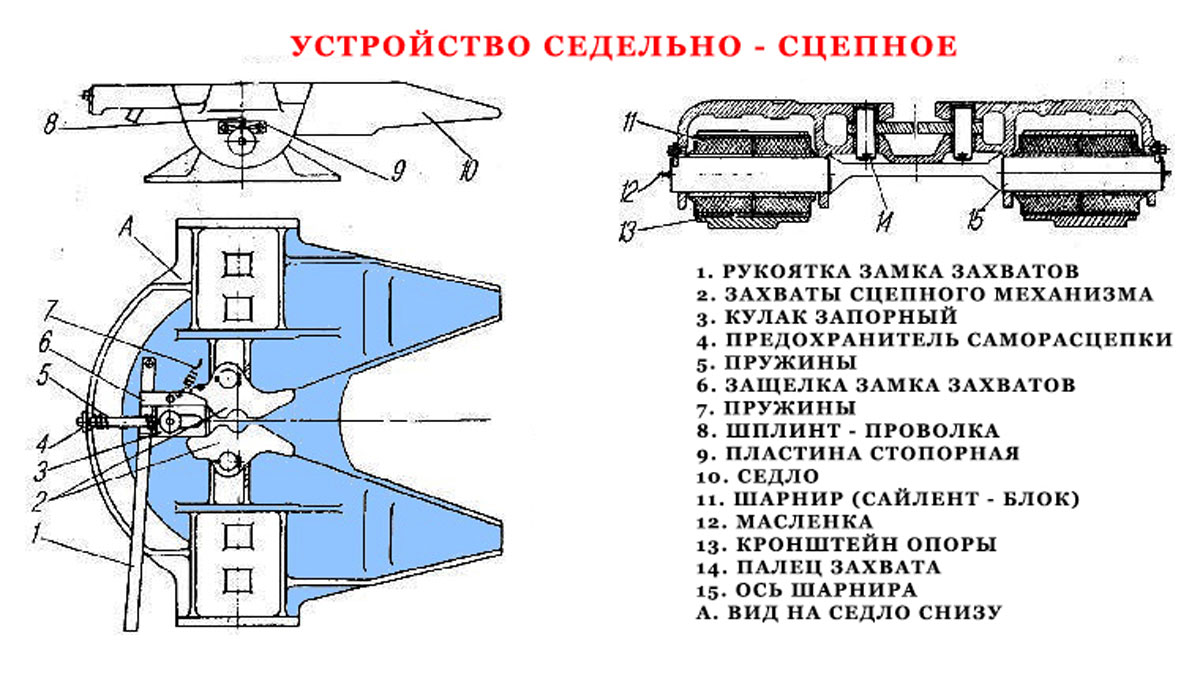

Устройство ССУ

Грузонесущая плита в ССУ имеет простую структуру и принимает на себя часть веса груза. В детали есть прорезь входа шкворня полуприцепа, для установления прочной фиксации. Совместный механизм с тягачом при поворотах будет осью излома грузовика. В нижней части плиты расположена система — сцепка-фиксация. Автоматическое соединение деталей играет роль надежного замка. Различают два вида ССУ – шкворневое и бесшкворневое (роликовое).

Конструкция

Шкворневое устройство, расположенное на грузовике, представляет собой металлический массивный круг (плита) с прорезью посередине. На полуприцепе есть шкворень. Сцепная пара фиксируется шкворнем в прорези плиты (опора) и крепится захватами.

Разъемно-сцепная система необходима для подачи усилий между конструкциями автопоезда, что делает возможным маневр поворотов полуприцепа к тягачу и вокруг оси сцепного шкворня в горизонтальном положении.

Бесшкворневое устройство отличается от шкворневой подвески конструкцией и фиксированием поворотной стойки к поворотному кулаку, которые соединены шаровыми пальцами. Этот механизм значительно уменьшает нагрузку на действующие шарниры.

Элементы ССУ

Седельно-сцепное устройство грузового автомобиля состоит из нескольких элементов. Производители предлагают ССУ в следующей комплектации:

- Разъемно-сцепное устройство. Принцип работы: при торможении и повышения скорости берет на себя нагрузку грузовика, выполняет функции поворотов. Наибольшая безопасность у элементов с одним захватом крепежа.

- Плита опоры. Плита – основа для фиксации пальца. Литая металлическая конструкция имеет нужную жесткость.

- Элементы крепежа. Деталь сцепки закрепляют на раму тягача. Элементы классифицируют на две группы: плитки монтажные и уголковые. Детали имеют разный размер.

Когда тормозные системы передают усилия тяги опорной плите, палец находится в разгрузочном состоянии от продольно действующих нагрузок. А из-за захвата детали по верхнему поясу уменьшаются изгибающие моменты на шкворень.

Разновидности

Седельно-сцепное устройство бывает: шкворневым и бесшкворневым. Данные элементы различаются конструкцией и выносливостью.

Шкворневые

Шкворневое ССУ – механизм, обеспечивающий прочную связь полуприцепа с тягачом. Все шкворневые детали имеют полуавтоматический механизм регулирования, он предотвратит самопроизвольное отцепление груза. Один из замков должен иметь ручное управление. Грузоподъемность поездов, имеющих в составе полуавтоматические устройства, равна 100 тонн. Седельные механизмы авто выдерживают нагрузку от 3 до 50 тонн. А это помогает автопоездам, таким как, марки Даф, Мерседес или Вольво перевозить многотонные грузы на дальние расстояния.

Бесшкворневые

Бесшкворневое ССУ — устройство, совмещенное с седельно-сцепным механизмом и опорным звеном. Операция расцепки-фиксации элементов автопоезда и подключение электрических и тормозных магистралей делается автоматически. Кнопка, приводящая в действие автопоезд, находится в салоне водителя. Такие механизмы монтируются в агрегаты, выполняющие грузоперевозки по городу на небольших расстояниях со сменой нескольких полуприцепов в день. Масса автопоезда, имеющего в технической конструкции автоматически работающий цепляющий элемент, составляет не более 25 т. Автомобиль же перевозит груз весом более 1-2 тонны.

Этап фиксации шкворня в полуприцеп производят в следующем порядке: задним ходом, по траектории подгоняют тягач к полуприцепу. Перекатываясь, колесики, направляют прицеп к тягачу, и постепенно приподнимают полуприцеп, и катки опорного звена отходят от земли.

Обратите внимание: Когда автомобиль медленно двигается назад, шарнир опорного механизма выходит из второго крепежа (предварительно закреплен к стойкам). Во время подъема стоек опоры пружина (крепежа) растягивается. Запорные крюки присоединяются к работе направляющих роликов, в результате преобразуется движение крюков вокруг своей оси (в обратном направлении). Операция «движение» продолжается до тех пор, пока крюк не преодолеет сопротивление пружины и постепенно опустит фиксаторы вниз. Направляющие ролики плотно закрепляются крючками, создается прочный замок.

Варианты монтажа

Своевременный монтаж предотвратит быстрый износ плиты. Поэтому внешнюю поверхность запчасти покрывают пластичной смазкой. Известные бренды по производству седельных элементов Georg Fisher и Jost применяют аналогичный подход к продлению срока эксплуатации седла. Если на опоре есть антифрикционные накладки из полимера, то их периодически заменяют на новые. Это гарантирует бесперебойное использование седла в течение 20 лет.

Важно! Чтобы избежать динамических нагрузок, в ССУ между опорной плитой и кронштейнами мастера ставят резиновые подкладки, препятствующие механическим повреждениям при нагрузках. По мере износа материал меняется на новый.

Чтобы установить седельно-сцепное устройство, необходимо переместить устройство при помощи гидравлического или механического привода. Регулирование проводится из салона водителя. Затем устройство фиксируется сцепным механизмом.

В соответствии распоряжения 94/20 ЕС ССУ фиксируют по следующим правилам. На монтажную плиту необходимо закрепить не меньше 8 винтов М 16 с классом прочности – 8.8, которые должны плотно примыкать к поперечному и продольному валу ССУ. Рекомендуется пользоваться фиксирующими наборами компании JOST. При монтаже опорные стойки должны опираться на плиту. Для волнистых монтажных плит наряду с прилеганием в зоне резьбового соединения требуется опора в средней зоне.

Рекомендуется опорные стройки фиксировать в продольном или поперечном положении, монтажную плиту – только в продольном, предварительно приваренными упорными металлическими листами. При этом нужно использовать метод сварки, указанный изготовителем монтажной плиты или транспортного средства. ССУ, не имеющее в конструкции фланца, крепят корончатой гайкой со шплинтом, а устройство с фланцем — фиксируют к опорному листу заклепками.

От использования монтажной плиты можно отказаться, если гарантируется, что моменты затяжки болтов правильны, и фрикционное соединение безупречно. Поэтому крепеж болтов нужно выполнять так, чтобы предписанные моменты затяжки или силы предварительного натяжения можно было обеспечить надолго. В области зажима болтов толщина слоя лакокрасочного покрытия должна составлять не более 120 мкм на деталь. Болтовые соединения следует защищать от саморазвинчивания.

Самостоятельная диагностика

Чтобы не тратиться на СТО, можно провести проверку состояния на рабочем месте. Для чего потребуется:

- Расцепить автопоезд. Закрепить колеса прицепа противооткатными опорами. Во время расцепления нужно обратить внимание на портативное управление опорных стоек, на состояние механизма, который препятствует касанию полуприцепа земли.

- Визуально проверить детали сцепления полуприцепа грузового автомобиля на отсутствие повреждений.

- Осмотреть дышло, и шарниры в месте фиксации рамы полуприцепа.

- Сцепное оборудование должно во время работы двигаться легко, без пауз. Устройство закрепить, опору дышла поставить в нерабочий режим, затем провести контроль на прочность крепежа в данном положении.

Техническое обслуживание седла

Контроль состояния «пятого колеса» проводится минимум 2- 3 раза в месяц. Частый осмотр продлит эксплуатационные свойства ССУ. Поэтому рекомендуют:

- Оценить надежность пружин крепления захватов к запорному кулаку.

- Периодически плиту нужно обрабатывать маслом.

Надо ли регулировать

Регулировка седла на тягаче – одно из условий поддержания работоспособности механизма. Во время перевозок седло быстро изнашивается. Правильную работу плиты определить визуально невозможно, поэтому нужно знать некоторые причины и перечень частых поломок узлов грузовика. Характерный признак для проведения регулировки – появление стука при остановке и движения автопоезда.

Обратите внимание: Регулировка проходит быстро: нужно снять седло и при необходимости поменять резинки и втулки; тщательно промыть почистить место клина от грязи и засохшего масла.

Устранение зазоров

Вертикальные силовые опоры тягача не всегда под воздействием на каркас большого давления груза подвержены прогибам. Во время поворотов на седло идет большое давление, в перпендикулярном направлении, что сильно травмирует верхнюю часть плиты, на поверхности которой образуются небольшие зазоры. В процессе эксплуатации быстро изнашивается сцепной шкворень. Эта деталь требует отдельного ремонта у специалистов.

Зазоры седла марки York и Jost устраняются после поджимания клинов запора к шкворню. Манипуляции по удалению просветов проводят при помощи винтового управления или автоматической металлической пружиной.

Управление сцепкой

Производители предлагают несколько вариантов автоматизации сцепки-расцепки для обеспечения функций пневматической системы и датчиков.

Например, Georg Fisher – сенсорная система, которая обеспечивает безопасность. Процесс регулируют 2 датчика, которые следят за прочностью крепежа. Возникновение неполадок отображается при помощи сигналов, передающихся в автосалон машиниста, на панели авто загорается лампочка. Водитель может сам следить и регулировать состояние крепежа, ориентируясь по боковым зеркалам.

Высота седла у тягачей, положение замка, состояние сцепки – все операции регулируются датчиками, которые расположены в салоне.

Как продлить срок службы ССУ

Нет водителей, которые бы не мечтали исключить из профессиональных будней проведение капитального ремонта. Для продления срока эксплуатации и машины, и ССУ рекомендуют ежедневно соблюдать правила:

- Перед движением после сцепления в прицеп удостовериться в плотной фиксации шкворня.

- На поверхности седла перед сцеплением всегда должна быть смазка.

- Покупать качественные смазочные вещества.

- Один раз в 5 дней нужно проводить профилактику: отсоединить прицеп, почистить и смазать плитку, палец и системы запора. Использовать в обработке только густые, вязкие смазки.

- Периодически нужно контролировать состояние механизмов и узлов (искать коррозии, вмятины и трещины); болты должны быть прочно натянуты.

- Опорная часть седла очищается от старой смазки минимум раз в год.

Своевременное техническое обслуживание ССУ — основной фактор, продлевающий срок эксплуатации, как самой детали, так и автопоезда.

Источник

Информационно-аналитическое издание ТЕХНОmagazine

Информационно-аналитическое издание ТЕХНОmagazine