Ремонт гусеничного ходового оборудования

Детали ходовой части гусеничных машин выходят из строя в основном из-за абразивного изнашивания. Наибольшему износу подвергаются опорные катки, поддерживающие ролики, ведущие колеса, звенья гусениц. Изнашивание указанных деталей сопровождается большой потерей металла. В связи с этим для их восстановления могут быть применены только те способы, которые позволяют наращивать металлопокрытия значительной толщины. Чаще всего для восстановления деталей ходовой части гусеничных машин применяют электродуговую сварку и различные способы наплавки (под слоем флюса, в среде защитных газов, вибродуговую). Применяются способы пластических деформаций, дополнительных ремонтных деталей и ремонтных размеров. Разработан и внедряется способ восстановления деталей литьем. Перспективно применение плазменной наплавки и наплавки с нагрева ТВЧ .

Восстановление опорных катков. Основными дефектами опорных катков тракторов ДТ-54А, ДТ-75, Т-74 являются износ обода, трещины в спицах и ободе, смятие защитного колпака, износ шпоночной канавки и посадочного отверстия. Износ обода опорных катков устраняют несколькими способами, чаще всего наплавкой под слоем флюса и постановкой дополнительных ремонтных деталей. При наплавке под флюсом применяют проволоки марки У-8, Нп- ЗОХГСА , Нп-65Г диаметром 1,6…2 мм и флюс АН-348А. Режимы наплавки типовые. При наплавке проволокой Св-08 во флюс АН-348А специально добавляют до 5 % феррохрома или ферромарганца.

С целью повышения производительности труда наплавку следует производить несколькими электродными проволоками или ленточным электродом, применяя установку У-651, АДС -1000. Как отмечалось выше, экономически выгодно применение для восстановления опорных катков жидкого металла и электрошлаковой наплавки.

Рекламные предложения на основе ваших интересов:

Опорные катки, имеющие износ внутренних поверхностей ступиц, восстанавливают постановкой ремонтных втулок или наплавкой. При износе шпоночных канавок их заваривают и нарезают вновь на строгальных или протяжных станках.

Восстановление звеньев гусениц. Основными дефектами звеньев гусениц являются износ проушин, беговых дорожек, почвозацепов, деформация. Срок службы звеньев тракторных гусениц определяется износом проушин, для восстановления которых существуют следующие способы: ремонтных размеров, восстановления пластической деформацией, дополнительных ремонтных деталей, наплавки пластинчатым электродом, восстановления заливкой жидким металлом, а также комбинированные способы.

Способ восстановления проушин пластической деформацией более прогрессивен по сравнению со способом ремонтных размеров: не теряется металл на расста-чивании. Нагрев проушин для деформации на ремонтных предприятиях осуществляется газовым пламенем, в электропечах и т. д. Нагрев звеньев гусениц наиболее целесообразно осуществлять токами высокой частоты, после чего производится обжатие изношенных проушин на пальце или оправке.

Существует несколько вариантов восстановления проушин звеньев гусениц способом дополнительных ремонтных деталей: постановка в изношенные проушины втулок; удаление изношенных и постановка новых проушин; удаление части изношенной проушины и постановка новых полупроушин; установка вкладышей в проушины и приварка их и др.

ГОСНИТИ разработал и внедрил восстановление проушин звеньев гусениц по следующей технологии: нагрев и разрубание проушин, обжатие с последующей сваркой стыков. Применяют восстановление проушин обжатием вгорячую на прессе с последующей приваркой накладок. ГОСНИТИ также разработал новую технологию восстановления проушин звеньев гусениц способом заливки их жидким металлом, сущность которой состоит в следующем.

Звенья гусениц с изношенными проушинами после очистки их от грязи подают на установку для изготовления технологических отверстий. Отверстия 10… 12 мм прожигаются угольными электродами КП 9-90X390 или КП 10-120×250 со стороны наибольшего износа и служат для заливки расплавленного металла. Источником тока установки для прожига технологических отверстий служит сварочный преобразователь Г1СО-500. Сила тока 500…600 А, напряжение 40…45 В, полярность обратная. Одновременно прожигаются четыре отверстия; машинное время на операции составляет 4…6 мин. Для удаления металла при изготовлении отверстий в зону горения дуги под давлением 0,2…0,4 МПа подается воздух.

После подготовки технологических отверстий в проушины вставляют технологический палец диаметром 22,5 мм. С торцов проушины закрывают подпружиненными скобами, которые предохраняют расплавленный металл от вытекания из проушины. После такой подготовки звенья подают на заливку. Заливку всех четырех проушин производят с одной установки звена. Установка для заливки состоит из генератора высокой частоты ЛЗ-107В или ЛЗ-67В и плавильной установки.

Тигли изготовляют из огнеупорного материала. Объем каждого из них рассчитан на восстановление одной проушины. Для плавки используют заготовки диаметром 13X60 мм. Расплавленный металл вытекает из тиглей через отверстия в донышке и, попадая через технологические отверстия в проушины звеньев гусениц, кристаллизуется, образуя вкладыши. Удержанию вкладышей в проушине способствует застывший в технологическом отверстии металл, который образует своеобразную заклепку.

Завершающие операции восстановления проушин звеньев заливкой жидким металлом — снятие скоб и выпрессовка технологических пальцев. Для заливки применяют сталь 45Л или сталь ЛГ13, обладающую высокой абразивной износостойкостью.

Рис. 1. Схема восстановления отверстий проушин звеньев:

а — прошивка технологических отверстий; б — заливка; 1 — электрод; 2 — держатель; 3 — звено; 4 — захват; 5 — индуктор; 6 — тигель; 7 — палец; 8 — скоба; 9 — вкладыш; 10 — высокочастотная установка.

Испытания восстановленных заливкой звеньев гусениц выявили высокую их работоспособность.

Оригинальный способ и устройство для восстановления проушин звеньев гусениц предложен Дарницким ремонтным заводом. Восстановление деталей осуществляется способом заливки жидкого металла. Осуществляется в специально приготовленном формовочном песке, вернее — в кипящем слое его, образуемом продуванием через массу песка сжатого воздуха. Изношенная проушина после опускания в кипящий слой песка разогревается ТВЧ с помощью кольцевого индуктора. Разогретая проушина расплавляет вокруг себя формовочный песок, который после прекращения нагрева застывает, образуя своеобразный кокиль. После этого в индуктор подается присадочный материал, который, расплавляясь, заполняет изношенную проушину. В проушину предварительно устанавливается палец.

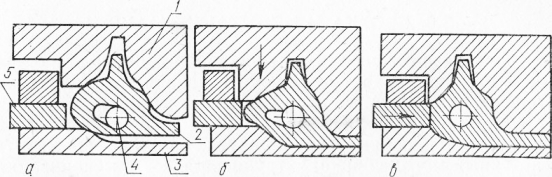

Рис. 2. Схема восстановления проушин звеньев гусениц способом пластического деформирования металла:

а — первый этап; б — обжатие в вертикальной плоскости; а — обжатие в горизонтальной плоскости; 1 и 3—матрицы; 2 — звено; 4 — технологический палец; 5 — дополнительный пуансон.

Практический интерес представляет технологический процесс восстановления проушин литых звеньев гусениц в закрытом секционном штампе, разработанный в Саратовском институте механизации и электрификации сельского хозяйства. Штамп работает от 12-шпиндельного агрегатного пресса с усилием 6,0 МП. Сущность процесса заключается в следующем (рис. 3.16).

Звенья гусениц промываются в струйной моечной машине от грязи и масляно-грязевых отложений, а затем очищаются от ржавчины во вращающемся барабане. Очищенные звенья с помощью шаблонов дефектуются на годные, подлежащие восстановлению и негодные.

Восстанавливаемые изделия нагревают до температуры 1000…1050 °С в течение 20 мин в электродной ванне с расплавом соли хлористого бария. Такой режим нагрева позволяет избежать больших затрат энергии на деформацию и обеспечивает пластичность высокомарганцовистой стали Г13А при последующей закалке звеньев.

Нагретое до 1000…1050 °С звено укладывают в матрицу. В проушины звеньев с двух сторон вводятся технологические пальцы (четыре пальца). Затем верхняя матрица, перемещаясь в вертикальной плоскости, вытесняет металл к передним стенкам проушин (б), после чего дополнительные пуансоны (семь штук), перемещаясь в горизонтальной плоскости, окончательно формируют проушины вокруг технологических пальцев, а также цевки звена. Далее звено закаливают в ванне с водой и подают на контроль.

Источник

Технология ремонта отдельных чатей гусеничного движителя

При эксплуатации гусеничных движителей наблюдаются интенсивное абразивное изнашивание гусениц, ведущих и ведомых колес, опорных катков и поддерживающих роликов, а также повреждения и изнашивание коленчатых осей.

У звеньев гусеницы особенно интенсивно изнашиваются проушины, цевки и беговые дорожки.

Износ проушин и гусеничных пальцев приводит к ослаблению натяжения гусеницы. Недостаточное натяжение может стать причиной худшего распределения давления на почву и увеличения ее деформаций, спадания гусеницы с опорных катков, а также проскальзывания ее по зубьям ведущего колеса.

Для ведущих колес гусеничных тракторов характерно интенсивное изнашивание зубьев и впадин. Кроме того, возникают трещины на спицах и ободе, излом бурта, износ резьбовых отверстий под болты крепления, уплотнения и крышки.

Опорные катки интенсивно изнашиваются по диаметру, в большинстве случаев с искажением правильной геометрической формы обода, наблюдается образование раковин на поверхности обода, что приводит к его скалыванию.

Поддерживающие ролики быстро изнашиваются, особенно в зимнее время года, когда в результате загустения смазки или забивания грязью, снегом ролики заклиниваются, и производят односторонний износ обода и сквозной износ ступицы.

Основные неисправности коленчатой оси: изгиб оси, повреждение резьбы, износы посадочных поверхностей под подшипники и втулки.

Возможные неисправности уплотнений, которые приводят к подтеканию смазки, следующие: повреждение резинового чехла; повреждение или потеря упругости резинового уплотнительного кольца; недостаточное прижатие друг к другу уплотнительных металлических колец или повреждение их притертых поверхностей.

В ведущих колесах (звездочках) обычно изнашиваются по толщине и высоте зубья и ослабляются отверстия под болты или шпильки. Если зубья имеют односторонний износ, то ведущие колеса в сборе, без ремонта, переставляют с одной стороны трактора на другую. Сильно изношенные зубья наплавляют по шаблону электродуговой наплавкой. Изношенные отверстия ведущих колес ремонтируют путем рассверливания и развертывания под ремонтный размер или же заваривают с последующим рассверливанием до нормального размера. В тех случаях, когда это допустимо, отверстия восстанавливают путем установки в них втулок, привариваемых к телу звездочки.

Направляющие колесаремонтируют при износе наружной поверхности обода, при наличии трещин на ободе и спицах, при изломе бурта обода, при износе или повреждении резьбы под болты крепления корпуса уплотнения и крышки, а также при износе отверстия под шейку коленчатой оси. Наружную поверхность обода восстанавливают автоматической наплавкой под слоем флюса. Трещины на ободе и спицах заваривают с последующей зачисткой наплывов металла заподлицо с поверхностью деталей. Изломанный бурт ремонтируют путем приварки заплат. Резьбу в отверстиях под болты восстанавливают, нарезая резьбу ремонтного размера.Изношенное посадочное отверстие направляющего колеса также наплавляют под слоем флюса. При наличии трещин более чем на двух спицах, в двух местах обода и при изломе бурта на участке длиной более 200 мм направляющие колеса выбраковывают.

Изогнутые коленчатые оси направляющих колес выправляют под прессом до устранения изгиба. При аварийных деформациях, трещинах и изломах ось выбраковывают.

В балансиреобычно изнашиваются малая и большая втулки, отверстия под болты, крепления корпусов, уплотнения и крышки под подшипники и коническую пробку. Изношенные втулки заменяют, а трещины заваривают. Резьбу в отверстиях перерезают на ремонтный размер, а изношенную поверхность отверстий под подшипники восстанавливают путем запрессовки в них колец.

Изношенные ободы опорных катков наплавляют до нормального размера. Трещины спиц и обода заваривают, изношенный защитный колпак заменяют новым. Поддерживающие ролики ремонтируют напрессовкой колец из полосовой стали или наплавкой металла до нормального размера.

Звенья гусеницремонтируют на специализированных предприятиях путем наплавки. Изношенные пальцы заменяют.

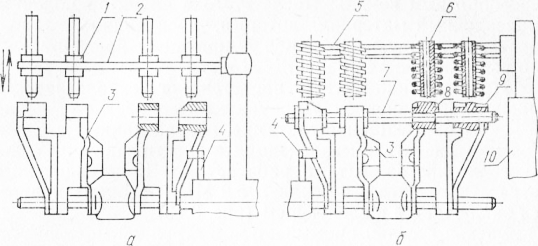

Ремонт ходовой части гусеничных тракторов, а также разборка и сборка ее узлов – трудоемкие операции, требующие применение специального оборудования и приспособлений. Так, для разборки и сборки кареток подвески трактора ДТ-75 применяют стенд ОПР-1402М. (Рис.1) Поддерживающие ролики и опорные катки снимают с помощью съемника. Имеются приспособления для стягивания гусениц, снятия пружин, кареток, выпрессовки осей качания, снятия роликоподшипников, запрессовки втулок и подшипников, сборки уплотнений т др. Использование этих приспособлений облегчает труд ремонтника, обеспечивает безопасное и высококачественное выполнение работы.

Табл. Неисправностей, Причин и Способов устранения

| Неисправность | Причины | Способы устранения |

| 1.Трактор уводит в сторону при прямолинейном движении. | 1.1.Правая и левая гусеницы не одинаково натянуты. 1.2.Гусеницы имеют разный износ. 1.3.Замаслились накладки лент тормозов солнечной шестерни. 1.4Износились накладки лент тормоза солнечной шестерни. | 1.1.Отрегулировать свободный ход рычагов управления. Отрегулировать натяжение гусениц. 1.2.Поменять гусеницы местами 1.3.Промыть накладки лент керосином. 1.4.Заменить накладки лент. |

| 2.Утечка масла из катков, роликов и колёс. | 1.1Ослабло крепления корпуса уплотнения. 1.2.Повреждён резиновый чехол . 1.3.Изношены рабочие поверхности уплотнительных колец. | 1.1Подтянуть крепления корпуса уплотнения. 1.2.Заменить чехол. 1.3.Притереть кольца , а при большом износе заменить их. |

| 3.Гусеница проскальзывает по вершинам зубьев ведущих колёс и стучит. | 1.1.Изношены пальцы и проушины звеньев гусениц. 1.2.Большой износ зубьев ведущего колеса. | 1.1.Удалить одно звено и отрегулировать натяжение гусеничной цепи. 1.2.При одностороннем износе зубьев, поменять ведущие колёса местами, при двустороннем износе заменить ведущие колёса. |

Заключение

Табл. Неиспр-ти, Пр-ны и Способы устранения

Источник

Особенности ремонта ходовой части гусеничного экскаватора

В этом материале описан ремонт ходовой части на примере гусеничных экскаваторов Hitachi EX 225 и JCB XD 220. Несмотря на то, что это гусеничные экскаваторы различных производителей устройство их ходовой части практически идентично. Основными узлами, подверженными ремонту, являются звездочки, направляющие колеса (ленивцы), катки опорные и подвесные, цепи и натяжители.

Как показывает практика, не все катки гусеничного экскаватора требуют замены, хотя это достаточно просто — отвернуть два или четыре болта. Следовательно, замена всех катков одновременно нецелесообразна, так как можно осуществлять эту операцию при неразобранной ходовой без излишних трудностей. Каток гусеничного экскаватора достаточно простой механизм, определить его износ можно легко — он должен проворачиваться без усилий, при этом не иметь значительного люфта. Ремонт катков с заменой внутренних втулок нецелесообразен из-за их невысокой относительной цены.

С ленивцами дело обстоит практически так же как с катками — предельный износ определить достаточно просто. В том случае, когда изнашиваются резиновые уплотнители, во втулки ленивца попадает абразив и их износ увеличивается в геометрической прогрессии и за короткое время ленивцы требуют полной замены. При снятой цепи замена ленивца очень проста: надо извлечь старый ленивец и вставить новый.

Основной износ приходится на цепи и звездочки. Стоимость звездочек не предполагает их ремонта и практически всегда требуется их замена. С цепями ситуация сложнее. Если экскаватор не использовался в карьере на погрузке песка или щебня, то скорее всего башмаки имеют небольшой износ, поэтому целесообразно поменять только цепи. Башмак прикручен к цепи 4 болтами под ключ 1″ или 26 (метрическая система). Момент затяжки этих болтов не позволяет пользоваться обычными ключами. Необходимо иметь редукторный ключ с квадратом на 3/4″ или на 1″ и 3-4 усиленные головки 1″ или 26 (метрическая система). Усилить головку необходимо кольцом-обжимкой из качественной легированной стали толщиной 3-4 мм. Так как при демонтаже башмаков необходимо открутить и закрутить около 400 болтов с гайками, то следует иметь несколько таких головок.

Натяжитель с виду сложное устройство, но только на первый взгляд. В натяжителе присутствует поршень, который толкает и удерживает ленивец. Если «зеркало» поршня не было подвержено коррозии, то тогда достаточно заменить набор манжет, грязесъемников и уплотнительных колец, при этом не разбирая целиком нятяжитель. Например, на гусеничном экскаваторе JCB XD 220 необходимо вытянуть натяжитель и вытащить поршень, при этом ничего не откручивая. На поршне поменять манжету, на натяжителе грязесъемник.

При любом виде ремонта необходимо позаботиться о запчастях. Так, например, доставка ремкомплекта натяжителя осуществляется в течение 2 месяцев.

Подводя итог, можно заключить: на ремонт ходовой части с переборкой цепей, заменой звездочек и нескольких катков, переборкой натяжителей требуется бригада из 2 человек и 4 рабочие смены. Необходимые инструменты: горелка (кислород и пропан) для монтажа/демонтажа пальцев, срезания болтов, редукторный ключ, усиленные головки 1″ или 26 (метрическая система). Запасные части: звездочки, цепи, болты с гайками для цепей 10-20 штук, катки, ремкомплекты натяжителя таких производителей, например, как Berco, ITR.

Материал предоставлен ООО «КВМ» — аренда строительной техники, аренда экскаватора Hitachi, аренда экскаватора JCB, аренда самосвалов, аренда спецтехники, транспортные услуги, поставки карьерных строительных материалов, вывоз мусора.

Наши группы в Telegram, Viber. Присоединяйтесь!

Быстрая связь с редакцией в WhatsApp!

Источник