- Меры предосторожности и техническое обслуживание механизмов МЭО

- Изменение режима работы в период с 28.03.2020 по 05.04.2020г.

- Отгрузка уровнемера УСК-ТЭ-100

- Воздухосборник проточный А1И: снижение цен

- Измерение уровня подземных вод как основа экологического мониторинга

- Установка абонентских грязевиков системы отопления: необходимость или излишество

- Уровнемеры скважинные из наличия со склада в Екатеринбурге

- 2.3. Техническое обслуживание исполнительных механизмов типа мэо и блока управлением реверсивным механизмом бурм.

- Ремонт корпусов исполнительных механизмов МЭО

- БЛОГ ЭЛЕКТРОМЕХАНИКА

- 22.03.2019

- Монтаж и техническое обслуживание исполнительных устройств

Меры предосторожности и техническое обслуживание механизмов МЭО

При эксплуатации исполнительных механизмов МЭО, необходимо, чтобы он были защищены от прямого воздействия атмосферных осадков и солнечной радиации. Не рекомендуется использовать м

Проводите профилактический осмотр механизмов не реже одного раза в месяц в зависимости от производственных условий. При профилактическом осмотре осуществляйте проверку состояния наружных поверхностей механизмов (если нужно, очищайте их от грязи и пыли); проверку состояния заземления (на заземляющих болтах должна отсутствовать ржавчина, а сами они должны быть хорошо затянуты ); проверку наличия всех креплений (все крепежные болты и гайки должны быть затянуты равномерно).

Периодическое техническое обслуживание производите раз в год. Для этого отсоедините механизм от сети, снимите крышку однооборотного механизма, проверьте надежность креплений БСП, очистите БСП продув сухим сжатым воздухом от пыли, удостоверьтесь в надежности подключения внешних жгутов к разъемам механизма, проверьте уплотнение вводного кабеля (он не должен проворачиваться и выдергиваться из кабельного ввода при легком подрегивании).

При интенсивной работе рекомендуется осуществлять плановое техническое обслуживание не реже одного раза в 6-8 лет , а при неинтенсивной – не реже раза в 10-12 лет. Отсоедините механизм МЭО от сети, демонтируйте его и проводите следующие работы в мастерской. Разберите электрический механизм так, чтобы можно было удалить старую смазку в редукторе. Промойте узлы и детали в керосине и высушите их. Произведите текущий ремонт механизма в случае обнаружения изношенных деталей. Обильно обработайте смазкой зубья шестерен, подшипники и поверхности трения подвижных частей редуктора. На оставшиеся поверхности ( кроме корпуса) нанесите тонкий слой смазки. Избегайте попадания смазывающих веществ на элементы блока сигнализации положения. Соберите механизм.

Изменение режима работы в период с 28.03.2020 по 05.04.2020г.

В целях соблюдения указа Президента РФ об объявлении не рабочей недели в период с 28 марта 2020г. по 5 апреля в связи с ситуацией по распространению новой коронавирусной инфекции COVID-19, сообщаем, что вынуждены перейти на удаленную работу.

Отгрузка уровнемера УСК-ТЭ-100

Промышленная группа Империя произвела отгрузку скважинного уровнемера модели УСК-ТЭ-100 (диапазон измерений от 0 до 100 метров) в Нижегородскую область. Уровнемер УСК-ТЭ-100 и другие скважинные уровнемеры в период с 01.03.2018 г. по 09.05.2018 г., предлагаются со скидкой -10% от стандартной стоимости прайс-листа. Успевайте сделать заказ!

Воздухосборник проточный А1И: снижение цен

Проточный воздухосборник А1И является важным элементом системы отопления, необходимым для удаления воздуха из теплоносителя. Вы можете приобрести воздухосборники проточные серии 5.903-2 и 5.903-20 по выгодной цене от 3350 рублей.

Измерение уровня подземных вод как основа экологического мониторинга

В сфере гидрогеологии для произведения экологического мониторинга прежде всего необходимо измерить уровень подземных вод. Незаменимым помощником в осуществлении этого является скважинный уровнемер. Уровнемер скважинный представляет собой трос необходимой длины с метками, намотанный на катушку.

Установка абонентских грязевиков системы отопления: необходимость или излишество

Абонентский грязевик применяется для очистки теплоносителя от посторонних частиц грязи, ржавчины и прочих примесей. Нельзя недооценивать, важность применения грязевиков в системах отопления. Их значимость доказала свою эффективность в сложных системах, имеющих в составе большое количество регулирующей арматуры.

Уровнемеры скважинные из наличия со склада в Екатеринбурге

Прмышленная группа «Империя» является поставщиком гидрогеологического оборудования: уровнемеры скважинные, рулетки гидрогеологические, термометры. Продукция реализуется из наличия со склада в Екатеринбурге. Вы также можете заказать изготовление партии в срок от 7 до 15 дней (срок зависит от количества).

Источник

2.3. Техническое обслуживание исполнительных механизмов типа мэо и блока управлением реверсивным механизмом бурм.

К обслуживанию прибора должны допускаться лица, изучавшие руководство по техническому обслуживанию и прошедшие соответствующий инструктаж.

При эксплуатации прибора следует учитывать руководство по обслуживанию, местные инструкции и другие нормативно-технические документы, действующие в данной отрасли промышленности.

Техническое обслуживание прибора заключается в основном в периодической поверке и, при необходимости, в сливе конденсата или удалении воздуха из рабочих камер прибора, проверке технического состояния прибора.

Метрологические характеристики прибора в течение межповерочного интервала соответствуют установленным нормам с учетом показателей безотказности прибора и при соблюдении потребителем правил хранения, транспортирования и эксплуатации, указанных в руководстве по эксплуатации.

Необходимо следить за тем, чтобы трубки соединительных линий и вентили не засорялись и были герметичны. В трубках и вентилях не должно быть пробок жидкости или газа.

С этой целью трубки рекомендуется периодически продувать, не допуская при этом перегрузки датчика; периодичность устанавливается потребителем в зависимости от условий эксплуатации.В процессе эксплуатации датчики должны подвергаться систематическому внешнему осмотру, а также периодическому осмотру, ремонту.

При внешнем осмотре необходимо проверить:

— целостность оболочки, отсутствие на ней коррозии и других повреждений;

— наличие всех крепежных деталей и их элементов, наличие и целостность пломб;

— наличие маркировки взрывозащиты и предупредительных надписей;

— состояние заземления, заземляющие болты должны быть затянуты, на них не должно быть ржавчины. В случае необходимости они должны быть очищены;

— состояние уплотнения кабеля. Проверку производить при отключенном от сети кабеле. Кабель не должен выдергиваться и не должен проворачиваться в узле уплотнения.

Эксплуатация датчиков с повреждениями и другими неисправностями категорически запрещается. При эксплуатации прибора необходимо также руководствоваться разделом «Обеспечение взрывозащищенности при монтаже» настоящего РЭ, действующими «Правилами устройства электроустановок» (ПУЭ), главой Э3.2 «Электроустановки взрывоопасных производств», «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей».

Периодичность профилактических осмотров и ремонтов прибора устанавливается в зависимости от производственных условий, но не реже одного раза в год.

При профилактических осмотрах и ремонтах выполнить все работы в объеме внешнего осмотра, а также следующие мероприятия:

— после отключения прибора от источника электропитания вскрыть крышку вводного устройства. Произвести проверку взрывозащитных поверхностей. Если имеются повреждения поверхностей взрывозащиты, то датчик отправить на ремонт;

— при снятой крышке вводного устройства убедитесь в надежности электрических контактов, исключающих нагрев и короткое замыкание, проверить сопротивление изоляции и заземления;

— проверить надежность уплотнения вводимого кабеля и состояние клеммной колодки. Она не должна иметь сколов и др. повреждений;

— после установки крышки вводного устройства произвести пломбирование датчика.

Источник

Ремонт корпусов исполнительных механизмов МЭО

Испытание на прочность производят гидравлическим прессом. При испытании пресс целесообразно заполнять керосином или маслом, так как водяное заполнение пресса приводит к появлению ржавчины в дефектных местах механизма электрического однооборотного МЭО. Выявленные трещины, сквозные и глубокие раковины в корпусах и крышках исправляются электродуговой сваркой. Места под сварку разделывают пневматическим или ручным режущим инструментом (зубилом, напильником, сверлом и т.п.). Выплавка дефектного места автогеном не рекомендуется во избежание ослабления прочности металла вследствие выгорания углерода при выплавке.

При ремонте чугунных корпусов механизмов электрических однооборотных МЭО и крышек применяют холодную сварку электродами марки ОЗЧ-4.

Толщина покрытия должна быть 1,0…1,2 мм при диаметре стержня 3 мм, т.е. после покрытия диаметр электрода будет 5,0…5,4 мм; 1,25…1,4 мм – при диаметре стержня 4 мм и 1,5…1,7 мм – при диаметре стержня 5 мм. Отношение массы покрытия к массе стержня для электродов всех диаметров составляет примерно 35 %.

Чугун, наплавленный таким электродом, поддается механической обработке твердосплавным режущим инструментом. Сварку корпусов механизмов электрических однооборотных МЭО производят участками. Каждый участок для снятия напряжений и уплотнения металла шва подвергают непосредственно после сварки ковке молотком вручную.

Швы выполняют не менее чем в два прохода. Заварку трещин ведут обратноступенчатым способом.

Сварку корпусов механизмов электрических однооборотных МЭО осуществляют на постоянном токе при обратной полярности. Сварочный ток составляет примерно 25…30 А на 1 мм диаметра электрода. Сварку ведут короткими швами (примерно 30 мм) с охлаждением на воздухе до 600 С.

При ремонте корпусов механизмов электрических однооборотных МЭО определяют состояние резьбы в корпусе для ввертывания седел: проверяют чистоту обработки и плотность посадки седла. Резьба не должна иметь заусениц, выкрошенных ниток, вмятин и др., а также следов износа рабочим веществом. Резьба должна быть чистой, шлифованной и соответствовать 2-му классу точности. Плотность посадки резьбы проверяют при отвинчивании и завинчивании седел, которые должны отвинчиваться или завинчиваться с некоторым усилием (плотная посадка).

При ремонте корпусов механизмов электрических однооборотных МЭО определяют состояние резьбы под шпильки. Если резьба изношена и толщина стенки между шпильками достаточна, то нарезают новую резьбу несколько большего размера и изготовляют под этот размер шпильку. Если толщина стенки мала, то в отверстие под шпильку впрессовывают цилиндрик и, заваривают его в двух сторон, высверливают в нём отверстие и нарезают резьбу под шпильку.

Вывертывание дефектных шпилек корпусов механизмов электрических однооборотных МЭО иногда представляет трудности, особенно это относится к шпилькам, часть которых отломана. В последнем случае в шпильке просверливают отверстие на глубину 10…15 мм и делают его квадратным, после чего вставляют квадратный стержень и ключом вывертывают шпильку из корпуса. Иногда приваривают к шпильке стержень и затем вывертывают её.

Источник

БЛОГ ЭЛЕКТРОМЕХАНИКА

Студенческий блог для электромеханика. Обучение и практика, новости науки и техники. В помощь студентам и специалистам

22.03.2019

Монтаж и техническое обслуживание исполнительных устройств

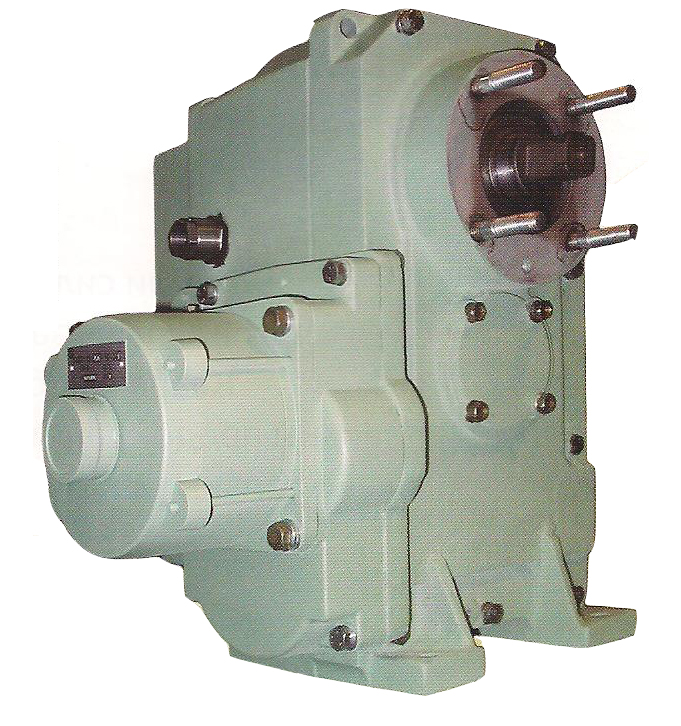

Монтаж блока датчиков однооборотных электрических исполнительных механизмов производится по схеме электрических соединений, показанной на рис. 1, проводом сечением не менее 0,75 мм 2 . Перед установкой датчика необходимо проверить его работоспособность по схеме, изображенной на рис. 2.

Монтаж пневматических исполнительных механизмов осуществляют медными трубками 0 8 мм и толщиной стенок 1 мм.

Гидравлические исполнительные механизмы следует монтировать на горизонтальной плоскости. Питание их водой осуществляют через редукционные клапаны (один на каждые 3—4 сервомотора). Вода к клапану подводится трубами 3/4″ от источника давлением 0,25—0,4 МПа (2,5—4 кг/см 2 ). На линии за редукционным клапаном устанавливают манометр для контроля давления воды. С целью поддержания давления в заданных пределах можно использовать редукционный клапан или напорный блок, расположенный на высоте 10—15 м от уровня установки исполнительного механизма.

Регулирующий орган сочленяется с гидравлическим исполнительным механизмом при помощи штанги. Необходимо предусмотреть использование полного хода поршня сервомотора исполнительного механизма при полном ходе регулирующего органа, который должен быть уравновешен и легко перемещаться.

Техническое обслуживание электрических исполнительных механизмов заключается в систематическом внешнем и профилактическом осмотре, ревизии и ремонте.

Профилактические осмотр и ремонт осуществляются ежегодно. Раз в два года проводят средний ремонт механизма в мастерской, заменяя вышедшие из строя детали и удаляя старую смазку в редукторе. После разборки механизма все детали промывают, высушивают и наносят на них тонкий слой смазки, трущиеся поверхности подвижных частей обильно смазывают ЦИАТИМ-201.

Блок датчиков электрических исполнительных механизмов подвергают профилактическому осмотру через каждые шесть месяцев работы. Во время осмотра смазывают трущиеся части, производят подрегулировку. Через два года проверяют износ рабочей поверхности профильного кулачка, кулачков микровыключателей и функционирование самих микровыключателей, а также рабочее состояние магнитного датчика (износ деталей, их затирание).

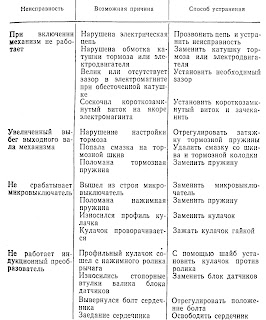

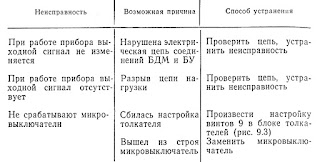

В табл. 1 приведены характерные неисправности электрических исполнительных механизмов, их возможные причины и способы устранения, а в табл. 2 — магнитного блока датчиков.

При техническом обслуживании пневматических исполнительных механизмов раз в неделю производят их наружный осмотр, проверяя герметичность рабочей полости и импульсных трубок, отсутствие заеданий подвижной части, наличие смазки в подшипниках и на трущихся поверхностях. Механизм смазывают ЦИАТИМ-201 ежемесячно. Раз в полгода проводится планово-предупредительный ремонт.

Техническое обслуживание гидравлических исполнительных механизмов состоит в их периодическом наружном и внутреннем осмотре, в выполнении профилактических мероприятий и устранении неисправностей.

Еженедельно следует обдувать внутреннюю полость блока управления и обратной связи чистым, не содержащим масла, воздухом под давлением не более 0,01 МПа (0,1 кг/см 2 ), а также проверять работу редукционного клапана и осматривать линии подвода воды. Каждый месяц необходимо поджимать контакты электрических соединений, проверять места пайки для предупреждения обрывов, а также промывать редукционный клапан.

Воздух к электромагнитным клапанам рекомендуется подводить медной или латунной трубкой диаметром 6 мм и толщиной стенок 1 мм. Ее припаивают и крепят к клапану накидной гайкой. После монтажа воздушную линию испытывают на герметичность давлением воздуха 0,3 МПа (3 кг/см 2 ). Раз в неделю проверяют работоспособность клапана, переключая его несколько раз подряд из одного положения в другое. Ежегодно следует проводить ревизию клапана, обращая внимание на чистоту поверхности якоря и внутренней полости электромагнита. При этом проверяют отверстия сопел, прочищают их и промывают спиртом. Внутреннюю поверхность электромагнита и якорь также промывают спиртом, затем смазывают тонким слоем костного масла.

Характерные неисправности распределительного вентиля, их возможные причины и способы устранения приведены в табл. 3, а электромагнитного клапана — в табл. 4.

Источник