- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Ремонт поршневых компрессоров: замена клапанов и блок-картера

- Картерный узел поршневого холодильного компрессора

- Дефекты блок-картера поршневых аммиачных компрессоров

- Способы устранения дефектов блок-картера при ремонте поршневых компрессоров

- Клапанная группа поршневого холодильного компрессора

- Дефекты клапанов поршневых аммиачных компрессоров

- Замена клапанов при ремонте поршневых компрессоров

- Ремонт клапанов холодильных установок

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

К клапанам холодильных компрессоров предъявляют ряд требований: возможно большее проходное сечение, малое сопротивление, прямолинейность потока хладагента, минимально возможное увеличение мертвого объема цилиндра, обеспечение герметичности, простота конструкции, обеспечивающая повышение надежности, снижение силы удара замыкающего органа (пластина) путем уменьшения ее массы и высоты подъема пластины.

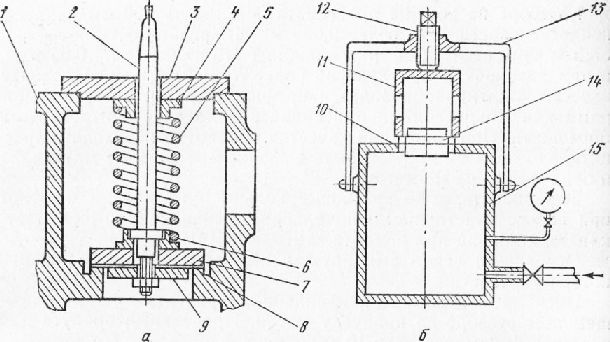

О появлении дефектов в клапанах можно судить по уменьшению производительности. Наиболее характерными признаками неисправности клапанов являются также перегрев цилиндра по сравнению со смежными и появление резкого стука в нем. Дефектацию притертых уплотнительных поверхностей седел, розеток, клапанных досок, ложных крышек, а также буферных и клапанных пружин проводят в основном при среднем ремонте компрессора. Пригодность клапанов к дальнейшей эксплуатации проверяют при текущих ремонтах, а также при осмотрах. Основные дефекты притертых поверхностей — эрозия, абразивный износ, наклеп. Возможна деформация клапанных досок от остаточных напряжений в материале. Контроль при разборке проводят визуально и по краске на поверочной плите. В зависимости от величины износа ремонт проводят притиркой или тонким точением, шлифовкой с последующей притиркой (рис. 97, а). При осмотре пластин клапанов всех типов обращают внимание на равномерность прилегания (что видно по проработанным участкам — темные пятна нагара в местах прохода паров), усталостные трещины, коробление, коррозию и истирание. Передвигая пластины без нажима по краске на контрольной плите, получают картину пятен, — характеризующих плотность прилегания. Исправные пластины после работы в клапане имеют по периметру четко выраженные, пояски уплотнения. Пояски уплотнения имеют зеркальный блеск без матовых следов прорыва хладагента.

Уплотнительные поверхности притирают на специальных станках в два приема: микропорошками на индустриальном масле и пастами ГОИ на керосине. Всякий раз поверхность плиты промывают и протирают насухо. При ручной притирке деталь в оправке перемещают по предварительно выверенной притирочной плите зигзагообразными движениями («восьмеркой») или спиральными и круговыми движениями, периодически поворачивая деталь вокруг оси.

Седла пятачковых клапанов притирают специально изготовленными притирами из материала меньшей твердости, чем корпус клапана. После притирки на пастах ГОИ детали притирают до зеркального блеска на чистом масле. По месту притирают детали только после притирки на притирочной плите или станке.

При дефектации пластин неплоскостность полосовых пластин (желобчатость) не должна превышать 0,03 мм, а кольцевых (коробление) — 0,05 мм для компрессоров с ходом поршня 66 мм и 0,1 мм для компрессоров с ходом поршня 82 мм. Кромки пластин должны быть закруглены. Дефекты седел и клапанных плит (риски, задиры, забоины, коробление, трещины) устраняют шлифованием с последующей притиркой. Шероховатость поверхности после ремонта должна быть не больше Ra 0,63 мкм, а кромок Ra 1,25 мкм, причем риски должны быть разориентированы.

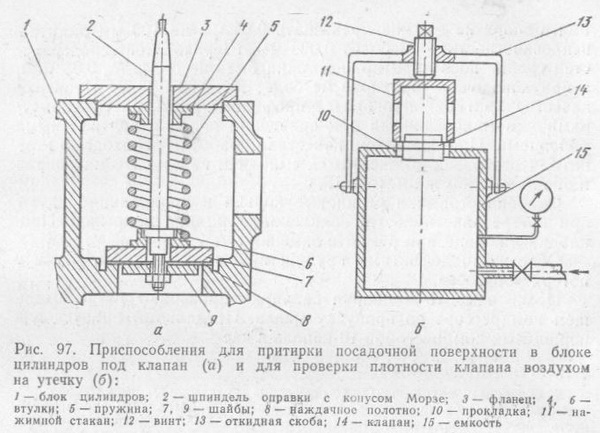

Клапаны без разборки проверяют на плотность воздухом (на продувочном стенде, так же как и после сборки при ремонте) или чаще всего путем залива масла. Для различного рода клапанов и разных марок машин устанавливают время падения давления в ресивере определенного объема на определенную величину перепада (обычно с 0,4 до 0,2 МПа). Также устанавливают время появления масла на противоположной стороне (берут масло ХФ 12-18 и устанавливают время 10- 15 мин в зависимости от размеров клапана).

Дефекты седел и клапанных пластин (риски, задиры, забоины, коробление, трещины) устраняют шлифованием с последующей притиркой с микропорошками и пастами ГОИ на притирочных плитах или станках. Ограничители и розетки всасывающих клапанов прямоточных компрессоров ремонтируют подобным образом. Забоины на криволинейных поверхностях устраняют зачисткой, а коробление ограничителей рихтовкой (правкой). При износе направляющих перемычек более чем на 0,3 мм по ширине и более чем 0,5 мм по длине пластин (глубине гребенок) розетки и ограничители заменяют новыми.

Пружины при осадке по высоте более 1,5 мм (буферные пружины — более 3 мм) бракуют и заменяют новыми. Упругость пружин клапанов проверяют транспортным ее сжатием до соприкосновения витков, а буферных пружин — специальным приспособлением.

При сборке клапанов после ремонта обращают внимание на то, чтобы разновысотность пружин не превышала 1 мм, а также на то, чтобы не спутать пружины нагнетательных клапанов (более жесткие) с пружинами всасывающих. Высота подъема пластин клапанов для компрессоров П110 и П220 должна находиться в пределах 1,4-1,7 (для всасывающих клапанов) и 1,1-1,2 мм (для нагнетательных).

При средних ремонтах проводят проверку буферных пружин: визуально определяют износ опорных плоскостей и витков, выявляют трещины и проверяют на упругость на несложном приспособлении; измеряют длину в свободном состоянии, затем> дают гидравлическую нагрузку и измеренную в рабочем состоянии длину сравнивают с паспортной характеристикой. Одновременно проверяют пружину на одностороннее выпучивание, величина которого не должна превышать 1,5% наружного диаметра. Проверяют характеристику пружин клапанов, так как в процессе работы при повышенных температурах пружины могут ослабнуть.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Ремонт поршневых компрессоров: замена клапанов и блок-картера

Компания «Холод» работает уже более двадцати лет. За это время мы зарекомендовали себя как профессионалы своего дела, осуществляя проектирование и монтаж холодильных систем, подбор и ремонт холодильного оборудования, энергоаудит холодильных установок . Наши опытные профессионалы смогут установить истинные причины неисправностей вашего оборудования, устранить поломку, подобрать запасные части к компрессорам и настроить правильную работу холодильной системы вашего предприятия.

Процедура ремонта промышленного холодильного оборудования вообще и ремонта поршневого холодильного компрессора в частности заключается в последовательном прохождений этапов с обязательным фиксированием проделанных мероприятий. Этапы ремонта поршневых компрессоров :

- 1) остановка оборудования;

- 2) разборка на узлы и детали;

- 3) промывка;

- 4) дефектация;

- 5) ремонт или замена запасных части на поршневые компрессоры ;

- 6) сборка;

- 7) обкатка.

Картерный узел поршневого холодильного компрессора

Картер и блок-картер являются основными узлами поршневого холодильного компрессора, в которых располагается кривошипно-шатунный механизм. Для предотвращения утечки хладагента в окружающую среду механизм движения поршня компрессора помещен в непроницаемый для пара хладагента корпус, называемый картером.

В некоторых компрессорах картер соединяется с цилиндром в одну неразъемную отливку с помощью плотно вставленной в расточки корпуса гильзы; такая конструкция называется блок-картером и отличается повышенной герметичностью. Отливаясь из чугуна, стали или сплавов алюминия, картер и блок-картер работают под давлением паров хладагента, которое во время работы компрессора не должно превышать 0,35 Мпа. Однако бывают случаи, когда из-за неплотностей клапанов при нерабочем компрессоре давление в картере сравнивается с давлением в конденсаторе. Для работы при высоком давлении, а также для крепления цилиндров, коленчатых валов с кривошипами и шатунами, вспомогательных узлов компрессора (сальников, масляных насосов и другого оборудования) катер и блок-картер обладают повышенными прочностью и жесткостью.

Дефекты блок-картера поршневых аммиачных компрессоров

При эксплуатации поршневого компрессор промышленной холодильной установки возникают такие дефекты блок-картера:

- 1) трещины, которые образуются из-за теплового износа блок-картера либо вследствие нарушения технологии его изготовления;

- 2) трещины водяной рубашки, возникающие из-за замерзания в ней воды в зимнее время или при влажном ходе компрессора;

- 3) поломка лап компрессора из-за неправильного монтажа оборудования (неустойчивая опора);

- 4) выдавливание заглушек водяной рубашки из-за замерзания в ней воды;

- 5) загрязнение водяной рубашки.

Способы устранения дефектов блок-картера при ремонте поршневых компрессоров

Дефекты блок-картера, выявленные в ходе ремонта холодильных компрессоров, устраняются следующим образом:

- трещины в блок-картере заделываются холодной или горячей сваркой, а также постановкой заплат;

- трещины водяной рубашки заделываются штифтованием, при котором в трещину по всей ее длине вворачиваются смазанные герметиком медные или алюминиевые штифты в несколько схлестных рядов;

- поломка лап компрессора может производиться горячей сваркой, но чаще дефектный блок-картер заменяют на новый, осуществляя подбор запасных частей по марке компрессора ;

- при выдавливании резьбовых пластмассовых заглушек водяной рубашки они заменяются на новые; возможно изготовление новых заглушек из листовой стали;

- химическая очистка водяной рубашки с последующей промывкой.

Клапанная группа поршневого холодильного компрессора

Самодействующие клапаны, оказывая существенное влияние на надежность и экономичность работы промышленных компрессорных агрегатов, являются одним из основных его узлов. В норме они легко и плотно открываются и закрываются, не препятствуя проходу газа. Момент открытия происходит из-за изменения давлений: когда давление в цилиндре выше, чем на стороне нагнетания, открывается нагнетательный клапан; когда давление в цилиндре ниже, чем на стороне всасывания, открывается всасывающий клапан.

В современных поршневых аммиачных компрессорах используются кольцевые пластинчатые клапаны. В состоянии покоя пружина прижимает пластину к седлу, перекрывая проходное сечение клапана, а под действием разности давлений подпружиненная пластина выгибается в сторону направляющей и создает продольные щели для прохождения хладагента. Подъем пластин ограничивает розетка, обеспечивая их направление при подъеме и опускании. Кроме отверстий для выхода пара, расположенных по окружности между пластинами, в розетке имеются дополнительные отверстия, основная задача которых препятствовать прилипанию пластин к ограничителям подъема. Ленточные пластины изготавливают из специальной легированной стали, обладающей после закалки высокой прочностью и высокими показателями вязкости, что особенно важно при работе с низкими температурами.

Дефекты клапанов поршневых аммиачных компрессоров

Клапаны компрессорной установки работают в условиях резкого изменения (от низких до высоких) механических и тепловых нагрузок, поэтому происходит их быстрый износ. Регулярно производя техническое обслуживание и ремонт поршневого компрессора необходимо обратить внимание на такие основные дефекты клапанов:

- 1) износ и поломку подпружиненных кольцевых пластин;

- 2) деформацию и поломка пружин;

- 3) неплотное прилегание пластин к седлу.

Из-за поломки пластин клапанов происходит падение производительности компрессора, вызывающий неисправности холодильной машины:

- при поломке пластины всасывающего клапана снижается температура крышки цилиндра и поднимается температура всасывающей полости;

- при поломке пластины нагнетательного клапана повышается температура нагнетания, что может привести к выплавлению пластмассовых поршневых колец.

Замена клапанов при ремонте поршневых компрессоров

В ходе технического обслуживания поршневых компрессоров при обнаружении кольцевой выработки на глубину от 0,2 мм пластины клапанов заменяются на новые. Новые пластины, не прошедшие на заводе процедуру мокрой галтовки, притираются по плите. Пластины на всасывающих клапанах поднимают максимально высоко, повышая долговечность их работы. При поломке пружин, а также уменьшении их длины более чем на 20%, они заменяются все сразу или выборочно.

После завершения ремонта поврежденных и замены испорченных деталей новыми запчастями промышленного компрессора, сборку агрегата начинают в последовательности, обратной процессу разборки. После сборки всех узловых элементов поршневой компрессор обкатывается на холостом ходу, потом на хладагенте (на стенде или фундаменте), и после проведения всех испытаний сдается в эксплуатацию. Если вас интересуют запчасти к конденсаторам, наши консультанты могут вам помочь в подборе оптимальных деталей.

Источник

Ремонт клапанов холодильных установок

К клапанам холодильных компрессоров предъявляют ряд требований: возможно большее проходное сечение, малое сопротивление, прямолинейность потока хладагента, минимально возможное увеличение мертвого объема цилиндра, обеспечение герметичности, простота конструкции, обеспечивающая повышение надежности, снижение силы удара замыкающего органа (пластина) путем уменьшения ее массы и высоты подъема пластины.

О появлении дефектов в клапанах можно судить по уменьшению производительности. Наиболее характерными признаками неисправности клапанов являются также перегрев цилиндра но сравнению со смежными и появление резкого стука в нем. Дефектацию притертых уплотнительных поверхностей седел, розеток, клапанных досок, ложных крышек, а также буферных и клапанных пружин проводят в основном при среднем ремонте компрессора. Пригодность клапанов к дальнейшей эксплуатации проверяют При текущих ремонтах, а также при осмотрах. Основные дефекты притертых поверхностей — эрозия, абразивный износ, наклеп. Возможна деформация клапанных досок от остаточных напряжений в материале. Контроль при разборке проводят визуально и по краске на поверочной плите. В зависимости от величины износа ремонт проводят притиркой или тонким точением, шлифовкой с последующей притиркой. При осмотре пластин клапанов всех типов обращают внимание на равномерность прилегания (что видно по приработанным участкам -темные пятна нагара в местах прохода паров), усталостные трещины, коробление, коррозию и истирание. Передвигая пластины без нажима но краске на контрольной плите, получают картину пятен, характеризующих плотность прилегания. Исправные пластины после работы в клапане имеют по периметру четко выраженные пояски уплотнения. Пояски уплотнения имеют зеркальный блеск без матовых следов прорыва хладагента.

Уплотнительные поверхности притирают на специальных станках в два приема: микропорошками па индустриальном масле и пастами ГОИ на керосине. Всякий раз поверхность плиты промывают и протирают насухо. При ручной притирке деталь в оправке перемещают по предварительно выверенной притирочной плите зигзагообразными движениями ( восьмеркой) или спиральными и круговыми движениями, периодически поворачивая деталь вокруг оси.

Седла пятачковых клапанов притирают специально изготовленными притирами из материала меньшей твердости, чем корпус клапана. После притирки на пастах ГОИ детали притирают до зеркального блеска на чистом масле. По месту притирают детали только после притирки на притирочной плите или станке.

При дефектации пластин неплоскостность полосовых пластин (желобчатость) не должна превышать 0,03 мм, а кольцевых (коробление)-0,05 мм для компрессоров с ходом поршня 66 мм и 0,1 мм для компрессоров с ходом поршня 82 мм. Кромки пластин должны быть закруглены. Дефекты седел и клапанных плит (риски, задиры, забоины, коробление, трещины) устраняют шлифованием с последующей притиркой. Шероховатость поверхности после ремонта должна быть не больше Ra 0,63 мкм, а кромок Ra 1,25 мкм, причем риски должны быть разориентированы.

Клапаны без разборки проверяют на плотность воздухом (на продувочном стенде, так же как и после сборки при ремонте) или чаще всего путем залива масла. Для различного рода клапанов и разных марок машин устанавливают время падения давления в ресивере определенного объема на определенную величину перепада (обычно с 0,4 до 0,2 МПа). Также устанавливают время появления масла на противоположной стороне (берут масло ХФ 12-18 и устанавливают время 10- 15 мин в зависимости от размеров клапана).

Дефекты седел и клапанных пластин (риски, задиры, забоины, коробление, трещины) устраняют шлифованием с последующей притиркой с микропорошками и пастами ГОИ на притирочных плитах или станках. Ограничители и розетки всасывающих клапанов прямоточных компрессоров ремонтируют подобным образом. Забоины на криволинейных поверхностях устраняют зачисткой, а коробление ограничителей рихтовкой (правкой). При износе направляющих перемычек более чем на 0,3 мм по ширине и более чем 0,5 мм по длине пластин (глубине гребенок) розетки и ограничители заменяют новыми.

Пружины при осадке по высоте более 1,5 мм (буферные пружины — более 3 мм) бракуют и заменяют новыми. Упругость пружин клапанов проверяют транспортным ее сжатием до соприкосновения витков, а буферных пружин — специальным приспособлением.

При сборке клапанов после ремонта обращают внимание на то, чтобы разновысотность пружин не превышала 1 мм, а также на то, чтобы не спутать пружины нагнетательных клапанов (более жесткие) с пружинами всасывающих. Высота подъема пластин клапанов для компрессоров П110 и П220 должна находиться в пределах 1,4-1,7 (для всасывающих клапанов) и 1,1 — 1,2 мм (для нагнетательных).

При средних ремонтах проводят проверку буферных пружин: визуально определяют износ опорных плоскостей и витков, выявляют трещины и проверяют на упругость на несложном приспособлении; измеряют длину в свободном состоянии, затем дают гидравлическую нагрузку и измеренную в рабочем состоянии длину сравнивают с паспортной характеристикой. Одновременно проверяют пружину на одностороннее выпучивание, величина которого не должна превышать 1,5 % наружного диаметра. Проверяют характеристику пружин клапанов, так как в процессе работы при повышенных температурах пружины могут ослабнуть.

Монтаж, эксплуатация и ремонт холодильных установок. В. Ф. Невейкин, Москва, ВО «Агропромиздат», 1989

Источник