- Дизельные двигатели грузовых автомобилей и тракторов. Запасные части, регулировки и ремонт.

- Маховик и коленвал ЯМЗ-240

- Курсовой проект — Технология ремонта коленчатого вала двигателя ЯМЗ — 240

- Ремонт коленчатого вала двигателя ЯМЗ-240

- Цены на дополнительные услуги по коленвалу

- Как выполняется шлифовка коленчатого вала

Дизельные двигатели грузовых автомобилей и тракторов. Запасные части, регулировки и ремонт.

Маховик и коленвал ЯМЗ-240

Коленчатые валы двс ЯМЗ-240 изготовляют штамповкой из стали. Шейки вала закалены токами высокой частоты.

В щеках вала просверлены каналы для подвода масла к полостям в шатунных шейках. В этих полостях (они закрыты заглушками) масло подвергается дополнительной центробежной очистке.

Коленвал дизеля ЯМЗ-240 имеет семь коренных опорных и шесть шатунных шеек. Кривошипы вала расположены в трех плоскостях под углом 120 одна к другой.

На одном конце вала установлен гаситель крутильных колебаний, на другом — маховик. На опорных шейках выполнены беговые дорожки, служащие внутренними кольцами для однорядных подшипников качения с короткими цилиндрическими роликами.

Наружные кольца подшипников запрессованы в расточки блок-картера. Их осевые перемещения ограничены стопорными кольцами.

При износе опорных и шатунных шеек вал перешлифовывают на следующий ремонтный размер, роликовые подшипники и шатунные вкладыши заменяют.

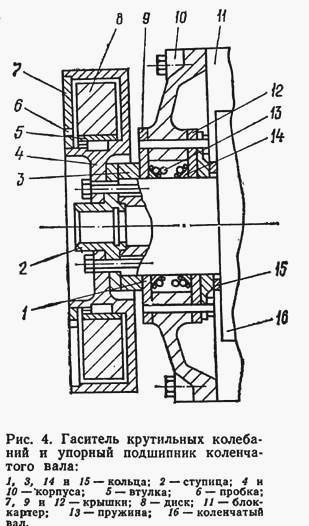

В осевом направлении коленвал фиксируют двумя бронзовыми кольцами 3 и 15 (рис. 4), установленными в корпусе 10 упорного подшипника. Последний крепят к переднему торцу блок-картера 11.

Гаситель крутильных колебаний предназначен для уменьшения колебаний, возникающих при совпадении частоты собственных колебаний вала с частотой вспышек в цилиндрах. Гаситель поглощает энергию колебаний за счет сил трения.

Он состоит из корпуса 4, бронзовой втулки 5, ступицы 2 и диска 8. Зазоры между диском и корпусом заполнены вязкой полиметилсилоксановой жидкостью.

Эту жидкость заправляют через два отверстия, после чего их закрывают пробками и запаивают. Неисправный гаситель не только не снижает крутильные колебания, но и создает момент инерции, дополнительно нагружающий вал.

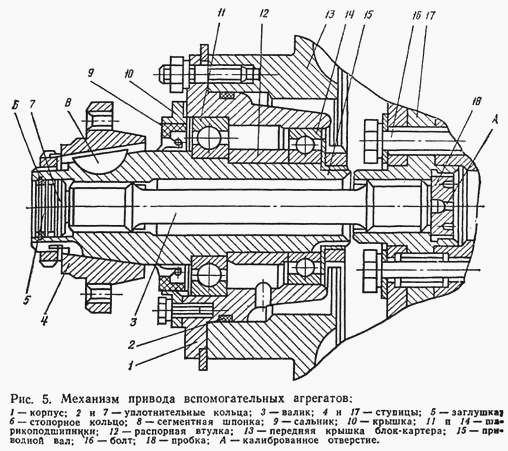

В расточке передней крышки корпуса двс ЯМЗ-240 установлен механизм привода (рис. 5) следующих вспомогательных агрегатов: вентилятора системы охлаждения, компрессора пневмосистемы и генератора системы электрооборудования.

В этом механизме крутящий момент от носка коленчатого вала передается на ступицу 4 через ступицу 17, валик 3, приводной вал 15 и сегментную шпонку 8. К ступице 4 крепят шкив клиноременной передачи.

Смазочный материал к шлицам соединительного валика и к подшипникам 11 и 14 поступает через калиброванное отверстие А в пробке 18.

При перешлифовке шеек коленвала необходимо обеспечить плавный радиус перехода (5,95-6 мм) от шеек к щекам без подрезов, прижогов и грубых рисок; шероховатость поверхности шеек и радиусов перехода не должна превышать 0,32 мкм.

Во избежание образования шлифовочных трещин, снижения усталостной прочности и нарушения балансировки вала запрещается перешлифовывать шатунные шейки с диаметра 88 мм на 85 мм, а коренные — с диаметра 110 мм на 105 мм.

Маховик предназначен для равномерного вращения коленчатого вала, вывода поршней из мертвых точек и облегчения пуска двигателя.

Его изготовляют из серого чугуна. Маховик крепят болтами к специальной ступице, установленной на коническом хвостовике коленвала.

Ступица насажена с большим натягом, поэтому снимать и устанавливать ее можно только с помощью специального приспособления; нагревание ступицы при этом не допускается.

На обод маховика напрессован зубчатый венец, необходимый для пуска дизеля стартером и проворачивания коленчатого вала вручную.

Коленвал двс ЯМЗ-240 можно проворачивать также специальным ломиком, который вставляют в одно из радиальных отверстий в маховике через нижний лючок его картера.

Венец маховика заменяют, предварительно сняв системы очистки воздуха и выпуска отработавших газов, капот облицовки, вентилятор-пылеотделитель системы вентиляции и отопления кабины, карданный вал коробки передач, полужесткую муфту и редуктор привода насосов и крышку переднего люка пола кабины, а также отсоединив привод подачи топлива и электропроводы от датчиков ТМ100, ТМ103 (установлены в водяных трубах).

Венец маховика снимают в такой последовательности:

— Отгибают усы замковых пластин болтов крепления маховика.

— Вывертывают болты крепления маховика к ступице.

— Ввертывают два технологических болта в отверстия маховика до упора в торец ступицы и снимают маховик. (Во избежание перекоса маховика болты необходимо вворачивать одновременно.)

— Вывертывают болты крепления и спрессовывают с маховика венец.

Затем маховик очищают от загрязнений и продуктов коррозии, промывают в дизельном топливе, после чего напрессовывают на него новый венец, который закрепляют болтами. Сборку выполняют в последовательности, обратной разборке.

Коренные и шатунные подшипники коленвала заменяют следующим образом:

— При замене шатунных вкладышей предварительно снимают поддон.

— Для замены коренных подшипников необходимо также снять коленчатый вал.

— На двс ЯМЗ-240 это связано с демонтажем шатунно-поршневых комплектов, а также механизмов и деталей, установленных на носке (привод вспомогательных агрегатов, гаситель крутильных колебаний, упорный подшипник) и на хвостовике (маховик, ступица маховика) коленвала.

— При замене подшипников коленчатых валов необходимо следить, чтобы размеры подшипников соответствовали размерам шеек валов.

Источник

Курсовой проект — Технология ремонта коленчатого вала двигателя ЯМЗ — 240

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ПОИСК И АНАЛИЗ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ НА РЕМОНТ

1.1. Описание коленчатого вала

2. УСЛОВИЯ РАБОТЫ ДЕТАЛИ ПРИ ЭКСПЛУАТАЦИИ. МЕХАНИЧЕ-СКИЕ СВОЙСТВА МАТЕРИАЛА ДЕТАЛИ

3. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ

4. ВЫБОР РАЦИОНАЛЬНОГО СПОСОБА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПО КОМБИНИРОВАННОМУ КРИТЕРИЮ. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБРАННОГО И БАЗОВОГО СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

4.1. Повреждение центровых фасок

4.2. Износ поверхности под шестерню привода газораспределительного механизма, а также под уплотнительные и упорные кольца

4.3. Износ шатунных шеек вала

4.4. Срыв резьбы

5. СОСТАВЛЕНИЕ ПЛАНА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ С ПОД-БОРОМ НЕОБХОДИМОГО ОБОРУДОВАНИЯ, ПРИСПОСОБЛЕНИЙ, ИНСТРУМЕНТА

6. РАСЧЁТ ПРИПУСКОВ НА ОБРАБОТКУ

6.1. Расчет припусков на обработку шатунных шеек

6.2. Расчет припусков на обработку коренных шеек

6.3. Расчет припусков на обработку поверхности под шестерню привода газораспределительного механизма

7. РАСЧЕТ РЕЖИМОВ ОБРАБОТКИ И НОРМ ВРЕМЕНИ ПО ОПЕРАЦИЯМ

7.1. Расчет режимов резания при шлифовании шатунных шеек

7.2. Расчет режимов резания при шлифовании коренных шеек

7.3. Расчет режимов наплавки под шестерню привода газораспределительного механизма

8. СОСТАВЛЕНИЕ МАРШРУТНОЙ КАРТЫ

9. СОСТАВЛЕНИЕ ОПЕРАЦИОННОЙ КАРТЫ

10. ПРИСПОСОБЛЕНИЕ ИЛИ СТЕНД, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ИС-ПЫТАНИЯ ИЛИ ПРОИЗВОДСТВА РАБОТ. ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИП РАБОТЫ

11. ТЕХНИКА БЕЗОПАСТНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

Коленчатый вал изготовлен из стали 60ХФА (ЧМТУ-1-823-69) методом горячей штамповки. После предварительной механической обработки заготовку вала термически обрабатывают до твердости НВ 229 – 269.

Вал имеет шесть кривошипов и семь коренных опор.

Цилиндрические поверхности коренных опор диаметром 〖191,92〗_(-0,02) мм служат дорожками качения для роликоподшипников коленчатого вала, поэтому они обработаны с высокой точностью.

Величина поверхностных неровностей на дорожках качения допускается не более 0,2 мкм.

Непрямолинейность образующих в сторону выпуклости допускается не более 0,005 мм (вогнутость не допускается); конусообразность – не более 0,005 мм; овальность – не более 0,01 мм; огранка (дробление) – не более 0,002 мм. Биение относительно общей оси дорожек качения крайних опор допускается для II и VI опор не более 0,02 мм; для III и V опор – не более 0,03 мм; для IV опоры – не более 0,04 мм. Разность биений соседних коренных шеек не должна превышать 0,02 мм. Биение торцов дорожек качения при тех же условиях не должно превышать 0,03 мм. Дорожки качения и торцы закаливают с нагревом токами высокой частоты (ТВЧ). Дорожки качения закаливают до твердости HRC 61 – 65 на глубину 3,0 – 4,5 мм, а торцы – до твердости HRC 56 – 65. Ширина дорожек качения у двигателей выпуска до 1973 г. составляла 〖23〗_(+0,04)^(+0,10) мм. Двигатели выпуска с апреля 1973 г. имеют усиленные роликовые подшипники и ширина дорожек качения у них увеличена до 〖34〗_(+0,04)^(+0,01) Шатунные шейки диаметром 〖88〗_0,015 мм расположены попарно в трех плоскостях под углом 120°±20 и имеют радиус кривошипа 70±0,05 мм.

Поверхность шатунных шеек закалена с нагревом ТВЧ на глубину 3,0 – 4,5 мм до твердости HRC 52 – 56. Переходы шатунных шеек к щекам выполнены радиусом 〖R6〗_(-0,5) мм, их полируют до тлероховатости R_a=0,32÷0,16 мкм.

Задний конец коленчатого вала имеет цилиндрическую поверхность диаметром 〖102〗_(-0,023) мм для установки ведущей шестерни газораспределения и коническую поверхность с конусностью 1:50, на которую напрессовывают ступицу маховика до упора в шестерню через штампованный маслоотражатель.

Передний конец вала выполнен в виде цилиндрической цапфы диаметром 〖102〗_(-0,023) мм.

Поверхности переднего и заднего конца вала обработаны с высокой точностью и концентричны общей оси коренных шеек; биение более 0,03 мм не допускается.

Транспортировку коленчатого пала при ремонте следует осуществлять с помощью подвесок.

Деталь – «коленчатый вал» изготовлен из стали 60ХФА (ЧМТУ-1-823-69) методом горячей штамповки.

ЗАКЛЮЧЕНИЕ

В результате выполнения курсовой работы по дисциплине «Технология ремонта машин и оборудования» была усвоена методика восстановления деталей, приобретены навыки по расчету норм времени, режимов резания и подбора необходимого оборудования и оснастки, а также методика заполне-ния маршрутных и операционных карт, была усвоена последовательность составления технологического маршрута восстановления и углублены знания в области охраны труда и окружающей среды, использования вторичных ресурсов. В конструкторской части курсовой работы были закреплены навы-ки по выполнению сборочных чертежей и деталировки, а также составления спецификации и выполнению технических расчетов некоторых деталей. Также данная курсовая работа позволила усовершенствовать технические навыки и развить профессиональное мастерство.

Источник

Ремонт коленчатого вала двигателя ЯМЗ-240

Ремонт коленчатого вала двигателя ЯМЗ-240

Цена: 12 000 руб. / коленвал

Шлифовка только шатунных (или коренных) шеек 60% от стоимости работ

Цены на дополнительные услуги по коленвалу

- Диагностика коленчатого вала 10% от стоимости шлифовки грузовых двигателей

- Подготовка коленчатого вала 15% от стоимости шлифовки грузовых двигателей

- Мойка коленчатого вала 20% от стоимости шлифовки грузовых двигателей

- Сборка узла коленчатого вала 10% от стоимости шлифовки грузовых двигателей

- Предварительная шлифовка одной шейки: 10% от стоимости шлифовки грузовых двигателей

- Правка коленвала 50% от стоимости работ за коленвал грузовых двигателей

- Восстановление маслосгонной накатки ГАЗ: 500 руб./ коленвал

- Восстановление маслосгонной накатки ЗИЛ: 500 руб./ коленвал

- Шлифовка только шатунных (или коренных) шеек 60% от стоимости работ за коленвал грузовых двигателей

- Полировка коленвала 30% от стоимости работ за коленвал грузовых двигателей

- Обработка поверхности под упорные полукольца грузовых двигателей: 500 руб.

- Шлифовка коленвала после наварки (напыления) увеличение стоимости работ на 60% грузовых двигателей

- Полировка шеек коленвала п/сальник легковых двигателей: 500 руб./ место

- Мойка с промывкой каналов и заменой заглушек легковых двигателей: 500 руб./ место

- Рихтовка коленвала: изгиб до 0,4 мм иностранных легковых двигателей: 2000 руб./ шт.

- Рихтовка коленвала: изгиб более 0,4 мм иностранных легковых двигателей: 2500 руб./ шт.

- Обработка поверхности под упорные полукольца легковых двигателей: 500 руб./ шт.

- Восстановление маслосгонной накатки ЗМЗ, УМЗ: 500 руб./ шт.

- Восстановление шпоночного паза ЗМЗ, УМЗ: 6500 руб./ шт.

Представленная информация носит справочный характер, точная стоимость услуг определяется специалистами нашего сервиса в зависимости от сложности, технических особенностей и стоимости запчастей.

Как выполняется шлифовка коленчатого вала

Технологически процесс ремонта коленчатого вала заключается в шлифовке шеек на шлифовальном станке, шлифовка осуществляется в требуемый ремонтный размер с уменьшением.

Предварительно снимаются размеры по всех рабочей поверхности, оцениваются повреждения, после чего принимается решение о глубине шлифовки.

Во время восстановления коленвала мастер проверяет размеры и вносит корректировки.

Данный тип работ выполнить самостоятельно невозможно, так это сложный технический процесс, который выполняется квалифицированными специалистами на специализированном оборудовании. Так, например, в наших автотехцентрах, в одном из немногих в Екатеринбурге выполняется восстановление коленвала больших размеров.

Диагностика и ремонт коленвалов .

Замена коленвала в обязательном порядке должна проводиться профессионалами, так как этот процесс является очень тонким и требует излишней аккуратности и мастерства. Можно без преувеличения сказать, что работа мастера по установке нового коленвала является своего вида искусством.

Установка коленвала является технически сложным процессом, который требует специальных теоретических знаний и практических навыков. У автовладельцев нет необходимости погружаться во все тонкости рассматриваемого процесса, так как эту работу можно доверить нашим специалистам, имеющим большой опыт в данной сфере.

Шлифовка коленвалов (шлифовка коленчатых валов)>:

— легковых иностранного, отечественного производства (ВАЗ; ЗМЗ-402,- 406; УМЗ-42, Форд, Фольксваген, Тойота, Мерседес и др.);

— грузовых иностранного, отечественного производства (ЗМЗ; ЗИЛ; КАМАЗ; ЯМЗ, Вольво, КИО, Камацу и др.);

— тракторных иностранного, отечественного производства (МТЗ; ЧТЗ; ЮМЗ; СМД; Т-4; А-01; А- 41М, Катерпиллеры и др.);

— компрессорных (различных модификаций), изготовление вкладышей

Шлифовка коленвала требует знаний не только технологии обработки металла, но и внутреннего устройства мотора, а также принципов работы. Коленчатый вал является деталью, обработка которой наиболее сложна с технологической точки зрения. Только профессионалы могут избежать ошибок, которые в процессе шлифовки могут возникать практически на каждом шагу.

Мастера нашего автосервиса владеют оптимальными технологиями, благодаря который ими могут быть отремонтированы головка блока цилиндра, двигатель, коленчатый вал и другие составляющие автомобиля. На выполняемые работы предоставляется гарантия.

Правка и рихтовка коленвалов всех типов в Екатеринбурге .

Восстановление маслосгонной резьбы.

Восстановление шпоночного паза.

Ремонт шеек коленвала (в частности, устранение трещин на коренных и шатунных шейках).

Восстановление посадочного места фланца, шестерни, шкива.

Мойка коленчатых валов всех типов (с чисткой масляных каналов и грязеуловителей).

Новая технология расточки постелей коленвалов, расточки втулок распредвалов обеспечивает наивысшее качество ремонта блоков при наименьших сроках выполнения. Обеспечивает овальность, конусность не более 3 микрон, прямолинейность в пределах 4-х микрон. Позволяет производить восстановление провернутых (более 1 мм) коренных опор в номинальный размер с выполнением всех требований завода – изготовления по точности, шероховатости и геометрии обработанной поверхности.

Прогрессивная оснастка соединенная с прецизионным инструментом обеспечивает геометрическую погрешность и допуск не более 0,003 мм.

Применение алмазного инструмента (бруски, развертки и пр.), алмазно – абразивных головок обеспечивают самые жесткие требования заводов – изготовителей.

Источник