РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ

Основными дефектами коленчатых валов, возникающими в результате экс-

плуатации, являются: износ и задиры шатунных и коренных шеек: износ поса-

дочных мест под распределительную шестерню и шкив привода вентилятора:

износ стенок шпоночных канавок, итос поверхностей отверстий под шарико-

подшипник муфты сцепления и поверхности отверстий (гладких и с резьбой) во

фланце под болты крепления маховика: трещины и прогиб вала: грязевые отло-

жения в полостях шатунных шеек

Поверхности шатунных и коренных шеек изнашиваются неравномерно, на

них появляются конусность и овальность. Наибольший износ шатунных шеек

наблюдается на участках поверхностей, обращенных в сторону оси вращения

Основной операцией ремонта коленчатых валов является шлифование ко

репных и шатунных шеек на ремонтные размеры. Обычно для коленчатых валов |

автотракторных двигателей принято ? 4 ремонтных размера шеек (с интерва-

лом 0,25 . 0,5 мм), на которые имеются соответствующего размера стандарт-

ные ремонтные вкладыши. Шейки коленчатых валов шлифуют на круг лошлифо-

вальных станках типа 3423 или 3420. оснащенных необходимым набором при-

способлений. После шлифования шейки, с ислыо уменьшения шероховатости,

подвергаются полированию или счперфинишированию.

Валы, изношенные более последнего ремонтного размера, восстанавливаются нанесением металла на изношенные поверхности наплавкой, напеканием

порошков, приваркой ленты, напылением и другими методами. Восстановление

размеров шеек под распределительною шестерню и шкивы производится теми

же методами с последующей обработкой на номинальный размер. При износе отверстий во фланце коленчагого вала пол

болты крепления маховика их рассверливаю! на увеличенн!.|П ремонтный размер

по кондуктору или совместно с маховиком и нарезаю) в отверстиях резьбу большего размера Изгиб валов дизельных двигателей величиной не более 0,2 мм и карбюраторных не более 0.1 мм самоустраняется при перешлифовке шеек на

ремонтный размер. При более высоких значениях изгиба производят правку

коленчатого вала под прессом или наклепом щек После восстановления коленчатые валы проверяют на наличие трещин с помощью магнитных или ультразвуковых дефектоскопов и подвергают динамической балансировке на специальных машинах (типа БМ У4)

Допускаемая величина дисбаланса для коленчатых валов тракторных дви-

гателей 100 . 160 Гсм, двигателей грузовых автомобилей 70 . 120 Г-см,

легковых автомобилей — 10 . 50 Гсм. Неуравновешенность устраняют высвер-

ливанием отверстий в противовесах вала.

Дефектация коленчатого вала.

5 1.1 Установить коленчатый вал в призмах на поверочной плите.

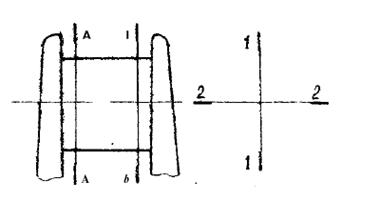

5 1.2 Провести измерение диаметра шеек коленчатого вала, согласно схеме

5.1.3 Измерить радиус кривошипа вала, его изгиб, радиус галтелей и биение

5.1.4 По результатам дефектации определить степень износа ремонтопри-

годность вала. Установить место максимального износа шеек и опре-

делить ремонтные размеры для перешлифовки коренных и шатунных

шеек коленчатого вала.5.3 Шлифование шеек коленчатого вала.Станок З.А423 для шлифования шеек коленчатых валов5.3.1 Установить коленчатый вал в патронах: фланцем в передней бабке ишейкой под шкив в задней бабке.5.3.2Устанозить индикаторное приспособление и проверить биение шли-фуемой шейки вала, которое должно быть не более 0.05 мм 6es учетаовальности шейки. При большем биении производят выверку (цен-тровку вала при помощи кентросместителей (в вертикальной плоско-сти) и поворотом вала в патронах (в горизонтальной плоскости).

Дата добавления: 2015-02-28 ; просмотров: 1310 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Коленвал трактора МТЗ-80, 82 двигателя Д-240

Конструктивные особенности коленчатого вала. Информация по ремонту и эксплуатации коленвала.

Отечественный трактор – надёжное и производительное транспортное средство, используемое для решения максимально широкого спектра задач и способное работать в наиболее сложных климатических условиях. Двигатель трактора состоит из целого ряда узлов и деталей, слаженная работа которых обеспечивает необходимый результат и позволяет решать все поставленные задачи. Особо стоит выделить коленвал МТЗ – механизм, преобразующий колебания, идущие от поршня при его работе во вращательные движения самого вала.

Коленвал и его устройство

Передняя часть коленчатого вала оснащена приводными шестерёнками распределительного типа, шкивом привода, отвечающим за работу водяного насоса и приводной шестерёнкой маслонасоса. Задний фланец коленвала имеет маховик с венцом зубчатого типа.

Упорные полукольца выполнены из сплава алюминия, что позволяет уберечь коленчатый вал от смещения по своей оси. Данные элементы установлены с двух сторон от коренного подшипника и зафиксированы с помощью особых выступов.

Основные неисправности и ремонт

- Влияние динамических нагрузок;

- Колебания и вибрация;

- Трение;

- Излишне высокая температура;

- Воздействие статического характера от близлежащих деталей;

- Недоработки при сборке двигательной системы.

Исходя из типа поломки и объёма работ, различают два вида ремонта – текущий и капитальный. В первую очередь необходимо осмотреть агрегат – его поверхность должна быть ровной и гладкой, без каких-либо сколов, трещин или иных повреждений. Если же они имеются, ни о каком ремонте и речи быть не может – необходим срочный демонтаж коленвала и установка на его место новой и исправной детали. Что же касается непосредственно ремонта, то сначала нужно произвести обмеры всех основных деталей коленвала – шеек и шатунных вкладышей. Чтобы это сделать, нужно демонтировать поддон двигателя, снять со своего места масляный

Если показатели их овальности превышают допустимые нормы, коленвал следует снять и произвести его шлифовку вплоть до достижения следующего ремонтного размера. Несмотря на то, что согласно рекомендациям завода-изготовителя ремонтные размеры тракторных коленвалов должны чередоваться с шагом в 0,5 мм, на практике, при условии несущественного износа, его значение может составлять и 0,25 мм.

Послесловие

Коленчатый вал – один из наиболее важных и значимых элементов двигательной системы, который, несмотря на своё, довольно простое устройство, требует к себе постоянного внимания. Его отсутствие или несвоевременность ремонта могут повлечь за собой достаточно серьёзные проблемы и привести к выходу двигателя из строя.

Источник

Ремонт коленчатых валов и их подшипников

Основные возможные дефекты. Наиболее распространённые дефекты коленчатых валов: грязевые отложения в полостях шатунных шеек; износ и задиры шатунных и коренных шеек; прогиб вала; трещины на шейках вала; износ шеек под распределительную шестерню и шкив привода вентилятора; износ стенок шпоночных канавок, поверхностей отверстий под шарикоподшипник муфты сцепления и прочее.

Поверхности шатунных и коренных шеек изнашиваются неравномерно, из-за этого появляется конусообразность и овальность. Наибольший износ шатунных шеек наблюдается на участках поверхностей со стороны коленчатого вала. По этой причине при шлифовании коленчатый вал нужно устанавливать, выдерживая радиус кривошипа. Наибольший износ коренных шеек наблюдается на участках поверхностей, которые обращены в сторону щёк кривошипа, и по этой причине прогиб вала нужно проверять не по средней шейке, а по биению фланца для крепления маховика (допустимо не более 0,03 мм).

Ремонт. Необходимость ремонта коленчатого вала и замены подшипников определяется по овальности шеек и превышению допускаемых без ремонта зазоров в подшипниках.

Перед началом ремонта следует тщательно промыть полости для центробежной очистки масла и масляные каналы в коленчатом валу. Наличие трещин проверяется, используя магнитно-порошковые способы дефектации.

Шлифование. Коренные и шатунные шейки шлифуются на ремонтные размеры, которые установлены в зависимости от марки двигателя от 4-х до 6-ти номеров с диапазоном 0,25 мм.

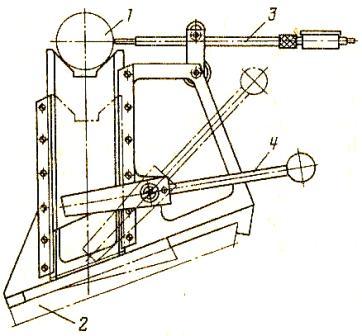

Сначала следует шлифовать шатунные шейки на круглошлифовальном полуавтомате ХШ2-01 либо на станке ЗА423 с применением специальных центросместителей 70-7132-1008. Угловая ориентация вала – индикаторным приспособлением по шлифуемой шейке [рис.61].

Рис. 61. Приспособление с индикаторной головкой для установки коленчатого вала при шлифовании шатунной шейки.

1) – Шатунная шейка;

2) – Станина станка;

3) – Индикаторная головка;

Коренные шейки рекомендуется шлифовать на полуавтомате ХШ2-12 либо на станке ЗА423 при базировании по центровым отверстиям.

Перед шлифованием абразивный круг со ступицей статически балансируется, затем правится алмазным карандашом. Далее следует закруглить его кромки на размер радиуса галтелей шеек шлифуемого вала, проверяя его шаблонами. Радиусы галтелей для коленчатых валов дизелей находятся в пределах 4-6 мм, а для карбюраторных – 3-5 мм.

Для восприятия усилий, создаваемых при врезании в шейку абразивного круга, и предупреждении прогиба вала применяется люнет. Кулачки люнета следует довести до упора в шлифуемую шейку.

1) скорость круга 25-30 м/с;

2) частота вращения вала при черновом шлифовании 28-32 мин -1 и подача по глубине 0,010-0,015 мм/об;

3) при чистом шлифовании частота вращения вала 8-15 мин -1 , подача по глубине 0,003-0,005 мм/об.

Допустима обработка коренных и шатунных шеек на разные ремонтные размеры. Любые отклонения от цилиндрической формы шейки допускаются не более 0,015 мм. Твёрдость шеек должна быть не ниже HRC 48. Перед шлифованием шеек на третий ремонтный размер рекомендуется их закалить ТВЧ при вертикальном положении вала.

Перед проведением чистового шлифования на шейках необходимо разделать фаску у масляных отверстий, используя высокооборотную пневматическую дрель со специально заправленным абразивным инструментом либо электродрель со сверлом диаметром 14-16 мм, снабжённым твёрдосплавными пластинками (частота вращения не более 500 мин -1 ).

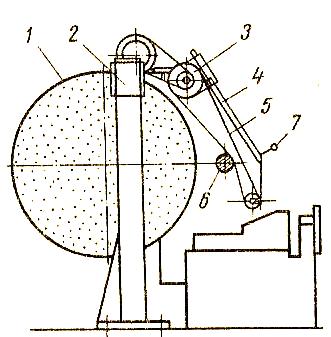

Полирование. Для получения шероховатости поверхности в пределах Rа= 0,16-0,32 мкм операция выполняется на установке ОР-26320, где каждая шейка отдельно полируется абразивной либо алмазной лентой вместе с галтелями [рис.62].

Рис. 62. Схема установки для полирования шеек валов.

1) – Абразивный круг;

3) – Контрпривод ленты;

4) – Поворотный рычаг;

5) – Абразивная лента;

7) – Рукоятка для подъёма/опускания ленты.

Контроль. Размеры, овальность, конусообразность, бочкообразность, седлообразность всех шеек проверяется скобами СР (ГОСТ 11098-64), настроенными по концевым мерам.Взаимное расположение коренных и шатунных шеек, а также радиус кривошипа определяются контрольными приспособлениями 70-8735-1021 и 70-8735-1028, а шероховатость поверхностей шеек определяется профилометром модели 296.

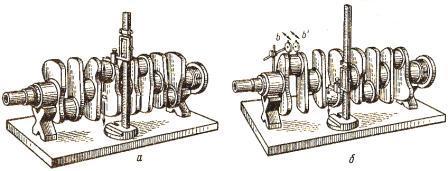

В простейшем случае на контрольной плите [рис.63] можно произвести замер радиуса кривошипа и отклонение от параллельности оси шатунных шеек относительно коренных.

Рис. 63. Проверка на плите коленчатого вала.

а) – радиуса кривошипа;

б) – параллельности коренных и шатунных шеек.

Отклонение от параллельности (разность максимальных показаний индикаторов в точках b и b΄), включая конусообразность шейки, допустима не более 0,03 мм на длине 100 мм. Смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, допускается максимально 20΄ в обе стороны от нормального положения.

Восстановление. После износа шеек коленчатого вала последнего ремонтного размера они восстанавливаются одним из приведённых способов:

1) широкослойная наплавка под слоем флюса (чугунные, с дополнительной присадочной проволокой);

2) электроконтактное напекание металлических порошков;

3) газопламенное напыление порошковых материалов.

Прочие дефекты коленчатого вала устраняются обычными приёмами.

Динамическая балансировка. Коленчатые валы подвергаются балансировке на универсальной машине КИ-4274 или БМ-У4 отдельно либо вместе с муфтой сцепления. Допускается дисбаланс: 50 г·см для коленчатых валов двигателей типа СМД-60;

40 г·см для коленчатых валов двигателей типа СМД -17; А-01; А-41;

150 г·см для коленчатых валов двигателей типа ЯМЗ;

10-15 г·см — для двигателей легковых автомобилей;

70-120 г·см — для двигателей грузовых автомобилей.

Подшипники. Характерные неисправности: выкрашивания либо задиры антифрикционного слоя подшипников, смятие фиксирующих усиков, плоскостей в местах разъёма вкладышей и ослабление их посадки в шатуне и блоке в результате износа внутренних поверхностей последних. При наличии таких дефектов подшипники подлежат выбраковке.

В случае износа коренных роликовых подшипников коленчатого вала дизеля ЯМЗ-240Б размер коренной шейки допускается 191,85 мм против номинального 191,92-0,03 мм. При большем износе шейки шлифуются на один из ремонтных размеров (первый – 191,42 мм, второй – 190,48 мм) и устанавливают ролики ремонтного размера. Все технологические процессы, связанные с ремонтом и восстановлением коленчатых валов, необходимо проводить в условиях специализированных ремонтных предприятий.

Источник