- Ремонт коленчатого вала

- Коленвал определение износа, снятие, замена + Видео

- Причины для замены коленчатого вала

- Видео: как выбрать коленвал

- Инструкция: снятие и установка коленвала

- Износ посадочных мест под полукольца

- Царапины на поверхности шеек

- Прогиб

- Трещины

- Как заменить сальник коленвала?

- Замена коленчатого вала ориентировочные цены

Ремонт коленчатого вала

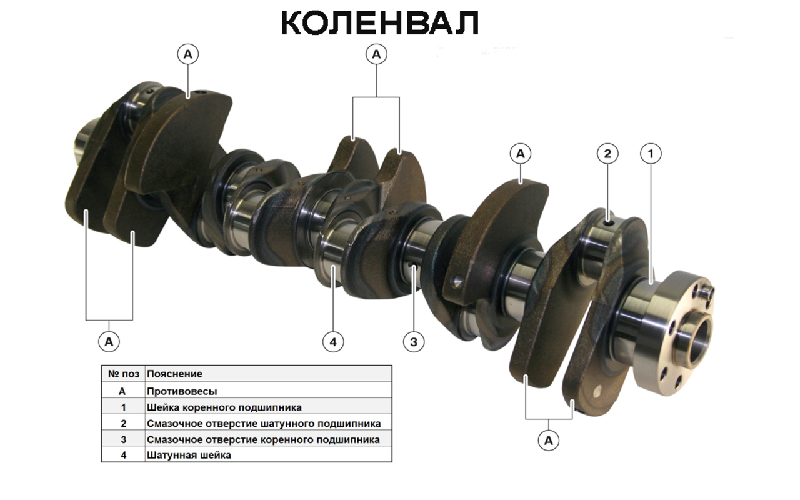

Коленчатый вал ( см. рис. 37 ) является одной из наиболее ответственных и нагруженных деталей дизеля. Материал коленчатого вала — сталь 18XHBA. В процессе ремонта коленчатого вала устраняют следующие неисправности: прогиб, надиры и износ шеек, износ поверхностей хвостовика вала, повреждение резьбы в носке вала.

Для устранения указанных неисправностей принята следующая схема технологического процесса ремонта коленчатого вала :

- нарезка резьбы в носке вала под ремонтный размер;

- выпрессовки дефектного хвостовика, притирка отверстия вала, запрессовка нового хвостовика;

- правка коленчатого вала под прессом и методом наклепа щек;

- шлифование шейки под упорный подшипник, предварительное шлифование, хромирование и окончательное шлифование шеек носка;

- шлифование коренных шеек и шеек хвостовика под ремонтные размеры;

- шлифование шатунных шеек;

- замена масляных трубок в шейках вала;

- полирование вала;

- окончательный контроль;

- притирка маслоотбойного кольца;

- промывка и консервация.

Изношенную резьбу 2M72х3Е в носке вала вновь нарезают на ремонтный размер CП2M73х3Е. Для выполнения этой операции вал устанавливают на токарном станке в кулачках и люнете. Новую резьбу проверяют специальным калибром.

Хвостовик из коленчатого вала выпрессовывают в случае предельного износа шейки (нет припуска для шлифования шейки под ремонтный размер) и при ширине шлицев ниже минимально допустимого размера 5,75 мм. Для выпрессовки хвостовика коленчатого вала применяют специальный горизонтальный гидравлический пресс, развивающий усилие до 40 т.

Перед шлифованием шеек коленчатый вал подвергают правке.

Для шлифования носка вал устанавливают в центры шлифовального станка; под пятую коренную шейку подводят люнет. Поверхность под упорный подшипник шлифуют под номинальный диаметр 100 -0,12 -0,35 или под хромирование до диаметра нe менее 99,3 мм.

При шлифовании применяют корундовый круг на керамической связке твердостью C 1 -СM 2 , зернистостью 46—70.

При необходимости допускается шлифование буртика до размера по ширине мм. При шлифовании шейки носка вала должен быть выдержан радиус галтели 2-0,5 мм.

Изношенные девятую и десятую шейки носка шлифуют под хромирование до диаметров не менее 94,60 и 84,60 мм. Обработанные шейки хромируют до диаметров 95,1 +0,05 мм и 85,1 +0,05 мм; шейку упорного подшипника наращивают до диаметра 100-0,05 мм. После наращивания блестящим слоем хрома шейки вала шлифуют под номинальные размеры:

- 9-я шейка до диаметра 95 -0,04 -0,075 наружная поверхность шлицев — до диаметра 95-0,23-0,46 мм;

- 10-я шейка — до диаметра 85±0,03 мм и шейка под упорный подшипник — до диаметра 100 -0,12 -0,35 мм.

Для шлифования хромированных шеек используют электрокорундовые круги на керамической связке зернистостью 46—80, твердостью C 1 —СТ 1 .

Коренные и шатунные шейки вала шлифуют для того, чтобы устранить овальность, конусность, риски и исправить галтели. Шлифование шеек также необходимо для валов, подвергавшихся правке или перепрессовке хвостовика.

Для установки вала на круглошлифовальный станок используют задний плавающий центр. Передний центр также должен быть плавающим при повреждении центровой фаски в носке или при большом биении шеек вала.

Передний центр ( рис. 111, а ) ввертывают в носок коленчатого вала. Центр состоит из корпуса 5, собственно центра 2 и поводка 4. Болты 1 служат для установки центра относительно шейки переднего конца вала. Задний центр ( рис. 111, б ) надевают на хвостовик вала и закрепляют стопором 5. Положение центра 7 в корпусе 6 регулируют и закрепляют четырьмя болтами 8. Вал нa станке устанавливают так, чтобы биение носка и хвостовика было не более 0,05 ммч всех остальных шеек — менее 0,2 мм.

Чтобы избежать прогиб вала при шлифовании, ко 2-й, 5-й и 8-й коренным шейкам подводят кулачки люнетов. Рекомендуется применять двухкулачковые люнеты ( рис. 111, в ) с деревянными колодками. Нижняя колодка укреплена на коромысле, управляемом наклонным отжимным болтом. Боковая колодка установлена на ползуне, передвигаемом горизонтальным винтом.

Шейки шлифуют до устранения овальности и повреждений на цилиндрической поверхности и галтелях. После шлифования диаметры всех коренных шеек должны быть не менее 93 мм. Если размеры шеек близки друг к другу, то их шлифуют до одного диаметра. При шлифовании шеек желательно снимать слой металла не более 0,03—0,45 мм на сторону. Предельный ремонтный размер ширины шеек равен 56,4 мм. После шлифования поверхность шеек и галтелей должна быть гладкая, без рисок.

Рис. 111. Приспособления для крепления коленчатого вала нa станке: а — передний плавающий центр; б — задний плавающий центр; в — люнет; 1 — болт; 2 — центр; 3 — корпус переднего центра; 4 — поводок; 5 — стопор; 6 — корпус заднего центра; 7 — центр; 8 — фиксирующие болты; 9 и 11 — колодки; 10 — коромысло; 12 — ось; 13 — направляющий винт; 14 — ползун; 16 — сварной корпус; 16 — винт ползуна; 17 — болт коромысла; 18 — упорная планка.

Овальность и конусность шеек допускается не более 0,03 мм. Корсетность и бочкообразность не допускаются.

Необходимо обращать внимание на правильное выполнение галтелей, т. е. на величину радиусов и плавность перехода от большего радиуса к меньшему и от меньшего радиуса к шейке вала. Галтели вала контролируют по предельным шаблонам.

Для валов различных выпусков, отличающихся по радиусам галтелей, применяют различные шаблоны, на которых указан номер чертежа вала и величина радиуса. Перед снятием вала со станка затупляют острую кромку на торце первой коренной шейки.

Для проверки радиуса галтелей шлифовального круга шлифуют пробную пластину и проверяют ее по радиусному шаблону. При необходимости правят шлифовальный круг.

При надобности также шлифуют шейку хвостовика диаметром 39,8-0,017 мм под втулку ремонтного размера.

Для шлифования шатунных шеек вал устанавливают 9-й и 1-й коренными шейками на призмы кронштейнов центросместителей, носком к передней бабке. Под первую коренную шейку подкладывают ленточную прокладку толщиной, равной полуразности диаметров 9-й и 1-й коренных шеек. Вал располагают так, чтобы ось 1-й и 6-й шатунных шеек была совмещена с осью центров станка. Закрепив вал за смещенные коренные шейки, выверяют по индикатору биение 1-й и 6-й шатунных шеек, которое должно быть не более 0,2 мм.

Опорные призмы центросместителя станка установлены так, чтобы расстояние по вертикали между осями центров станка и контрольной оправки диаметром 95 -0,07 -0,10 мм было равно радиусу кривошипа шатунных шеек 90 +0,10 -0,15 мм.

После выверки и закрепления вала на станке устанавливают люнет под первую шатунную шейку, которую шлифуют до получения правильной цилиндрической формы. Диаметр шейки после устранения дефектов на цилиндрической поверхности и галтелях должен быть не менее 83 мм. Предельный ремонтный размер ширины этих шеек равен 70,5 мм. В остальном при шлифовании шатунных шеек выполняют те же требования, что и при обработке коренных шеек.

Затем шлифуют и 6-ю шатунную шейку, переставив под нее люнет.

Для шлифования остальных шеек ослабляют крепление вала в смещенных центрах, повертывают его на 120° так, чтобы против центров станка расположилась следующая пара шатунных шеек, и тщательно проверяют по индикатору точность установки вала. Люнет переставляют под каждую шлифуемую шейку.

Закончив шлифование шеек, коленчатый вал проверяют на отсутствие трещин на магнитном дефектоскопе.

Слесарная обработка вала производится на подставке — пирамиде. Сначала выпрессовывают поврежденные (помятость и качка) маслопроводящие трубки в шейках; зачищают отверстия, устанавливают новые трубки и развальцовывают их наружные кромки. Конец трубки должен утопать в отверстии шейки в пределах 0,5—1,0 мм.

В заключение зенкуют и притирают забитые фаски под заглушки отверстий в шейках вала.

В зависимости от длины шеек используют оправки трех размеров для обработки фасок; одна из них представлена на рис. 112 .

Рис.112. Приспособление для обработки фасок под заглушки отверстий шеек вала.

На конце оправки 3 расположена зенковка 2. Винт 1, входящий в радиусный вырез оправки, служит поводком зенковки. Продольный вырез на оправке обеспечивает снятие зенковки без вывертывания винта. Оправка центрируется направляющей втулкой 4. Внутренний выступ шайбы 5 входит в продольный паз на оправке. При подтягивании гайки 6, упирающейся в шайбу 5, оправка смещается вдоль оси, а зенковка 2 углубляется в материал вала. Оправку вращают трещоточным ключом.

Для полирования шеек вал устанавливают на токарный станок хвостовиком в патрон и пробкой носка на задний центр. С помощью войлочного круга диаметром 500 мм с настой ГОИ полируют наружные поверхности щек вала. Приспособление имеет отдельный электродвигатель, установленный на суппорте станка; шпиндель круга приводится ременной передачей.

Коренные и шатунные шейки полируют шкуркой в специальных деревянных зажимах. Поверхности шеек и галтелей полируют до устранения следов шлифования, последовательно применяя электро-корундовые шкурки на бязевой основе зернистостью 100, 150, 240 и 320. Боковые поверхности щек полируют шкуркой зернистостью 80-120.

После полирования проверяют чистоту поверхности шеек, их диаметр, а также конусность и овальность.

Отремонтированный коленчатый вал подвергают полному контролю на специальном стенде ( рис. 113 ). При этом проверяют отклонение радиуса кривошипа шатунных шеек, отклонение углового положения кривошипов (120°±30′), параллельность шатунных и коренных шеек, биение коренных шеек, шеек переднего конца и хвостовика вала, размеры шеек, упорного буртика и шлицев.

Для проверки коленчатый вал укладывают на призмы 1 и 8 плиты 9 стенда. Призму движка центроискателя 2 направляют на 7-ю коренную шейку. При этом несколько приподнимается движок центроискателя и на некоторую величину отклоняется стрелка индикатора. Совместив нулевое деление шкалы индикатора со стрелкой, центроискатель направляют на 2-ю коренную шейку. Если стрелка индикатора отклонится, то нужно регулировать высоту призмы 1, добиваясь совмещения стрелки индикатора с нулевым делением шкалы.

Рис. 113. Стенд для контроля коленчатых валов.

Чтобы определить величину отклонения радиуса кривошипа от номинального размера (90 мм), шатунную шейку вала сначала устанавливают в верхнее положение. С этой целью к поверхности шейки приставляют верхнюю площадку А движка центроискателя 2, а стрелку индикатора совмещают с нулевым делением шкалы. Затем вал поворачивают на 180°, подводят к шейке нижнюю площадку Б движка центроискателя 2 и пo величине отклонения стрелки индикатора находят нижнее положение шейки вала. При этом показание стрелки индикатора будет равно двойной величине отклонения радиуса кривошипа от номинального размера, так как расстояние между нижней и верхней площадками движка равно удвоенному номинальному радиусу кривошипа.

Отклонение углового положения кривошипа определяют следующим образом. Первую шатунную шейку вала устанавливают в горизонтальное положение, пользуясь призмой центроискателя 2.

Шлицевую втулку 4 звездочки надевают на передний конец вала так, чтобы один из радиальных выступов занял горизонтальное положение. Втулку закрепляют фиксатором, конец которого входит в шлицевой паз вала.

В отверстии каждого выступа звездочки вставлены ролики 5. Под ролик подводят стойку 7 и регулируют винт 6 стойки так, чтобы его головка коснулась ролика. После этого нулевое деление шкалы индикатора совмещают со стрелкой; призму движка центроискателя и стойку 7 со стрелкой отводят в сторону и поворачивают коленчатый вал примерно на 120°. Вновь придвинув стойку 7, повертывают коленчатый вал до соприкосновения следующего ролика с головкой того же винта 6 стойки 7.

Затем призму движка центроискателя вводят в контакт, с шейкой, которая в данный момент заняла горизонтальное положение, и по отклонению стрелки индикатора от нулевого деления шкалы определяют отклонение кривошипа от нормального положения.

Показание стрелки индикатора будет равно величине смещения шатунной шейки относительно ее правильного положения, выраженной в миллиметрах длины дуги, описанной радиусом кривошипа.

При радиусе кривошипа R = 90 мм отклонение на 1° соответствует длине дуги 1,58 мм. Следовательно, при допустимом угловом отклонении кривошипа (±30′) величина перемещения стрелки индикатора должна быть не более ± 0,79 мм.

Стойка 3 с индикатором служит для проверки параллельности шеек относительно оси вала.

При ослаблении посадки и повреждении масляных трубок в шейках вала трубки заменяют новыми. Конец новой трубки должен утопать на 0,5—1,0 мм от поверхности шейки и выходить в полость шейки на величину не более 16 мм. Наружный конец запрессованной трубки развальцовывают под углом 60°.

При окончательной проверке отремонтированного вала контролер заполняет карту измерений.

Далее производят притирку маслоотбойного кольца по галтели 9-й шейки коленчатого вала. Для притирки используют пасту с корундовым порошком M28. Качество притирки контролируют по краске, которая должна покрывать 70% поверхности галтели.

В заключение вал промывают в дизельном топливе или керосине, протирают салфеткой и смазывают маслом. Шейки вала обвертывают промасленной бумагой. Коленчатые валы, подлежащие хранению, подвергают консервации.

Источник

Коленвал определение износа, снятие, замена + Видео

Главным узлом кривошипно-шатунного механизма ДВС является коленчатый вал, преобразующий возвратно-поступательные движения поршней во вращение и передающий его на коробку передач, полуось, карданную передачу. Изготавливается из сверхпрочного металла, но из-за масляного голодания, механических повреждений и других неисправностей со временем требуется замена коленвала.

Причины для замены коленчатого вала

Коленчатый вал — наиболее нагруженная деталь в поршневом силовом агрегате. Основная причина его раннего повреждения, это отсутствие своевременного обслуживания. В частности, если владелец машины не следит за количеством и свежестью моторного масла, допускает продолжительную работу агрегата на повышенных оборотах — коленвал выходит из строя гораздо быстрее.

Подробнее про главные причины повреждения детали:

- низкое давление в системе смазки, вызванное недостаточным уровнем масла или другими факторами, заправка некачественным автолом и гидроудар — из-за этого на коленвале появляются трещины;

- поломка механизма сцепления, неправильная эксплуатация автомобиля — вызывает износ торцевой части упорных колец коленчатого вала;

- разжижение лубриканта, вызванное сильным перегревом мотора или попаданием в него горючей жидкости — обычно приводит к появлению задиров на шейках, выработке мест под сальники и другим повреждениям;

- засорение маслофильтра и работа силового агрегата на грязном масле;

- неправильная затяжка болтов во время проведения ремонта, последствия аварии — разрушаются часто шпоночные пазы, резьбовые фиксационные отверстия, посадочные зоны под втулки, штифты.

Износ данного узла отрицательно сказывается на работе мотора. Последний не в состоянии развивать прежнюю мощность. Давление масла резко падает даже на малых оборотах. Полная разборка ДВС неизбежна, так как поломка может привести к тяжёлому разрушению блока цилиндров. В таких случаях, чтобы уберечь двигатель, производится ремонт или замена коленвала двигателя.

Видео: как выбрать коленвал

В ролике рассказано, как выбирать новое изделие. Один из критериев грамотного выбора основан на визуальном осмотре. На поверхности изделия не должно быть зазубрин, забоин, царапин и других дефектов. Если подбираются коленвалы для мотоцикла, то обе части — левая и правая — обязаны иметь одинаковую толщину цапф. Допуск до 0,01 мм — настолько всё строго. Также даются другие полезные рекомендации по выбору.

Инструкция: снятие и установка коленвала

Подробный алгоритм по демонтажу детали с автомобиля:

- установить машину на эстакаду;

- демонтировать картерный поддон;

- вытащить обойму с задним сальником;

- снять крышку привода распредвала с уплотнительной прокладкой;

- скинуть звёздочку вала;

- пометить взаимное расположение шатунов относительно своих крышек, а также экспозицию коренных подшипников к БЦ;

- отвернуть крышки шатунов, снять их вместе со своими вкладышами;

- ослабить и снять крышку заднего коренного подшипника, установленного в блок-картере;

- вынуть упорные кольца, нажав на их поперечины отвёрткой;

- поочерёдно вытащить остальные крышки и вкладыши — коленвал зафиксировать, чтобы не упал;

- снять коленчатый вал.

Снятие коленчатого вала

Внимание! Различить шатунные и коренные вкладыши коленвала просто. Все коренные подшипники скольжения имеют проточку. Исключение составляет третий вкладыш. Шатунные вкладыши все одинаковые и взаимозаменяемые, в диаметре они меньше коренных.

коренной вкладыш с проточкой

Устанавливается коленвал на место после промывания в керосине и продувки его полостей сжатым воздухом. Заменить нужно будет обязательно все подшипники скольжения на новый размер (зависит от проверки на износ, проведённой специалистом). Ремонтный размер выбивается производителем на наружной стороне вкладыша.

Обязательно в процессе установки нужно смазывать шейки вала автолом. Крышки коренных вкладышей затягиваются моментом 68,4-84,3 Н-м — вал должен свободно вращаться. Крышки шатунов затягиваются моментом 43,4-53,5 Н-м. Сборка проводится в обратной последовательности.

Сопутствующие действия, которые проводятся при замене коленчатого вала:

- шлифовка шеек узла в ремонтный размер, установка новых вкладышей;

- ремонт или замена маслонасоса;

- прочистка, промывка и продувка масляных каналов блока цилиндров и коленвала;

- ревизия, ремонт системы охлаждения.

Также проверяется система питания, в случае необходимости — ремонтируется.

Износ посадочных мест под полукольца

Если сильно изнашиваются поперечины под упорные или стабилизирующие полукольца, то, скорее всего, неисправен механизм сцепления автомобиля — он ремонтируется в первую очередь. Такое же случается у неопытных водителей, регулярно эксплуатирующих машину с не отпущенной муфтой. Обычно, ремонт в таком случае подразумевает обработку под ремонтный размер с дальнейшей установкой более толстых полуколец. Упорные кольца надо ставить канавками в сторону коленчатого вала. Сам коленвал обычно в этих случаях заменяется новым.

Царапины на поверхности шеек

Причина возникновения царапин — большой пробег автомобиля или попадание посторонних частичек в моторное масло. Проверка износа, эллипсности и конусности каждой шейки проводится с помощью микрометра. Полученные данные сравниваются с данными производителями. Если имеются незначительные отклонения, то ремонт коленвала сводится к шлифовке шеек в следующий ремонтный размер. Масло обязательно заменяется новым составом с надлежащим качеством. Однако желательно на старых автомобилях деталь заменять.

Прогиб

Особенно часто происходит на внедорожниках, грузовых машинах и тяжёлой спецтехнике. Изгиб проверяют стрелочным индикатором непосредственно на валу, уложенном на металлической плите. Показатель не должен превышать 0,05 мм для легковых и 0,1 мм — для грузовых автомобилей. Далее, если значения разнятся, проводится правка детали или замена.

Трещины

Обычно вызывается скачками давления масла, разрушением поршневой группы из-за попадания в цилиндры посторонних предметов. В таких случаях помогает только замена, ремонт детали невозможен.

Также замена коленвала необходима в случаях разрушения резьбы, поломки шпоночных пазов и посадочных мест под штифты и втулки, выработки зоны под сальники.

Подробнее описывает замену коленвала видео

Как заменить сальник коленвала?

На большей части ДВС, если из-под коленвала сочится масло, это указывает на изношенность сальников. Их назначение — максимально уплотнять отверстие, в котором устанавливается коленчатый вал. Они же не дают смазке вытекать из внутренней полости. Различают передний и задний сальники. Один располагается со стороны шкива, другой — маховика. Легче осуществляется замена переднего сальника коленвала.

На некоторых автомобилях места расположения манжет может отличаться. Например, на заднеприводных классических Жигулях сальник ставится в коленвальном щитке за опорным подшипником. А вот на Ваз 2109, 2110, Ладе Гранта, Приоре и Калине, сальник чаще всего находится в блоке цилиндров.

Быстрое истирание манжеты удивления не вызывает. Ресурс её ограничен, так как она постоянно соприкасается с движущимся коленвалом. Кроме того, сальник подвергается воздействию высоких температур. Поэтому даже самые качественные изделия служат не более 200 тыс. км пробега машины. Дополнительно сокращает его срок службы перегрев двигателя, а также использование грязного или низкосортного моторного масла.

Замена сальников коленвала производится одновременно. Другими словами, если повредился только передний или задний элемент, всё равно оба лучше заменить.

Ниже приведена подробная инструкция по замене сальников автомобильного коленвала:

- первым делом снимаются шкивы;

- затем демонтируется защитный кожух ремня ГРМ;

- снимается зубчатый шкив коленвала;

- удаляется передний сальник, вместо него ставится новый.

Задний сальник удастся вытащить только после демонтажа коробки передач и механизма сцепления. После снятия старого уплотнителя, посадочное место в обязательном порядке очищается. Только затем устанавливается новый сальник.

На многих автомобилях демонтируется также маховик. Вначале отмечается его положение относительно коленвала. Затем откручиваются крепёжные болты — чтобы маховик не проворачивался, его удерживают монтажкой.

Пример замены сальников коленвала на автомобиле Опель Астра:

- снять коробку передач и сцепление;

- отметить расположение маховика, затем демонтировать его;

- вытащить приёмную трубу глушителя;

- слить масло двигателя;

- скинуть колодку датчика уровня масла;

- отвернуть фиксаторы картера двигателя, крепящие его к механизму сцепления;

- открутить также болты картера, соединяющие его с блоком цилиндров;

- снять масляный поддон;

- вывернуть регулятор положения коленвала ДПКВ;

- отвернуть болты крышек заднего коренного подшипника;

- снять крышку, извлечь задний сальник, поддев его отвёрткой с плоским жалом.

Снятие и установку переднего уплотнительного сальника коленвала проводят обычным способом.

На многих автомобилях, в том числе Вазах, на задней стороне коленвала сальник располагается в специальном дюралевом держателе. Прежде чем его снимать, надо очистить поверхность от грязи и старого масла. Обойма сальника крепится обычно шестью основными болтами. Помимо этого, его фиксируют два болта поддона. Держатель вытаскивается вместе с манжетой. Между ним и блоком предусмотрена прокладка, которую тоже надо заменять.

Выпрессовать старую манжету из держателя легко. Надо поставить обойму на деревянные мягкие упоры, затем с помощью выколотки и молотка элемент выбивается с обратной стороны по кругу, так как сидит он почти всегда очень плотно. Посадочное место обязательно зачищается — можно тряпкой, смоченной в керосине.

Кромка нового сальника обмазывается небольшим количеством моторного свежего масла. Это делается для простоты установки. Запрессовка обычно проводится специальной оправкой, но можно это сделать и от руки. Новая манжета подбивается молотком через деревянную наставку или старый сальник до намеченных значений. Зазор между ней и обоймой должен составлять 0,5 мм.

Дальше остаётся поставить на место держатель с новым уплотнителем. Посадочное место сальника на коленвале также тщательно прочищается тряпкой. Сначала устанавливается новая прокладка из ремкомплекта, затем уже обойма. Замена переднего резинового сальника проводится намного проще.

Замена коленчатого вала ориентировочные цены

Стоимость замены шкива и шлифовки коленвала:

- на отечественных машинах — от 300 рублей;

- на иномарках, включая внедорожники — от 900 рублей;

- снятие и шлифовка — от 1800 рублей.

Цена замены сальников коленвала:

- на отечественных авто — от 3500 рублей;

- на иномарках с МКПП, кроме внедорожников — от 7000 рублей;

- на автомобилях с АКПП — от 8000 рублей;

- на внедорожниках зарубежного производства — 8500-9000 рублей.

А вот процедура по снятию и установке вала многими сервисами оценивается, как капитальный ремонт двигателя. Поэтому на замену коленвала цена и соответствующая:

- 4-цилиндровые двигатели — 20 тыс. рублей;

- 6-цилиндровые агрегаты — 28 тыс. рублей;

- 8-цилиндровые моторы — 40 тыс. рублей.

Замену коленвала или его сальника обычно проводят в специализированных автомастерских. Работа сложная, так как приходится снимать много узлов, в том числе и сам двигатель.

Источник