Ремонт коллекторов и контактных колец

У коллекторов на пластмассе наиболее часто встречаются следующие дефекты: царапины, выбоины и подгар коллекторных пластин, трещины в пластмассе, местное выгорание пластмассы, электрический пробой изоляции, замыкание пластин на корпус и между собой, распайка контактов между пластинами и обмоткой. Указанные дефекты (кроме последнего), как правило, происходят на стороне коллектора, свободной от обмотки, поскольку она больше загрязнена маслом и пылью. При ремонте коллектор можно не снимать с вала.

При наличии небольших перекрытий на поверхности пластмассы их зачищают стеклянной наждачной бумагой, обезжиривают, протирают салфетками и не менее двух раз покрывают эмалью воздушной сушки. Прожоги на значительной площади удаляют проточкой на токарном станке на глубину 2. 3 мм, после чего обработанную поверхность шлифуют стеклянной наждачной бумагой, обезжиривают и покрывают эмалью. Трещины глубиной до 3 мм и прогары удаляют сверлением, обработанные места очищают и обезжиривают, после чего заполняют эпоксидным компаундом холодного отвердевания. После застывания компаунда его покрывают эмалью. Замыкание пластин между собой устраняют расчисткой дорожек между пластинами и обработкой оплавленных или обгоревших пластин шабером.

Для устранения сильных подгаров. выработок, неровностей и биения коллектор протачивают по наружной поверхности, не снимая с вала. Для этого ротор устанавливают в центры или на люнеты токарного станка. После проточки продораживают коллектор и снимают фаску.

Коллекторы на стальной втулке в отличие от коллекторов на пластмассе в ряде случаев разбирают и заменяют отдельные коллекторные и изоляционные пластины. Замена пластин может производиться как со снятием, так и без снятия коллектора с вала.

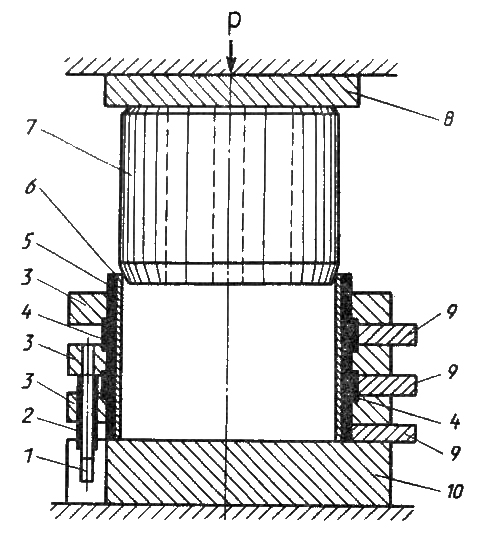

В обоих случаях разборка производится следующим образом. Обвязывают коллекторные пластины стальной отожженной проволокой /(рис. 1), отвертывают стопоры 2, гайку / и снимают нажимной конус 3 вместе с бандажом 4 и манжетой 6. После этого осматривают манжету и пластины с торца. Бели повреждения манжеты незначительны, то очищают поврежденное место и устанавливают на клею миканитовые прокладки. При подгаре пластин с торца зачищают поврежденные места.

Рис. 1. Коллектор на стальной втулке:

1 — гайка; 2 — стопор; 3 — нажимной конус; 4 — бандаж; 5 — коллекторная пластина: 6 и 9 — манжеты; 7— временный проволочный бандаж; 8 — изоляционный цилиндр; 10 — петушки; 11 — нажимной конус; 12 — изоляционная прокладка

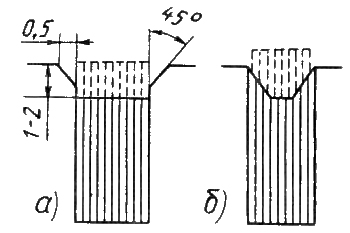

Рис. 2. Приспособление для замены коллекторных пластин:

1 — гайка; 2 — конус; 3 — диск; 4 — шпилька; 5 — подставка; б — вырез

Для снятия кольца коллекторных пластин 5 необходимо сначала отсоединить обмотку от петушков 10. Если обмотка припаяна, производят распайку паяльником, если приварена — протачивают торцы петушков на глубину проварки (как правило, она составляет не более 2. 3 мм). В конструкции коллектора с привариваемой обмоткой предусмотрена одно- или двукратная проточка места сварки. После отсоединения обмотки снимают кольцо коллекторных пластин 5 с нажимного конуса 11 и осматривают изоляционный цилиндр 8 и вторую манжету Я у которых при необходимости устраняют повреждения. При пробое изоляционной прокладки 12 между коллекторными пластинами 5 или при сильном выгорании коллекторных пластин (4. 5 шт.) их заменяют.

Для этого применяют приспособление, показанное на рис. 2. Коллектор устанавливают на подставку 5, на пластины надевают диск 3 и фиксируют коллектор шпильками 4. Отвертывают стопоры, гайку /, снимают конус 2 и манжету. Диск 3 имеет вырезы 6 напротив коллекторных пластин, подлежащих замене. Через вырезы выбивают поврежденные пластины. Взамен удаленных устанавливают новые пластины из меди той же марки. Новые пластины предварительно спрессовывают вместе с новыми изоляционными прокладками

После сборки коллектор необходимо проточить и произвести его формовку. Формовка производится при скорости на 20 % выше номинальной и при высокой температуре. Формовку, прессовку и подтяжку нажимных конусов прекращают при биении менее 0.03 мм.

Ремонт контактных колец.

При выработке контактных колец их протачивают. При пробое изоляции колец на втулку или между собой, а также при выгорании контактной шпильки или большом износе колец, для ремонта их сначала спрессовывают с втулки. Затем с втулки срезают изоляцию и тщательно очищают ее наружную поверхность. На очищенную поверхность наносят новую изоляцию, опрессовывают втулку и запекают изоляцию в пресс-форме. После этого протачивают втулку до нужных размеров и насаживают на нее с натягом новые или отремонтированные контактные кольца. Посадка колец проводится в горячем состоянии при температуре колец 300 . 400°С. Завершают ремонт отделкой узла контактных колец.

Источник

Ремонт контактных колец и щеточного аппарата

При ремонте контактных колец счищают потемнения и подгары на их поверхности, устраняют замыкания между кольцами и ремонтируют приспособления для замыкания колец и подъема щеток.

Потемнения и подгары на поверхности колец счищают стеклянной мелкозернистой шкуркой. Если шкуркой не удается снять подгары, двигатель разбирают и протачивают контактные кольца на токарном станке, а затем шлифуют и полируют. Замыкания между кольцами могут образоваться при попадании в промежутки между контактными кольцами щеточной пыли. Во время ремонта контактные кольца продувают, а торцевые поверхности колец и перегородки между ними покрывают электроэмалью, на твердой блестящей поверхности которой щеточная пыль не оседает.

При замыкании между контактными кольцами концы обмотки ротора от контактных колец отсоединяют (для определения места замыкания) и проверяют изоляцию между кольцами мегаомметром. Если замыкание произошло вследствие оседания на изоляции контактных шпилек щеточной пыли, ее удаляют. При замыкании вследствие пробоя изоляции между кольцами или кольца на втулку контактные кольца снимают с вала и проводят их капитальный ремонт.

В асинхронных двигателях часто изнашиваются сухарики хомутика, передвигающего кольцо, потому что они остаются неподвижными во время работы двигателя и между ними и кольцом существует трение. При ремонте круглые сухарики заменяют прямоугольными со скругленными углами (в целях усиления сухариков).

В синхронных машинах положительное кольцо изнашивается быстрее, чем отрицательное, поэтому периодически меняют их полярность.

Капитальный ремонт контактных колец проводят в следующих случаях: износ колец, выгорание контактных шпилек, ослабление посадки контактных колец на втулке. Изношенные кольца заменяют новыми, изготовленными из того же материала (меди, бронзы, стали, чугуна). При замене колец ремонтируют также изоляцию втулки; поврежденные шпильки и их изоляцию заменяют новыми.

Pиc. 109. Холодная прессовка контактных колец:

1 — контактные шпильки; 2 — изоляционные втулки; 3 — кольцо; 4 — изоляционное кольцо; 5 — изоляционная втулка; 6 — разрезная гильза; 7 стальная втулка; 8 — диск; 9 — прокладки; 10 — основание.

Контактные кольца электродвигателей мощностью до 100 кВт обычно собирают методом холодной прессовки (рис. 109). При холодной прессовке кольца 3 соединяют сваркой с контактными шпильками 7, которые изолируют изоляционными втулками 2. Затем комплект колец собирают на кольцевом основании 10 с разрезными дистанционными прокладками 9. Под дистанционные прокладки вкладывают изоляционные кольца 4 из электрокартона. Внутрь сборки устанавливают изоляционную втулку 5 из листов миканита и электрокартона. Для предохранения изоляции от деформаций при прессовке внутрь втулки 5 помещают стальную разрезную гильзу 6. Сверху в гильзу направляют стальную втулку 7. На её торец устанавливают диск 8.

После запрессовки дистанционные прокладки удаляют. Кольца сушат 6—8 ч при температуре 110—115 С, затем пропитывают их изоляцию эмалью. Процесс сушки повторяют при температуре 120 °С в течение 10-12 ч. Охлаждают кольца на воздухе до 80-90 °С, и при этой температуре напрессовывают их на вал ротора (при напрессовке кольца ориентируют контактными шпильками на выходные концы обмотки). Завершив посадку колец, индикатором контролируют эллипсность и биение колец, а также неровности их поверхности. При необходимости поверхность колец протачивают, шлифуют и полируют. Биения колец должны быть в пределах 30 — 50 мкм.

При выгорании контактных шпилек их заменяют новыми. Шпильки изолируют миканитом или бакелизированной бумагой, затем бандажируют стальной проволокой и запекают в печи. В контактных кольцах сверлят новые отверстия для ввертывания шпилек и прохода шпилек соседних контактных колец. Бандажную проволоку удаляют.

В случаях ослабления посадки контактных колец на втулке поверх изоляции накладывают гильзу из жести и прессуют на нее контактные кольца. Части гильзы между кольцами вырезают на токарном станке и затем ввертывают контактные шпильки в кольца.

Ремонт щеткодержателей заключается в проверке давления щеток на коллектор или контактные кольца, крепления щеткодержателей на пальцах, замене изношенных щеток.

Давление щеток на коллектор или контактные кольца измеряют пружинным динамометром, зацепляя его за рычаг щеткодержателя и оттягивая вдоль оси щеток. При ослаблении крепления щеткодержателей на пальцах подтягивают болты, крепящие щеткодержатель. Проверяют и регулируют расстояние между нижней кромкой корпуса щеткодержателя и коллектором, так как при ослаблении крепления щеткодержатель может опуститься и корпус его начнет задевать за пластины коллектора. При ослаблении крепления щеточных канатиков ток пойдет через корпус щеткодержателя, что приведет к обгоранию обоймы щеткодержателя и снижению нажатия пружин.

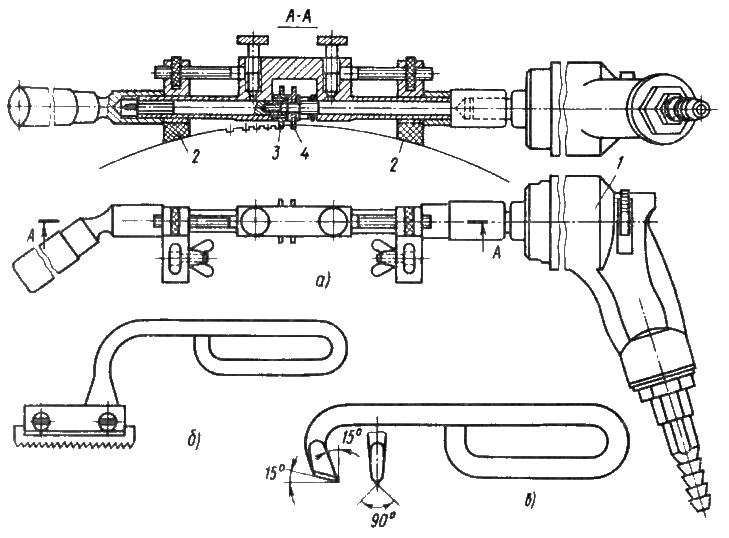

Рис. 110. Спиливание (продороживание) изоляции коллектора:

а — правильно; б — неправильно.

Для предотвращения выступления миканитовой изоляции из поверхности коллекторов проводят спиливание (продороживание) (рис. 110). Эта операция технического обслуживания состоит в удалении изоляции на глубину до 1 — 2 мм фрезерованием или выпиливанием. Коллекторы крупных машин продороживают с помощью фрезерного приспособления с пневматическим или электрическим приводом (рис. 111, а). Фрезу выбирают диаметром 25 мм и шириной зубьев на 0,1 мм меньше ширины дорожки. Глубина дорожки должна быть больше её ширины н 2,2 — 1,5 раза. Для небольших коллекторов электрических машин пользуются ручным инструментом в виде пакета из ножовочных полотен, укрепленных в оправке (рис. 111, б).

Рис. 111. Пневматическое приспособление (а), ручной дорожник (б) и ручной фасочник (в) для продороживания коллекторов:

1 — пневматическая сверлилка; 2 — упор из текстолита; 3 — направляющая шайба; 4 — фреза 30 мм.

В продороженном коллекторе с наружных ребер пластин снимают фаски под углом 45°, пользуясь для этого чаще всего ручным фасочником или конической фрезой и приспособлением для продороживания (рис. 111, в). Обработанный таким образом коллектор шлифуют и полируют.

При износе щеток их заменяют новыми той же марки. Все течки заменяют одновременно. В этом случае в крупных ре-мот пых мастерских щетки притирают вне электрической машины. Для притирки щеток применяют приспособление в виде барабана (корпуса), в пазы которого вставляют щетки, опирающиеся на шлифовальный круг из карбида кремния.

Для большего числа притираемых щеток применяют специальные станки с барабанами. На барабан, наружный диаметр которого на 1 мм меньше диаметра коллектора машины, устанавливают с помощью щеткодержателей щетки, обертывают барабан стеклянной бумагой, опускают на щетки нажимные рычаги и включают электродвигатель для вращения барабана. Щетки пришлифовываются и используются для одновременной замены. Это позволяет ускорить процесс замены щеток и исключить попадание пыли в щеточный механизм, что неизбежно происходит при притирании щеток непосредственно на машине.

Крепление щеточных пальцев проверяют, покачивая их за концы, противоположные траверсе. При большой длине щеточных пальцев их скрепляют со стороны петушков коллектора с помощью кольца из изоляционного материала, которое крепят к щеточным пальцам болтами, ввернутыми в их торцы. Щетки сдвигают по длине коллектора, перемещая щеточные пальцы в головках траверсы. При неравномерном износе поверхности коллектора проверяют расстановку щеток, измеряя расстояние между торцом коллектора и крайними щетками на каждом щеточном пальце.

При ремонтах после сборки машины проверяют установку щеток в нейтралях. Для этого при неподвижном якоре подводят к обмотке возбуждения от постороннего источника напряжение около 12 В, а к зажимам якоря подключают вольтметр на напряжение 1,5-3 В. Перемещая траверсу по коллектору в обе стороны, находят такое положение, при котором стрелка вольтметра не отклонится во время замыкания и размыкания цепи возбуждения.

Капитальный ремонт щеткодержателей машин постоянного тока заключается в восстановлении изношенных обойм и замене пружин, потерявших свою упругость. Износ обойм происходит в результате вибрации щеток при вращении коллектора.

При ремонте проверяют зазоры между щетками и обоймами щеткодержателей. Размер суммарного зазора по окружности коллектора должен быть 0,1—0,3 мм. В направлении длины коллектора допускаются примерно в два раза большие размеры зазоров, чем в направлении его окружности. Изношенные обоймы восстанавливают методом наплавки с последующей обработкой и притиркой. Щеткодержатели с поломанными стенками заменяют новыми.

Поломанные траверсы заменяют новыми, так как при сварке отломанных частей неизбежно будет нарушена точность установки щеточных пальцев, что ухудшит коммутацию машины.

Источник

Техническое обслуживание щеточно-коллекторного узла электродвигателей постоянного тока

Щеточно-коллекторный узел в машинах постоянного тока и других машинах является наименее надежным узлом и требует тщательного технического обслуживания. Для обеспечения безыискровой работы необходимо выполнение ряда условий, обеспечивающих надежный контакт между щеткой и коллектором и равномерную допустимую нагрузку током рабочей поверхности щетки.

Исправность щеточно-коллекторного узла проверяют при осмотре и необходимых измерениях. У исправных коллекторов поверхность гладкая, без выступающей слюды или отдельных пластин, вмятин, подгаров, эксцентриситета или биения. Щетки свободно скользят в обоймах щеткодержателей, без качки и с достаточной силой прижимаются к коллектору. Болты, траверсы, пальцы, на которых крепятся щеткодержатели, достаточно жесткие и не имеют вибраций, качки и т.п. Якорь машины сбалансирован и вращается без вибраций. Щетки должны быть одной марки, требуемого размера и притертыми к коллектору.

При техническом обслуживании пыль с коллектора и щеточного механизма удаляют пылесосом или продувкой сжатым воздухом; коллектор протирают салфеткой, смоченной спиртом. Проверяют легкость перемещения щетки в щеткодержателе.

Если щетка перемещается туго, необходимо почистить щеткодержатель и щетку. Зазор между щеткодержателем и коллектором должен быть в электродвигателях постоянного тока большой мощности 2 — 4 мм, в электродвигателях постоянного тока малой мощности 1—2,5 мм.

Люфт щетки в гнезде щеткодержателя в направлении вращения коллектора не должен превышать 0,1—0,2 мм при толщине щетки 8—16 мм и 0,15 — 0,25 мм при толщине свыше 16 мм.

Большой зазор приводит к наклону щетки из-за силы трения о коллектор, увлекающей за собой нижний край щетки, и затрудняет ее перемещение в гнезде. Большой люфт особенно проявляется в реверсивных машинах, так как при изменении направления вращения щетка в противоположную сторону, что уменьшает поверхность ее прилегания к коллектору. Вдоль оси коллектора допускается люфт в гнезде от 0,2 до 0,5 мм.

Кроме того, проверяется правильность расположения щеток на коллекторе. Для равномерной нагрузки щеток током на каждом щеткодержателе их размещают строго по оси коллектора. Для равномерного износа коллектора щетки рядов в осевом направлений должны быть сдвинуты. Расстояние между щеткодержателями одинаково.

Биение рабочей поверхности коллектора проверяют индикатором часового типа. Для того чтобы углубление между коллекторными пластинами не искажали измерений, на конец стержня индикатора надевают плоский наконечник. Биение проверяют в нескольких местах при медленном проворачивании якоря. Допустимое биение в быстроходных машинах с окружной скоростью коллектора до 50 м/с не должно превышать 0,02—0,03 мм; в тихоходных машинах без ущерба для работы машины допускается значительно большее биение.

При выработке щеток их заменяют. Величина допустимой выработки указывается в технической документации на каждую машину. После установки новых щеток производят их притирку и пришлифовку. Для притирки между щеткой и коллектором устанавливают стеклянную шкурку с мелким зерном и протягивают ее в направлении вращения коллектора. Рабочая поверхность шкурки придает щетке предварительный радиус, близ кий радиусу коллектора.

Затем щеточный аппарат продувают сжатым воздухом для очистки от пыли и щетки пришлифовывают при вращающейся на холостом ходу машине.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник