- Ремонт бетонных колонн

- Виды повреждений и технологии ремонта

- Трещины шириной до 5 мм

- Трещины и дефекты, снижающие несущую способность колонны до 50%

- Ремонтный состав

- Mapegrout Thixotropic

- Ремонтный состав

- MasterEmaco S 488 (Emaco S88C)

- Ремонтный состав

- Mapegrout 430

- Ремонтный состав

- CarbonWrap Repair ST

- Поверхностные дефекты

- Усиление железобетонных конструкций: колонн, ригеля — основные способы и методы

- Для чего требуется усиление конструкций

- Работы по усилению железобетонных конструкций

- Общие сведения

- Показания к применению работ по усилению перекрытий

- Как усилить

Ремонт бетонных колонн

Бетонные колонны строительной конструкции являются основными несущими элементами объектов промышленного и гражданского назначения. К ним предъявляются повышенные требования на стадии проектирования, производства и эксплуатации. Любые повреждения колонны приводят к снижению ее несущей способности, деформациям и перегрузке других строительных элементов из бетона, что, в свою очередь, создает условия для их повреждения. Такой процесс может получить лавинообразный характер, что приведет к разрушению всего здания.

Причины разрушения колонн и ее элементов:

- Нарушение технологии производства (пустоты, каверны, близкое расположение арматуры к поверхности и др.).

- Механические повреждения (напр., удар в колонну транспортным средством).

- Изгибающее усилие, которое возникает при смещении точки приложения осевой нагрузки от оси колонны, т.к. бетон имеет низкую прочность на изгиб (напр., колонны крайних рядов).

- Превышение осевой динамической или статистической нагрузки.

- Неравномерная осадка здания, что приводит к превышению осевой нагрузки на один или несколько несущих элементов.

- Температурное (перепад температур внутри здания), термическое (пожар) или химическое (агрессивная среда) воздействие.

- Другие виды воздействия техногенного или климатического характера.

Виды повреждений и технологии ремонта

Разнообразие причин повреждения колонн приводят к сочетанному характеру повреждений. Перед началом любого вида ремонтных работ проводится комплексное исследование причин, и принимаются меры по их устранению. На основании результатов исследования составляется технологическая карта с полным перечнем работ и материалов.

При ремонте, кроме косметического, следует предусматривать разгрузку колонны, т.к. в ходе работ будет удаляться достаточно значительная часть бетона для обнажения арматуры и удаления ослабленного бетона (10…30 мм с каждой стороны дефекта), что дополнительно снижает ее несущую способность.

Трещины шириной до 5 мм

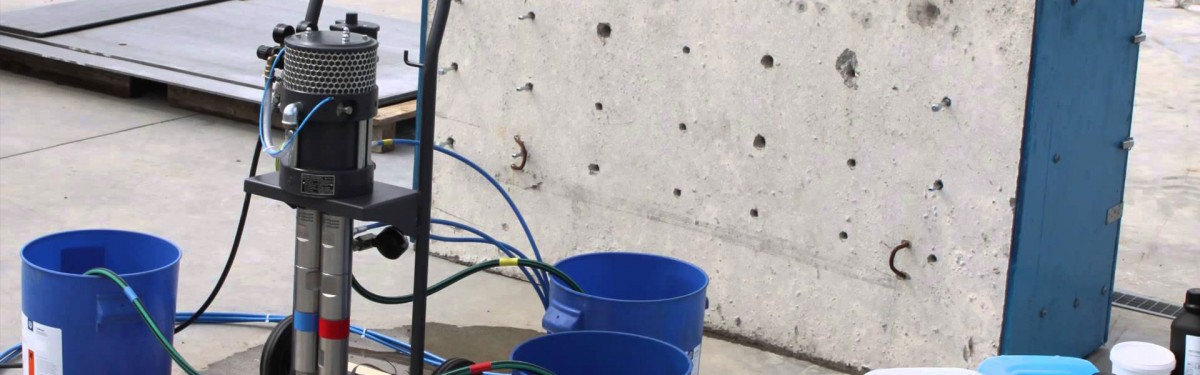

Для ремонта этого типа повреждений рекомендуется использовать технологию инъектирования. Используется для трещин любого пространственного положения.

Этапы производства работ:

- Очистить поверхность внутри и вокруг трещины, удалить ослабленный бетон.

- Просверлить отверстия под пакеры. Расстояние между пакерами зависит от длины и глубины трещины. На коротких 30…50 мм глубиной до 20 мм — в начале и конце трещины, на длинных — несколько, на длинных и глубоких — возможна установка пакеров рядом с трещиной под углом 45°, что позволит, кроме заполнения дефектной полости, усилить бетон вокруг нее.

- Закачать инъекционный раствор через пакеры снизу вверх до выступания смеси в следующем пакере. Для инъекции применяют высокотекучие составы с хорошей адгезией и имеющие соответствующую прочность после полной гидратации или полимеризации (напр., Epojet).

- Снять пакеры и заполнить отверстия ремонтным, совместимый с инъекционным, раствором и с теми же прочностными характеристиками.

- Восстановить поверхность колонны.

Ремонт по этой технологии полностью восстанавливает прочностные характеристики. Трещины с шириной более 5 мм следует относить к дефектам, которые снижают несущую способность элементов и колонны в целом до 50%.

Трещины и дефекты, снижающие несущую способность колонны до 50%

Подобные ситуации возникают при серьезных динамических нагрузках (удар, вибрация, геологические подвижки грунта) и нарушении правил эксплуатации (несвоевременный или не качественный ремонт). Любые трещины шириной более 5…8 мм, и глубина которых больше глубины залегания арматуры относятся к категории снижающих несущую способность колонны.

Этапы производства работ:

- Разгрузить колонну с помощью домкратов, выставить на проектные отметки и установить стальные стойки соответствующей грузоподъемности.

- Удалить ослабленный бетон на максимальную глубину и ширину дефекта, отступая от края дефекта на 10…30 мм для удаления микротрещин.

- Очистить арматуру от остатков бетона и ржавчины механически или с помощью пескоструйки. Осмотреть точки сварки, проверить геометрию арматуры и восстановить или усилить при необходимости.

- Удалить пыль и мелкую крошку из дефектной полости.

- Обработать арматуру восстанавливающими железо из ржавчины или пассивирующими составами.

- Укладка ремонтной смеси проводится методом напыления или вручную послойно с толщиной слоя 5…40 мм. Быстротвердеющие смеси рекомендуется грунтовать каждый слой и укладывать полимерную сетчатую арматуру или наносить риски в виде сетки для увеличения площади контакта. Использовать только ремонтные смеси, которые после гидратации или полимеризации смогут выдерживать проектные нагрузки, климатические и химические условия эксплуатации. Укладка ремонтного слоя является ответственной операцией и должна проводиться специалистами соответствующей квалификации.

- На наружную выровненную дефектную часть нанести гидроизоляционное покрытие или установить пленку для полноценной гидратации цемента ремонтного раствора.

При ремонте дефектов, которые снижают несущую способность до 50% и используют для ремонта содержащие цемент смеси, следует вести журнал учета температуры контрольных точек и проводить промежуточные и окончательные испытания образцов. Результаты испытаний являются частью акта сдачи-приемки. Полимерные композиции используются ограниченно и по согласованию с заказчиком.

Ремонтный состав

Mapegrout Thixotropic

Безусадочная быстротвердеющая ремонтная смесь тиксотропного типа, содержащая полимерную фибру, предназначенная для ремонта бетонных и железобетонных конструкций. Максимальная крупность заполнителя 3 мм. Толщина нанесения от 10 до 50 мм. за слой.

Ремонтный состав

MasterEmaco S 488 (Emaco S88C)

Тиксотропная ремонтная смесь с полимерной фиброй, предназначенная для конструкционного ремонта бетона и железобетона. Толщина нанесения в один слой от 20 до 40 мм.

Ремонтный состав

Mapegrout 430

Безусадочный быстротвердеющий мелкозернистый раствор средней прочности (более 30 МПа), содержащий полимерную фибру, предназначенный для ремонта поверхности бетонных конструкций. Максимальный размер заполнителя 1 мм. Толщина нанесения от 5 до 35 мм.

Ремонтный состав

CarbonWrap Repair ST

Сухая строительная смесь на цементном вяжущем с использованием фиброволокна, в качестве наполнителя песок, в качестве модификаторов химические добавки. Толщина нанесения от 5 до 60 мм.

Поверхностные дефекты

К этой категории относятся дефекты, которые обнажают арматуру (отслоения), сколы на углах и проступание ржавых полос на поверхности колонны. Причины — механические повреждения, замерзание-оттаивание, намокание-высыхание, коррозия арматуры, огневое воздействие и др. Повреждения не носят критического характера для эксплуатации объекта, но изменяют расчетную схему распределения сил в конструкции.

Этапы производства работ:

- Определение причин возникновения дефекта и разработка оптимальной схемы ремонта.

- Оконтуривание дефектного участка на расстоянии 20…50 мм в зависимости от видимого ослабления бетона и удаление бетона в пределах контура. Ржавая арматура является признаком более глубинного развития дефекта, а значит потребует разделки за арматурой.

- Удаление пыли и мелких частиц. Для очистки арматуры от ржавчины используется механический (технические щетки или пескоструйка) или химический способ (восстановители железа). Оптимально — сочетание обоих способов.

- Грунтование дефектной бетонной поверхности.

- Укладка ремонтной смеси ручным или механическим способом. При укладке не допускать образования полостей. В качестве ремонтных смесей используются безусадочные цементные или полимерные составы с наполнителями из кварцевого песка, металлической проволоки или синтетических волокон.

- Выравнивание поверхности и создание температурных и влажностных условий для гидратации цементных смесей (пленка или гидроизоляционный слой на основе полимеров). Ремонтные составы на основе эпоксидной смолы, акрилатов или полиуретана специальной защиты не требуют.

Поверхностные дефекты в виде шелушения бетонной поверхности, появления микротрещин или сетки с измененным цветом носят косметический характер, но являются основанием для обследования.

Ремонт бетонных колонн является одним из самых сложных технических процессов, в плане определения причин и выборе технологии ремонта, т.к. слишком высока ответственность за последствия некачественного ремонта.

Источник

Усиление железобетонных конструкций: колонн, ригеля — основные способы и методы

Усиление железобетонных конструкций – эффективный способ продлить срок эксплуатации определенных элементов и всего здания в общем. Методов усиления разных конструкций, в зависимости от их назначения, особенностей эксплуатации, типа и состояния, задач работ и других условий, существует множество. И очень важно до начала реализации работ верно определить способ усиления, а потом все рассчитать и выполнить.

Увеличение несущей способности конструкций может быть выполнено без изменения напряженного их состояния либо конструктивной схемы (металлическая или железобетонная обойма, наращивание, железобетонная рубашка) либо с изменением напряженного состояния, самой конструктивной схемы (опираемые на сваи металлические балки, преднапряженные распорки, стойки, консоли, подкосы, горизонтальные шпрегельные/комбинированные затяжки).

Как правило, усиление железобетонной конструкции предполагает гораздо меньшие затраты в сравнении с полной заменой элементов новыми. Зачастую невозможность или сложность замены связана с необходимостью реализовывать дорогостоящие и масштабные строительные процессы (усилить фундамент или построить здание заново, к примеру). Немаловажно и то, что конструкции усиливают без остановки производства, эксплуатации помещений и здания либо же с кратковременными остановками.

Усиление чаще всего применяется для железобетонных колонн, фундаментов, плит перекрытий, ригелей. А вот подкрановые балки ЖБ обычно заменяют новыми вместо усиления. То же касается и ЖБ ферм, пришедших в аварийное состояние – их демонтируют и заменяют новыми (из металла часто) либо ремонтируют.

Самыми сложными считаются работы по упрочнению балок, фундаментов, ригелей. Меньше сложностей предполагает усиление железобетонных колонн, плит перекрытия. Независимо от того, какой элемент планируется усилить, любые работы обосновываются проектом.

Для чего требуется усиление конструкций

Любые операции, призванные усилить железобетонные конструкции, выполняются с целью улучшения несущих характеристик, продления срока эксплуатации. Реставрируются разные изделия после длительного износа или при условии потери определенных свойств под воздействиям внешних негативных и иных факторов.

Причины, вызывающие необходимость усиления ЖБ конструкций и элементов:

- Повышение нагрузки на элемент из-за усиления или замены конструкций, расположенных выше (надстройка сооружений, перестройка помещений).

- Модернизация технологического оборудования и изменение технологических процессов в здании, что реконструируется.

- Появившиеся приобретенные конструктивные дефекты, которые стали следствием неверной эксплуатации конструкций, разлива или разбрызгивания агрессивных жидкостей.

- Эксплуатационный износ (когда несущая способность потеряна из-за воздействия вибрационных/динамических нагрузок, влияние агрессивной воздушной среды и иных факторов).

- Случайные повреждения – когда выходят из строя отдельные элементы конструкции в процессе демонтажа, установки или транспортировки технологического оборудования.

Работы по усилению железобетонных конструкций

Усиление бетонных конструкций может осуществляться с использованием разнообразных методов, предполагать проведение тех или иных мероприятий.

Функции и мероприятия по усилению ЖБ конструкций:

- Увеличение поперечного сечения тех или иных компонентов конструкций – реализуется бетонированием слоями с армировочным каркасом, методом торкретирования, инъектирования раствора в опалубки.

- Упрочнение несущих деталей за счет установки новых элементов – выполняется благодаря верному распределению давления, уменьшению воздействия на деталь за счет установки дополнительных элементов.

- Увеличение технических характеристик ЖБ изделий за счет монтажа внешних каркасов армировочных – устанавливаются различные анкеры, швеллеры, армирование, бетонные пласты, преднапряженные детали, стальные листы и т.д.

- Освобождение и точное распределение влияния за счет переноса его на другие детали конструкции – для этого добавляют новые консоли, модифицируют имеющиеся детали, подменяют детали с большой массой элементами с меньшим весом.

- Монтаж специальных подошв, свай из бетона, упоров под землей – обычно применяют метод бурения отверстий алмазными сверлами в нужных местах с последующим заполнением их бетонным раствором. Так удается повысить стойкость подземных элементов.

Общие сведения

Любые методы усиления железобетонных конструкций предполагают проведение ответственных и важных строительных операций, для реализации которых нужны определенные навыки проектирования, знания для совершения расчетов и т.д. С целью укрепления и реконструкции элементов могут применяться самые разные способы и действия.

Операции, связанные с усилением ЖБ конструкций, относятся к числу процессов повышенной сложности в сравнении с обычными монтажными работами. Ведь при восстановлении плит или перекрытий, фундаментов или ферм у мастера нет возможности понимать и видеть исходное положение конструкции, отсутствуют точные технические характеристики и т.д. Особенно это важно учитывать, когда речь идет о старых строениях, отсутствии информации касательно положения внутренних элементов, арматуры, реального распределения давления и т.д.

В связи с высоким уровнем рисков такие операции проводятся четко по инструкциям, с соблюдением техники безопасности, большим числом страховочных мероприятий. Учитываются специфические условия монтажа, со стесненным доступом инструментов, ограниченным пространством, невозможностью остановить работы.

Чтобы понизить уровень опасности и увеличить скорость проведения работ, все делают по предварительно составленному графику, с четким определением методик и планированием технологии.

Создание разгружающих конструкций предполагает включение их в совместную работу с упрочняемой конструкцией прямо в ходе установки, производство останавливать не приходится, что во многих случаях является самым важным фактором.

Второй способ предполагает остановку процесса, частичную разгрузку конструкций для последующего загружения, а также включения в работу разного типа наращенных элементов. Метод достаточно трудоемкий, связан с мокрыми процессами бетонирования, предполагает дополнительное время (когда бетон набирает прочность), но зато универсальный.

Усиление железобетонных конструкций посредством ремонта защитного слоя бетона включает такие методы: замена/восстановление защитного слоя (частичная/сплошная), заделка отдельных раковин и выколов. Когда выполняют сплошную замену, увеличивают толщину защитного слоя (минимальное значение составляет 3 сантиметра для рабочей арматуры и 2 сантиметра для нерабочей арматуры и хомутов).

Замену защитного слоя реализуют в случаях, когда свойства монолита снижены, арматура покрыта коррозией, наблюдается отслаивание защитного слоя. Тогда старый слой удаляют полностью, арматуру зачищают от ржавчины, кладут новый защитный слой бетона.

ЖБ рубашки делают при серьезных разрушениях поверхностного бетонного слоя для защиты сооружения от дальнейшей деформации. Чтобы заделать значительные повреждения, применяют ручную штукатурку мастерком: укладывают, потом через час увлажняют водой, аккуратно присыпают сухим цементом, заглаживают кельмой, гладилками из металла/дерева.

Если объемы работ существенные, актуально использование торкретирования, когда бетон наносят под сильным давлением и создают прочный и плотный защитный слой. Когда монолит готовят к бетонированию, единичные трещины шириной больше 1 миллиметра разделывают прямоугольником, зачеканивают бетоном. Где отколы большие и видно арматуру, используют армирующую сетку с квадратами 2.5-10 сантиметров и сечением проволоки 0.5-6 миллиметров, крепя их к основной арматуре.

Чтобы повысить адгезию между новым/старым бетоном, делают прослойку клея К-153 (эпоксидно-тиоколовый). Бетон укладывают до момента, когда клей перестает быть липким.

Способы устранения трещин:

- Создание защитных пленок/покрытий – если раскрытие трещин не больше 0.2 миллиметров. Покрытия такого типа создаются посредством окраски бетона синтетическими лаками, полимерцементными красками.

- Герметизация трещин – их заполняют эластичными водонепроницаемыми материалами, метод подходит для трещин больше 0.3 миллиметра. Закрывается доступ влаги к трещине и арматуре, используются мастика и шприцы.

- Поверхностная заделка – создают герметизирующую накладку, которая перекрывает дефект и усиливает сечение с трещиной, подходит для трещин от 0.2 миллиметров. Конструкция становится монолитной, способ реализуется инъектированием эпоксидным составом либо раствором цемента. Процесс выполнения работы: создание отверстий, установка ниппелей для подачи клея, герметизация трещины наклейкой стеклоткани, инъектирование нижнего и последующих ниппелей.

- Прочностная заделка – полость трещины делают монолитной с использованием клея, подходит для трещин от 0.3 миллиметров, защищает от химической и атмосферной коррозии.

Самый распространенный метод упрочнения конструкций – это увеличение сечения посредством одностороннего наращивания либо создания всесторонних обойм. Такие способы усиления дают возможность существенно увеличить несущую способность поврежденных/целых элементов.

Если есть местные повреждения в формате одиночных/сконцентрированных на минимальной длине трещин, конструкцию упрочняют так: делают местные четырехсторонние обоймы из железобетона (армированные хомутами, отогнутой/продольной арматурой), металлические обоймы из напрягаемых вертикальных хомутов.

Когда наблюдаются косые/вертикальные трещины, под хомутами монтируют продольные распределительные уголки, которые должны охватывать всю поврежденную часть балки. Все хомуты бетонируются либо покрываются торкретбетоном.

В случае, когда необходимо усилить колонны, обоймы армируют продольными прутьями и хомутами либо спиральной арматурой. Обойму можно бетонировать в опалубке либо покрывать торкретбетоном. Толщина стенок составляет минимум 10 сантиметров при обычном бетонировании и 5 сантиметров при торкретировании. Углы колонны, которая упрочняется, лучше скалывать.

Внизу/вверху колонны на длине, соответствующей самому большому размеру поперечного диаметра колонны, шаг хомутов в 2 раза уменьшают. Если есть местные дефекты, усиливающую обойму делают в границах деформированной зоны с перепуском на длину 50 сантиметров в обе стороны, но не меньше величины поперечного сечения.

Упрочнение ЖБ конструкций наращиванием элементов:

- Со стороны усиления сколоть защитный слой в местах приварки, очистить продольные прутья арматуры до половины диаметра.

- Поверхность бетона промыть пущенной под напором струей воды, если такой возможности нет – сделать насечки зубилом, обработать щеткой, продуть воздухом для удаления пыли, а потом промыть водой.

- На влажную поверхность нанести пластичный бетон (раствор в пропорции 1:2, слоем толщиной 1-2 миллиметра).

- Забетонировать новым бетоном.

Все открытые прутья арматуры тщательно очищаются металлическими щетками, пескоструйным или иным методом от ржавчины, грязи, окалины. Если повреждения прутьев серьезные, пленку поражения убирают молотком либо зубилом, очищают стальной щеткой, подваривают новую арматуру. До бетонирования прутья красят цементной смесью 1:2 слоем в 2 миллиметра.

Опалубку монтируют таким образом, чтобы была возможность постепенно ее наращивать в соответствии с высотой усиливаемых колонн и балок. Когда создается опалубка, предусматривают нужные отверстия и зазоры в ней, специальные лотки для заливки бетона, уплотнения. Далее за напыленным торкретбетоном или залитым обычным бетоном обеспечивают оптимальный уход.

Показания к применению работ по усилению перекрытий

Мероприятия по улучшению характеристик железобетонных перекрытий осуществляют в случае острой необходимости. Для профилактики или просто так комплекс мер выполнять нельзя.

Когда актуально усиление перекрытий:

- Изделие износилось и понизились показатели прочности из-за коррозии, ухудшения свойств материалов, по причине внешних химических воздействий.

- Изменение планировки здания – когда меняется конструкция несущих элементов, вследствие чего давление на элементы перераспределяется.

- Увеличение числа этажей в здании, что повышает давление на фундамент, цоколь, перекрытия, другие элементы, вследствие чего могут появляться деформации.

- Движения грунта, которые вызывают деформации фундамента, повышают нагрузку на опоры и стены, несущие элементы конструкции.

- Деформация/износ отдельных элементов здания из-за военного, техногенного, стихийного воздействия, аварии и т.д.

- Перестройка здания или изменение функций, из-за чего появляются новые способы разрушения (высокие температуры, вибрация и другие воздействия).

- Ликвидация просчетов, которые были совершены при составлении проекта или реализации монтажных операций.

Это основные проблемы, решение которых может предполагать усиление перекрытия. Решение про усиление железобетонной конструкции принимается после тщательного обследования, выяснения характеристик компонентов и предельной возможности прочности, действующих нагрузок на каждый элемент.

Как усилить

Для упрочнения отдельных элементов или всей конструкции используют самые разные методы и способы. Одни из них применяются чаще, другие – реже, но все они способны повысить характеристики железобетонных элементов и устранить определенные проблемы.

Как усилить железобетонную конструкцию:

- Штукатурка для реставрации элемента, изоляции арматуры и защиты от коррозии, ликвидации повреждений на поверхности.

- Инъектирование в поврежденные зоны для реставрации.

- Нанесение раствора бетона под давлением с применением специального оборудования – метод торкретирования. Благодаря высокой скорости подачи и давлению слой бетона становится плотным и прочным.

- Укрепление перекрытий, иных элементов за счет создания особых обойм над самой конструкцией: изнаночный каркас, бетонирование заливкой раствора в опалубки, нанесение смеси слоями с вибрацией.

- Упрочнение плиты цоколя с применением специальных анкеров, обойм, поясов.

- Упрочнение ЖБ элементов карбоновым волокном, кевларом, другими аналогичными веществами.

- Установка разгружающих компонентов – это могут быть консоль, распорка.

Усиление железобетонных конструкций позволяет существенно продлевать срок эксплуатации зданий и элементов, ликвидировать небезопасные зоны, устранять последствия аварий, качественно подготовить сооружение к изменению планировки или перестройке и т.д.

Источник