Переборка турбонагнетателя G60 на автомобилях Фольксваген

В этой части будет подробно описан процесс малого ремонта нагнетателя G60. К такому ремонту относится замена всех сальников (5 штук), апексов (8 штук) и ремешка (1 штука). К большому ремонту относится все вышесказанное плюс замена 5 подшипников, но подшипники в G60 долговечнее апексов и сальников, проверено не раз. Итак, начнем.

Прежде всего советую очистить нагнетатель снаружи от всяческой грязи, при этом предварительно закупорив отверстия в которые не желательно попадания грязи, к таким относятся:

1. Маслоподводящее и отводящее отверстия (их очень удобно затыкать прокачными штуцерами от «Волги»)

2. Входные воздушные отверстия и одно выходное отверстие, тут не имея спецзатычек можно обойтись бумажным скотчем.

На любителя, после оттирания грязи можно еще и покрасить ваше чудо техники, но это кому как хочется.

|

Прежде чем приступить к разборке, необходимо открутить болт крепления шкива к валу. Для этого вам понадобятся: тиски, 2 деревянные проставки, чтоб зажать шкив в тисках, не погнув его, и ключ на 17. После того как болт стронут, дальше он откручивается от руки. Теперь стелем на верстак картонку или чистую тряпку и приступаем к процессу:

1. Как было показана в части первой, откручиваем 6 болтов под внутренний шестигранник на 5, которые скрепляют 2 корпуса нагнетателя, и снимаем заднюю крышку.

|

2. Затем снимаем стопорное кольцо на валу нагнетателя. Это кольцо фиксирует балансировочный груз.

|

3. Теперь снимаем сам груз с вала. Он просто стаскивается вверх по валу.

|

4. Простыми бокорезами (они же кусачки для проводов), вытаскиваем малую шпонку из вала.

|

5. Теперь снимаем улитку с вала, просто поднимая ее вверх.

|

6. Попутно можно вытащить старые апексы из улитки и корпусов

|

7. Учтите тот момент, что в корпусах в проточках под апексами есть еще специальные прижимные пружины. Их тоже надо вытащить, аккуратно подцепив за край иголкой, например. На улитке даже не ищите эти пружинки их там нет! Почему, честно говоря, не знаю.

|

8. Теперь, нам необходимо снять шкив нагнетателя. Для этого бы берем подходящий по резьбе, но длиннее, чем штатный болт и закручиваем его в вал. Затем, держась за шкив (так что б все было на весу), постукиваем по шляпке болта. Под весом корпуса и под воздействием ударов шкив начнет слезать с вала.

|

9. Особой силы тут применять не надо, так как шкив должен слезать легко и единственный его удерживающий фактор-это наличие ржавчины на валу в этом месте.

|

10.теперь шестигранничком на 5 откручиваем болт крепления грязезащитного пластмассового кожуха ремешка.

|

11. И снимаем его. Аккуратно, не обломайте штырек.

|

12. Теперь снимаем ремень

|

13. И шестеренку на большом вале. Если не меняются подшипники, то снимать шестерню малого вала не обязательно. Обратите внимание, что обычно шестерня на большом валу стоит как бы вверх ногами, это делается для того чтоб ремешок случайно не соскочил, иначе нагнетателю моментом становится очень плохо (см. PS).

|

14. Затем опять берем в руки бокорезы и вытаскиваем большую шпонку (хотя она обычно вытаскивается рукам, в отличие от малой шпонки).

|

15. Теперь возвращаемся опять к уже использованной нами технологии, вкручиваем болт в торец вала. И постукивая по шляпке болта ,выбиваем вал из подшипника и маслоупорного кольца.

|

16. Сальник в этом месте работает не по валу, а по этому кольцу. Обратите внимание что кольцо стоит поверхностью с выступами вовнутрь.

|

17. Вытаскиваем вал и откладываем его не надолго в сторону.

|

18. Теперь наступило время вытаскивания всех старых сальников. Процедура не такая уж и простая, так как сальники сидят достаточно крепко.

|

Особенно будьте аккуратны с улиткой (центральной частью нагнетателя). Я лично использовал половину от плоскогубцов из китайского набора.

|

Будьте внимательны, инструмент может соскочить и загнуть кромки стенок. Если такое случится то стенки надо будет поправить отверткой отжимая их в нужном направлении.

|

19.Теперь все детали надо хорошенько отмыть изнутри бензином или уайт-спиритом от всей той грязи и масла что осело на стенках. Тут уж включайте фантазию. я например мыл в тазике с бензином пропихивая тряпку между ребер. В идеале надо мыть под напором а потом еще продуть сжатым воздухом. В общем, вот что получилось.

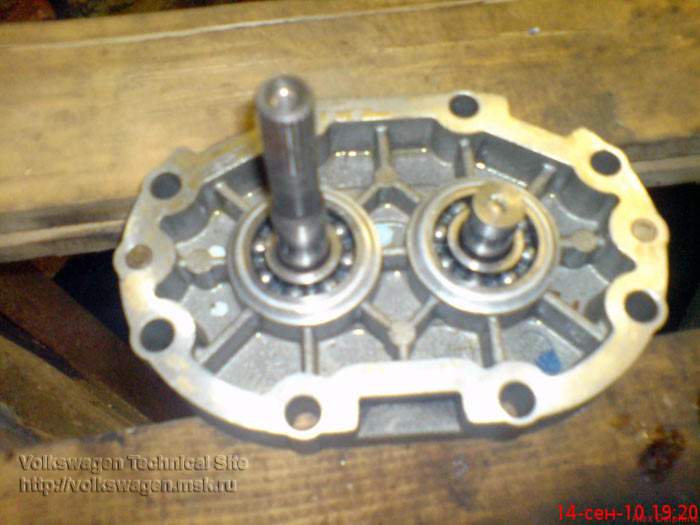

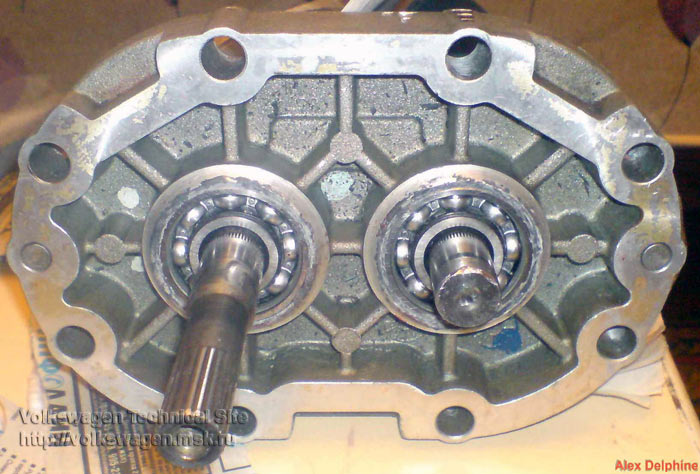

|

20. Теперь начинаем сборку. Подходящими оправками и деревянными брусками устанавливаем новые сальники.

|

21.Устанавливаем новые апексы в улитку.

|

22. И корпуса (не забудьте про пружинки под апексы в корпусах). Устанавливаем вал, напрессовываем маслоотражательное кольцо.

|

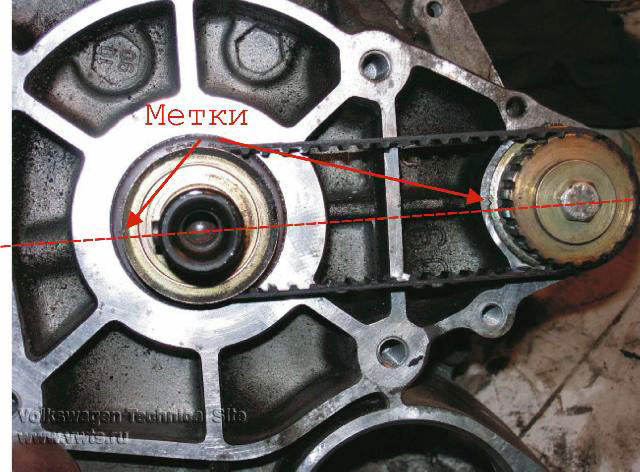

23. Этот пункт пожалую самый важный из всего процесса. Это установка ремня. Дело в том что валы должны быть синхронизированы. Для этого на каждой из шестерен нанесены метки.

|

24. Эти метки должны стоять в одну линию, причем не навстречу друг другу а так как показано на рисунке. Уточню, что на старых нагнетателях (до 89 года, ставились в основном на ГольфII GTI-G60, Rallye и Limited 16VG60 🙂 метки на шестернях отсутствуют. Тогда валы выставляются по шпонкам на малом и большом валу они так же должны стоять в одну линию. Одна за другой.

|

25. Теперь мы надеваем на вал улитку. Так чтоб ее ухо наделлост на шток малого вала. Проблема обычно бывает пропихнуть вал через второй сальник улитки . Поэтому приходится прибегать к хитростям. На рисунке используются полоски из пластиковой бутылки из-под воды. Необходимо заправить их между валом и сальником.

После установки улитки плавно повращайте вал, не должно быть соприкосновение стенок улитки с корпусом, иначе проверяйте правильность установки меток. Если все нормально надевайте второй корпус закручивайте болты прикручивайте крышку ремешка надевайте шкив и вперед к установке. После того как корпуса скручены еще раз проверьте свободно ли вращается улитка внутри. Трение должно присутствовать, так как трутся апексы и сальники, но никаких упоров при вращении вы не должны ощущать.

И теперь обещанный…

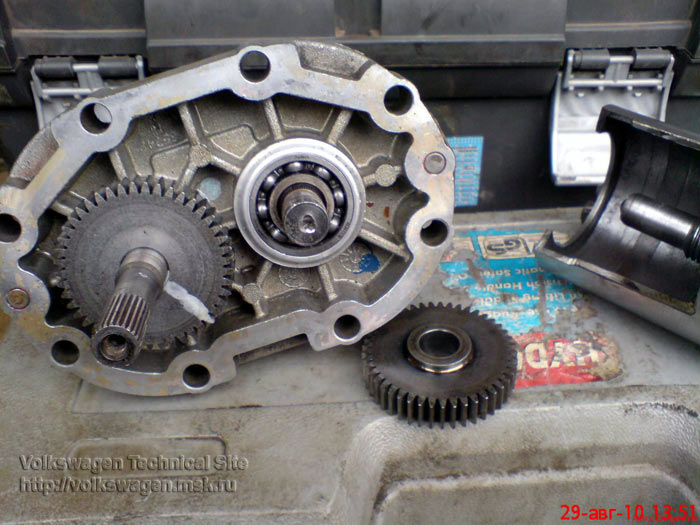

PS. Если вы привыкли надеется на лучшее, то надейтесь, что ваш ремешок на нагнетателе никогда не порвется от старости и вы не увидите вот это:

|

|

|

|

Пишите если, будут вопросы или если нужна помощь.

Текст написан Митей (ака Mexicano_16v-G60)

снятие и разборка производилась при непосредственном участии Жени (aka EugeneH).

Подопытный экземпляр Пассат В3`91 предоставлен Дмитрием (aka GT_G60).

Если вы не нашли информацию по своему автомобилю — посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

Источник

Фотоотчет Ремонт компрессора Eaton M62, установка компрессора Eaton M62 вместо G60

Как многие владельцы Volkswagen Passat B3 G60 Syncro знают, родной компрессор G60 имеет небольшой ресурс работы, и требует надлежащего и своевременного обслуживания.

После покупки мною такого автомобиля, было обнаружено, что компрессор мертвый. После его вскрытия были выявлены следы некачественного ремонта. В результате чего компрессор был списан в утиль. Возможно, в будущем, я и попытаюсь его восстановить (есть мысли), но это ещё будет не скоро.

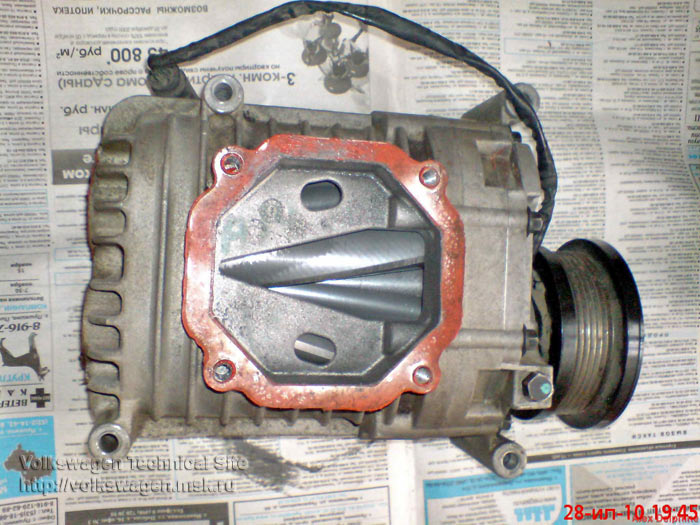

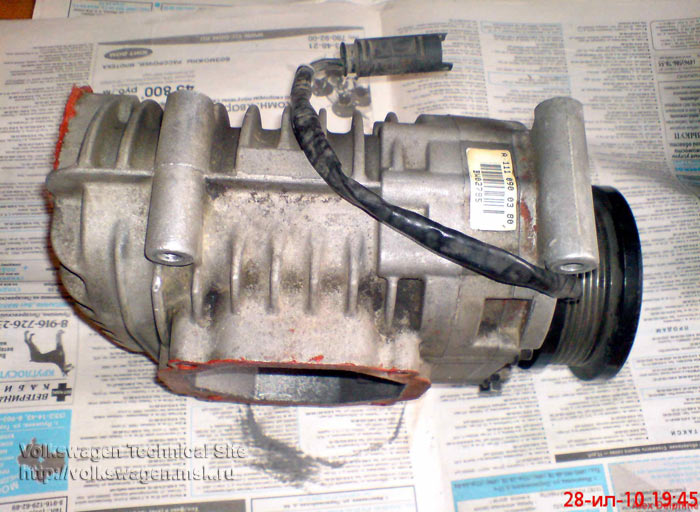

Взамен штатного компрессора G60, был приобретен сильно попользованный компрессор с Mercedes E200/C200 KOMPRESSOR — Eaton M62 № A 111 090 03 80.

Как мне было сказано, в нем износились задние подшипники, и уходило масло. Поэтому я решил сразу же поменять эти самые задние опорные подшипники и, конечно же, сальники. Но компрессор изначально не подлежит ремонту. С задними подшипниками особых проблем не возникло. Нашел их через неделю. Хотя и ждал их приезда из другой страны. А вот сальники так и не нашел. Поэтому пришлось переделывать компрессор, что бы в дальнейшем проблем с ремонтом не возникало. Но всё по порядку.

Шкив с компрессора был уже снят. Поэтому фоток как он снимается, у меня нет. Но предполагаю, что принцип такой же, как снятие шкива электромуфты компрессора кондиционера.

Я перешел сразу к разборке компрессора.

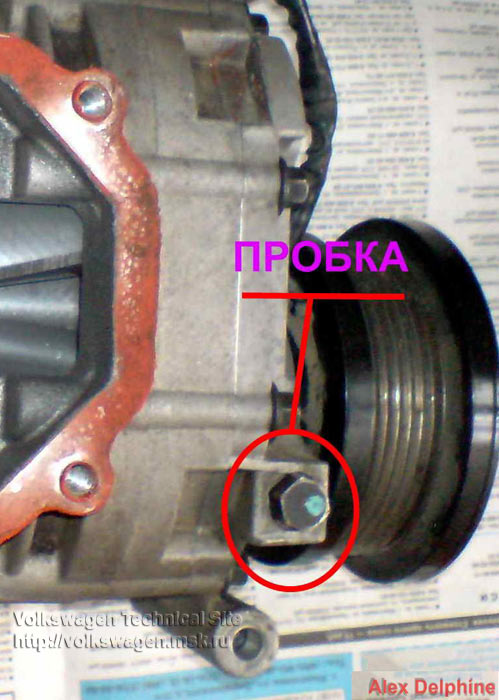

Перед разборкой компрессора необходимо с него слить масло (если конечно оно у вас там ещё есть). Должно слиться 118-120 мл масла. Но, думаю, там его будет или меньше, или вообще не будет. Если примерно 100 мл масла есть, это хорошо. Значит, оно скорее всего не уходит, и сальники не стоит трогать. А вот если там пусто, то сальники точно на замену.

Начинаем разбирать. Для этого ключом на 10 отворачиваем восемь болтов крепления передней крышки к корпусу компрессора.

Далее отсоединяем крышку от корпуса. Она сидит плотно, так что нужно немного слегка постучать, что бы снять. На средней части корпуса находятся направляющие, так что не сломайте крышку.

После этого вынимаем среднюю часть. Там так же есть направляющие. Так что снимаем аккуратно. Перед разъединением, запомните взаиморасположение средней части компрессора с корпусом. Т.к. детали симметричны, при сборке можно собрать не правильно. Т.е. необходимо запомнить расположение выходного вала относительно отверстия выхода воздуха с компрессора.

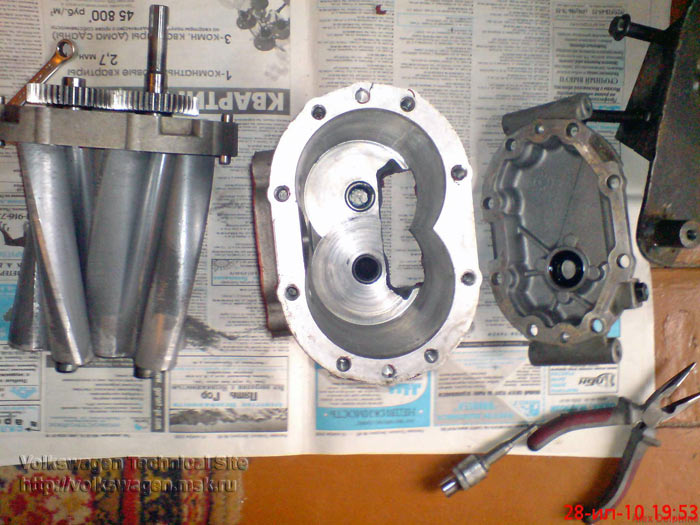

В результате получаем компрессор из трех составляющих.

После вскрытия были обнаружены следующие неисправности:

1. Износ задних подшипников (один в хлам, второй в среднем состоянии)

2. Износ сальников передней крышки и средней части (масло уходило)

3. В результате износа задних подшипников, так же потерлись роторы около них

4. Люфт валов роторов в передних подшипниках

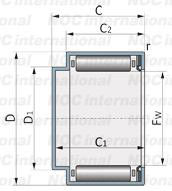

Началась закупка комплектующих. На данном виде компрессоров задние подшипники используются игольчатые FC65477. Производство INA. Аналогов не имеет. Используется только в компрессорах Eaton M45/M62 данной конструкции для w202/w208 до 2000 года.

Мне они достались по 45 Евро за штуку.

Приступаем к выпрессовки старых и запрессовки новых подшипников. Как видно на изображении ниже, подшипники видно как изнутри, так и снаружи. В корпусе он никак не крепится. И я его просто выбил подходящей выколоткой. Прежде чем выбивать, запомните расположение подшипника в корпусе (на сколько он утоплен в корпусе). У меня получилось, что глухая сторона подшипника была вровень с корпусом.

После того как подшипник был извлечен, я его внимательно осмотрел. Внутри увидел непонятную черную массу по центру глухой стороны подшипника. Это был развалившийся и скатавшийся в комок сепаратор. Роликов в подшипнике не было. Куда-то улетели.

Второй подшипник был в лучшем состоянии. В нем даже присутствовала родная смазка. Но раз я начал менять подшипники, то естественно решил менять оба.

После выпрессовки старых подшипников, внимательно осматриваем корпус внутри. В этом компрессоре после разрушения подшипника, корпус был поцарапан. И я его немного обработал наждачной бумагой. Желательно что бы корпус изнутри выглядел примерно так, т.е. всё должно быть гладко.

После того как корпус привели в удовлетворительное состояние, можно запрессовать новые подшипники. В новых игольчатых подшипниках находится необходимое количество специальной смазки. Осторожно, не испортите её. Что бы упростить установку новых подшипников, я нагрел корпус компрессора в духовке, примерно до 80 гр. И охладил подшипники в морозильной камере примерно до -20 гр. Подшипник в посадочное место установил без всяких приспособ и запресовок. Практически голыми руками. Не забываем про глубину посадки подшипника на свое место.

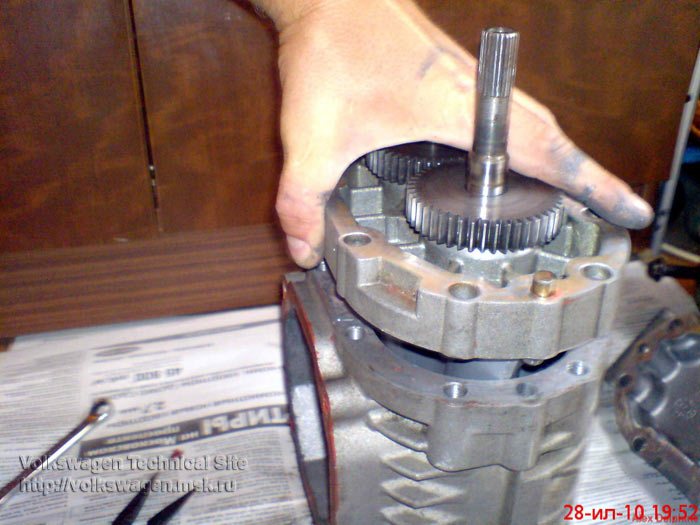

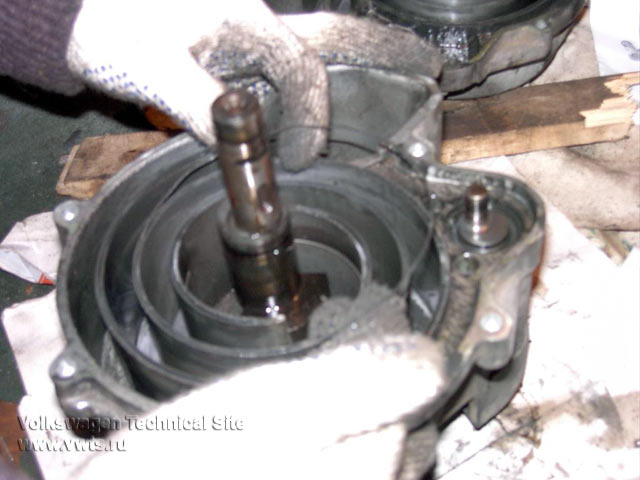

Переходим к следующему этапу. В средней крышке установлены два вала на которых расположены роторы (шнеки). Валы в корпусе держатся на подшипниках. Между подшипником и ротором на валах в корпусе расоположены сальники. Сверху на валы одеты шестерни. Для начала эти шестерни нам и нужно снять. Попробовав использовать для этого всевозможные съемники, у меня ничего не получилось. Слишком мало места, что бы подлезть лапами съемников между шестерней и корпусом. Можно было подточить лапы на наждаке, что бы они подлезли, но тогда бы (я не делал, а предполагаю) они стали бы на столько тонкими, что просто согнулись бы. Возможно, если бы был титановый съемник, то не согнулся бы. Но где взять такую роскошь.

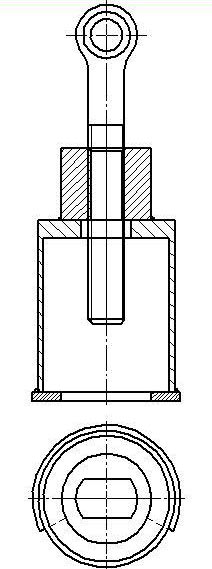

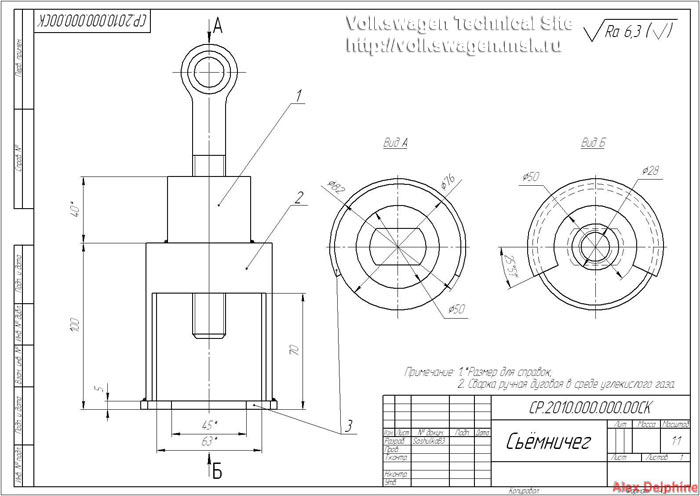

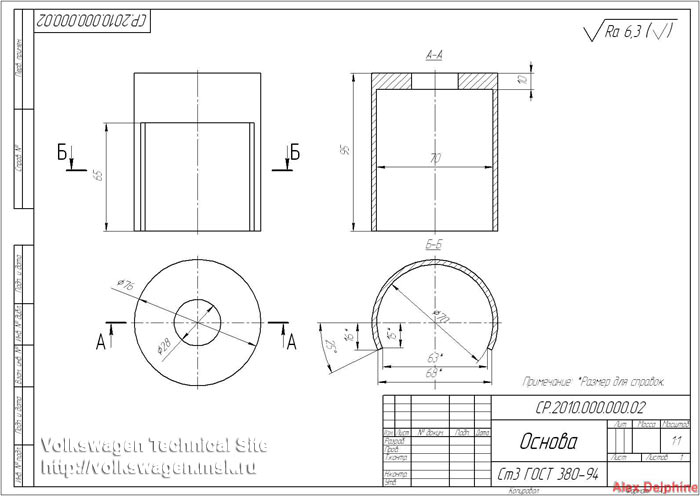

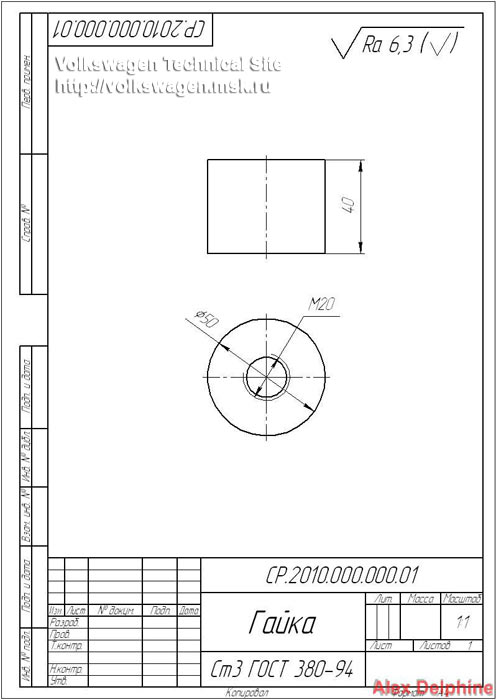

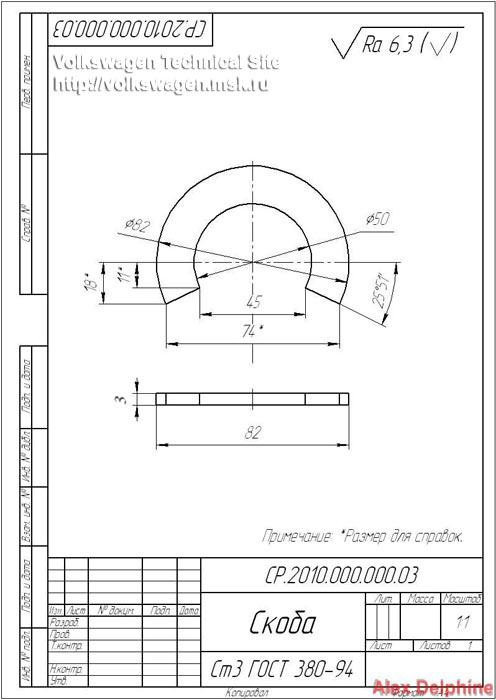

Полазив по просторам интернета, и пообщавшись с нужными людьми, было решено сделать спецсъемник. Попросив хорошего человека, был начерчен чертеж съемника. Если кто попробует его изготовить самостоятельно, вот вам чертежи:

Данный чертеж был отдан токарю, который в течении пары часов выточил и сварил нужный мне съемник.

Сразу хочу сказать. Лучше всего точить съемник из целиковой болванки, без использования сварки. Если токарь грамотный вам попадется, то он даже по этим чертежам выточит то что вам нужно. Почему лучше без сварки? Потому что шестерни сидят на валах на столько плотно, что сварка в местах соединения деталей съемника может не выдержать. Чертеж я не переделывал. Токарь мне по ним изготовил второй, целиковый.

Вот первый вариант съемника.

При попытке снять шестерни нижняя площадка начала отходить по сварке и изгибаться, т.к. при сварке металл естественно прослаб. После этого и был изготовлен целиковый (на фотографиях ниже, его видно).

Приступаем к съёму шестерен. Перед тем как снять шестерню, измерьте расстояние от нижнего выступа шестерни до внутренней обоймы подшипника. Скорее всего шестерня будет сидеть в плотную к подшипнику как у меня. Снимаем её.

Даже целиковому съемнику шестерня поддалась с трудом, но он выдержал испытание с успехом!

Аналогичным способом снимаем вторую шестерню.

Перед снятием я пометил взаиморасположение шестерён относительно друг друга, т.к. считаю, что не новым шестерням лучше бегать так, как они привыкли. Хотя не уверен на 100% что это так.

Сняв шестерни, приступаем к выпрессовке валов роторов из подшипников. Ну это не самая сложная процедура. Я это сделал, положив нашу конструкцию между двух досок, роторами вниз (это у меня там между досок яма). И через проставку из мягкого метала (латунь, медь или что там ещё найдется под рукой) молотком выбил валы. Был бы пресс, то выпрессовал бы.

Валы из подшипников вышли достаточно легко (по сравнению с тем как сидели шестерни). И в руках у нас получилось два вала с роторами и средняя часть компрессора. Осмотрев внимательно эту часть, обнаруживаем в ней два подшипника. Их мне необходимо было извлечь, т.к. не понравился люфт внутренней обоймы. А тем более под подшипниками находились сальники, через которые уходило масло.

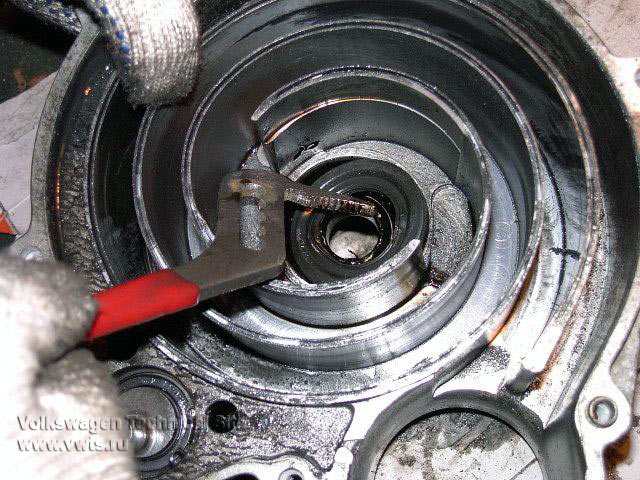

Как я увидел при вскрытии (хотя и до этого уже знал) подшипник в корпусе застопорен завальцовкой самого корпуса. Перед тем как выпрессовать подшипник, советую корпус как следует разогреть. Меньше шансов, что останется мало материала на кромке завальцовке для следующего вальцевания. Я не грел. И когда выпрессовывал, родная завальцовка естественно откололась. Хорошо корпус большой, и в нем хватило алюминия для фиксации нового подшипника. В общем выпрессовываем подшипник. Я это делал таким же способом, как выбивал валы. Но лучше бы пресс. А так, что было, тем и пользовался.

После извлечения подшипника, на нем был обнаружен номер NSK NC6203C3X28. Очень похоже, что это обычный высокоточный подшипник 6203, но есть одна особенность. На нем была фаска, за которую и держался подшипник в завальцовке. Так же на внешней стороне обоймы, было обнаружено некое «пластиковое» кольцо. Его назначение я так и не разгадал. Найти точно такой же подшипник я не смог, поэтому приобрел обычный NSK 6203 ZZ (Япония). Посовещавшись со знающими людьми, решил никакую фаску под завальцовку не делать, т.к. скосов на внешней обойме будет достаточно для завальцевки подшипника, что бы он не вылазил из своего посадочного места.

Подшипники закуплены, осталось дело за малым. Сделать самое сложно, найти и установить новые сальники.

Выпрессовываем (выковыриваем) старые сальники. Один у меня износился до такой степени, что сняв подшипник, он сам выпал из своего посадочного места. Долго я их искал. Размеры штатных сальников и материал их которого они изготовлены не имели ничего общего с тем, что есть на рынке авто- (и не только) запчастей. А тем более, не понятно для какой цели, завод под два одинаковых вала, поставил сальники разных размеров.

После месячных поисков сальников необходимого размера, решил установить такие, которые в последующем (если опять придется перебирать компрессор) не придется искать. Измерив посадочное место под сальник, и рассчитав что туда более менее подходит из того, что есть в наличии, было решено расточить отверстие под стандартный сальник с размерами 20*35*4,1-5,3. Сальник 20*35*6 или 20*35*7 брать не советую, т.к. у него уплотняющая кромка не будет прижиматься к валу. Сальники были закуплены Corteco 12013955. Затем несем наш корпус грамотному токарю, что бы он расточил отверстия под новые сальники. Токарь должен быть очень грамотный и иметь как минимум четырёхкулачковый патрон для станка. Иначе расточить не получится. И пусть внимательно смотрит за размерами того, что он точит, что бы. не дай бог, не прослабить отверстие. В течении дня отверстия мне расточили. Как мне сказал токарь. самое сложное в этом деле, правильно установить заготовку. Нам ведь нужно, что бы отверстие было как можно точнее. т.к. в нем будет вращаться вал на очень большой скорости. В моем компрессоре предположительная максимальная скорость вращения роторов около 13000 об/мин.

После расточки устанавливаем новые сальники. Я их запрессовывал через такой же, только не нужный, сальник.

Всё получилось идеально.

Далее запрессовываем новые подшипники. Это я сделал методом посадки на горячую-холодную. Т.е. корпус нагрел примерно до 80 градусов, а подшипники охладил примерно до -20 гр. Подшипники сажаем до упора. Для установки не потребовалось пресса. Вошло всё от руки. После того как детали приобрели комнатную температуру, завальцевал подшипник. Кромка завальцовки при разборки была немного обломлена, но т.к. корпус алюминиевый, мне достаточно легко удалось нагнать завальцовку, от того, что осталось.

Далее тем же горяче-холодным способом вставил валы роторов в подшипники. Тут мне уже понадобился пресс, в качестве чего я использовал тиски (большие тиски). Обратите внимание, что бы при установке валов роторы не уперлись в крышку. Для этого я сначала в место, до куда должен дойти ротор, установил прокладку из жести толщиной примерно 0,3-0,4 мм. Далее запрессовал валы. Прокладки пока не вытаскивайте. При запрессовки валов, не упирайте их заднюю часть в сталь. Лучше использовать подкладки из мягкого металла. С другой стороны нужна проставка которая будет упираться обязательно во внутреннюю обойму подшипника, иначе он у нас выскочит из корпуса. Для этого я использовал отрезок трубы.

После того как валы установлены, необходимо одеть шестерни. Для этого я так же использовал тиски в качестве пресса и проставку (отрезок трубы), которая будет давить на шестерню.

Перед тем как напрессовывать шестерни, нам необходимо обеспечить необходимый зазор между роторами, иначе во время работы они будут тереть друг о друга, и в лучшем случае просто накидают стружки в двигатель. Зазор было решено выставить газетой в 4-5 слоев, просто проложив между шнеками. Нужно что бы она плотно туда вошла. Т.е. с краю подсовываем газету, и начинаем вращать валы, что бы её там «зажевало». Если газете будет там свободно, возьмите побольше листов. Должно быть как можно плотнее.

Далее приступаем к напрессовке шестерен.

Одеваем шестерню на ведущий (длинный) вал от руки, на сколько сможем. Затем так же от руки одеваем шестерню на ведомый вал. Совмещаем метки на шестернях. Затем постепенно напрессовываем каждую шестерню примерно по 5-6 мм каждую. Т.е. прессуем так, что бы зубья не выходили из зацепления. Так у нас получится равномерная посадка. Если есть возможность, то можно прессовать две шестерни одновременно. У меня такой не было, поэтому я делал постепенно, примерно в 4 этапа. Напрессовываем шестерни до упора (как у меня). В общем вы должны были запомнить (говорил в начале) до какой степени у вас шестерни были одеты.

После того, как обе шестерни напрессованы, вытаскиваем прокладку (газету) между шнеками, вытаскиваем прокладку (жесть) между шнеками и корпусом и проверяем, на сколько свободно вращаются валы, нет ли где заедания. У меня с первого раза всё вышло замечательно.

Производим сборку компрессора в обратной разборке последовательности. Ещё раз проверяем, на сколько свободно вращаются валы. И если у вас всё получилось хорошо, заливаем масло, ставим компрессор на автомобиль, и радуемся его бесшумной работе.

Пару слов о масле.

Как вы уже наверное знаете, оригинальное масло используемое в компрессоре это Mercedes A 000 989 62 01, цена которого как минимум 2000 руб. за баночку в 120 мг. Полный его аналог это масло General Motors 12 345 982, с ценой в розничной продаже 600-800 рублей. Мне удалось найти немного подешевле (450 руб.). Повезло. Сейчас там же уже по 500. На сайте Экзиcтa вроде бы оно есть, но после того как мне 5 раз с ним отказали (предлагали только по 650), нашел в другом месте.

Теперь осталось его только в автомобиль установить.

Если у кого то остались ещё какие то вопросы, спрашиваем. Не стесняемся.

PS. Первый оригинал статьи по ссылке: Ремонт компрессора Eaton M62

Источник