Ремонт элементов верхнего строения пути

Верхнее строение пути служит для направления движения подвижного состава, восприятия силовых воздействий от его колес и передачи их на нижнее строение.

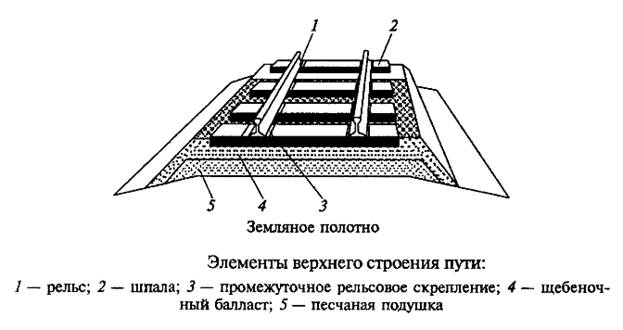

Верхнее строение пути представляет собой комплексную конструкцию, включающую в себя балластный слой, шпалы, рельсы, рельсовые скрепления, противоугоны, стрелочные переводы, глухие пересечения, мостовые и переводные брусья. Рельсы, соединенные со шпалами, образуют рельсошпальную (путевую) решетку. При этом шпалы заглубляются в балластный слой, укладываемый на основную площадку земляного полотна.

Толщина балластного слоя и расстояние между шпалами должны быть такими, чтобы давление на земляное полотно не превышало величины, обеспечивающей его упругую осадку, исчезающую после снятия нагрузки.

Верхнее строение пути, подверженное воздействию неблагоприятных факторов (проходящие поезда, атмосферные осадки, ветер, колебания температуры), должно быть достаточно прочным, устойчивым, долговечным и экономичным.

При интенсивной эксплуатации железных дорог возникает проблема, связанная с ремонтом изнашиваемых элементов верхнего строения пути: рельсов, остряков и крестовин стрелочных переводов. Проблема решается двумя путями: 1 – заменой дефектных конструкций на новые; 2 – восстановлением изношенных элементов наплавкой. В большинстве случаев восстановление наплавкой экономически целесообразно, поскольку составляет 5-20% от затрат, связанных с заменой дефектных элементов.

До недавнего времени на отечественных железных дорогах при ремонте крестовин и концов рельсов применяется в основном ручная электродуговая наплавка штучным электродом (ЦНИИН-4, ЛЭЗ-4, НР-70), для ремонта рельсов имеющие дефекты в средней части (пробуксовки) используется газопорошковая наплавка самофлюсующимся порошковым сплавом. Газопорошковая наплавка не нашла широкого применения, и как следствие ремонт рельсов в средней части практически не производится. В последние годы на ремонтных предприятиях путевого хозяйства стали применяться технологии ремонта рельсов и крестовин методом механизированной электродуговой наплавки самозащитными порошковыми проволоками.

В настоящее время все большее распространение получает автоматическая электродуговая наплавка изношенных элементов верхнего строения пути сварочным роботом системы TRANLAMATIC с применением специальных самозащитных порошковых проволок марок TRANSLAMANGA и TRANSLAREIL производства французской фирмы CTF – SAURON. Оборудование системы TRANLAMATIC успешно эксплуатируется в Европе, Африке, Америке и в странах СНГ: России, Белоруссии, Украине, Грузии и Казахстане.

Система TRANLAMATIC учитывает особенности условий эксплуатации на сети железных дорог России. К этим особенностям можно отнести большую протяженность дистанций пути, высокую интенсивность движения на некоторых направлениях, недостаточную квалификацию персонала и др. Для удобства управления комплексом и программирования параметров сварки меню программы простое и на русском языке. Ввод и вывод исходных данных осуществляется посредством пульта дистанционного управления, данные вводятся с клавиатуры и отображаются на жидкокристаллическом экране.

Для обеспечения соответствия наплавочного оборудования предъявленным требованиям эксплуатации была произведена его модификация.

Так, производимые фирмой CTF – SAURON энергоагрегаты PLUTONARC 1314, PLUTONARC 1318, PLUTONARC 2005 и PLUTONARC 2107 дополнительно оборудовали розетками для подключения потребителя электрической энергии с 3-х фазным напряжением 220 В. Дело в том, что весь отечественный электрический путевой инструмент рассчитан на 3-х фазное напряжение 220 В, поэтому стандартные энергоагрегаты не рассчитаны на подключение данного оборудования.

В результате модернизации энергоагрегаты серии PLUTONARC способны обеспечивать электропитание различного оборудование применяемого при ремонте элементов верхнего строения пути: сварочное оборудование – 380 В, 3ф, ручного и станочного шлифовального оборудования 220/380 В, 3ф и 220 В, 1ф.

Специально для ОАО «РЖД» была разработана новая модель самоходного модуля TRANSHYDRO 600R. Для Европейский потребителей выпускатся 2 модели самоходных модулей: PLUTONARC 4051 – электрогенераторная установка 380 В, 3ф и 220 В, 1ф со встроенным инверторным источником сварочного тока и TRANSHYDRO 600S самоходная тележка. Отличительной особенность TRANSHYDRO 600R является то, что он сочетает в себе функции самоходной тележки и электрогенераторной установки. TRANSHYDRO 600R способен хранить и перевозить в своем кузове полный комплект оборудования (сварочный робот, источник сварочного тока, шлифовальное и измерительное оборудование, наплавочный материал, оборудование для подогрева рельсов и т.д.) необходимого для ремонта элементов верхнего строения пути автоматической наплавкой. Электрогенераторная установка способна обеспечивать электроснабжение сварочного и любого шлифовального оборудования.

Сварочный робот TRANSLAMATIC также подвергся модернизации. Конструкция и механическая часть удовлетворяют требованиям условий эксплуатации, поэтому они остались без изменений, а программное обеспечение было разработано новое в связи с тем, что стали, из которых изготавливают рельсы и крестовины стрелочных переводов, отличаются от европейских и характеризуются плохой свариваемостью.

При ремонте элементов верхнего строения пути наплавкой существуют трудности вызванные тем, что они изготавливаются из трудносвариваемых сталей. Крестовины стрелочных переводов изготавливаются из стали 110Г13Л (сталь Гадфильда), которая склонна к образованию горячих трещин, а рельсы и остряки стрелочных переводов изготавливаются из высокоуглеродистой рельсовой стали, склонной к образованию холодных трещин и хрупких закалочных структур (мартенсит, тростит, бейнит). Высокомарганцовистые стали не допускают перегрева при наплавке, высокоуглеродистые стали, наоборот, требуют предварительный подогрев.

Для наплавки элементов верхнего строения пути разработаны две основ-ные программы: «Автоматическая наплавка рельсов»; «Автоматическая наплавка крестовин». Интерфейс программирования наплавочного процесса русифицирован.

Наплавка дефектов рельсов в Европе производится следующим образом: сначала производится наплавка узкого шва по периметру дефекта (наплавка бордюра), а затем производится наплавка параллельными продольными (относительно оси рельса) валиками.

Источник

Глава V. Ремонт элементов верхнего строения пути

§ 1. Ремонт рельсов

Ремонт элементов верхнего строения пути является одним из важнейших средств продления срока их службы. Ремонт производится в процессе эксплуатации без изъятия рельсов, скреплений, стрелочных переводов, шпал и брусьев из пути, а также снятых с пути при разных работах для возврата их опять на службу, хотя бы и в менее деятельные пути.

Ремонт старогодных элементов верхнего строения пути тесно связан с общей системой ведения хозяйства.

Ремонт рельсов производится обрезкой, сваркой, наплавкой.

Ремонт рельсов обрезкой концов со сверловкой новых отверстий неэффективен, так как длина рельсов при этом уменьшается и, следовательно, количество стыков в пути возрастает; поэтому такой ремонт носит только случайный характер. Наиболее эффективен ремонт рельсов наплавкой и сваркой.

Ремонт рельсов сваркой включает в себя вырезку негодных частей рельсов и сварку годных кусков в целые рельсы, как правило, длиной 25 м и более; при этом удаляют заусенцы, выправляют изогнутые рельсы. Следовательно, этот вид ремонта дает возможность использования рельсовых кусков и одновременно сокращает количество стыков в пути.

Применяются четыре вида сварки рельсов: электроконтактный, газопрессовый, алюминотермитный и электродуговой.

По прочности и стоимости наиболее целесообразна электроконтактная сварка, при которой металл до пластичного состояния нагревается электрическим током, проходящим непосредственно через свариваемые рельсовые концы.

Электроконтактная сварка рельсов осуществляется стационарными машинами типов РСКМ-320У, МСГР-500-3, МСГР-500-4, передвижными машинами со сварочной головкой К-155 (рис. 123).

Рис. 123. Рельсосварочная машина К-155

Сварка рельсов в длину 25 м машиной МСГР-500-4 в основном осуществляется методом непрерывной плети на специальной технологической линии (рис. 124 и 125).

Рис. 124. Схема сварки 25-м рельсов: 1 — станок механизированной очистки рельсов; 2 — рельсокантователь; 3 — пресс для правки рельсов; 4 — рельсотрогальный станок МС-21; 5 — рельсорезный станок 8Б66; 6 — станок-автомат для зачистки контактной поверхности; 7 — контактно-сварочная машина МСГР-500-4; 8 — рельсорезный станок 8Б66; 9 — станок для шлифовки сварных стыков; 10 — станок для нормализации рельсов; 11 — пост дефектоскопии; 12 — приводный рольгант; 13 — 18 — электропитатели; 19 — 21 — групповые рольганги; 22 — узколейный путь; 23 — электропитатель для подачи рельсов в поток; 24 — мостовой кран с пролетом стрелы 15 м; 25 — мостовой кран с пролетом стрелы 29 м; 26 — управляемый упор; 27 — контактно-сварочная машина РСКМ-320у; 28 — пилозаточный станок; 29 — пресс для испытания сварных стыков; 30 — вагонетка со съемным контейнером

Рис. 125. Схема цеха сварки плетей бесстыкового пути: 1 — пресс для правки рельсов; 2 — рельсорезный станок 8Б66; 3 — шлифовальная подвесная машина; 7 — шлифовальный подвесной станок; 8 — рельсорезно-сверильный станок МП-13/Б; 9 — роликовый транспортер; 10 ультразвуковой дефектоскоп УЗД-59; 11 рольганг поддерживающий; 12 — рольганг тяговый; 13 и 14 — направляющие каретки; 15 — наклонные рольганги; 16 — устройство для погрузки рельсов; 17 и 18 — электропитатели для подачи рельсов в поток; 19, 22, 24, 25 — площадки хранения рельсов; 20 и 21 — эстакада мостового крана; 23 — мостовой кран; 26 — площадка выгрузки рельсов; 27 — тельферная эстакада подачи рельсов; 28 — станок механической очистки рельсов; 29 -электрокантователь

Последовательность выполнения операций по сварке рельсов следующая.

Сцепы со старогодными рельсами подают на разгрузочный путь и выгружают мостовыми электрическими кранами грузоподъемностью 5 Т и пролетом 29 м. Одновременно со складированием рельсов заряжают кассетные питатели.

После зарядки кассетных питателей рельсы подают в отделение очистки, где их очищают от грязи, песка, снега и льда специальным щеточным механизмом.

После очистки рельсы по рольгангу поступают в правильный пресс, снабженный кантователем, и дальше движутся до управляемого упора, после чего поперечным таскателем сбрасываются на стеллаж пооперационного задела кромкострогального станка МС-21. Рельсы, имеющие наплывы, подвергают здесь строжке, а затем поперечным таскателем подают их на комплектовочную площадку. Если же не требуется строжка, то поперечным таскателем рельсы подают прямо на рольганговую линию комплектовочной площадки. Здесь рельсы проверяют дефектоскопом УЗД-59, отмечают дефектные места. На комплектовочной площадке подбирают рельсы по типам и износу. С комплектовочной площадки рельсы двумя мостовыми кранами грузоподъемностью 3Т с пролетом 15 м перегружают на рольганговые линии двух потоков и подают на обрезные станки 8Б66, где вырезают дефектные места и рельсовые концы с болтовыми отверстиями.

Годные для сварки куски рельсов поступают в станок-автомат для зачистки контактных поверхностей, а рельсовые отходы по слегам сбрасывают в специальные контейнеры, установленные на вагонетках узкоколейной линии. После зачистки контактных поверхностей рельсы по рольгангам подают на стеллаж пооперационного задела контактно-сварочной машины МСГР-500-4, где их сваривают в непрерывную плеть. Мерную обрезку рельсов и сверление болтовых отверстий выполняют рельсорезно-сверлильными станками МП-13. Станок мерной обрезки имеет катки и передвигается по направляющим на величину, необходимую для обрезки рельсов. Затем рельс подают в шлифовальный станок, где сварной шов шлифуется по периметру. Готовые рельсы длиной 25 м поступают в нормализационную установку.

После нормализации рельсы по рольгангам поступают в отделение дефектоскопии, где их проверяют и клеймят, а затем питателем подают па склад готовой продукции и оттуда мостовым краном на склад погрузки и отправки.

Заслуживает внимания сварка рельсов непосредственно в пути передвижной рельсосварочной машиной (ПРСМ) со сварочными головками К-155. В соответствии с типовым технологическим процессом сварка рельсов в пути на станциях машиной ПРСМ производится специализированной колонной в составе 48 человек в такой последовательности. После закрытия пути для движения поездов разболчивают стыки, частично расшивают путь с оставлением костылей на каждой пятой шпале, снимают противоугоньг, обрезают концы рельсов рельсорезными станками РМ-2, электрической рельсо-шлифовалкой зачищают до металлического блеска контактные поверхности рельсов для сварки.

Рельсы свариваются в непрерывную рельсовую плеть двумя сварочными головками К-155 на обеих рельсовых нитях.

После сварки грат и выдавленный металл сварщики обрубают пневматическими зубилами.

Качество сварки проверяется ультразвуковым дефектоскопом УЗД-59.

Вслед за сваркой размечают плети на рельсы длиной 25 м и двумя рельсорезными станками распиливают их. Затем расшивают оставшиеся костыли, кантуют рельсы, рельсошлифовалками обрабатывают сварные стыки по всему периметру, сверлят болтовые отверстия, сболчивают стыки, пришивают сварные рельсы к шпалам с установкой пластинок-закрепителей и противоугонов.

После выправки пути и частичной подбивки шпал все работы заканчиваются, а рельсосварочная машина убирается и станционный путь открывается для движения поездов и маневровой работы.

Схема рабочих мест исполнителей, машин и механизмов представлена на рис. 126.

Рис. 126. Схема рабочих мест исполнителей, машин и механизмов при сварке рельсов передвижной рельсосварочной машиной ПРСМ: 1 — разболчивание стыков, снятие противоугонов, расшивка пути; 2 — шлифовка контактных поверхностей рельсов; 3 — разрезка плетей на рельсы длиной 25 м рельсорезными станками РМ-2; 4 — штифовка сварных стыков по всему периметру; 5 — сболчивание стыков; 6 — пришивка рельсов с установкой противоугонов; 7 — сверление болтовых отверстий; 8 — расшивка и кантовка рельсов; 9 — подтаскивание рельсов, сварка, обрубка грата, постановка мостиков; 10 — обрезка концов рельсов рельсорезными станками

Разработанная ЦНИИ МПС при содействии Главного управления пути и работников Московской дороги газопрессовая сварка рельсов применяется в СССР впервые.

Газопрессовая сварка производится при пластическом состоянии металла и позволяет устранить ряд дефектов, присущих сварке в расплавленном состоянии. Защита места сварки от окисления пламенем горелки повышает качество сварки и прочность сварного соединения.

Установка для газопрессовой сварки не требует мощных источников электроэнергии: рельсы нагреваются многопламенной газокислородной горелкой, соответствующей профилю рельса. После сварки стык подвергается термической обработке горелками, подобными тем, которые применяются для сварки рельсов.

Горючий газ доставляется к месту сварки в баллонах. При такой транспортировке возможна сварка рельсов в пути, а также ремонт поврежденных длинных рельсовых плетей.

Для этой сварки применяется машина МГП-9 (рис. 127), созданная в ЦНИИ МПС. Срезка утолщения в стыке производится в машине непосредственно после сварки с использованием сварочного нагрева.

Рис. 127. Машина МГП-9 для газопрессовой сварки рельсов с механизмом для срезки утолщения сваренного стыка

Нормализация осуществляется после остывания сваренного стыка до температуры ниже 500° С нагревом его до температуры 850 — 900° С с последующим остыванием на воздухе.

Качество сваренных стыков контролируется путем дефектоскопирования и механических испытаний.

Алюминотермитная сварка рельсов основана на использовании тепла, выделяющегося при горении термита, состоящего из порошкообразного алюминия и железной окалины. При этом алюминий горит не за счет кислорода воздуха, а за счет кислорода, содержащегося в окалине железа.

Термит состоит из смеси 22 весовых частей алюминия и 78 весовых частей окалины. В результате химической реакции

образуется чистое железо и глинозем (шлак). При этом выделяется большое количество тепла; железо и шлак получаются в жидком виде при температуре примерно 3000° С; шлак как более легкий располагается сверху.

Существуют три основных способа термитной сварки стыков: встык, комбинированный и промежуточного литья (рис. 128).

Рис. 128. Схемы термитной сварки рельсов: а — способом встык; б — комбинированным способом; в — по способу промежуточного литья

Во всех трех случаях рельсы для сварки с пути обычно снимают. Сварку ведут непосредственно у места предстоящей укладки сварных рельсов.

Рельсы для сварки укладывают на подкладки из шпал так, чтобы ближайшие к стыку опоры находились от него на расстоянии примерно 50 см. Свариваемые концы рельсов очищают стальной проволочной щеткой до металлического блеска. Рельсы выравнивают в прямую линию, чтобы не было изгиба в стыке в горизонтальной и вертикальной плоскости и чтобы сечения торцов рельсов точно совпадали по профилю. Устанавливают сжимной пресс, который закрепляют на концах рельсов вертикальными лапчатыми болтами, захватывающими подошву рельсов. Вращением горизонтальных болтов пресса рельсы несколько разводят, чтобы в образовавшийся зазор можно было вставить фрезу и зачистить ею торцы свариваемых рельсов. При способе сварки встык фрезеруют все сечение рельса, при комбинированном способе — только головку и примыкающую к головке треть шейки.

Способ сварки встык по своему принципу подходит к контактной сварке рельсов, т. е. сварке металла рельсов без попадания в шов постороннего металла. В этом способе термит служит только для подогрева концов рельсов до температуры сварки.

При комбинированном способе сварки между головками рельсов на всю высоту головки вставляется сварочная пластинка толщиной 5 мм из мягкой стали. Получается зазор между шейками и подошвами свариваемых концов рельсов; в этот зазор попадает расплавленный термитный металл и сплавляет шейки и подошвы рельсов в один монолит. Рельсовая сталь является сильно углеродистой, поэтому пластинка из мягкой стали помогает лучшей свариваемости головок рельсов.

При этом способе сварки расплавленную термитную массу выпускают из тигля не через край, как при сварке встык, а через дно тигля, сквозь сделанное для этого отверстие. Сварочные формы имеют отдельный литник.

Термитная сварка по способу промежуточного литья получила наибольшее распространение. Для этой сварки не требуется стягивания концов рельсов. Расплавленная термитная масса выпускается через дно тигля. Порция термита рассчитывается таким образом, чтобы термитная сталь заполнила формы до верха головки рельса. В результате концы рельсов свариваются вместе с термитной сталью в один монолит; шлак стекает в резервуар, прикрепленный сбоку формы.

Электродуговая сварка рельсов заключается в соединении их металлом электрода. Существуют два способа такой сварки: с предварительной разделкой свариваемых концов рельсов под шов и так называемый ванный способ, не требующий разделки конца.

Оба способа не дают необходимой прочности сварного стыка; поэтому данный вид сварки имеет весьма ограниченное применение — только для рельсов станционных путей (кроме главных и приемоотправочных), причем фактически применяется только ванный способ сварки как менее трудоемкий.

При этом способе торцы свариваемых рельсов устанавливаются один против другого с зазором 14 — 16 мм. Между торцами рельсов вводят электрод, через который пропускают ток 300 — 350 а. Расплавляющимся металлом электрода постепенно заполняется все пространство между торцами по сечению рельса, начиная снизу. Во избежание растекания металла с нижней и боковых сторон шва устанавливают медные пластинки.

Ремонт сбитых рельсовых концов наплавкой производится без изъятия рельсов из пути, и он не только увеличивает срок их службы, но одновременно снижает объемы работ по содержанию и ремонту пути; путь становится более устойчивым. Применяется преимущественно электродуговой способ наплавки как более экономичный, чем газопламенный. При наплавке материалом электрода, восполняется износ и расплющивание на конце рельса.

Наплавка металла на концах рельсов выполняется в соответствии со специальными техническими условиями. Наплавленные места обрабатываются шлифовальными станками для получения ровной поверхности. Правильность шлифовки проверяют металлической линейкой длиной 1 м, которую накладывают ребром на головки рельсов.

Наплавку рельсовых концов выполняют в светлое время суток при отсутствии дождя или снегопада без закрытия перегона и без ограничения скоростей. Место работ ограждается знаками «Свисток».

При каждой наплавочной бригаде находится сигналист с ручными и звуковыми сигналами для предупреждения рабочих бригады о приближении поезда, отдельного локомотива или дрезины.

Наплавку рельсовых концов разрешается производить при температуре окружающей среды не ниже — 10° С; при этом при температуре ниже 5° С концы рельсов предварительно подогреваются до температуры 200 — 300°С.

Для массовой наплавки применяют передвижные установки на базе грузовой автодрезины или дизельного трактора, имеющего одноосную прицепную тележку, крытую тентом Такая передвижная установка имеет электростанцию ЖЭС-30, сварочный трансформатор и электрошлифовалку. Наплавочная колонна, имеющая четыре наплавочных агрегата, обеспечивает ежегодную наплавку до 170 км пути. Затраты на наплавку одного рельсового конца составляют 0,5 — 0,8 руб.

Ремонт рельсов шлифовкой производится для удаления волно-рбразных неровностей на их поверхности.

Волнообразный износ поверхности катания головки рельсов вредно влияет на путь и на подвижной состав, вызывая дополнительные динамические усилия. Рельсовой лабораторией ЦНИИ МПС установлена связь между волнообразным износом и интенсивностью появления выщербин на головке рельсов.

Для шлифовки поверхности катания рельсов применяются специальные рельсошлифовальные поезда и тележки.

Рельсы после ремонта обязательно маркируются по группам годности.

К первой группе относятся рельсы, годные для укладки сплошными участками на главных путях с грузонапряженностью более 5 млн. ткм/км брутто в год и на приемоотправочных путях, предназначенных для безостановочного пропуска поездов на линиях с грузонапряженностью более 10 млн. ткм/км брутто в год.

Ко второй группе относятся рельсы, годные для укладки в главные пути с грузонапряженностью менее 5 млн. ткм/км брутто в год.

К третьей группе относятся рельсы, годные для укладки в станционные пути, подъездные пути с маневровым характером движения, карьерные и другие пути. Эти рельсы разделяются на две подгруппы: подгруппа П — рельсы, годные для у кладки в приемоотправочные пути, кроме путей, предназначенных для безостановочного прохода поездов, на линиях с грузонапряженностью более 10 млн. ткм/км брутто в год; подгруппа С — рельсы, годные для укладки во все станционные пути, подъездные пути с маневровым характером движения,, карьерные и прочие пути.

Маркировка наносится на шейке каждого рельса со стороны рабочего канта на расстоянии около 1 м от левого торца светлой масляной краской в виде римской цифры I, II, III в соответствии с группой годности.

Источник