Pereosnastka.ru

Обработка дерева и металла

У контактных колец и коллектора чаще всего повреждается рабочая поверхность. Незначительные подгары и шероховатости на поверхности контактных колец устраняют зачисткой и полировкой стеклянной шкуркой при рабочей частоте вращения машины без демонтажа колец. При значительных подгарах, выбоинах, раковинах и особенно при нарушении цилиндрической формы ротор с кольцами небольших двигателей устанавливают на токарном станке и протачивают. Толщина проточенного кольца должна составлять не менее 80% толщины нового. При больших раковинах и глубоких трещинах кольца заменяют новыми.

Рис. 1. Схема соединения стержней для пайки:

1 — стержень, 2 — хомутик, 3 — клин

Если нарушена изоляция между кольцами и шпилькой, их снимают и устанавливают новую изоляцию. Нарушение изоляции между кольцами устраняют заменой изоляционной втулки на шпильке.

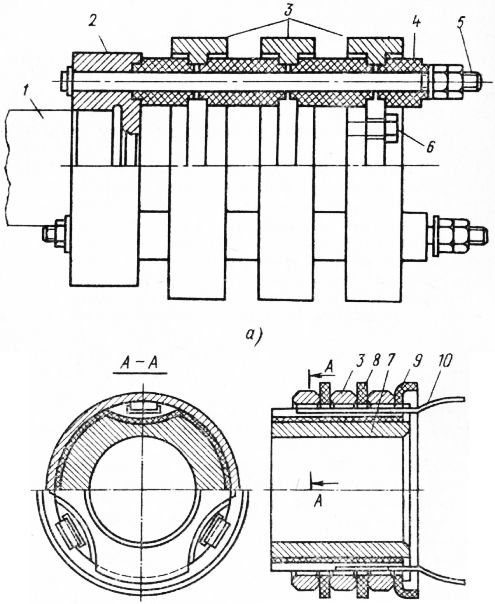

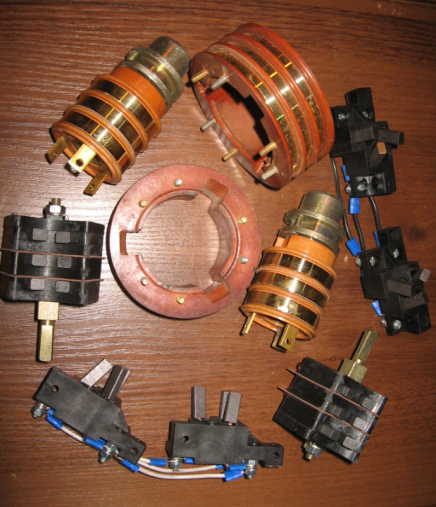

Рис. 2. Контактные кольца:

а – обычные, б — на пластмассе; 1 — вал двигателя, 2 – фланец, 3 — контактные кольца, 4 — пластмассовая втулка, 5 — шпильки, 6 — токоотводящий болт, 7 — стальная втулка, 8 — изоляционное кольцо, 9 — пластмасса, 10 — медный вывод

Рис. 3. Коллектор:

а – обычный, б — на пластмассе; 1 — стальной корпус, 2 — мика-нитовая изоляция, 3 — петушки, 4 — коллекторная пластина, 5 — конусная нажимная шайба, б – винт, 7 — изоляционные прокладки, 8 — пластмасса, 9 — армировочные кольца

Иногда выгорают шпильки, ввернутые в кольца. В этом случае резьбовое отверстие в кольце рассверливают и вваривают латунную или медную шпильку в кольцо. В настоящее время выпускают контактные кольца на пластмассе, имеющие более надежную изоляцию между токопро-водящими частями и от вала.

Более сложными являются работы по ремонту коллекторов, устройство которых показано на рис. 54.

Незначительные обгары коллекторных пластин устраняют обточкой поверхности коллектора и шлифовкой стеклянной шкуркой. Иногда коллектор обтачивают без разборки машины. В этом случае пользуются приспособлением, исключающим вибрацию резца. Чтобы не образовались заусенцы между коллекторными пластинами, коллектор обтачивают резцом из твердого сплава при высоких скоростях резания.

Очень часты случаи неравномерного износа медных пластин и миканитовой изоляции, прокладываемой между ними. Миканитовая изоляция в меньшей степени истирается щетками и поэтому иногда выступает над поверхностью коллектора, что нарушает правильную работу щеток. В этом случае изоляцию фрезеруют на глубину около 1 мм от поверхности пластин. Эту операцию называют продороживанием коллектора и выполняют на специальном станке или с помощью специального приспособления. В процессе эксплуатации электрической машины частичное продороживание коллектора иногда выполняют кусочком ножовочного полотна, сточенного до толщины, не превышающей толщины изоляции. После продороживания коллектор шлифуют и очищают.

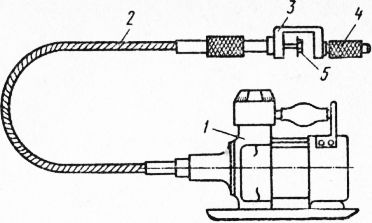

Рис. 4. Приспособление для продороживания крупных коллекторов:

1 — электродвигатель, 2 — гибкий валик, 3 — скоба, 4 – ручки, 5 — фреза

Выступание пластин на краю коллектора вследствие большого его износа, отлом петушков, замыкание пластин на корпус и между собой можно устранить только при полной или частичной разборке коллектора (разборка коллектора, выполненного на пластмассе, невозможна).

Источник

Ремонт коллекторов, щеткодержателей и контактных колец электродвигателя

Состояние поверхности колец, коллекторов и щеток в значительной мере влияет на работу машины. Поверхность не должна иметь царапин, выступающих и западающих изолирующих прокладок между пластинами. Щетки должны равномерно располагаться по рабочей поверхности коллектора.

В процессе эксплуатации коллектор загрязняется, что является причиной искрения под щетками. При стечении неблагоприятных условий работы щеточного контакта искрение бывает настолько сильным, что вызывает нагар на коллекторе или кольцах.Ремонт коллекторов, щеткодержателей и контактных колец электродвигателя.

Повреждения рабочей поверхности контактных колец и коллектора в виде царапин, незначительных шероховатостей и выбоин можно устранить зачисткой и полировкой стеклянной бумагой при полных оборотах машины без демонтажа колец.

При наличии местного выгорания пластмассы, значительных выбоин, особенно при нарушении цилиндрической формы колец, последние снимают и протачивают на токарном станке, уменьшая при этом их толщину не более чем на 80 %. При предельном износе колец изготовляют новые и напрессовывают их на вал ротора.

Нарушенную изоляцию между контактными кольцами восстанавливают, зачищая, промывая бензином и затем окрашивая поврежденное место изоляционной эмалью. При пробое изоляционной прокладки между коллекторными пластинами или при сильном выгорании коллекторных пластин пластины подлежат замене.

Трещины глубиной до 3 мм и прогары удаляют сверлением, обработанные места очищают и обезжиривают, после чего заполняют эпоксидным компаундом холодного отвердевания. После застывания компаунда его покрывают эмалью.

Ослабление пружины, оплавление или механические повреждения — наиболее часто встречающиеся неисправности щеткодержателя.

Ослабление пружин устраняют регулировкой, а если это невозможно, заменяют новыми. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым. Механические повреждения щеткодержателя (заусенцы, вогнутость, изгибы) устраняют опиловкой и правкой. Сильно коррозированную обойму заменяют новой.

Если у Вас есть вопросы по поводу перемотки электродвигателей, Вы хотите получить консультацию, рассчитать стоимость или записаться на ремонт — обращайтесь к специалистам «Элпромтехцентр» в отдел по ремонту электродвигателей.

Источник

Ремонт коллектора и щеток электрических машин постоянного тока

Искрение на коллекторе может быть вызвано неисправностями коллектора, щеток, щеткодержателей и обмоток электродвигателей.

Неисправности коллектора и их устранение

Шероховатость поверхности является наиболее распространенной неисправностью коллектора. Шероховатость поверхности коллектора возникает в результате царапин, нагара или слоя окиси на коллекторе.

Царапины наносятся твердыми частицами, попавшими на коллектор под щетки. Нагар образуется от искрения, а слой окиси на коллекторе появляется после длительного нахождения электродвигателя в местах с повышенной влажностью.

Образование желобков . При расположении щеток одна против другой после длительной работы электродвигателя на коллекторе образуются желобки, поверхность коллектора становится волнистой. Эту волнистость устраняют проточкой коллектора на токарном станке. Чтобы избежать возникновения желобков, щетки надо располагать в шахматном порядке.

Выступание миканита над пластинами. Миканитовые прокладки коллектора тверже медных пластин. Поэтому в процессе работы они меньше истираются и постепенно выступают над поверхностью пластин.

После продороживания все канавки между пластинами коллектора прочищают волосяной щеткой и при помощи шабера снимают фаски с краев коллекторных пластин. После этого коллектор шлифуется и продувается сжатым воздухом.

Биение коллектора может появляться в результате: неисправности подшипника электродвигателя, неодинаковой высоты пластин коллектора, проявляющейся при некачественной сборке и неправильной центровке якоря электродвигателя.

Дли устранения биения коллектора неисправный подшипник ремонтируют или заменяют. Если биение коллектора происходит вследствие неодинаковой высоты ого пластин, то коллектор следует проточить на токарном станке до устранения биения. При неправильной центровке, вызывающей биение коллектора, якорь необходимо заново отцентрировать на специальном станке.

Неисправности щеток и их устранение

Щетки плохо пришлифованы , обломаны по краям или имеют царапины на прилегающей к коллектору поверхности.

Для устранения этого угольные и графитные щетки надо пришлифовать к коллектору стеклянной бумагой. При этом следует начинать с крупных номеров стеклянной бумаги и постепенно переходить к более мелким.

Применять для пришлифовке наждачное полотно запрещается, так как наждачная пыль, забиваясь в прорези между коллекторными пластинами, замыкает их между собой.

Сдвинутую траверсу надо установить по заводским меткам. При отсутствии заводских меток или их неправильности (искрение не устраняется) нужно установить щетки на нейтраль, смещая их по коллектору (у генераторов — в сторону вращения, а у двигателей — в противоположную сторону) до полного исчезновения искрения.

Положение щеток на нейтрали соответствует: у генераторов — их наибольшему напряжению при холостом ходе; у двигателей — равенству чисел оборотов при прямом и обратном вращении.

Одностороннее прилегание щеток может быть устранено поворотом обоймы щеткодержателя или пришлифовкой их к коллектору, если обойма щеткодержателя неподвижна.

Щетки недостаточно прижаты к коллектору или неплотно установлены в обойме . Это бывает при слабом нажатии пружин щеткодержателя на щетки, слишком большом просвете между щеткой и обоймой либо при плохом закреплении траверсы и щеткодержателя.

Силу нажатия на щетку увеличивают посредством регулировки нажимной пружины. В случае отсутствия регулировочного устройства пружину заменяют на более жесткую. Для устранения колебания щетки в обойме щеткодержателя ее заменяют на большую — по размерам обоймы. Если же колебания щетки вызваны ослаблением креплений щеточного механизма, то надо затянуть укрепляющие болты на траверсе и щеткодержателях.

Чрезмерное увеличение силы тока, проходящего через щетки . Если плотность тока в щетке превышает величину, допустимую для данного типа щеток, то это приводит к неизбежному перегреву щеток.

Если после устранения рассмотренных повреждений искрение на коллекторе продолжается, то причиной его могут быть повреждения обмотки якоря или полюсов машины: короткое замыкание, распайка обмотки якоря в петушках, разрыв якорного проводника, замыкание на железо. В большинстве случаев эти повреждения исправляются при капитальном ремонте машины постоянного тока.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Ремонт коллекторов и контактных колец

У коллекторов на пластмассе наиболее часто встречаются следующие дефекты: царапины, выбоины и подгар коллекторных пластин, трещины в пластмассе, местное выгорание пластмассы, электрический пробой изоляции, замыкание пластин на корпус и между собой, распайка контактов между пластинами и обмоткой. Указанные дефекты (кроме последнего), как правило, происходят на стороне коллектора, свободной от обмотки, поскольку она больше загрязнена маслом и пылью. При ремонте коллектор можно не снимать с вала.

При наличии небольших перекрытий на поверхности пластмассы их зачищают стеклянной наждачной бумагой, обезжиривают, протирают салфетками и не менее двух раз покрывают эмалью воздушной сушки. Прожоги на значительной площади удаляют проточкой на токарном станке на глубину 2. 3 мм, после чего обработанную поверхность шлифуют стеклянной наждачной бумагой, обезжиривают и покрывают эмалью. Трещины глубиной до 3 мм и прогары удаляют сверлением, обработанные места очищают и обезжиривают, после чего заполняют эпоксидным компаундом холодного отвердевания. После застывания компаунда его покрывают эмалью. Замыкание пластин между собой устраняют расчисткой дорожек между пластинами и обработкой оплавленных или обгоревших пластин шабером.

Для устранения сильных подгаров. выработок, неровностей и биения коллектор протачивают по наружной поверхности, не снимая с вала. Для этого ротор устанавливают в центры или на люнеты токарного станка. После проточки продораживают коллектор и снимают фаску.

Коллекторы на стальной втулке в отличие от коллекторов на пластмассе в ряде случаев разбирают и заменяют отдельные коллекторные и изоляционные пластины. Замена пластин может производиться как со снятием, так и без снятия коллектора с вала.

В обоих случаях разборка производится следующим образом. Обвязывают коллекторные пластины стальной отожженной проволокой /(рис. 1), отвертывают стопоры 2, гайку / и снимают нажимной конус 3 вместе с бандажом 4 и манжетой 6. После этого осматривают манжету и пластины с торца. Бели повреждения манжеты незначительны, то очищают поврежденное место и устанавливают на клею миканитовые прокладки. При подгаре пластин с торца зачищают поврежденные места.

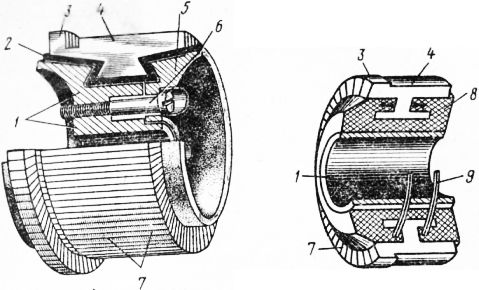

Рис. 1. Коллектор на стальной втулке:

1 — гайка; 2 — стопор; 3 — нажимной конус; 4 — бандаж; 5 — коллекторная пластина: 6 и 9 — манжеты; 7— временный проволочный бандаж; 8 — изоляционный цилиндр; 10 — петушки; 11 — нажимной конус; 12 — изоляционная прокладка

Рис. 2. Приспособление для замены коллекторных пластин:

1 — гайка; 2 — конус; 3 — диск; 4 — шпилька; 5 — подставка; б — вырез

Для снятия кольца коллекторных пластин 5 необходимо сначала отсоединить обмотку от петушков 10. Если обмотка припаяна, производят распайку паяльником, если приварена — протачивают торцы петушков на глубину проварки (как правило, она составляет не более 2. 3 мм). В конструкции коллектора с привариваемой обмоткой предусмотрена одно- или двукратная проточка места сварки. После отсоединения обмотки снимают кольцо коллекторных пластин 5 с нажимного конуса 11 и осматривают изоляционный цилиндр 8 и вторую манжету Я у которых при необходимости устраняют повреждения. При пробое изоляционной прокладки 12 между коллекторными пластинами 5 или при сильном выгорании коллекторных пластин (4. 5 шт.) их заменяют.

Для этого применяют приспособление, показанное на рис. 2. Коллектор устанавливают на подставку 5, на пластины надевают диск 3 и фиксируют коллектор шпильками 4. Отвертывают стопоры, гайку /, снимают конус 2 и манжету. Диск 3 имеет вырезы 6 напротив коллекторных пластин, подлежащих замене. Через вырезы выбивают поврежденные пластины. Взамен удаленных устанавливают новые пластины из меди той же марки. Новые пластины предварительно спрессовывают вместе с новыми изоляционными прокладками

После сборки коллектор необходимо проточить и произвести его формовку. Формовка производится при скорости на 20 % выше номинальной и при высокой температуре. Формовку, прессовку и подтяжку нажимных конусов прекращают при биении менее 0.03 мм.

Ремонт контактных колец.

При выработке контактных колец их протачивают. При пробое изоляции колец на втулку или между собой, а также при выгорании контактной шпильки или большом износе колец, для ремонта их сначала спрессовывают с втулки. Затем с втулки срезают изоляцию и тщательно очищают ее наружную поверхность. На очищенную поверхность наносят новую изоляцию, опрессовывают втулку и запекают изоляцию в пресс-форме. После этого протачивают втулку до нужных размеров и насаживают на нее с натягом новые или отремонтированные контактные кольца. Посадка колец проводится в горячем состоянии при температуре колец 300 . 400°С. Завершают ремонт отделкой узла контактных колец.

Источник