- Ремонт контроллеров что это

- Ремонт контроллеров

- Ремонт промышленных контроллеров

- Основные типы неисправностей

- Преимущества работы с нами

- Почему ремонт, а не покупка нового?

- Основные модели ремонтируемых контроллеров

- Ремонт контроллеров

- Причины поломок:

- Основные типы поломок:

- Ремонт автоматики проходит несколько ступеней. Первый этап ремонта может выполняться уже в ходе диагностики прибора управления. В него входят:

Ремонт контроллеров что это

При ежемесячных осмотрах снимается кожух контроллера и внутри его производится удаление пыли и грязи чистой тряпкой или продуванием струей сухого сжатого воздуха. После чистки проверяется состояние контактов, они должны иметь чистую поверхность без нагара, оплавления и брызг меди.

Если обнаружен нагар или другие дефекты, то контактные поверхности зачищаются мелким напильником, металлической щеткой или стеклянной (но не наждачной) бумагой.

У электрокара «Ящерица», если замыкающие сегменты пришли в негодность, производится их замена новыми, отлитыми или изготовленными по чертежам, снятым со старых сегментов с учетом их износа.

Рекламные предложения на основе ваших интересов:

После замены сегментов, а также после их зачистки, производится проверка работы контроллера и степени нажатия неподвижных контактов на сегменты. Вращение барабана контроллера должно быть легким, без особых усилий, контакты должны плотно прилегать к замыкающим сегментам, но не оставлять на них царапин.

После проверки состояния контактов все контактные соединения подтягиваются отверткой или ключом; места, подлежащие смазке, смазываются и контроллер закрывается кожухом. При обнаружении неисправностей в механической части: среза шпонок, ослабления цепной передачи, поломки зубцов зубчатого сектора, и т. п. — они подлежат устранению путем замены изношенных деталей на новые.

На электрокарах отечественного производства устанавливаются кулачковые контроллеры. При их осмотре также снимается кожух и производится удаление пыли и грязи описанным выше способом, после чего, при обнаружении нагара и других дефектов, рабочая поверхность контактов зачищается мелким напильником или стеклянной шкуркой. Если контакты сильно повреждены, то они заменяются новыми. После зачистки контактов производится проверка качества их притирания, величины давления контактов и возможного разрыва в местах соприкосновения.

Притирание (провал) контактов определяется величиной расстояния (в мм), на которое переместился бы подвижный контакт после полного замыкания, если бы был удален неподвижный контакт. Для определения величины притирания контроллер ставится в положение замыкания данного контакта и замеряется положение подвижного контакта, затем неподвижный контакт снимается, снова замеряется положение подвижного контакта, после чего подсчитывается разность обоих замеров, которая и будет величиной притирания.

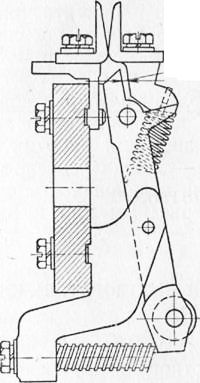

Рис. 85. Определение величины притирания контактов контроллера.

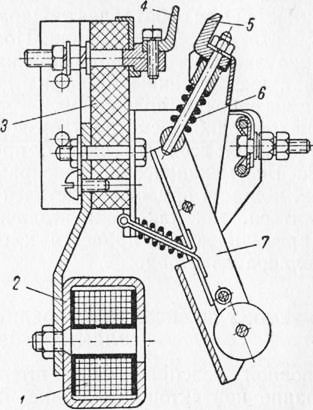

Рис. 86. Электромагнит блокировки положения контроллера электрокара ЭК-2:

1 — обмотка; 2— магнитопровод; 3—панель неподвижного контакта; 4 — неподвижный контакт; 5 — подвижный контакт; 6—пружина; 7—башмак подвижного контакта.

Практически величину притирания легко определить по величине зазора между упорами держателя подвижного контакта и рычага с роликом. Зазор (рис. 85) имеет значение 5 мм, что приблизительно в два раза .меньше величины притирания.

Разрыв контактов не должен быть мал, так как в этом случае может иметь место перекрытие контактов электродугой при разрыве цепи. При малом разрыве контакты подлежат замене. Нормальная величина разрыва 10 мм в нижней части и 15 мм в верхней части контактов. Давление контактов (определяемое способом, изложенным при описании определения давления щеток на коллектор) регулируется подбором контактной пружины. После проверки и регулировки контактов подтягиваются все контактные соединения, чистой тряпкой протираются все изоляционные части, трущиеся механические части — кулачковые шайбы и ролики — смазываются тонким слоем вазелина. В контроллерах электрокара ЭК-2 важной деталью является удерживающий электромагнит блокировки положения контроллера (рис. 86). Башмак рычага подвижного контакта блокировки должен быть пришлифован по его рабочей части с целью плотного прилегания к электромагниту. Ржавчина и забоины •на рабочих поверхностях башмака и электромагнита могут привести к несрабатыванию электромагнита и, как следствие, к невозможности включения двигателя электрокара. Поэтому на состояние этих поверхностей при работе электрокара и при ремонте контроллера следует обратить особое внимание. После осмотра и ремонта контроллера производится проверка правильности его работы по электрической схеме, а также проверка действия блокировок и четкость фиксации рабочих положений.

При ежегодном осмотре производится полная разборка контроллера, ревизия всех его частей, промывка подшипников и замена смазки. Все механические неисправности: заедания рабочих механизмов, поломка приводных деталей и т. п. — должны своевременно устраняться, так как даже незначительная неисправность с течением времени может привести к более серьезным или к выходу контроллера из строя.

Источник

Ремонт контроллеров

При ремонте контроллеров очищают напильником контактные поверхности. Необходимая сила нажатия и правильная работа контактов обеспечиваются пружинами, поэтому проверяют состояние контактных и возвратных пружин; ослабленные пружины заменяют новыми. Подтягивают все крепежные детали.

У кулачковых контроллеров проверяют легкость вращения роликов, прочность посадки кулачков на приводном валу, целость гибких связей и прочность их соединений с наконечниками, укрепленными на токопроводах контактных элементов.

Отремонтированный контроллер регулируют, добиваясь, чтобы во включенном положении контроллера сухарики плотно и с необходимым усилием прилегали к сегментам, а в отключенном положении между ними создавался зазор не менее 5 — 7 мм.

Регулирование производят очень тщательно, так как при плохом контакте сегменты и сухарики чрезмерно нагреваются, а при отсутствии необходимого зазора между ними в отключенном контроллере может возникнуть электрическая дуга, что приведет к оплавлению или полному разрушению контактов. Регулируют контакты ослаблением или подтягиванием гаек, крепящих пружины.

У отремонтированного и отрегулированного контроллера взаимное положение контактов должно соответствовать контроллерной диаграмме, чертеж которой обычно укреплен на внутренней стенке кожуха или крышки контроллера.

Заключительной операцией ремонта является проверка и в необходимых случаях регулировка фиксатора для удержания штурвала в фиксированных положениях. Собранный и отрегулированный контроллер должен выдерживать не менее 20 циклов включений и отключений без каких-либо признаков разрегулировки или повреждений, препятствующих его нормальной работе.

«Ремонт электрооборудования промышленных предприятий»,

В.Б.Атабеков

Источник

Ремонт промышленных контроллеров

Компания ПромРезонанс готова предложить Вам ремонт промышленных контроллеров. На любом крупном или мелком производстве присутствуют данные устройства. Разнообразие режимов работы, а также большое количество различных исполнительных узлов внутри промышленного контроллера нередко приводит к выходу из строя этого устройства. Здесь стоит отметить, что даже самая мелкая неполадка может создавать большие проблемы.

Основные типы неисправностей

Практически всегда промышленный контроллер – это основной центр управления всем станком. Здесь бывают самые разные неисправности. Основные это:

- Выход из строя одного/нескольких входов-выходов контроллера;

- Контроллер не включается;

- С контроллером отсутствует связь;

- Программный сбой, не инициализируется;

- Плавающие неисправности (то работает, то нет).

Если эти или любые другие неисправности настигли Вас и Ваше производство, мы готовы помочь!

Преимущества работы с нами

- Быстрая диагностика и первичное определение неисправности;

- Сохраняем пользовательские настройки;

- Ремонтируем промышленные контроллеры ЛЮБОГО типа и производителя;

- Стоимость ремонта ниже, чем у конкурентов;

- Гарантия 12 месяцев на весь прибор целиком.

Почему ремонт, а не покупка нового?

При выходе из строя промышленного контроллера есть вариант покупки нового, что несомненно решит проблему. Однако есть нюансы:

Во-первых, стоимость нового контроллера всегда выше, чем стоимость ремонта, причем на 60-90%.

Во-вторых, новый контроллер нужно подключить и настроить, а это занимает дополнительное время, ведь настроек там великое множество.

Поэтому ремонт промышленных контроллеров – самый верный путь решения проблемы. Ведь Вы получаете сразу рабочий настроенный прибор и запускаете оборудование в работу!

Основные модели ремонтируемых контроллеров

- Ремонт промышленного контроллера Siemens;

- Ремонт промышленного контроллера OMRON;

- Ремонт промышленного контроллера ОВЕН;

- Ремонт промышленного контроллера ADAM;

- Ремонт промышленного контроллера EATON.

Наши специалисты проконсультируют Вас по любым интересующим вопросам касательно ремонта промышленных контроллеров. Звоните +7 (812) 967-66-82, или оставьте заявку.

Источник

Ремонт контроллеров

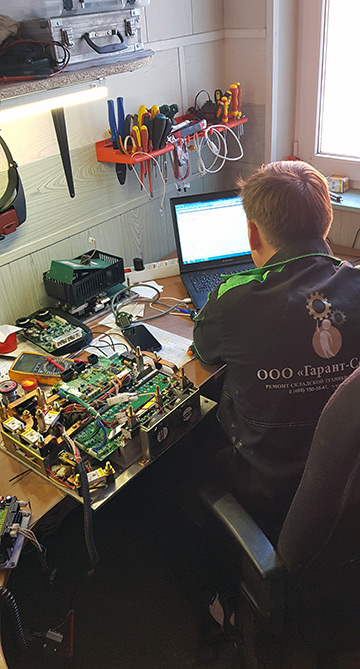

Наша компания оказывает услуги по ремонту контроллеров для складской техники любых марок и моделей штабелеров, погрузчиков, ричтраков, комплектовщиков заказов и перевозчиков паллет. Ремонт производится в собственном сервисном центре, на профессиональном оборудовании с использованием оригинальных комплектующих. Основная наша специализация, ремонт контроллеров Zapi, Curtis, Jungheinrich.

Дизельный погрузчик STILL R70-80 2012г.в.

Погрузчик заводится, но не работает гидравлика и не едет.

На дисплее выскочила ошибка «отсутствует оператор», при диагностики датчика присутствия водителя. А так же всей электропроводки проблем не обнаружено. Благодаря компьютерной диагностике и более глубокой диагностике блока управления погрузчика, выяснилось что, неисправен сам ЭБУ вилочного погрузчика.

Новый контроллер STILL, на данный погрузчик — около 4500 € !

Компьютерная диагностика погрузчика – от 3800 рублей!

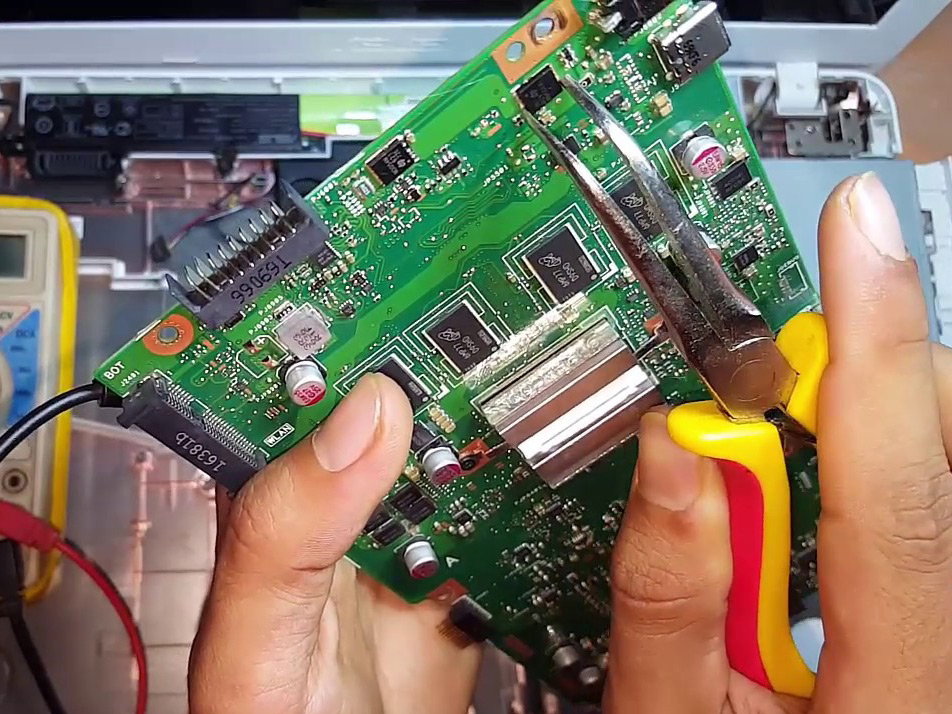

При диагностике платы управления контроллера стало известно, сгорело два элемента и внутренняя дорожка платы.

Ремонт платы управления – от 5000 рублей!

После восстановления контроллера и заливки новой прошивки контроллера Погрузчик снова на ходу и работает на благо своего склада!

Благодаря ремонту контроллера наш Клиент сэкономил около 260 000 рублей, избежав покупки нового блока управления и как минимум месяц простоя погрузчика ожидая новую деталь!

Ричтрак Komatsu FB16 1996 года выпуска

От Заказчика поступила заявка на ремонт блока управления, диагностику делала сторонняя организация.

При вскрытии контроллера и тщательной диагностики, электронщик ООО «Гарант-Сервис», выявил что электронный блок управления ричтраком в хорошем рабочем состоянии.

Диагностика контроллера – от 3600 рублей!

Согласовав с Заказчиком выезд на объект, установку контроллера и полную диагностику рич-трака Комацу, наш специалист выехал на ремонт. После установки блока на технику в течении 30 минут машина была сдана в работу. Оказалось был обрыв электро-провода и сгорел предохранитель. На данном ремонте наша компания помогла сэкономить Клиенту около 150 000 рублей и нескольких недель ожидания нового блока управления.

Диагностика рич-трака – от 3600 рублей.

Ремонт электро-проводки – от 3600 рублей.

Заказчик получил свой урок и теперь выбирает только высоко квалифицированных специалистов.

Вы можете отправить нам запрос на Ремонт контроллеров через форму ниже или задать все вопросы по телефону.

Вернуться назад в раздел Ремонт контроллеров.

Контроллер — прибор, способный самостоятельно управлять подключенными к нему автомобилями крупного склада, он используется для автоматизирования отдельных производственных процессов. Участие оператора при этом сведено к минимуму.

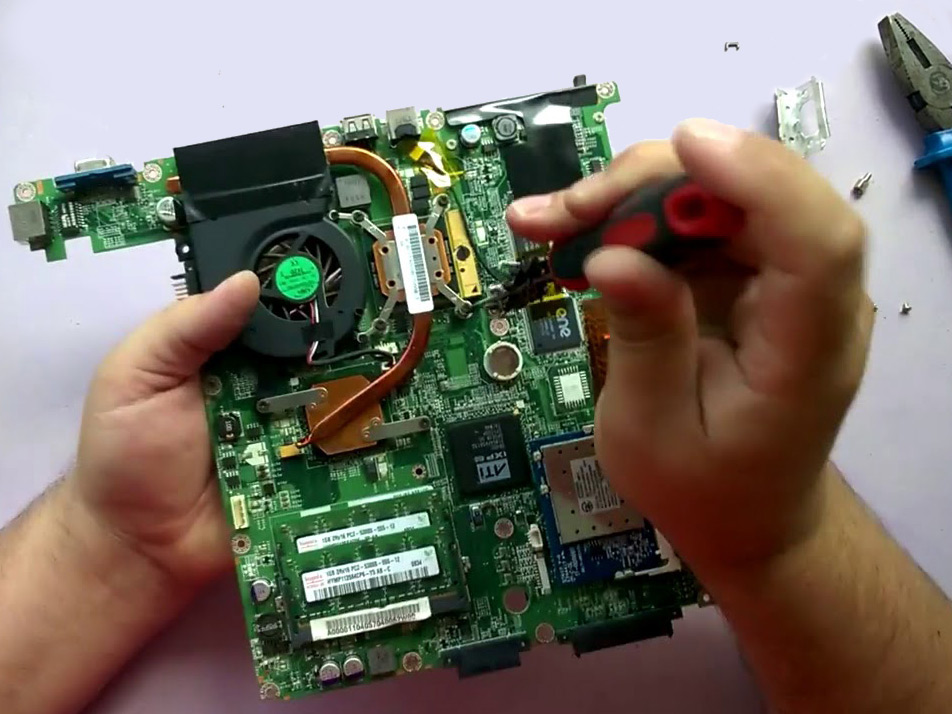

В условиях интенсивной эксплуатации складской техники нередко возникает необходимость ее ремонта. Диагностика и ремонт блоков управления – проблема, которую приходится решать всем при долговременном использовании складского автопарка, состоящего из погрузчиков, штабелеров, ричтраков, транспортировщиков паллет и т.п. Внедрение в тонкую технологическую систему требует особых знаний и соответствующего опыта.

Например, деятельность по ремонту ЭБУ для погрузчиков с двигателем jungheinrich имеет ряд особенностей (компания – производитель складской техники разработала его по собственному проекту).

Выход контроллеров из строя возможен и в самых идеальных условиях использования, как и любой техники. Даже незначительное повреждение блоков управления погрузчика приводит к большим производственным неприятностям на складе – сбоям в графике сроков и договоренностей, финансовым потерям, стрессам. При сетевой установке контроллеров их остановка затрагивает все части логистики: ремонту подлежит целый комплекс узлов.

Во избежание ошибок и простоя необходимо заблаговременно планировать ремонт и проводить мероприятия по профилактике.

Купить новое устройство или осуществить ремонт старого – этот вопрос появляется при дисфункции контроллера. Простой подсчет показывает, что расходы на ремонт даже самых ценных частей аппарата значительно ниже его стоимости. Наиболее серьезной проблемой считается нарушение функции электронного блока управления. Основным предназначением ЭБУ является обеспечение управления двигателем и электрооборудованием. Сбой в работе электронных блоков может привести к расстройству всей структуры. Регулярное техобследование и ремонт механизма обеспечит многолетнее эффективное функционирование блока управления, что позволяет экономить сотни тысяч рублей.

Выделяют перечень факторов, приводящих к неисправностям контроллеров и блоков управления погрузчика или других машин.

Причины поломок:

- Изнашивание блоков с течением времени. В негодность приходят сразу несколько составляющих, что превращает ремонт техники в сложное мероприятие;

- Пренебрежение правилами эксплуатации блока управления (несоблюдение инструкции, температурных и других режимов);

- Брак изготовителя, следствием которого становится невозможность пользования прибором. Может быть поврежден отдельный блок;

- Недостоверная диагностика;

- Отсутствие регулярных профилактических осмотров техники;

- Некачественный ремонт контроллера в прошлом.

Услуги по проведению ремонта оказывают профессиональные мастера. Диагностику и ремонт начинают и завершают с помощью высокотехнологичного оборудования. Мы используем только оригинальные комплектующие от изготовителя, которые в большинстве своем всегда есть в наличии или оперативно доставляются.

Основные типы поломок:

- Нарушение функций точки выхода контроллера, непрофессиональный прежде ремонт;

- Отсутствие инициализации. В данном случае ремонт связан с анализом программного обеспечения;

- Прерывание связи с контроллером. Ремонт также может быть связан с цифровыми проблемами;

- Аппарат не включается;

- Нестабильность службы: неполадки проявляются периодами;

Ремонт автоматики проходит несколько ступеней. Первый этап ремонта может выполняться уже в ходе диагностики прибора управления. В него входят:

- Осмотр и подчищение контактов;

- Определение и корректировка эффективности притирания поверхностей рычага с держателем подвижного контакта;

- Проверка силы давления контактов (ремонт с предварительной очисткой). Их регулировка выполняется одновременно с исправлением дефектов;

- Удаление загрязнений рабочих поверхностей электромагнита и башмака. В случае обнаружения шероховатостей на плоскости магнита начинается непростая процедура реставрации;

- Проверка соответствия электрической микросхеме делается для исключения предположения о проблемах с двигателем;

- Диагностирование программного обеспечения. Настройки пользователя при этом сохраняются;

- Тестирование и ремонт блокировок и установление степени надежности фиксации кнопок различных положений;

Детальный мониторинг помогает выявить и выполнить ремонт неисправного элемента управления, обнулить сервисный интервал, замедляющий работу, проверить работоспособность датчиков.

Когда ремонт завершен, продолжается тестирование контроллеров на стендовом оборудовании или непосредственно на машине.

После оценки и ремонта агрегата строится мониторинг его эффективности по электросхеме, а также проверяется действие кнопок блокировок и четкость фиксации их рабочих положений.

Если высок показатель износа подвижных деталей внутри блоков, управляющих электроцепью, ремонт могут признать нецелесообразным из-за больших затрат.

Источник