- 1М61 Станок токарно-винторезный универсальный Схемы, описание, характеристики

- Сведения о производителе токарно-винторезного станка 1М61

- Станки, выпускаемые Ереванским станкостроительным заводом им. Дзержинского

- 1М61 станок токарно-винторезный универсальный. Назначение, область применения

- Основные технические характеристики токарно-винторезного станка 1м61

- Шпиндель токарно-винторезного станка 1м61

- Подачи и резьбы токарно-винторезного станка 1м61

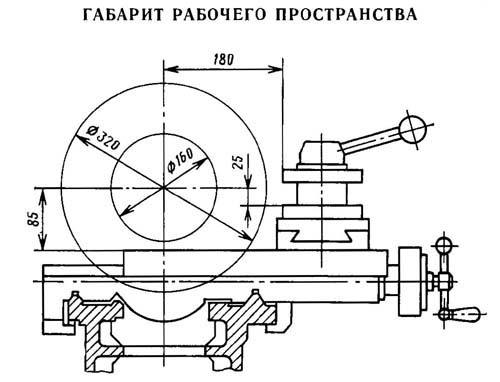

- Габарит рабочего пространства станка 1М61. Суппорт

- Посадочные и присоединительные базы станка 1М61. Шпиндель

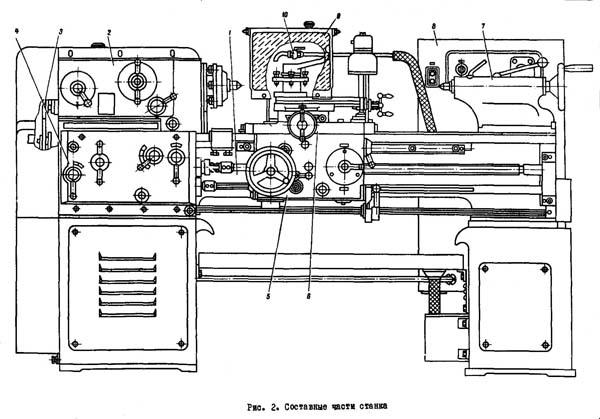

- Общий вид универсального токарно-винторезного станка 1М61

- Расположение основных узлов токарно-винторезного станка 1М61

- Спецификация основных узлов токарно-винторезного станка 1М61

- Расположение органов управления токарно-винторезным станком 1М61

- Кинематическая схема токарно-винторезного станка 1М61

- Схема расположения подшипников на токарном станке 1М61

- Подшипники шпинделя токарного станка 1М61

- Технические характеристики подшипника № 3182116

- Размеры и характеристики подшипника 3182116 (NN3016K)

- Регулирование токарно-винторезного станка 1М61

- Регулирование подшипников шпинделя

- Регулирование натяжениz ремней

- Регулирование осевого люфта ходового винта

- Регулирование механизмов фартука

- Регулирование механизмов суппорта

- Регулирование рукоятки фиксации задней бабки

- Конструкция основных узлов токарно-винторезного станка 1М61

- Станина

- Передняя бабка токарно-винторезного станка 1М61

- Тормозная муфта токарно-винторезного станка 1М61

- Коробка скоростей

- Коробка подач токарно-винторезного станка 1М61 (три рукоятки)

- Коробка подач токарно-винторезного станка 1М61 (четыре рукоятки)

- Коробка передач (гитара)

- Коробка подач

- Суппорт токарно-винторезного станка 1М61

- Фартук токарно-винторезного станка 1М61

- Задняя бабка токарно-винторезного станка 1М61

- Электрооборудование токарно-винторезного станка 1М61. Общие сведения

- Описание работы электрической схемы токарно-винторезного станка 1М61

- Защита и блокировка в токарно-винторезном станке 1М61

- Установочный чертеж станка 1М61

- Возможности токарно-винторезных станков

- Токарно-винторезный универсальный станок 1М61. Видеоролик.

- Технические характеристики станка 1М61

- Список литературы:

1М61 Станок токарно-винторезный универсальный

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1М61

Изготовителем токарно-винторезных станков модели 1М61 является Ереванский станкостроительный завод им. Дзержинского.

На заводе выпускались токарно-винторезные станки моделей 1Л61, 1Б61, 1П61, 1В61, 1М61, серия токарных станков 16Л20, 16П16, 16Е16. Выпускались, также, механизированные и спецстанки моделей ЕТ-23, ЕТ-26, ЕТ-34, ЕТ-41, многорезцовый станок модели ЕТ-50.

В настоящее время завод называеся Ереванское Станкостроительное Производственное Объединение ЕСПО, ОАО. Производимая продукция — универсальные токарно-винторезные станки повышенной точности 16Е25П и 16ЕГ25П с диаметром обработки 500 мм.

Станки, выпускаемые Ереванским станкостроительным заводом им. Дзержинского

1М61 станок токарно-винторезный универсальный. Назначение, область применения

Универсальный токарно-винторезный станок 1М61 производился с 1967 до 1992 года и заменил устаревшую модель 1В61.

Токарный станок 1М61 предназначен для токарной обработки наружных (диаметром до 320 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Станок 1М61 предназначен для выполнения разнообразных токарных работ, в том числе нарезание резьб: метрической, дюймовой, модульной и питчевой в механических цехах в условиях мелкосерийного и единичного производства на предприятиях сельскохозяйственного и промышленного производства, а также на оборонных заводах.

Станок 1М61 позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб, дюймовой, модульной, питчевой

- Сверление и ряд других работ

Изменение скорости вращения производится переключением шестерен, реверсирование — реверсом электродвигателя.

Фланцевый конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм. Условный размер конца шпинделя — 6. Внутренний (инструментальный) конус шпинделя — Морзе 5. Диаметр отверстия шпинделя 35 мм. Стандартный диаметр токарного патрона 200, 250 мм.

Класс точности станка Н.

Основные технические характеристики токарно-винторезного станка 1м61

Станок заменил в производстве модель 1в61.

Изготовитель — Ереванский станкостроительный завод им. Дзержинского.

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Класс точности станка по ГОСТ 8-82 (Н,П,В,А,С) — Н (нормальная точность)

Шпиндель токарно-винторезного станка 1м61

- Конец шпинделя — по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса — D = 106,375 мм

- Условный размер конца шпинделя — 6

- Внутренний (инструментальный) конус шпинделя — Морзе 5

- Диаметр сквозного отверстия в шпинделе — Ø 35 мм

- Наибольший диаметр обрабатываемого прутка — Ø 32 мм

- Частота прямого и обратного вращения шпинделя — (24 ступени) 12,5..1600 об/мин

- Диаметр стандартного патрона — Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 1м61

- Пределы продольных подач — (17 шагов) 0,08. 1,2 мм/об

- Пределы поперечных подач — (17 шагов) 0,04. 0,6 мм/об

- Пределы шагов резьб метрических — (13 шагов) 0,5..6 мм

- Пределы шагов резьб дюймовых — (16 шагов) 3,5. 48 ниток на дюйм

- Пределы шагов резьб модульных — (10 шагов) 0,25. 3 модулей

- Пределы шагов резьб питчевых — (16 шагов) 7. 96 питчей

Габарит рабочего пространства станка 1М61. Суппорт

Габарит рабочего пространства токарного станка 1М61

Посадочные и присоединительные базы станка 1М61. Шпиндель

Посадочные и присоединительные базы станка 1М61

Общий вид универсального токарно-винторезного станка 1М61

Фото универсального токарно-винторезного станка 1М61

Расположение основных узлов токарно-винторезного станка 1М61

Расположение основных узлов токарно-винторезного станка 1М61

Спецификация основных узлов токарно-винторезного станка 1М61

- Станина — 1М61.10.000

- Коробка скоростей — 1M61.20.000

- Коробка передач — 1M61.26.000

- Коробка подач — 1M61.31.000

- Фартук — 1M61.40.000

- Суппорт — 1M61.50.000

- Задняя бабка — 1М61.60.000

- Электрооборудование — 1М61.81.000

- Защитный экран — 1M61.82.000

- Система охлаждения — 1M61.84.000

Расположение органов управления токарно-винторезным станком 1М61

Расположение органов управления токарно-винторезным станком 1м61

- У1 — Рукоятка для установки числа оборотов шпинделя

- У2 — Рукоятка для установки числа оборотов шпинделя (рукоятка перебора)

- У3 —Рукоятка для получения нормальных и увеличенных шагов резьб, а также правого и левого вращения

- У4, У5 — Рукоятки для установки величины подачи и резьбы, а также прямого включения ходового винта

- У6 — Рукоятка для установки типа резьбы, а также включения ходового винта или ходового валика

- У9 — Маховик для продольного перемещения каретки вручную

- У10 — Кнопка для вывода из зацепления валика-шестерни с рейкой

- У11 — Рукоятка для включения предохранительной муфты

- У12 — Рукоятка для включения ходового винта, а также для сообщения прямого или обратного хода суппорту в продольном и поперечном направлениях

- У13 — Рукоятка для включения, механической продольной или поперечной подачи суппорта

- У14 — Рукоятка для поперечного перемещения суппорта вручную

- У15 — Рукоятка для закрепления резцовой головки

- У16 — Рукоятка для перемещения верхней части суппорта вручную

- У17 — Рукоятка для фиксации пиноли У18 — Рукоятка для фиксации задней бабки

- У19 — Маховик для перемещения пиноли задней бабки

- У20 — Рукоятка для выключения и реверсирования вращения шпинделя

- У21 — Выключатель местного освещения

- У22 — Выключатель для включения станка в сеть

- У23 — Выключатель электронасоса

Расположение органов управления токарно-винторезным станком 1м61

Таблица настройки резьб и подач токарно-винторезного станка 1м61

Таблица настройки резьб и подач токарно-винторезного станка 1м61

Кинематическая схема токарно-винторезного станка 1М61

Кинематическая схема токарно-винторезного станка 1М61

Схема расположения подшипников на токарном станке 1М61

Схема расположения подшипников на токарном станке 1М61

Перечень подшипников на токарном станке 1М61

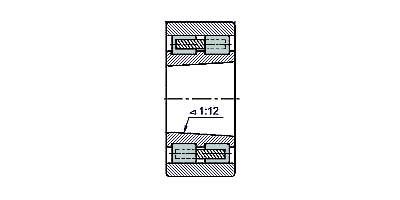

Подшипники шпинделя токарного станка 1М61

Шпиндель станка 1М61 смонтирован на 3-х подшипниках:

- 15. Задний подшипник № 5-67510 ГОСТ 3169-71 роликовый радиально-упорный однорядный, класс точности 5, 50х90х25

- 14. Передний подшипник № 5-8210 ГОСТ 6874-54 шариковый упорный, класс точности 5, 50х78х22

- 20. Передний подшипник № 5-3182116 ГОСТ 7634-56 двухрядный роликовый, класс точности 5, размер 80х125х34 мм

Технические характеристики подшипника № 3182116

Подшипник 3182116 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Комплект тел качения с внутренним кольцом способны перемещаться относительно наружного. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным, (ранее выпускался 5-ым и 6-ым классами точности), поскольку основная область применения — станки, при работе которых недопустимо высокое биение, возникающее вследствие даже небольших отклонений от заданных размеров.

Основным производителем подшипников подобной конструкции всегда считался московский ГПЗ-1, сейчас же его производство переводят в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается две модификации — 4-3182116К и 4-3182116КЕ, отличающиеся материалом сепаратора (латунь и полиамид), цена на них одинакова. Раньше же их было значительно больше, прежде всего по классу точности. Старые подшипники, массово реализуемые в фирмах соответствующего профиля могут иметь точность 2, 5 и 6. Купить подшипники с гарантией качества, не опасаясь контрафакта или того, что вам продадут бывший в употреблении подшипник, можно только у официальных представителей ЕПК (ориентировочная цена — около 4700 рублей), торгующих напрямую с завода.

Импортные подшипники этого типоразмера имеют обозначение NN3016K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, IBC. Есть и дешевый вариант покупки импортных подшипников этого типа — продукция восточно-европейских производителей — ZKL (Чехия) и FLT (Польша), однако чаще всего она реализуется неликвидного качества, производства 80-ых годов прошлого века, когда они поставлялись в страну для нужд уже развалившихся промышленных предприятий. Она отличается большим разнообразием модификаций, так что иногда это единственный вариант для ремонта оборудования.

Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 310 евро при покупке без посредников.

Размеры и характеристики подшипника 3182116 (NN3016K)

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 125 мм;

- Ширина (H): – 34 мм;

- Масса: – 1,52 кг;

- Размеры ролика: — 10х10 мм;

- Количество роликов: — 52 шт;

- Грузоподъемность динамическая: — 122 кН;

- Грузоподъемность статическая: — 184 кН;

- Максимальная номинальная частота вращения: — 7500 об/мин.

Схема подшипника 3182116 двухрядного роликового радиального

Регулирование токарно-винторезного станка 1М61

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

Регулирование подшипников шпинделя

При ремонте радиальный зазор переднего подшипника выбирается затягиванием гайки 2 (см.рис.6), которая после этого фиксируется контргайкой.

Гайка 3 предназначена для ослабления натяга подшипника. После регулирования гайка 3 фиксируется на прежнем месте.

Осевой люфт шпинделя регулируется гайкой 1. Затягиванием гайки 1 ликвидируются зазоры в коническом и упорном подшипниках. После регулирования гайка 1 фиксируется контргайкой.

Чрезмерное затягивание гайки 1 недопустимо. Шпиндель должен легко проворачиваться от руки.

Регулирование натяжениz ремней

При уменьшении крутящего момента шпинделя следует проверить натяжение ремней. Для изменения натяжения следует снять кожухи, ослабить четыре гайки на задней стенке левой тумбы, которыми закреплена подмоторная плита и, поддерживая электродвигатель, установить требуемое натяжение ремней.

Регулирование осевого люфта ходового винта

Осевой люфт ходового винта регулируется гайкой 1 (см.рис.7). Гайка 1 после затягивания фиксируется контргайкой. Чрезмерное затягивание гайки 1 недопустимо. Ходовой винт при раскрытой маточной гайке должен легко проворачиваться от руки.

Регулирование механизмов фартука

Усилие срабатывания предохранительной муфты 3 (см.рис.8) отрегулировано на заводе. Она предохраняет механизм станка от перегрузки при работе и встрече суппорта с жестким упором.

При необходимости можно произвести дополнительную регулировку предохранительной муфты, заворачивая винт 5 и тем самым постепенно увеличивать сжатие пружины 4.

Регулирование люфта корпуса маточной гайки в осевом направлении производится поджатием планки винтами, ввернутыми в правую торцовую стенку корпуса фартука. Б каждом отверстии находится по два винта: один рабочий и другой контровочный. При регулировке контровочный винт вывертывается.

При необходимости зазор маточной гайки регулируется винтом 6.

Винтом 9 регулируется усилие фиксации диска 8, удерживающее полугайки 7 в раскрытом положении.

Регулирование механизмов суппорта

Каретка прижимается к направляющим станины планками. Регулирование поджимающего усилия планок производится винтами 4 (см.рис.9).

Люфт нижних салазок направляющих каретки выбирается клином 3.

Люфт верхних салазок выбирается клином 7.

Четкость работы кулачковой муфты I резцедержателя регулируется винтами 2.

Устранение люфта винта поперечного перемещения суппорта производится затягиванием винта 5.

Регулирование рукоятки фиксации задней бабки

Рукоятка 17 (см.рис.3) может оказаться в положении, неудобном для фиксации задней бабки от перемещений. Для переустановки рукоятки следует отвернуть стопорный винт, расположенный сзади бабки, приподнять рукоятку, развернуть ее в нужное положение, опустить и зафиксировать.

Конструкция основных узлов токарно-винторезного станка 1М61

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Передняя бабка токарно-винторезного станка 1М61

Фото коробки скоростей токарно-винторезного станка 1М61

Фото коробки скоростей токарно-винторезного станка 1М61

Тормозная муфта токарно-винторезного станка 1М61

Фото тормозной муфты токарно-винторезного станка 1М61

Коробка скоростей

Чертеж коробки скоростей токарно-винторезного станка 1М61

Коробка скоростей (рис. 8) обеспечивает 24 скорости вращения шпинделя (16—2000 об/мин). Она установлена и закреплена болтами на левой части станины. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

Изменение скорости вращения шпинделя производится рукоятками У1 и У2 (см. рис. 6). Рукоятка У2 имеет два положения: верхнее, соответствующее 12-и ступеням оборотов в диапазоне 16—160 об/мин, и нижнее, соответствующее 12-и ступеням оборотов в диапазоне 200—2000 об/мин.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой 1. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 (рис. 8).

Коробка подач токарно-винторезного станка 1М61 (три рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61

Коробка подач токарно-винторезного станка 1М61 (четыре рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61

Фото коробки подач токарно-винторезного станка 1М61

Более поздний вариант коробки подач — назначение рукояток:

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

Коробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

Коробка подач

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4 : (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта». При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5. При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме.

Суппорт токарно-винторезного станка 1М61

Чертеж суппорта токарно-винторезного станка 1М61

Фартук токарно-винторезного станка 1М61

Чертеж фартука токарно-винторезного станка 1М61

Фартук (рис. 10) передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Фото фартука токарно-винторезного станка 1М61

Задняя бабка токарно-винторезного станка 1М61

Чертеж задней бабки токарно-винторезного станка 1М61

Электрооборудование токарно-винторезного станка 1М61. Общие сведения

Электрическая схема токарно-винторезного станка 1М61

Электрооборудование станка размещено в специальном шкафу, в двух тумбах и в отдельной коробке, установленной с правой стороны кронштейна ходового винта.

Шкаф управления установлен за задней бабкой.

Электрооборудование станка рассчитано для работы от сети трехфазного переменного тока напряжением 380 В, 50 Гц.

По особому заказу станок может быть выполнен с электрооборудованием на напряжение 220 В, 50 Гц, 440 В, 60 Гц и 380 В, 60 Гц.

На станке установлены:

- Электродвигатель главного привода мощностью 4 кВт, 1420 об/мин

- Электронасос охлаждения с подачей 22 л/мин, 0,12 кВт, 2800 об/мин

Пуск, останов и реверс электродвигателя главного привода осуществляются реверсивным магнитным пускателем, управляемым путевыми выключателями при помощи рукоятки управления 14 (см. рис. 3). Для торможения электродвигателя главного привода предусмотрена электромагнитная муфта. Реверсирование электродвигателя при нарезании резьбы достигается переводом рукоятки 14 из крайнего верхнего в крайнее нижнее положение и наоборот. Для пуска электронасоса охлаждения электросхемой предусмотрены магнитный пускатель и выключатель 20. Кнопки автоматического выключателя 21, выключатель электронасоса охлаждения 20, а также указатель нагрузки электродвигателя главного привода 18 смонтированы на лицевой стороне электрошкафа.

Лампа местного освещения ЛО (рис. 13) включается и выключается выключателем 22, установленным на светильнике местного освещения.

Схема электрическая принципиальная показана на рис. 11. В табл. 7 указан перечень к схеме.

Описание работы электрической схемы токарно-винторезного станка 1М61

Управление электродвигателем M1 главного привода осуществляется рукояткой управления путевыми выключателями ВПВ и ВПН, фиксируемой в трех положениях, В нейтральном положении рукоятки размыкающие контакты путевых выключателей ВПВ (В1-10) и ВПН (10-1) замкнуты.

Включением автоматического выключателя АВ через размыкающие контакты ВПВ (В1-10) и ВПН (10-1) промежуточное реле РП получает питание и через свой замыкающий контакт переходит на самопитание. Замкнувшиеся силовые контакты реле РП подготавливают цепь электронасоса охлаждения. Получает питание также реле времени РВ. Размыкающий контакт реле РВ с выдержкой времени 3-4 с отключает электромагнитную муфту торможения ЭМТ. Отключение электромагнитной муфты торможения в исходном положении необходимо для свободного проворота шпинделя.

Пуск электродвигателя M1 в направлении в направлении «вперед». Для пуска электродвигателя M1 в направлении «вперед» (вращение электродвигателя против часовой стрелки со стороны шкива), рукоятку 14 (см. рис. 3) поворачивают вверх. При этом размыкается размыкающий контакт путевого выключателя ВПВ (В1-10) (см. рис, 11) и замыкается замыкающий контакт ВПВ (1-2), срабатывает контактор KB и включает электродвигатель Ml на вращение «вперед». Размыкающий контакт KB (1-4) размыкается, обесточивается реле времени РВ, размыкая замыкающий контакт РВ (11-12) и замыкая размыкающий контакт РВ (12-13).

Отключение электродвигателя M1 производится переводом рукоятки 14 (см. рис. 3) в нейтральное положение. При этом размыкается контакт ВПВ (1-2) (см. рис. 11) и замыкается контакт ВПВ (В1-10).

Контактор KB обесточивается, реле времени РВ через контакт KB (1-4) получает питание и замыкает свой замыкающий контакт РВ (11-12). Срабатывает электромагнитная муфта ЭМТ, получая постоянный ток от селенового выпрямителя ВС, и затормаживает механизм коробки скоростей и шпиндель. Несколько позже, с выдержкой времени 3-4 с, размыкается размыкающий контакт РВ (12-13), электромагнитная муфта отключается и система возвращается в исходное положение.

Пуск электродвигателя M1 в направлении «назад» производится переводом рукоятки 14 (см. рис. 3) в нижнее положение. Работа электросхемы аналогична работе при пуске электродвигателя М1 (см. рис. 11) в направлении «вперед», только в этом случае срабатывает контактор КН.

Электронасос охлаждения М2 включается и выключается выключателем РЭ и пускателем РП.

Защита и блокировка в токарно-винторезном станке 1М61

В электросхеме станка предусмотрена защита от токов короткого замыкания электродвигателя главного привода при помощи электромагнитных расцепителей автоматического выключателя АВ и электронасоса охлаждения предохранителями П.

Нулевая защита осуществляется промежуточным реле РП.

Для защиты электронасоса охлаждения от перегрузки в электросхеме предусмотрено тепловое реле РТЭ.

Для предотвращения одновременного включения контактов реверсивного пускателя KB и КН имеются механическая и электрическая блокировки.

Подключение к цеховой системе заземления на станке осуществляется специальным болтом заземления.

Установочный чертеж станка 1М61

Установочный чертеж токарно-винторезного станка 1М61

Возможности токарно-винторезных станков

На фотографии показан стальной шар, полностью изготовленный на токарном станке.

Из цельной заготовки с помощью набора инструметов возможно выточить шар в шаре, куб в кубе в кубе и в кубе, куб в додекаэдре, который в свою очередь в шаре, кольцо в кольце.

Токарно-винторезный универсальный станок 1М61. Видеоролик.

Технические характеристики станка 1М61

| Наименование параметра | 1М61 | 1М61П |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки над станиной, мм | 320 | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 710, 1000 | 710 |

| Наибольшая длина обтачивания, мм | 640 | 640 |

| Высота центров, мм | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 180 | 180 |

| Высота резца, установленного в резцедержателе, мм | 25 | 25 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 12,5. 1600 | 12,5. 1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Торможение шпинделя | есть | есть |

| Подачи | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 600 | 600 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 200 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 120 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,05 | 0,05 |

| Число ступеней продольных и поперечных подач | 17 | 17 |

| Пределы скорости продольных подач, мм/об | 0,08. 1,2 | 0,08. 1,2 |

| Пределы скорости поперечных подач, мм/об | 0,04. 0,6 | 0,04. 0,6 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | нет |

| Количество нарезаемых резьб метрических | 13 | 13 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..6 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | 16 |

| Пределы шагов нарезаемых резьб дюймовых | 3,5. 48 | 3,5. 48 |

| Количество нарезаемых резьб модульных | 10 | 10 |

| Пределы шагов нарезаемых резьб модульных | 0,25. 3 | 0,25. 3 |

| Количество нарезаемых резьб питчевых | 16 | 16 |

| Пределы шагов нарезаемых резьб питчевых | 7. 96 | 7. 96 |

| Предохранитель от перегрузки | ||

| Блокировка продольных и поперечных подач | ||

| Выключающие продольные упоры | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | ||

| Задняя бабка | ||

| Наибольшая длина перемещения пиноли задней бабки, мм | 100 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 2 |

| Электродвигатель главного привода, кВт | 4 | 4 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2055 х 1095 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1260 | 1260 |

Список литературы:

Связанные ссылки. Дополнительная информация

Источник