- Способы ремонта корпусных деталей.

- Ликвидация трещин.

- Ремонт пробоин и сколов производят:

- Ремонт сломанной выступающей части (кронштейна, ушка, стержня) производят:

- Ремонт изношенных отверстий производят:

- Ремонт изношенных гнезд под фиксаторы рукояток производят:

- Ремонт корпусных деталей

- РЕМОНТ КОРПУСНЫХ ДЕТАЛЕЙ

- Ремонт корпусных деталей оборудования

- 2.Технология ремонта корпусных деталей.

- Заделка трещины составом на основе эпоксидной смолы ЭД-6:

Способы ремонта корпусных деталей.

Ремонт базовых корпусных деталей является очень ответственным процессом, так как корпус в большинстве случаев несет не только защитную функцию от внешних факторов, которые могут повлиять на работу механизма, но также являлся и базовой опорой для расположенного внутри механизма. При обнаружении каких-либо дефектов, трещин или сколов на корпусе, следует немедленно провести полную диагностику всего аппарата чтобы оценить степень риска его дальнейшего использования и, в кратчайшие сроки восстановить первоначальный вид корпуса.

Ликвидация трещин.

- С помощью стяжек. По обе стороны трещины на некотором удалении от нее сверлят и развертывают два отверстия, в них запрессовывают штифты с выступающими концами. Изготовляют стальную пластину-стяжку с двумя засверленными и развернутыми отверстиями, расстояние между которыми несколько меньше расстояния между штифтами. При возможности трещину стягивают струбциной, стяжку нагревают и надевают на штифты. При своем охлаждении она стягивает трещину.

- С помощью штифтов. Концы трещины, определенные «керосиновым пробоем», засверливают сверлом диаметром 4-5 мм и между ними вдоль трещины тем же сверлом засверливают отверстия на расстоянии 6-7 мм. Во всех отверстиях нарезают резьбу, куда завинчивают резьбовые штифты из мягкой стали или меди, выступающие над поверхностью на 1-2 мм. После этого засверливают отверстия между штифтами с перекрытием их не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу, куда заворачивают штифты, обрубаемые заподлицо. Концы выступающих штифтов расчеканивают и опиливают.

- С помощью накладок. Для предупреждения дальнейшего распространения трещины ее концы засверливают сверлом диаметром 4-5 мм. Из мягкой стали толщиной 4-5 мм вырезают накладку, размеры которой должны не менее чем на 15 мм перекрывать границы трещины. По размерам накладки из листового свинца или картона вырезают прокладку. На расстоянии 10 мм от края и 10-15 мм друг от друга по периметру в накладке и прокладке сверлят сквозные отверстия под винты с резьбой М5-М6 с потайной головкой. По накладке в корпусе по периферии района трещины сверлят отверстия и нарезают резьбу М5-М6. Накладку и прокладку смазывают суриком или клеем (БФ-2, карбинольным клеем-цементом и др.) и прикрепляют винтами к корпусу. Края накладки расчеканивают и опиливают.

- Заваркой с последующей механической обработкой (при необходимости).

Ремонт пробоин и сколов производят:

- Установкой ввертыша. Поврежденное место рассверливают, в нем нарезают резьбу, куда ввертывают и стопорят кернением резьбовую пробку, предварительно смазанную суриком.

- Установкой пробки. Небольшие сколы засверливают и развертывают, в отверстие запрессовывают пробку, опиленную по форме ремонтируемой поверхности.

- Установкой вставки. Сколотое место запиливают или фрезеруют, по форме паза изготовляют вставку, которую запрессовывают в паз. Вставка может дополнительно крепиться винтами.

- Заваркой пробоин наплавкой сколов с последующей механической обработкой.

Ремонт сломанной выступающей части (кронштейна, ушка, стержня) производят:

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки.

- Приваркой отломанной части к корпусу.

Ремонт изношенных отверстий производят:

- Установкой ремонтной втулки. Изношенное отверстие засверливают и развертывают или растачивают под запрессовку в него ремонтной втулки или стакана. От осевого смещения или проворота втулку (стакан) стопорят установкой винта в разъем с корпусом. В запрессованной втулке растачивают или развертывают отверстие нужного диаметра.

Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.

Ремонт изношенных гнезд под фиксаторы рукояток производят:

- Установкой ремонтной пробки. Изношенные гнезда засверливают сверлом большого диаметра, нарезают резьбу (разворачивают), заворачивают резьбовую пробку (запрессовывают пробку по посадке с натягом), обрабатывают пробку заподлицо со стенкой корпуса, размечают и засверливают новые отверстия под фиксатор.

- Установкой накладки. При расположении гнезд на выступающих приливах корпуса приливы фрезеруют или запиливают. На обработанные поверхности с помощью винтов с потайной головкой крепят стальную планку толщиной не менее 6 мм, в которой размечают и сверлят отверстия под фиксатор.

При всех способах ремонта корпусных деталей ремонтируемое место предварительно зачищают стальной щеткой или шлифовальной шкуркой. При необходимости соблюдения герметичности корпуса с трещинами и пробоинами после ремонта подвергают гидравлическому испытанию давлением 0,2-0,3 МПа.

Источник

Ремонт корпусных деталей

Технологический процесс ремонта корпусных деталей включает комплекс операций по удалению сломанных болтов; вывинчиванию оборванных шпилек. При ремонте производят сварочные и наплавочные работы; механическую обработку установочных плоскостей и отверстий. Обрабатывают изношенные поверхности на ремонтные размеры; восстанавливают износ трущихся поверхностей электролитическими покрытиями; заваривают трещины, сколы и пробоины; гильзуют расточенные отверстия; пропитывают сквозные раковины, открывшиеся в результате коррозии, полимерными смолами и пластмассами.

Чугунные расколовшиеся корпуса выбраковывают.

Прочитав эту статью можно узнать как починить корпусные детали.

Механическую обработку корпусных деталей в процессе ремонта производят в зависимости от веса и конфигурации деталей на различных станках. Плоские поверхности преимущественно фрезеруют, а затем шлифуют на плоскошлифовальных станках. Отверстия растачивают либо протягивают. Корпусные детали, имеющие форму тел вращения, обрабатывают на токарно-карусельных станках.

Резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера либо восстанавливают нарезанием резьбы увеличенного размера либо восстанавливают номинальное значение резьбы, нарезая её в запрессованной пробке, установленной в расточенное отверстие.

Трещины в стальных корпусах заваривают, а в неответственных деталях заполняют трещины пластмассой.

Источник

РЕМОНТ КОРПУСНЫХ ДЕТАЛЕЙ

К корпусным деталям относятся базовые детали оборудования для бурения скважин и нефтегазодобычи, служащие для установки и определения относительного положения других деталей. В большинстве случаев они имеют большие размеры, сложную форму и требуют для своей обработки крупного станочного оборудования и специальной оснастки. Обычно эти детали ремонтируют реже остальных деталей оборудования и их ремонт приурочивают к капитальному ремонту оборудования.

Среди деталей этого типа имеется группа деталей, имеющих форму тел вращения, например, стол ротора, корпус крейцкопфа, корпус турбобура.

Большую группу составляют корпусные детали коробчатого типа. Это станины лебедок, роторов, насосов, картеры компрессоров, блоки двигателей внутреннего сгорания, клапанные коробки буровых насосов, цилиндры газомоторных компрессоров и т.д. Учитывая значительную стоимость корпусных деталей, их бракуют только при больших дефектах, когда ремонт экономически нецелесообразен или не может быть выполнен по техническим причинам.

Характерными дефектами корпусных деталей являются: механические повреждения в виде трещин, пробоин, раковин, поломки шпилек, срыв резьб, коробление, износ посадочных поверхностей под подшипники, втулки и др.

Ремонт корпусных деталей обычно начинают с устранения дефектов от механических воздействий и удаления обломанных шпилек. Трещины, свищи, раковины и пробоины устраняют при помощи сварки. В некоторых случаях применяют синтетические клеи или мастики.

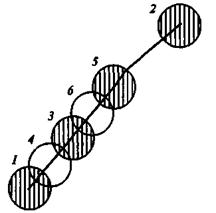

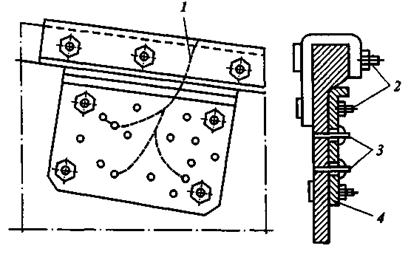

Для устранения трещин в неответственных деталях применяют способ штифтовки (рис. 11.7), а также устанавливают дополнительные накладки на винтах или заклепках (рис. 11.8).

После проведения всех сварочных и наплавочных работ устраняют коробление присоединительных плоскостей. Для этого применяют шлифование или шабрение; в отдельных случаях используют фрезерование. Затем восстанавливают посадочные поверхности под подшипники, вкладыши, пальцы или втулки. Для восстановления этих поверхностей в большинстве случаев

Рис. 11.7. Последовательность сверления отверстий для штифтовки

Рис. 11.8. Установка накладки с болтами и ввертышами на месте трещины:

1 — трещина; 2 — болты; 3 — ввертыши; 4 — накладка

применяют дополнительные ремонтные детали, металлизацию, наплавку, гальванические или полимерные покрытия.

РЕМОНТ СТАНИНЫ И СТОЛА РОТОРА

Основные дефекты станины ротора — износ поверхности, сопрягаемой с опорным подшипником, и посадочных поверхностей в горловине под стаканы подшипников приводного вала. Износ указанных поверхностей вызывает нарушение сопряжения зубчатой пары и перекос стола ротора относительно вертикальной оси станины, вследствие чего нарушается перпендикулярность осей зубчатой пары, возникают шум и удары в зубчатой передаче, а также изнашиваются зубья. Перекос стола ротора приводит к местному нагреву ротора и неравномерной выработке в станине.

Для восстановления изношенных поверхностей станины ротора применяют способы ремонтных размеров, дополнительных ремонтных деталей, наплавку или металлизацию. При незначительных износах отверстий в горловине их растачивают под ремонтный размер; под новый размер отверстия изготовляют стаканы подшипников. При восстановлении изношенных посадочных поверхностей в горловине способом дополнительных ремонтных

Рис. 11.9. Ремонт станины ротора с применением дополнительных

ремонтных деталей:

1 — корпус; 2,3 — втулка

деталей растачивают эти поверхности на больший диаметр с последующей запрессовкой втулок и расточкой их под посадочный размер стаканов подшипников (рис. 11.9). Одновременно восстанавливают отверстие в станине под ось стопорной защелки. Отверстие рассверливают на больший размер, запрессовывают втулку, а затем отверстие во втулке развертывают до необходимого размера сопряжения с осью защелки.

Основными дефектами стола ротора являются износ поверхностей, сопрягаемых с вкладышами, повреждение лабиринтного уплотнения и резьбы.

Изношенные поверхности под вкладыши восстанавливают электродуговой наплавкой с последующей механической обработкой на долбежных станках. При незначительном повреждении резьбы ее восстанавливают слесарно-механическими способами обработки. Когда резьба сильно повреждена, и восстановить ее невозможно, часть стола с резьбой отрезают газовой горелкой или на станке, торец стола со стороны отрезанной части подготавливают под сварку и приваривают надставку стола ротора, на которой нарезают новую резьбу. Резьбу контролируют подготовленной гайкой.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Ремонт корпусных деталей оборудования

Тема :

Ремонт корпусных деталей, шин и камер.

План:

1.Характерные неисправности и дефекты корпусных деталей.

2.Технология ремонта корпусных деталей.

3.Технология ремонта шин и камер.

1.Характерные дефекты корпусных деталей.

· Примеры корпусных деталей…

* трещины в перемычках между отверстиями, на отверстиях;

* повреждения резьбовых отверстий;

* износы поверхностей под подшипники качения, под стаканы (корпусы) подшипников, под оси, пальцы, втулки, штифты — результат:

— непараллельность осей отверстий,

— изменение межосевых расстояний,

— отклонение от перпендикулярности оси отверстия к плоскости;

* превышение допустимых отклонений от прямолинейности и от плоскостности привалочных поверхностей.

1,2 – трещины на обработанной и не обработанной поверхности;

3 – пробоины необработанной поверхности;

4 – излом болтов или шпилек;

5 – повреждение резьбовых отверстий;

6, 7– износ посадочных отверстий;

8 – износ отверстий малого диаметра;

9 – неплоскостность, непараллельность, неперпендикулярность привалочных поверхностей;

10 – перекосы, непараллельность осей отверстий.

* осмотр (лупа) — трещины, сколы;

* состояние резьб — резьбовые калибры;

* диаметры и форма отверстий – индикаторные и микрометрические нутромеры, калибры — пробки.

*отклонение от соосности отверстий — индикаторные оптико-механи-ческие приспособления:

Рис. 2. Приспособление для контроля отклонений от соосности отверстий.

1 — втулки 2 — контрольная оправка, 3 индикатор.

Технология проверки: — вращение втулки с индикатором и измерение величины радиального биения.

В условиях крупных ремонтных предприятий – оптико-механические методы – контрольно-оптические стенды – «узкая специализация».

* изменение межосевых расстояний и отклонение от параллельности осей — измерением расстояний а1 и а2 между внутренними образующими контрольных оправок при помощи индикаторных и микрометрических нутромеров.

Рис. 3 Схема контроля отклонений от параллельности осей отверстий и межцентрового расстояния.

Межосевое расстояние А:

А = а1 + а2/ 2 + d1 + d2/2, где d1 и d2 — диаметры контрольных оправок.

* отклонение от параллельности осей отверстий — как разность замеров а1 — а2 по длине L.

*контроль отклонений от перпендикулярности оси отверстия к плоскости производят — индикаторное приспособление или специальный калибр.

а) отклонение от перпендикулярности оси отверстия к торцовой плоскости на диаметре D — разность показаний индикатора при вращении его относительно оси отверстия;

б) — измерением зазоров в двух диаметрально противоположных точках по периферии контрольного диска.

Отклонение от перпендикулярности — разность зазоров ∆1— ∆2 на диаметре D.

Межосевые расстояния отверстий под подшипники и отклонения от соосности в корпусах коробок передач трактора ДТ-75М

Отверстия под подшипники

Вал первичный — вал вторичный

Вал первичный — вал заднего хода

Вал вторичный — вал дополнительный

Вал вторичный — вал заднего хода

Вал заднего хода — вал дополнительный

ЮМЗ-6

Вал вторичный — вал промежуточный

Вал первичный (вторичный)— ось про-

Вал промежуточный — ось промежуточ-ной шестерни

Износ посадочных мест

Допустимый диаметр, мм

Отверстия в корпусе коробки передач и заднего моста:

под втулку валика педали

» стаканы подшипников оси дифференциала

» стакан подшипников тормоза

» передний стакан вторичного вала

» гнездо переднего подшипника промежуточного вала

» подшипники промежуточного вала

» стакан подшипника ВОМ

» ось промежуточной шестерни заднего хода

2.Технология ремонта корпусных деталей.

Износ посадочных мест:

· растачивание с последующей запрессовкой (или посадкой на клею) промежуточных колец (под гнезда подшипников растачиванием отверстий на увеличенный размер с соответствующим ремонтом гнезд);

· применение гальванических покрытий;

· использование полимерных материалов.

Растачивание отверстий — при помощи приспособлений, обеспечивающих центрирование отверстий.

Рис: 7. Приспособление к вертикально-расточному станку для растачивания отверстий в корпусах коробок передач: 1 — шпиндель станка; 2 — резцовая головка; 3 — установочная пробка; 4 — плита приспособления; 5 — кольцо.

Плита снабжена ребрами жесткости, ее крепят к столу. Корпус коробки передач, установленный привалочной плоскостью на плиту приспособления, центрируют при помощи установочных пробок или индикатора (закрепляемого на шпинделе станка) и крепят накладками и болтами.

Резцовая головка — основание с конусным хвостовиком и резцедержатель. Микрометрический винт резцедержателя позволяет изменять вылет резца с точностью до 0,02 мм.

Рис. 8 Резцовая головка к вертикально-расточному станку.

Растачивание в два прохода:

· черновое — подача резца 0,2 мм на оборот шпинделя, глубина резания — до 2 мм;

· чистовое — 0,08—0,125 мм/об, — 0,02—0,50 мм.

Частота вращения шпинделя — 160—200 об/мин.

Овальность отверстия — не более 0,03 мм.

Шероховатость поверхности должна соответствовать 5-му классу.

Растачивание отверстий под запрессовку промежуточных колец — на 6 мм больше нормального по диаметра.

Промежуточные кольца — стальные трубы или б/у гильзы двигателей.

· от зазора 0,028 мм до натяга 0,045 мм при постановке на клею БФ-2;

· с натягом 0,035—0,095 мм при закреплении штифтами, развальцовкой по кромкам или электросваркой.

Длина промежуточных колец – по размеру посадочного места.

По внутреннему диаметру промежуточные кольца растачивают после запрессовки.

Подготовка поверхностей при посадке на клею:

· зачистка наждачной бумагой № 46—60 до устранения следов коррозии;

· обезжиривают ацетоном — дважды с просушкой в течение 8—10 мин.

Торец кольца, запрессовываемого в отверстие под шарикоподшипник, должен быть заподлицо с корпусной деталью. Выступание или утопание кольца допускается не более 0,1 мм.

Гальваническое покрытие (осталивание) — при износе до 1,0 мм (по диаметру).

Подготовка к осталиванию….

Безванное осталивание – специальное приспособление — ванна местного осталивания.

Полимерные покрытия — при небольшом износе (зазор не более 0,15 мм) — составом на основе эпоксидной смолы:

· эпоксидная смола ЭД-6— 100 массовых частей,

· дибутилфталат — 10—15 массовых частей,

· полиэтиленполиамин — 8 массовых частей.

На обезжиренные поверхности – наносят тонким слоем один раз.

Запрессовывают в гнездо кольцо или подшипник.

Отверждение состава без нагрева или с нагревом (150 ± 5° С — 1—1,5 ч).

Сохранение межцентровых расстояний:

Рис. 9 Схема замера расстояний между центрами отверстий в корпусе коробки передач трактора Т-74.

Трещины на боковых стенках, не проходящие через посадочные отверстия под подшипники: постановка накладки.

1. Определить границы трещины, накернить и засверлить концы ее сверлом диаметром 10 мм.

2. Вырубить из мягкой листовой стали толщиной 2—3 мм по форме трещины накладку, перекрывающую трещину на 50—60 мм с каждой стороны, и подогнать ее по поверхности корпусной детали.

3. Разметить на расстоянии 12—15 мм от края накладки, накернить и просверлить отверстия диаметром 6,5 мм с шагом 25—35 мм. Разметить по отверстиям накладки центры, просверлить отверстия диаметром 5 мм в корпусной детали и нарезать в них резьбу М6.

4. Обезжирить поверхность накладки и корпусной детали, подложить под накладку картонную или парусиновую прокладку, смазанную с обеих сторон суриком или белилами, и закрепить накладку на корпусной детали винтами.

5. Проверить герметичность корпусной детали. Для этого натеретъ отремонтированное место по контуру накладки мелом и смочить изнутри керосином. Просачивание керосина не допускается.

Заварка трещины:

1. Очистить от грязи и ржавчины поверхность корпусной детали на 20—25 мм по обе стороны трещины.

2. Отступив от концов трещины на 10—12 мм, наварить на поверхность корпусной детали электродом Э-34 (диаметр 5 мм, ток 160—180 А) отжигающие валики в два слоя, не доходя по длине до концов трещины на 1—1,5 мм.

3.Наплавить на всей длине трещины по обе ее стороны на расстоянии 1—1,5 мм от нее вразброс, участками длинной до 50 мм подготовительные валики в два слоя и продолжить их до отжигающих валиков .

3. Заварить вразброс трещину, соединив подготовительные валики .

4. Проверить герметичность корпусной детали: сварной шов — мел — керосин. Просачивание керосина не допускается.

Заделка трещины составом на основе эпоксидной смолы ЭД-6:

1. Определить границы трещины, накернить и просверлить на ее концах отверстия диаметром 2,5—3 мм..

2. Снять фаску с кромок трещины под углом 60—70° на глубину 2—3 мм.

3. Зачистить поверхность корпусной детали на расстоянии 40—50 мм по обе стороны трещины до металлического блеска. и сделать на зачищенной поверхности насечки при помощи крейцмесселя.

4. Обезжирить поверхность ацетоном с просушкой в течение 8—10 мин — капли воды должны растекаться и смачивать поверхность.

5. Приготовить состав на основе эпоксидной смолы ЭД-6 в массовых частях по следующему рецепту:

эпоксилная смола ЭД-6 – 100,

железный порошок — 160,

После введения в состав отвердителя (полиэтиленполиамина) использовать состав в течение 20—25 мин.

6. Обезжирить вторично: протереть ацетоном и просушить при температуре не ниже 20° С в течение 8—10 мин.

К обезжиренной поверхности не разрешается прикасаться пальцами.

7. Нанести состав, уплотнить в трещине шпателем.

8. Наложить накладку из стеклоткани на трещину так, чтобы она • перекрывала ее на 20—25 мм, и прикатать накладку роликом.

Накладку предварительно следует обезжирить кипячением в воде в течение 2—3 ч.

Вместо стеклоткани можно использовать техническую бязь.

При длине трещины до 20 мм накладки не применяют.

9. Нанести на накладку тонкий слой состава, который должен равномерно покрывать накладку и зачищенную поверхность блока.

10. Наложить вторую накладку из стеклоткани так, чтобы она перекрывала первую на 10—15 мм, и прикатать ее роликом.

11. Нанести на накладку из стеклоткани тонкий слой состава.

12. Провести отверждение состава: в течение 3 суток при 20° С или при 150° С в течение 1…1,5 ч (не менее), а затем при 100° С в течение 2 ч.

13. Зачистить подтеки и наплывы состава.

14. Проверить при помощи лупы 8—10 кратного увеличения качество заделки трещины составом. Отставание накладок от поверхности детали не допускается.

Трещины, проходящие через резьбовые отверстия и выходящие на обработанную поверхность.

Фрезеровать на глубину 5 мм обработанную поверхность корпусной детали размером 50 X 60 мм под накладку.

С краев гнезда снять фаски под углом 45°.

Изготовить накладку из стали ст. 3 размером 45 х 55 х 6 мм и закрепляют ее в гнезде болтом.

Приварить накладку способом отжигающих валиков. Валики первого слоя должны перекрываться на 50—60%, валики второго и следующих слоев — на 20:—25% наплавляемыми валиками.

После заварки трещины и приварки накладки обрабатывают швы заподлицо с обработанной поверхностыо и удаляют болт.

Источник

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки.

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки. Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.

Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.