Ремонт корпусов и подшипниковых щитов.

Наиболее распространенные дефекты:

— Износ и срыв резьбы отверстия

— Износ посадочных мест под щиты

Исправление посадочных отверстий в чугунных корпусах и щитах.

Задиры и вмятины исправляют зашлифовкой, если общая площадь не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархотным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При больших повреждениях исправления производят наплавкой металла, запрессовкой втулки, нанесения герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300-400 градусов течении 4-6 часов и медленному охлаждению в выключенной печи в течении 12-16 часов.

В щите посадочную поверхность под подшипник восстанавливают запрессовыванием втулки.

1) Протачивают гнездо с учётом толщины втулки в 6-10 мм, а толщина стенки на щите неравна 10мм

2) Прессование производят с подогревом, обеспечивающим посадку с натягом.

3) Втулку закрепляют в щите с двумя диаметрально-противоположными стопорами.

Износ посадочных поверхностей 0 и притупляют кромки

— Поверхности прилегающие к месту заварки зачищают до металлического блеска абразивным кругом и металлической щёткой

— Заварку производят электросваркой постоянным током обратной полярности 45-60А на 1мм в зависимости от электрода. В качестве присадочного используют медные стержни диаметром 3. 6мм с оболочкой из листовой жести t=0,3мм с тонкой меловой обмазкой. Флюс: бура=50%, Fe опилки = 25%, Fe окалина = 25%. Сварку ведут короткими участками 40мм, не допуская перегрева

— Каждый участок простукивают молотком

— Швы зачищают от шлака

Восстановление обломанных лап корпуса.

— Кромки сопрягаемых деталей разделывают под углом 30 0 с обеих сторон на гл. ¼ толщины

— Изготовляют 2…3 шпильки с резьбой

— Сверлят отломан и основн детали и нарезают в них резьбу

— Проваривают газовой сваркой по разделке по технологии (выше)

Восстановление резьбовых отверстий.

В стальных корпусах

— Гнёзда с изношенной резьбой заваривают электросваркой дуговой

В чугунных и Al корпусах

1) расверливают отверстия под пробку

2) нарезают резьбу

3) изготовляют футорку, свертывают ее и проваривают э сваркой

5) просверливают отверстие и нарезают ррезьбу.

В Al корпусах целесообразно заменить болты на шпильку и гайку. Шпильку на клей закрепляют в корпусе.

Дата добавления: 2014-12-04 ; просмотров: 2498 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

РЕМОНТ КОРПУСА СТАТОРА ЭЛЕКТРОДВИГАТЕЛЯ.

Повреждения корпусов и щитов в асинхронных электродвигателях. Корпуса электродвигателей повреждаются относительно редко. Наиболее распространенный дефект чугунных корпусов (станин) — облом лап из-за ударов при небрежной транспортировке или прижиме к неровному основанию при монтаже электродвигателя. Чаще происходит срыв или износ резьбовых отверстий и износ посадочных мест под подшипниками качения в щитах. В чугунных щитах возможно также появление трещин.

Повреждения корпусов и щитов в машинах современных серий резко сократились. Это объясняется широким применением сварных конструкций из стального проката, а также повышением культуры обслуживания и ремонта электрических машин. Сокращение номенклатуры деталей (щитов, подшипниковых крышек и т. д.) за счет унификации в единых сериях делает более целесообразной замену поломанных деталей новыми, запас которых постоянно хранится на ремонтном заводе. Это ускоряет процесс ремонта и повышает качество отремонтированных машин.

Заварка трещин, отверстий, приварка отломанных частей корпуса электродвигателя. Заварку трещин, отверстий, приварку отломанных частей обычно производят электродуговой сваркой. Газовая сварка в основном применяется для заварки трещин в чугунных щитах. Перед заваркой трещин деталь обезжиривают и очищают от ржавчины. На концах трещин высверливают отверстия, чтобы предотвратить дальнейшее нх распространение. Разделку под сварку производят с одной или двух сторон в зависимости от толщины стенки.

Качество сварных швов проверяют внешним осмотром, просвечиванием рентгеновскими и гамма-лучами, ультразвуком и др. Наличие трещин в сварных соединениях выявляют при осмотре с помощью лупы с десятикратным увеличением, по характеру издаваемого звука при простукивании заваренной зоны и др.

Ремонт изношенных посадочных мест под подшипники. Износ гнезда под подшипник происходит при сборке, разборке и проворачивании наружного кольца подшипника из-за недостаточной твердости и гладкости поверхности. Ремонт изношенных гнезд под подшипники качения осуществляют запрессовкой стальной втулки в расточенное отверстие щита, металлизацией или наплавкой слоя металла с помощью электросварки. Втулку с толщиной стенки 3 — 6 мм сажают по прессовой посадке и закрепляют стопорными винтами или клеем. При восстановлении гнезда методом металлизации на его поверхности, как и при восстановлении валов, нарезают рваную резьбу. Электросварка применяется только при ремонте стальных щитов.

Центрирующие поверхности изнашиваются как в щите, так и в корпусе. Восстанавливают посадку обычно на щите металлизацией поверхности. Прибегают также и к наплавке слоя металла электросваркой. При одновременном ремонте посадочных поверхностей гнезда под подшипник и центрирующего замка их механическую обработку производят с одного установа, чтобы выдержать минимальное биение между поверхностями.

Износ и срыв резьбы в крепежных отверстиях довольно часто встречаются в чугунных корпусах и особенно в корпусах из алюминиевых сплавов. Износ обычно происходит при многократных сборках и разборках резьбовых соединений, срыв резьбы — при чрезмерно больших моментах затяжки.

Восстановление резьбовых соединений. В стальных корпусах гнезда с изношенной или сорванной резьбой заваривают электродуговой сваркой, просверливают отверстие

и нарезают резьбу того же диаметра. В чугунных и алюминиевых корпусах нарезают резьбу большого диаметра и устанавливают футорку с наружной и внутренней резьбой, которую стопорят штифтом или эпоксидным клеем.

Резьбовое соединение со шпилькой можно отремонтировать, если изготовить новую шпильку с двумя резьбами разного диаметра. В алюминиевых корпусах целесообразна замена винтов на шпильки с гайками. В этом случае износ соединения при сборке и разборке значительно уменьшается, так как происходит свинчивание двух стальных деталей.

Шпильки стопорят в корпусах клеем. Резьбовые конец шпильки и отверстие в корпусе промывают бензином, просушивают и затем на их поверхности наносят клей. На второй конец шпильки навинчивают гайку и устанавливают втулку. Чтобы обеспечить оптимальную толщину слоя клея в соединении (затяжку

производят с небольшим моментом, чтобы не выдавить клей), шпильку ввинчивают в резьбовое отверстие корпуса на необходимую глубину и затягивают гайкой. Клеевое соединение сушат при затянутой гайке.

Источник

Ремонт корпусов электрических машин

Ремонт корпусов и подшипниковых щитов сердечников (магнитопроводов)

Наиболее часто корпуса электрических машин имеют следующие повреждения: отлом лапы у чугунной станины, износ или срыв резьбовых отверстий, износ посадочных мест под щиты, появление трещин. Для подшипниковых щитов характерен износ посадочных поверхностей и трещины.

Ремонт посадочных поверхностей в чугунных корпусах и подшипниковых щитах.

Задиры и вмятины исправляют зашлифовкой, если общая площадь повреждений не превышает 4 % от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При сильных повреждениях ремонт производят наплавкой металла, запрессовкой втулки, нанесением герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300. 400 °С. Наплавку производят чугунным электродом марки Б и газовой горелкой, используя в качестве флюса буру или одну из трех смесей, процентное содержание которых указано ниже.

Углекислый натрии, %. 22 27 50

Углекислый калии, %. 22 — —

Азотнокислый натрии, %. — 50 —

Двууглекислый натрий, %. — — 50

После наплавки детали подвергают отжигу в печи при температуре 300. 400°С в течение 4. 6 ч и медленному охлаждению в выключенной печи в течение 12. 16 ч.

Большое значение имеют правильная установка и крепление деталей на стан ке при механической обработке наплавленных мест. При обработке замков корпуса его устанавливают на внутреннюю поверхность или на один из замков, который не подвергался наплавке, а при обработке щитов — либо на одну посадочную поверхность, не имеющую наплавки, либо на технологические приливы (при обработке двух наплавленных поверхностей).

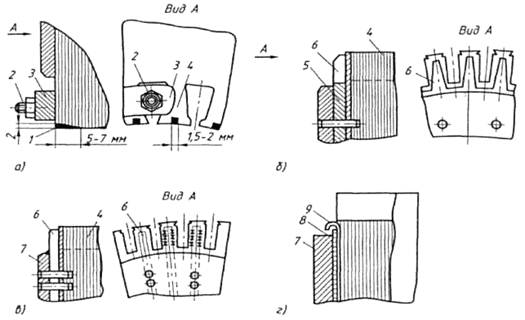

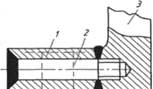

В щите посадочную поверхность под подшипник восстанавливают запрессовывай нем втулки. Предварительно протачивают гнездо под подшипник и используют втулку толщиной 6. 10 мм . При этом толщина стенки на щите должна быть не менее 10 мм . Проточку щита и изготовление втулки производят по размерам и допускам, обеспечивающим посадку с натягом. Прессование производят с подогревом. Втулку 1 (рис. 9.3) закрепляют в щите двумя диаметрально расположенными стопорами 2. Глубина сверления под стопор должна быть не менее двух диаметров стопора.

При износе посадочных поверхностей не более 0,2 мм в щитах и на валах его устраняют нанесением герметика 6Ф, который выпускается в виде листов желтого цвета толщиной до 5 мм . Этот материал стоек к воздействию воды, щелочей и масел, но растворяется в ацетоне, толуоле, бензоле и этилбутилацетате. Он обладает хорошей адгезией к стали, чугуну, алюминиевым и медным сплавам. Для приготовления раствора герметик нарезают мелкими кусочками и помещают в посуду с растворителем на 24 ч. Посуду плотно закрывают и периодически взбалтывают. Вязкость приготовленного раствора должна быть в пределах 33. 34 с по вискозиметру ВЗ-4. Срок хранения раствора в плотно закрытой посуде и в затененном месте составляет 2. 3 года.

Для нанесения герметика необходимо зачистить поверхность и обезжирить ее ацетоном. Герметик наносят кисточкой и сушат на воздухе не менее 20 мин. При необходимости увеличить слой герметика его наносят несколько раз после высыхания каждого предыдущего слоя. Окончательную сушку производят при температуре 140°С в течение 2 ч. Герметик обладает хорошими виброгасящими свойствами.

Герметик не токсичен, но при сушке возможно выделение в небольших количествах замещенного фенола и аммиака, поэтому при работе необходимо пользоваться резиновыми перчатками и спецодеждой. Раствор герметика относится к легко воспламеняющимся жидкостям.

Заварку трещин допускается применять только в тех случаях, когда она не вызовет изменений формы посадочных поверхностей. Предварительно засверливают отверстия на расстоянии 8. 10 мм от концов трещины сверлом диаметром 6. 8 мм на глубину трещины. Затем трещину разделывают под заварку с углом не менее 70 ° и притупляют кромки. Поверхности, прилегающие к месту заварки, зачищают до металлического блеска абразивным кругом или металлической щеткой. Заварку производят электросваркой постоянным током обратной полярности силой 45. 60 А на 1 мм диаметра в зависимости от электрода.

В качестве присадочного материала используют медные стержни диаметром 3 . 6 мм с оболочкой из листовой жести толщиной 0,3 мм с тонкой меловой обмазкой. При сварке используют флюс (бура — 50%, железные опилки — 25%, железная окалина — 25 %). Сварку ведут короткими участками не более 40 мм , не допуская перегрева основного материала. Для отвода тепла применяют медные прокладки. Каждый участок сразу после сварки простукивают молотком массой 500 г . Швы зачищают от шлака металлической щеткой.

Рис. 9.3. Эскиз отремонтированной посадочной поверхности подшипни- кового шита

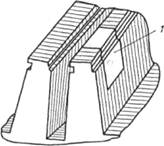

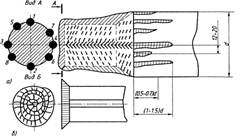

Восстановление отломанных лап корпуса. Кромки сопрягаемых деталей разделывают под углом 30° с обеих сторон на глубину не менее 1/4 толщины. Изготовляют 2 — 3 ввертыша 2 из стального прутка диаметром не менее 1/2 толщины детали. Размечают и засверливают отломанную 1 и основную 3 детали (рис. 9.4) и нарезают резьбу в основной детали. Завертывают ввертыши 2 в основную деталь 3 и надевают на них отломанную часть.

Проваривают газовой сваркой отломанную часть 1 по разделке, придерживаясь технологии, рассмотренной в начале этого параграфа. Швы зачищают стальной щеткой. Размечают и просверливают отверстия в лапе.

Рис. 9.4. Эскиз восстановленной лапы корпуса

Восстановление резьбовых отверстий. Износ и срыв резьбы в крепежных отверстиях происходит при многократных сборках и разборках резьбовых соединений или чрезмерно больших моментах затяжки. В стальных корпусах гнезда с изношенной резьбой заваривают электродуговой сваркой, просверливают отверстия и нарезают резьбу того же диаметра. В чугунных и алюминиевых корпусах неисправное резьбовое отверстие рассверливают под пробку и нарезают резьбу большего диаметра. Заготавливают футорку, завертывают ее в отверстие и проваривают соединение электросваркой. Сварной шов зачищают, в футорке просверливают отверстие и нарезают резьбу того же диаметра.

В алюминиевых деталях целесообразна замена болтов на шпильку и гайку. Сначала в корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и крепиться гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшится, так как происходит свинчивание двух стальных деталей. Если позволяет конструкция, допускается восстанавливать резьбовое отверстие рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

Источник

Ремонт корпусов и подшипниковых щитов

Ремонт сердечников (магнитопроводов)

Ремонт активной части электрических машин

Литература.

1. Мудрецова-Висс К.А., Дедюхина В.П. Микробиология, санитария и гигиена: учебник. – 4-е изд., испр. и доп. – М.: ИД «ФОРУМ»: ИНФРА-М, 2009. – 400 с.: ил. – (Высшее образование).

2. Жарикова Г.Г. Микробиология продовольственных товаров. Санитария и гигиена: учебник для вузов / Г.Г. Жарикова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2008. – 304 с.

3. Жарикова Г. Г., Козьмина А. О. Микробиология, санитария и гигиена пищевых продуктов: Практикум. – М.: Издательство ГЕЛАН, 2001. – 256 с.

4. Товароведение и экспертиза потребительских товаров: Учебник. 2-е изд., перер. и доп. – М.: ИНФРА-М, 2009. – 752 с. – (Высшее образование).

5. Колобов С.В. Товароведение и экспертиза плодов и овощей: Учебное пособие /С.В. Колобов, О.В. Памбухчиянц. – М.: Издательство – торговая корпорация «Дашков и К о », 2009. – 400 с.

6. Елисеева Л.Г. Товароведение и экспертиза продуктов переработки плодов и овощей: Учебник /Л.Г. Елисеева, Т.Н. Иванова, О.В. Евдокимова. – М.: Издательско-торговая корпорация «Дашков и К о », 2009. – 376 с.

Лекция подготовлена ассистентом кафедры микробиологии с вирусологией и иммунологией Дюпиной Н. С.

Впроцессе работы электрической машины происходит износ, ослабление крепления и изменение формы ее отдельных деталей. Некоторые детали даже при сохранении формы и размеров теряют свою работоспособность в результате потери упругости. Все это приводит к ухудшению энергетических и эксплуатационных показателей работы машины и требует ее ремонта.

Характерными повреждениями сердечников статоров (роторов) являются: ослабление посадки сердечников в корпусе (на валу), их сдвиг в осевом направлении, распушение крайних листов, ослабление прессовки, нарушение изоляции между листами, выгорание или оплавление отдельных участков и износ внутренней (наружной) поверхности.

Ремонт при ослаблении посадки сердечника.Сначала осматривают сердечник статора и проверяют состояние стопоров и кольцевых шпоночных канавок, в которых они установлены. Устанавливают сердечник на место по заводскому исполнению и закрепляют его новыми стопорами или кольцевыми шпонками, причем отверстия для стопоров сверлят в новом месте. При ослаблении посадки сердечника ротора его выпрессовывают с вала, вал ремонтируют или заменяют на новый и вновь устанавливают сердечник ротора.

Ремонт при распушении крайних листов сердечника.Для устранения этого дефекта в машинах малой мощности пропиливают ножовочным полотном наклонные пазы в зубцах (их размеры показаны на рис. 16.1.1, а) и проваривают эти пазы электродуговой сваркой (электрод 0ММ5 диаметром 2 мм). При сварке распушенные зубцы 4 сжимают сегментом или кольцом 3 с помощью шпилек 2, пропущенных через пазы. Сварные швы опиливают совместно с сердечником до требуемого размера. Распушенные зубцы можно также склеить, промазав лаком и стянув кольцом и шпильками до полного высыхания лака. Для машин большей мощности, имеющих относительно высокие зубцы, указанные способы ремонта не применяют, поскольку они не обеспечивают прочного и надежного скрепления зубцов и создают замкнутые контуры для протекания вихревых токов. В этом случае можно рекомендовать установку дополнительной шайбы 5 с зубцами (пальцами) 6, как показано на рисунке16.1.1,б, или установку отдельных нажимных пальцев 6 между сердечником 4 и нажимной шайбой 7, как показано на рис. 16.1.1, в. Такой ремонт возможен при распрессовке сердечника и его частичной или полной перешихтовке.

Рисунок 16.1.1- Эскизы отремонтированных сердечников с использованием сварки (а), дополнительных нажимных шайб с зубцами (б), отдельных нажимных пальцев (в) и клиньев (г):

1 — сварной шов; 2 — шпилька; 3 — кольцо; 4 — зубцы; 5 — шайба; б — нажимные пальцы; 7— нажимная шайба; 8— текстолитовый клин; 9— крайний лист сердечника

Ремонт при ослаблении прессовки сердечника.При общем ослаблении прессовки сердечников небольшого диаметра между нажимнойшайбой 7 и крайними листами сердечника через каждые 2. 4 зубца забивают текстолитовые клинья 8 (рис. 16.1.1, г), обеспечивающие нормальную прессовку сердечника. Чтобы определить необходимую толщину клина, можно предварительно опрессовать сердечник при давлении 1 МПа. Ширина клина не должна превышать ширины зубца. Для предохранения клина от выпадения его перед установкой промазывают клеящим лаком и загибают крайний лист 9 сердечника. При местном ослаблении прессовки сердечника статора (дефект или выпадение вентиляционной распорки) поврежденную распорку выправляют, а вместо выпавшей забивают текстолитовый клин, загибая на него с двух сторон крайние листы сердечника.

При ослаблении прессовки сердечников крупных электрических машин, у которых прессовка осуществляется стяжными шпильками, производят подтяжку шпилек. Для этого удаляют сварные швы, стопорящие гайки стяжных шпилек от самоотвинчивания, подтягивают четыре гайки, расположенные в диаметрально противоположных точках, и производят обтяжку нажимного фланца, завертывая остальные гайки в несколько обходов. По окончании подтяжки восстанавливают сварные швы.

Если гайки не удается подтянуть или подтяжкой не удается восстановить прессовку сердечника, прессовку восстанавливают забивкой в зубцовую зону клиньев из стеклотекстолита марки СТЭФ-1. Поверхности для забивки клиньев обезжиривают бензином Б-70 и подсушивают, контактные поверхности сегментов и клиньев промазывают лаком БТ-99 или эпоксидным клеящим лаком ЭЛ-4. После установки клиньев для полной полимеризации проводят сушку при температуре 2О. 25°С в течение 10. 12 ч.

Ремонт при нарушении межлистовой изоляции.Если имеется нарушение на небольшой глубине лакового покрытия отдельных сегментов, прилегающих к месту установки клиньев, то перед забивкой клина между сегментами вставляют прокладки из слюды на лаке БТ-99 на глубину 20. 35 мм. Местные нарушения межлистовой изоляции на поверхности статора устраняют установкой лепестков слюды между сегментами или изолировкой сегментов жидким лаком БТ-99. Для этого сегменты разводят специально заточенными узкими и тонкими стальными полосами необходимой длины.

Большие площади повреждений устраняют травлением в концентрированной азотной кислоте. На статор наматывают намагничивающую и контрольную обмотки и, пропуская по намагничивающей обмотке ток, определяют место повышенного нагрева, что свидетельствует о повреждении изоляции. Защищают окружающую место повреждения поверхность шпаклевкой и химически стойкой эмалью, нагревают поврежденную зону до 75. 105°С с помощью намагничивающей обмотки и, отключив ток, протравливают поврежденное место концентрированной азотной кислотой. После окончания травления остатки кислоты нейтрализуют 4—5-кратной обработкой салфетками, смоченными 10% раствором кальцинированной соды, и промывают ремонтируемое место горячей дистиллированной водой (40. 60°С). Затем протирают его салфетками и промывают спиртом.

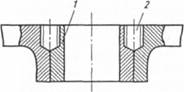

Ремонт при выгорании участка зубца сердечника.При выгорании или оплавлении участка зубца сердечника удаляют дефектную часть и устанавливают на ее место «протез» 1 из стеклотекстолита для предотвращения выпучивания обмотки, как показано на рис. 16.1.2. Удаление поврежденной области производят спомощью острого зубила с его возможным предварительным высверливанием, после чего устраняют замыкания листов. «Протез» изготавливается по месту и устанавливается на клее ЭЛ-4.

|

| Рисунок 16.1.2 — Эскиз зубца сердечника со вставкой |

Наиболее часто корпуса электрических машин имеют следующие повреждения: отлом лапы у чугунной станины, износ или срыв резьбовых отверстий, износ посадочных мест под щиты, появление трещин. Для подшипниковых щитов характерен износ посадочных поверхностей и трещины.

Ремонт посадочных поверхностей в чугунных корпусах и подшипниковых щитах.Задиры и вмятины исправляют зашлифовкой, если общая площадь повреждений не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При сильных повреждениях ремонт производят наплавкой металла, запрессовкой втулки, нанесением герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300. 400°С. Наплавку производят чугунным электродом марки Б и газовой горелкой, используя в качестве флюса буру или одну из трех смесей, процентное содержание которых указано ниже.

Углекислый натрий, %. 22 27 50

Углекислый калий, %. 22 — —

Азотнокислый натрий, %. — 50 —

Двууглекислый натрий, %. — — 50

После наплавки детали подвергают отжигу в печи при температуре 300. 400″С в течение 4. 6 ч и медленному охлаждению в выключенной печи в течение 12. 16 ч.

В щите посадочную поверхность под подшипник восстанавливают запрессовыванием втулки. Предварительно протачивают гнездо под подшипник и используют втулку толщиной 6. 10 мм. При этом толщина стенки на щите должна быть не менее 10 мм. Проточку щита и изготовление втулки производят по размерам и допускам, обеспечивающим посадку с натягом. Прессование производят с подогревом. Втулку 1 (рис. 9.3) закрепляют в щите двумя диаметрально расположенными стопорами 2. Глубина сверления под стопор должна быть не менее двух диаметров стопора.

При износе посадочных поверхностей не более 0,2 мм в щитах и на валах его устраняют нанесением герметика 6Ф, который выпускается в виде листов желтого цвета толщиной до 5 мм. Этот материал стоек к воздействию воды, щелочей и масел, но растворяется в ацетоне, толуоле, бензоле и этил бутил ацетате. Он обладает хорошей адгезией к стали, чугуну, алюминиевым и медным сплавам. Для приготовления раствора герметик нарезают мелкими кусочками и помещают в посуду с растворителем на 24 ч. Посуду плотно закрывают и периодически взбалтывают. Вязкость приготовленного раствора должна быть в пределах 33. 34 с по вискозиметру ВЗ-4. Срок хранения раствора в плотно закрытой посуде и в затененном месте составляет 2. 3 года.

Для нанесения герметика необходимо зачистить поверхность и обезжирить ее ацетоном. Герметик наносят кисточкой и сушат на воздухе не менее 20 мин. При необходимости увеличить слой герметика его наносят несколько раз после высыхания каждого предыдущего слоя. Окончательную сушку производят при температуре 140°С в течение 2 ч. Герметик обладает хорошими виброгасящими свойствами.

Герметик не токсичен, но при сушке возможно выделение в небольших количествах замещенного фенола и аммиака, поэтому при работе необходимо пользоваться резиновыми перчатками и спецодеждой. Раствор герметика относится к легко воспламеняющимся жидкостям.

Заварку трещиндопускается применять только в тех случаях, когда она не вызовет изменений формы посадочных поверхностей. Предварительно засверливают отверстия на расстоянии 8. 10 мм от концов трещины сверлом диаметром 6. 8 мм на глубину трещины. Затем трещину разделывают под заварку с углом не менее 70° и притупляют кромки. Поверхности, прилегающие к месту заварки, зачищают до металлического блеска абразивным кругом или металлической щеткой. Заварку производят электросваркой постоянным током обратной полярности силой 45. 60 А на 1 мм диаметра в зависимости от электрода.

|

В качестве присадочного материала используют медные стержни диаметром 3. 6 мм с оболочкой из листовой жести толщиной 0,3 мм с тонкой меловой обмазкой. При сварке используют флюс (бура — 50%, железные опилки — 25%, железная окалина — 25 %). Сварку ведут короткими участками не более 40 мм, не допуская перегрева основного материала. Для отвода тепла применяют медные прокладки. Каждый участок сразу после сварки простукивают молотком массой 500 г. Швы зачищают от шлака металлической щеткой

Восстановление отломанных лап корпуса.Кромки сопрягаемых деталей разделывают под углом 30 е с обеих сторон на глубину не менее 1/4 толщины. Изготовляют 2 — 3 ввертыша 2 из стального прутка диаметром не менее 1/2 толщины детали. Размечают и засверливают отломанную 1 и основную 3 детали (рис. 9.4) и нареза

ют резьбу в основной детали. Завертывают ввертыши 2 в основную Рисунок 16.2.2 — Эскиз деталь 3 и надевают на них отломанную часть. Проваривают восстановленной лапы корпуса газовой сваркой отломанную часть 1 по разделке, придерживаясь технологии, рассмотренной в начале этого параграфа. Швы зачищают стальной щеткой. Размечают и просверливают отверстия в лапе.

Восстановление резьбовых отверстий.Износ и срыв резьбы в крепежных отверстиях происходит при многократных сборках и разборках резьбовых соединений или чрезмерно больших моментах затяжки. В стальных корпусах гнезда с изношенной резьбой заваривают электродуговой сваркой, просверливают отверстия и нарезают резьбу того же диаметра. В чугунных и алюминиевых корпусах неисправное резьбовое отверстие рассверливают под пробку и нарезают резьбу большего диаметра. Заготавливают футорку, завертывают ее в отверстие и проваривают соединение электросваркой. Сварной шов зачищают, в футорке просверливают отверстие и нарезают резьбу того же диаметра.

В алюминиевых деталях целесообразна замена болтов на шпильку и гайку. Сначала в корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и крепиться гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшится, так как происходит свинчивание двух стальных деталей. Если позволяет конструкция, допускается восстанавливать резьбовое отверстие рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

Ремонт валовК основным повреждениям вала относятся риски и задиры на посадочных поверхностях, задиры в шпоночных пазах, изменение их формы и размеров, уменьшение диаметров посадочных поверхностей под подшипник и сердечник, овальность и конусность посадочных поверхностей, поломка, забитые центральные отверстия.

Риски и задиры устраняются зашлифовкой, если их общая площадь не превышает от общей посадочной поверхности 4% под подшипник и 10% под муфту, шкив, шестерню или шпонку. Зашлифовка производится бархатным напильником или шлифовальной шкуркой, слегка смоченной маслом. Если размеры посадочных поверхностей выходят за размеры допусков, указанных на чертежах, или зона дефектов превышает приведенные выше допуски, то дефекты устраняются одним из следующих методов: электродуговой или вибродуговой наплавкой, газоплазменным напылением, электромеханическим методом.

Ремонт с использованием электродуговой наплавки.Перед наплавкой уступы высотой 4 мм и более протачивают на конус под углом 15. 20°. Вал или ротор устанавливают сердечником на вращающиеся ролики и производят наплавку, накладывая швы в очередности, обозначенной цифрами на торце вала (рис. 9.5, а), которая обеспечивает минимальные деформации. При этом шов предыдущего слоя обстукивают молотком и зачищают проволочной щеткой. Полосы наплавленного метала должны выходить за пределы восстанавливаемой поверхности на 0,5. 0,7 и 1,0. 1,5 диаметра вала d, чередуясь через один. При наличии шпоночного паза на восстанавливаемой поверхности наплавку следует начинать с него. После наплавки проводят механическую обработку поверхности. Наплавку обычно производят электродами Э42 или ОММ-5.

Центральные отверстия на торце вала восстанавливают следующим образом. Наплавку торца вала ведут от центра к периферии по спирали (рис. 9.5, б). Затем на токарном станке обрабатывают торец, выдерживая общую длину вала, и засверливают центральные отверстия. При восстановлении центральных отверстий базой служит наружная поверхность сердечника ротора.

Разработанный шпоночный паз восстанавливают электродуговой наплавкой с последующей механической обработкой. Если шпоночные пазы повреждены в валу и в

сердечнике, то следует сделать шпоночные пазы большего размера и поставить новую шпонку. Если поврежден один шпоночный паз, то его фрезеруют на больший размер и устанавливают ступенчатую шпонку или фрезеруют новый шпоночный паз со смещением его относительно старого на четверть окружности. Выбор способа ремонта зависит от возможностей ремонтного цеха.

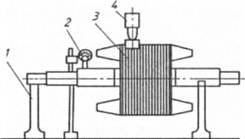

Исправление кривизны валаосуществляют следующим образом (рис. 9.10). Медленно поворачивая ротор 3 в центрах или призмах по стрелочному индикатору 2 определяют кривизну вала. Правку производят при кривизне более 0,02 его длины без демонтажа сердечника и контактных колец.

Для этого ротор 3 устанавливают на призматические опоры 1 и в месте максимального выгиба воздействуют прессом 4. Если это место находится вне сердечника, то опору с противоположной стороны располагают максимально близко к сердечнику, а со стороны изогнутой части — максимально близко к торцу вала. Расчетом определить усилие нажатия пресса затруднительно, поэтому правку проводят в несколько приемов, измеряя каждый раз величину прогиба индикатором 2 и подбирая усилие для следующего приема. Правку прекращают при значениях выгиба менее 0,04. 0,05 мм.

Рисунок 16.2.4 — Схема исправления кривизны вала.1- призматические опоры; 2-индикатор; 3-ротор; 4-пресс.

Источник